鳞片石墨/3Y-TZP复合陶瓷烧结及其力学性能*

2018-10-16孙春阳罗志安张美杰顾华志

孙春阳 罗志安 黄 奥 张美杰 顾华志

(武汉科技大学材料与冶金学院 武汉 430081)

氧化钇稳定的四方多晶氧化锆陶瓷(3Y-TZP)具有较高抗弯强度、断裂韧性以及耐磨损耐腐蚀等优异性能,广泛应用于陶瓷轴承、光纤插芯、电子器件、生物医学材料等领域[1~2]。然而,3Y-TZP材料除了具有陶瓷固有脆性之外,还有高温相变增韧失效、低温老化和抗热震性差等缺点,目前国内外学者针对3Y-TZP的弱点利用高强度高模量的晶须、颗粒、纤维来制备3Y-TZP复合陶瓷[3~7]。这些一维或者零维材料的引入对氧化锆都有一定的强韧作用。

鳞片石墨(FG)为天然显晶质石墨,其形似鱼磷状,属六方晶系,呈层状结构,具有良好的耐高温、导电、导热、润滑、可塑及耐酸碱等性能。是一种层状结构的天然固体润滑剂,其资源丰富且价格便宜。鳞片石墨[8~12]与碳纳米管和陶瓷晶须等这些传统的增韧相比较,一方面取材广泛,成本低廉;另一方面经过二次工艺浮选处理后,鳞片石墨会变薄变细,对于提高材料综合性能具有巨大潜力。

笔者以含氧化钇稳定的氧化锆粉末作为基体材料,通过引入鳞片石墨,球磨之后再经过二次工艺浮选不同时间的处理,在氩气气氛下常压烧结制备出鳞片石墨/氧化锆(FG/3Y-TZP)复合陶瓷,并研究不同浮选时间对复合材料的增韧效果、微观结构和力学性能的影响。

1 实验材料与方法

本实验所用原料主要参数如表1所示。

表1 原料的参数Tab.1 Parameters of raw materials

本实验引入鳞片石墨(FG)含量0%,0.5%,1%,1.5%,2%。首先FG以十二烷基苯磺酸钠(SDBS)为分散剂超声1 h,然后加入一定比例3Y-TZP继续超声20 min,将所得浆液以转速为300 r/min球磨6 h(QM-3SP2,南京),然后100 ℃干燥处理得到复合粉体,分别在磁子搅拌器上面搅拌(30 r/min)二次浮选处理,时间分别为4 h、6 h,最后在100 ℃再次干燥,再研磨、过筛得到复合粉体;将得到的粉体在75 MPa的压力下压制成70 mm×25 mm×10 mm的块体,在Ar气氛下经过1 650 ℃×3 h烧结得到FG/3Y-TZP复合陶瓷。

采用阿基米德排水法测量复合陶瓷的致密度;MTS Exceed E43电子万能试验机测量抗弯强度和断裂韧性,利用XRD(XRD,X'pert Pro,荷兰PANalytical)进行物相分析,采用扫描电子显微镜(SEM,Nova 400 NanoSEM,美国FEI)对复合陶瓷进行显微结构观察。

2 结果与讨论

2.1 FG/3Y-TZP物相组成

图1为1 650 ℃烧结的不同含量、浮选不同时间FG/3Y-TZP复合陶瓷的XRD图谱。从图1中可以看出,FG含量和浮选时间发生变化,但样品物相没有发生明显转化。样品仍然主要为四方相,这说明经过二次工艺浮选处理后FG的引入没有影响3Y-TZP物相的稳定性。

图1 不同含量的FG/3Y-TZP的XRD图谱Fig.1 XRD atlas of FG/3Y-TZP with different contents

2.2 浮选和高温烧结对样品微观形貌的影响

图2为1.5%FG/3Y-TZP球磨后粉体进行二次工艺分别浮选处理4 h、6 h的SEM照片。从图2中可以看出,浮选6 h处理的鳞片石墨尺寸较处理4 h的小些,并且浮选2个时间段都比不浮选的原材料鳞片石墨尺寸(原料尺寸为45 μm)进一步变细,这说明在一定时间内,磁子搅拌器产生的水流剪切力的确发挥了作用,使得氧化锆表面包裹的鳞片石墨在剪切力的“打磨”下变薄变细,形成了类似石墨烯的片状结构,具有类似石墨烯在力学和热学等优异的性能[13~16],从而使FG/3Y-TZP复合陶瓷机械性能大幅度提升。

图2 1.5%FG/3Y-TZP分别浮选4 h、6 h SEM照片Fig.2 1.5%FG/3Y-TZP flotation of 4 h,6 h SEM photos

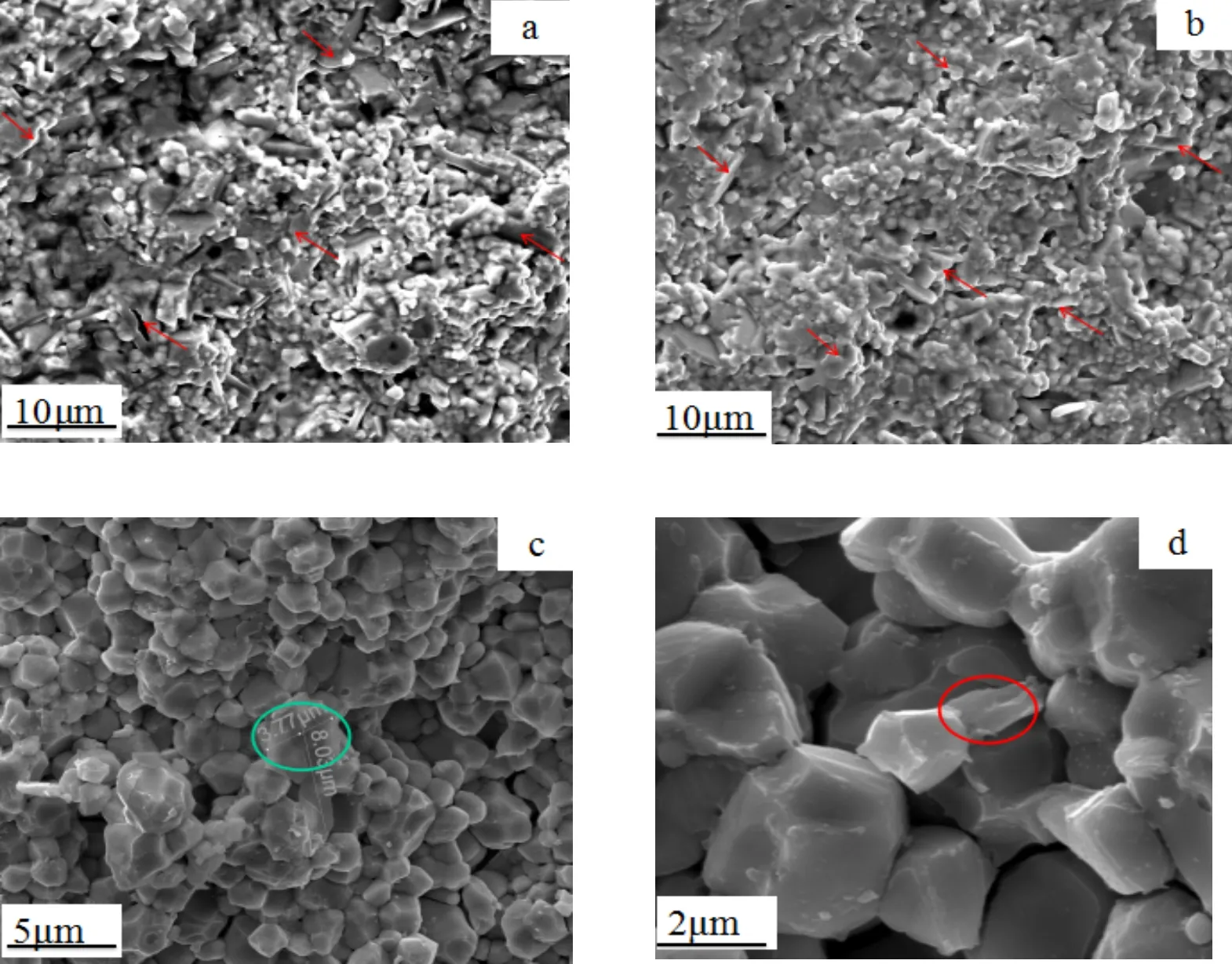

图3为1.5%FG/3Y-TZP分别浮选4 h、6 h并在1 650 ℃烧结后的SEM图片。

图3 1.5%FG/3Y-TZP分别浮选4 h、6 h后1 650 ℃烧结后断口SEM照片(从左到右)

Fig.3 SEM photographs of fracture surface after being sintered at 1 650 ℃ for 6 h after flotation for 4 h by 1.5% FG/3Y-TZP: from left to right

由图3可以看出,FG沿晶界均匀的分布于3Y-TZP陶瓷中(如图3中a、b箭头所示),晶界处的FG牢牢钉扎于3Y-TZP陶瓷晶粒之间;从断面可以看出断裂形式为穿晶裂、沿晶断裂的混合体,其中穿晶断裂占主导地位;陶瓷一般以沿晶断裂为主,出现晶断裂主要因为FG二次工艺浮选处理后的片层变薄变细(见图3c、3d),即晶粒细化增加了晶界面积,从而抑制了晶界的移动。其中3c、3d分别为浮选4 h、6 h,明显看出6 h的鳞片石墨SEM更薄更细,尺寸均在10 μm以内,这主要得益于浮选中水流的剪切力会在持续“打磨”鳞片石墨表面的同时,也在“修饰”边角,在一定浮选时间内,浮选越久,观察到的细小晶粒会越多,从而使得浮选6 h的综合性能在相同条件下优于浮选4 h处理的FG/3Y-TZP陶瓷材料。

2.3 FG/3Y-TZP的致密度及机械性能的影响

图4为不同含量FG/3Y-TZP分别浮选4 h、6 h后经过1 650 ℃烧结,测试的致密度以及机械性能。从浮选4 h、6 h的4(a)和4(b)致密度曲线走势可以看出来二者均先增加后降低,当FG含量在1%,致密度分别为93.1%、94.3%。主要原因是适量的FG使致密度提高,而浮选时间的差异影响不大,主要得益于FG是层片状结构而容易发生自润滑[17]。再加上FG高的热导率在烧结过程中有利于焦耳热的传递,促进颗粒间的传质;而致密度的降低是因为FG具有高的比表面积在含量高的容易发生团聚现象,使得晶界处存在裂缝和空隙。

FG/3Y-TZP陶瓷材料断裂韧性随FG含量和二次工艺浮选时间的变化曲线如图4所示。

(a) (b)

图4不同含量FG/3Y-TZP分别浮选4 h、6 h后经过1 650 ℃烧结后致密度及力学性能

Fig. 4 Density and mechanical properties of FG/3Y-TZP were sintered at 1 650 ℃ for 6 h after flotation for 4 h, respectively

由图4(a)和4(b)力学性能曲线可以看出,纯3Y-TZP断裂韧性为13 MPa·m1/2,随着FG含量和浮选时间的不同,曲线呈现先增后降的趋势,并且在FG含量为1.5%时达到极值,浮选4 h、6 h极值分别为24 MPa·m1/2、28 MPa·m1/2,增加幅度分别为100%、110%。在图4(a)、4(b)力学性能曲线中,在达到极值前出现了拐点,这主要原因是对于FG在1%含量时,无论浮选时间长短,它都起到了杂质相的作用,破坏了基体本身的晶型结构,从而使断裂韧性曲线出现了拐点。

由图5可以看出,理论上陶瓷材料断裂曲线为达到峰值会突然下落,但是对比有浮选工艺处理4 h、6 h后的断裂曲线可以看出,却是起到了增韧作用,并且浮选时间久的,断裂性能越好。通过对裂纹扩展的研究和断面口的观察,发现断口有许多细小的片层拔出,类似于石墨烯的桥联原理。这得益于二次工艺浮选的作用,一方面使得鳞片石墨表面变得更薄;另外也是层状结构的边角处“打磨”的更细小。鳞片石墨本身的拉伸强度比其他增韧材料要大,导致复合材料的断裂韧性的增强。再者由于FG在基体晶粒的固定和包裹下,形成了一个沿着晶界连续的“墙”,从而阻止了裂纹的进一步延伸,有利于在较小区域内充分消耗断裂能。然而,随着FG含量的继续增多,即使存在一定时间的浮选,也会出现断裂韧性的急剧回落。这可能是由于浮选使晶粒变得更细、更薄和片层状的拔出效应都可以提高韧性,但由于复合陶瓷气孔率的提升,导致整体断裂韧性的下降。

图5 FG1.5%的力学性能曲线Fig.5 Shows the mechanical properties curve of FG 1.5%

1)在一定时间内,二次工艺浮选处理球磨后的FG/3Y-TZP复合粉体时间越久,对断裂韧性的效果越显著,对致密度影响不大;考虑到实际的时间成本和理论知识,浮选时间太久也不是最优的,因为一方面影响实际生产;另外如果时间过长,会使鳞片石墨包裹氧化锆复合粉体之间的静电结合力失去作用,从而使二者分离,起不到复合的效果。

2)经过二次工艺浮选之后在常压氩气气氛高温烧结,鳞片石墨仍然保持原有的片层状结构,其具有较好的高温热稳定性;复合断口处有明显的片层拔出,说明基体与鳞片石墨之间形成了适中的界面结合强度。

3) 随着复合陶瓷中鳞片石墨含量和浮选时间的延长,复合材料韧性明显增加,当FG含量为1.5%、浮选时间为6 h时,复合陶瓷材料断裂韧性达到极值28 MPa·m1/2,增加幅度为110%;但是当含量继续增加时(浮选时间不变),复合材料的孔隙率也相应增多,使得断裂韧性急剧回落,材料综合性能变恶化。