低温高磁感取向硅钢脱碳退火速度提升工艺研究

2018-10-15陈文聪郭小龙谢文亮胡惊雷

陈文聪 郭小龙 喻 越 高 洋 谢文亮 胡惊雷

(1.宝钢股份武汉钢铁有限公司 湖北 武汉:430080;2.国家硅钢工程技术研究中心 湖北 武汉:430080)

0 引言

高磁感取向硅钢(常称HiB钢)是一种高投入、高技术、高难度、高消耗的钢材品种,生产难度极大。目前,高磁感取向硅钢生产主要有两种技术路线[1-3],一种是在热轧工序采用高温(1380℃以上)板坯加热,另一种则采用低温(1280℃以下)板坯加热配合以后工序渗氮处理。

由于低温板坯加热生产高磁感取向硅钢技术具有经济、环保和工艺上的显著优越性,近20多年来,一直是电工钢领域的研究热点[4]。该技术的核心内容是在脱碳退火之后对钢板进行渗氮处理,使氮与钢板中原有的铝结合,通过形成合适弥散的(Al,Si)N[5],最终在二次再结晶之前得到有效的以AlN为主的抑制剂。所以,该技术又常被称为后天抑制剂法。

宝钢股份武汉钢铁有限公司是国内高磁感取向硅钢产量最大的单体厂,同时拥有高温板坯加热技术和低温板坯加热技术。其高温技术主要生产0.30mm规格产品,低温技术主要生产0.27mm及以下规格产品。随着市场需求的变化,0.3mm规格高磁感取向硅钢市场需求量大增,青山基地开始采用低温技术生产0.30mm产品。为了在稳定磁性能的基础上,进一步提高产量,开展了脱碳退火提速的工艺研究,希望为高磁感取向硅钢制造成本的进一步降低提供技术参考。

1 实验方法

采用常规商用低温高磁感取向硅钢钢种,基本成分如表1所示。经过常规炼钢、热轧、常化和冷轧工艺,得到厚度0.285mm的冷轧卷。对冷轧卷进行脱碳渗氮退火,脱碳退火基本工艺不变,采用不同脱碳退火速度,分别为A m/min、B m/min和C m/min,其中B=1.1A,C=1.2A。采用C速度时,调整脱碳退火气氛,适当提高水氢分压比,此工艺记为工艺D。退火卷进行后续常规高温退火和热平整拉伸退火,采用方圈法测量钢卷头尾的典型磁性能。

跟踪对比不同工艺下,脱碳气氛、脱碳效果和渗氮情况的变化,采用扫描电镜观察氧化层形貌的差异,对比不同工艺最终产品的磁性能和表面质量。

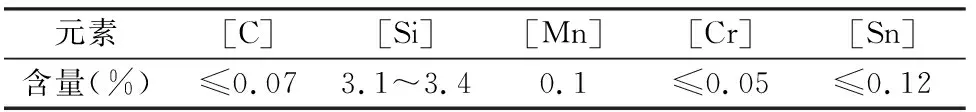

表1 低温高磁感取向硅钢基本成分

2 实验结果与讨论

2.1 脱碳退火速度对脱碳、氧化和渗氮的影响

表2为不同工艺时,脱碳渗氮后退火板的典型碳含量([C])、总氧含量([O])及总氮含量([N])。从表中数据可知,工艺速度提高时,碳含量没有显著变化,C工艺下略有增加。随着工艺速度的提高,总氧含量显著降低。而总氮量在B工艺下变化不大,但C工艺下显著降低。

表2 不同工艺速度下退火板的碳、氧、氮含量

在基本工艺不变的情况下,脱碳效果和氧化程度的变化主要与时间有关。B工艺和C工艺速度分别提高了10%和20%,脱碳时间和氧化时间相应降低。从结果对比看,A工艺下脱碳时间是富裕的,即使提速到C工艺,脱碳效果仍是保证的。也就是说,A和B工艺下,在钢带脱碳完成后,仍有一段时间在脱碳退火气氛下进行氧化,而C工艺从最终碳含量看,脱碳时间基本在临界状态,即脱碳后基本没有多余的氧化时间。D工艺提高了脱碳段气氛中的分压比,脱碳速度提高,脱碳所需时间缩短,脱碳效果提高。氧化过程与时间关系更为密切,B工艺和C工艺由于工艺速度提高,氧化时间变短,氧化层中氧化物数量减少,总氧量显著减少。D工艺中提高了脱碳段气氛中的分压比,一方面氧化气氛的增加促进氧化过程,另一方面脱碳所需时间缩短,脱碳后氧化时间增加,所以和C工艺相比,D工艺总氧量显著增加。由于渗氮效果与渗氮时间、渗氮前氧化层结构有关,所以各工艺间总氮量也存在一定差异,基本规律和总氧量类似。速度越快,渗氮量越少。脱碳氧化性越强(D工艺),氧化层中FeO量越多,而FeO被认为有利于促进渗氮[6],所以最终总氮量越高。

2.2 脱碳退火速度对炉内气氛的影响

图1为不同工艺下脱碳退火段水氢分压比在顺序炉段中的变化,以A工艺为基准。从图中数据可知,工艺速度提高,脱碳前段的水氢分压比有降低趋势,这主要是由于提速后前段脱碳反应钢带量增加,消耗水气量增加,导致炉内水氢分压比的降低,且B、C、D工艺表现出同样的下降趋势。由此可以看出,炉内气氛的变化仅受单位时间过钢量即工艺速度影响。

图1 不同工艺速度下通过顺序炉段的分压比

2.3 脱碳退火速度对磁性能的影响

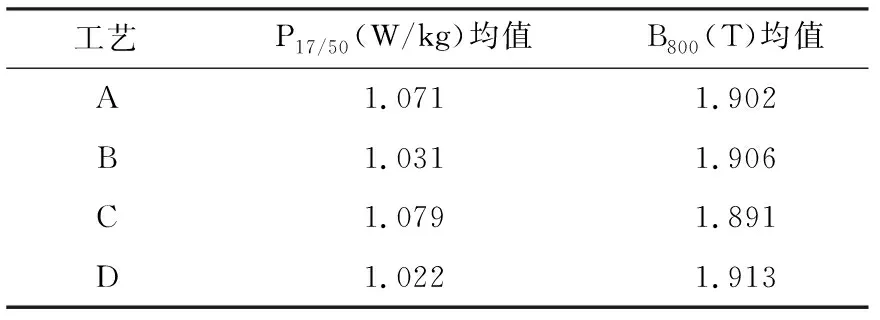

表3为不同工艺时,采用后续基本的高温退火及拉伸退火工艺后成品的铁损值(P17/50)和磁感值(B800)。从表中数据可知,B工艺的铁磁性能较A工艺略有提高,C工艺的铁磁性能最差,而D工艺则比其他三种工艺有较大改善。

表3 不同工艺速度下成品板的磁性能

根据早期研究[7],脱碳退火时的快速加热使冷轧钢板来不及充分回复,可提高再结晶所需要的储能,可以使初次再结晶的晶粒尺寸均匀,并有效提高表层的二次再结晶晶核数量并抑制其他有害位向晶粒的长大,而二次再结晶有利位向晶粒的长大直接决定了最后成品的铁磁性能。故B工艺相对A工艺的较优铁磁性能应为提高工艺速度后初次再结晶尺寸变化不大,而加热速度增大,快速加热对磁性的贡献得以显现。而C工艺由于加热过快,脱碳刚刚完成,初次再结晶尺寸偏小,没有机会进一步长大,导致最终二次再结晶开始温度低,另外渗氮量偏低导致抑制剂不足,也造成二次再结晶开始温度低,导致铁磁性能最差。通过C工艺下调整气氛,加快脱碳速度并快速加热,在没有显著影响初次再结晶尺寸和氧化层结构的变化条件下,使得底层质量提高有利于抑制剂的稳定,获得了最优性能。

2.4 脱碳退火速度对表面质量的影响

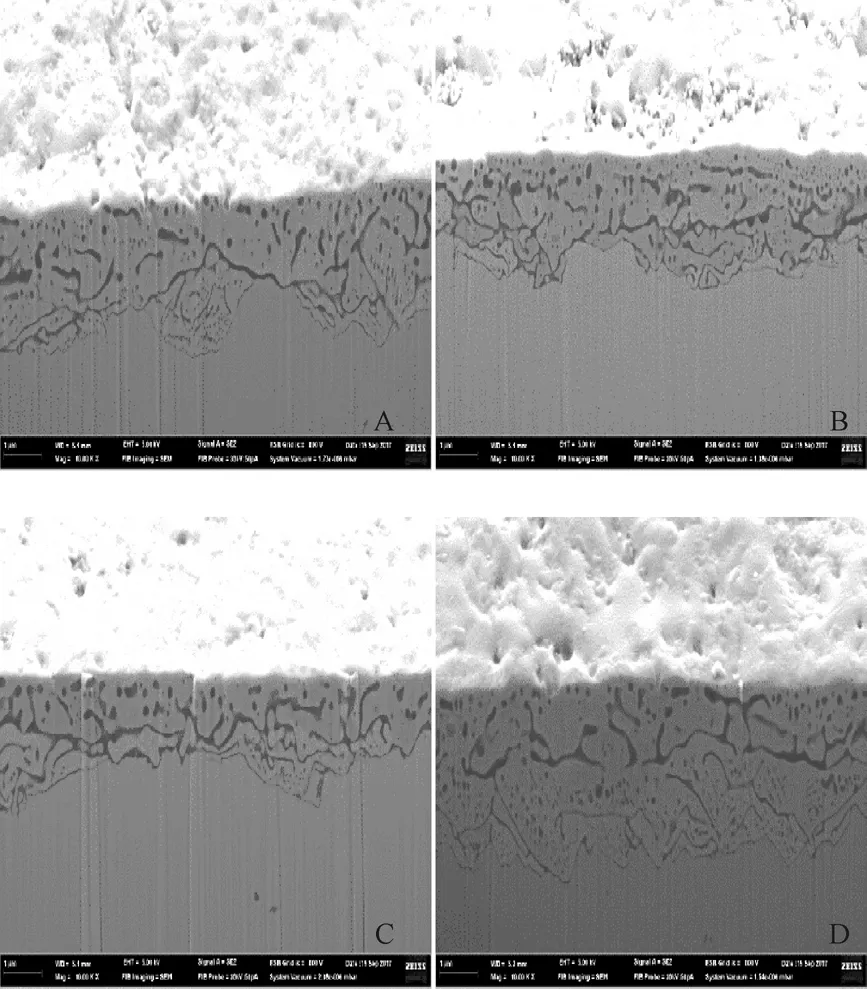

四种不同试验工艺速度对应脱碳退火板的横截面扫面电镜形貌如图2,可以观察到氧化物颗粒物基本形貌。对比看,总体上四种工艺试验氧化层均由表层球形氧化物颗粒及内层带状氧化物组成。球状氧化物大小相近,分布均匀,带状氧化物细短稠密,没有太大差异。观察A、B、C工艺,可以看出随着工艺速度的逐渐提高,氧化层厚度略有减薄,而D工艺的氧化层厚度与A工艺相当。

图2 不同工艺速度下脱碳退火板氧化层形貌

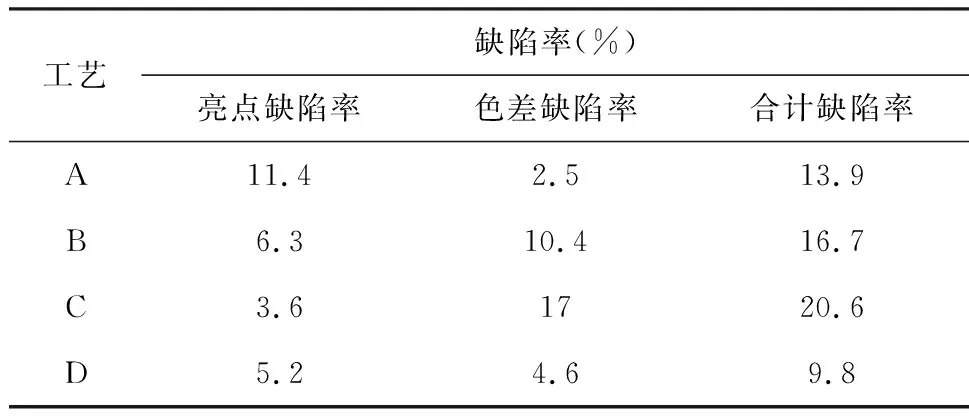

对比四种不同工艺的表面质量差异,主要底层方面的表面质量缺陷情况如表4,可以看出A、B、C工艺中亮点缺陷率依次减小,色差缺陷率依次升高。D工艺的亮点缺陷率和色差缺陷率均表现出较低水平,合计缺陷率最低。

表4 不同工艺速度下成品板的表面缺陷

一般来说,脱碳退火后氧化层的结构和厚度直接影响成品的亮点及色差缺陷。根据早期研究,氧化物主要由二氧化硅(SiO2)和铁橄榄石(Fe2SiO4)组成[8-10],当SiO2含量较少而Fe2SiO4含量较大时,会导致基体露出产生亮点,而SiO2含量较多而Fe2SiO4含量较少时,形成的底层不均从而导致色差。可以看出,工艺速度的提升会导致Fe2SiO4/SiO2比例减小,通过增加分压比,使脱碳过程加快,从而形成足够的Fe2SiO4,可以使氧化层增厚且获得适当的Fe2SiO4/ SiO2。

3 结论

(1)生产低温高磁感取向硅钢时,脱碳退火工艺速度提高,总氧量和总氮量会降低,脱碳效果也可能受影响;

(2)脱碳退火工艺速度提高,会带来炉内气氛的变化,具体为脱碳前段水氢分压比降低;

(3)脱碳退火工艺速度的变化显著影响产品最终磁性能,具体影响因素有快速加热、初次再结晶、氧化层结构等;同时氧化层结构的变化,会对产品表面质量造成影响;

(4)提高脱碳退火工艺速度配合以脱碳分压比的提高,可以得到稳定良好的磁性能和表面质量,有利于提高生产效率,降低生产成本。