黄铜材质不完全齿轮零件加工工艺的优化

2018-10-15郑淑琴章小红李金龙

郑淑琴 章小红 李金龙

(长江职业学院 湖北 武汉:430074)

机械零件在加工过程中,由于传统的加工工艺、加工方法、加工手段、加工技术存在一定的局限性,导致产品质量不稳定,加工精度有限,生产效率较低[1]。某公司生产的不完全齿轮零件,每年生产21000件左右,产品质量要求较高,经过多批次加工,全方位分析总结,日臻完善了该零件的加工工艺和加工方法。由于新工艺和新方法的应用,提升了零件的合格率,降低了生产成本,提高了经济效益,加强了企业竞争力[2]。

1 不完全齿轮零件的材料和技术参数

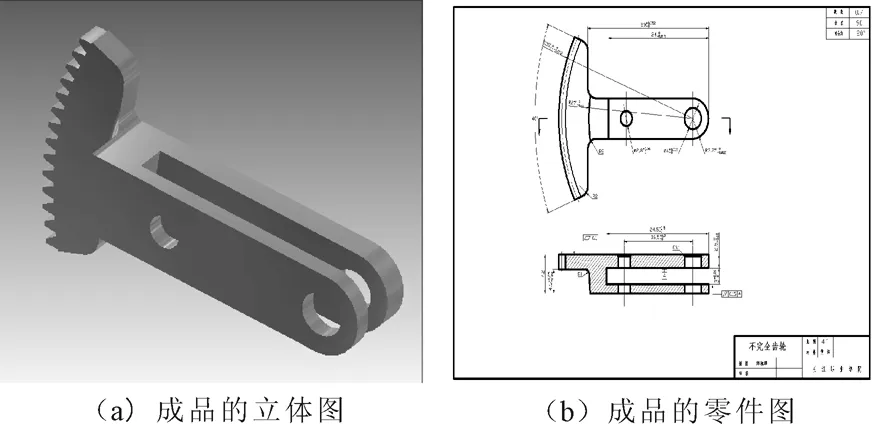

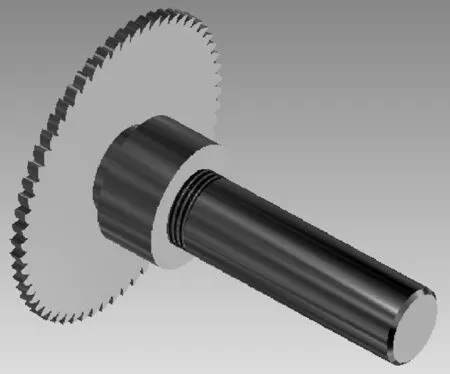

不完全齿轮零件在产品工作中的作用是用于传送动力与运动。不完全齿轮零件的材料为黄铜,此零件呈“T”形悬臂梁结构,如图1所示为成品图样。

图1 成品图样

该零件的加工分两部分:一是零件的轮齿部分,该部分的加工属于常规加工,由滚齿机完成;二是零件的中间槽部分,该部分为装配精密面,故对中间槽加工的精度要求较高,在加工过程中,由于黄铜质地较软,容易变形,导致加工难度增大,又因零件生产批量大,技术人员和工人一起对该零件的加工工艺和加工方法反复试验、分析、比较和总结,提出了切实可行的优化方案。

2 不完全齿轮零件传统的加工工艺和加工方法

2.1 传统加工工艺

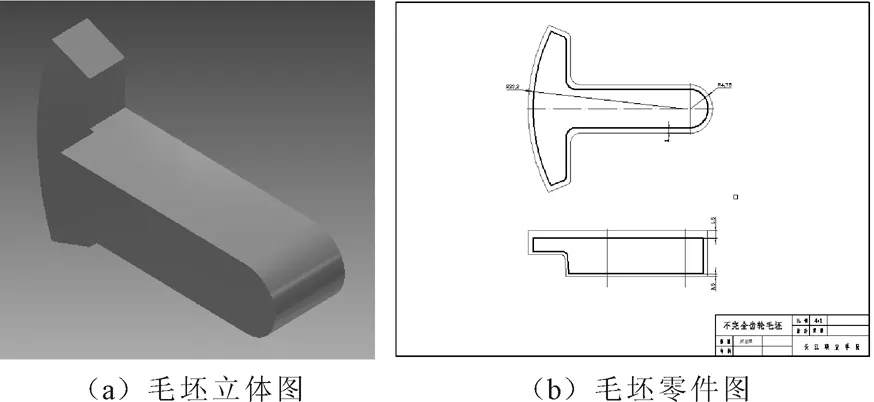

传统的加工工艺由圆柱形棒料,经热冲压成如图2所示的毛坯图样。

图2 毛坯的图样

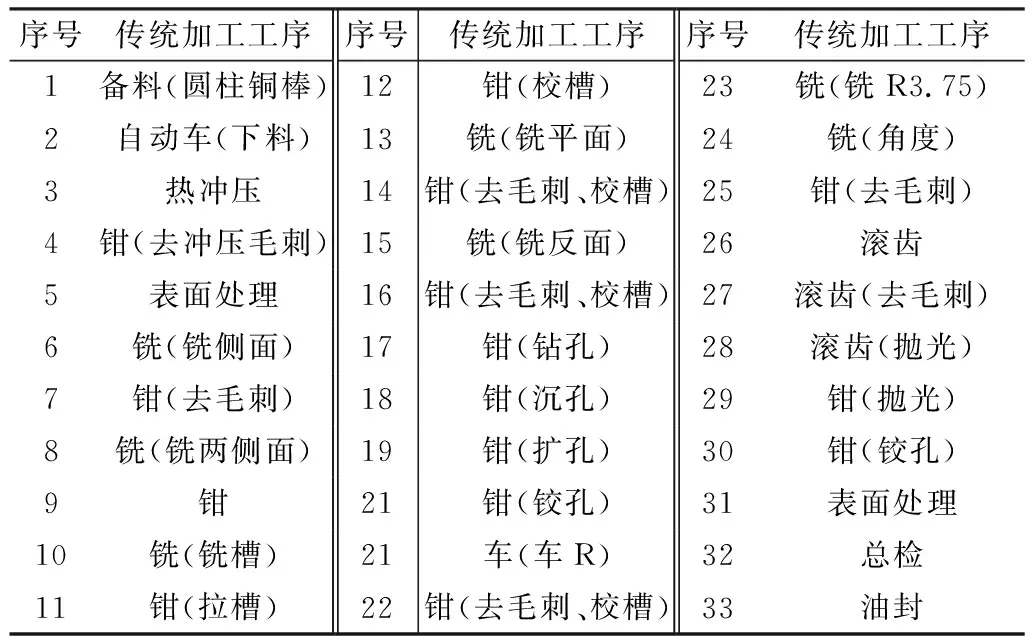

在整个工艺设计时,每加工一次就需要装夹一次,考虑到黄铜加工受切削力易变形,每加工一次又需要校准一次,如表1共经33步工序完成产品。

表1 传统加工工序

2.2 传统加工方法

传统加工方法主要是在铣床上铣削加工、钳工去毛刺、车床钻孔、滚齿机滚齿。

2.3 传统加工工艺和加工方法的不足

通过分析不完全齿轮零件结构及实际加工情况,不完全齿轮零件加工难点主要体现在以下几个方面:

(1)不完全齿轮呈悬臂梁结构,中间槽一端壁厚较薄,后续加工易使其变形。

(2)采用普通机床加工,外形加工工序分散,装夹次数较多,加工一致性及合格率较低。

(3)手工工作量大,生产周期长,严重影响产品的完成计划。

3 不完全齿轮零件优化的加工工艺和加工方法

3.1 优化的加工工艺

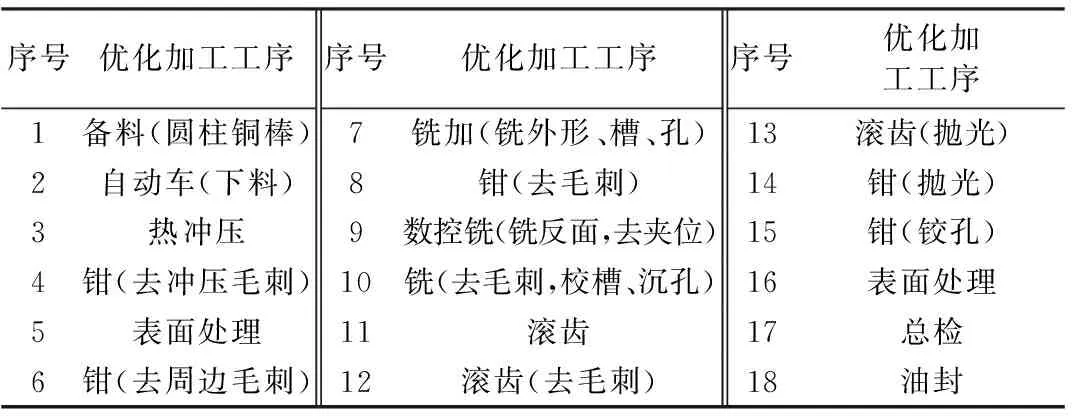

针对不完全齿轮零件的加工特点,反复对不完全齿轮零件加工技术研究以及现有加工设备的分析,优化了一套适合不完全齿轮零件的加工工艺流程,如表2经18步工序完成产品。

3.2 设计T型刀

采用铣加中心加工,必须选择如图3所示的T型刀。通过计算,选择齿数Z=60、内孔为¢18的¢75X30-0.02锯刀片,此刀片为非标准刀片,需特殊定制,因不完全齿轮零件的材料为黄铜,故制作该T型锯片刀的材料只需选用高速钢即可。

3.3 加工工艺的优化

未改进前的加工流程为先加工槽,再加工外形,后续加工都以槽定位装夹,而槽一侧壁厚较薄,极易变形,因此每加工一步都需校槽。若将槽与外形同时加工,不仅可减少变形,还能大大缩短加工周期。结合现有加工设备,新工艺改由铣加中心进行,一次装夹,可将外形、槽、孔同时加工出来,然后由数控铣铣去多余夹位(如图2中的毛坯零件图)。

表2 优化的加工工序

图3 T型刀的图样

4 加工工艺优化后的效果

对原工艺流程进行优化,将普通机床加工改为铣加中心加工,具有如下优点:

(1)缩短加工周期,确保产品的交付:铣加工综合了7道普铣工序、1道普车工序及10道钳工工序,用时不足10min,不仅大大缩短了加工时间,还减少了转位次数及移动距离。从时间和空间上提高了生产效率。

(2)提高了产品质量:从传统加工工艺可以看出,原工艺皆由普通机床与手工操作,尺寸合格与否一定程度上有赖于工装及操作者的技能;而采用铣加中心加工,机器代替手工,智能化生产代替普通生产,既实现了智能化生产,又保证了产品质量及尺寸的一致性。

(3)节省工装:采用铣加中心加工,只需一副软钳口装夹零件,见表3节省了16套专用夹具、刀具及检测量具(表中代号为公司内部代号)。

(4)降低了刀具与原材料成本:原工艺中,中间槽先由铣工粗铣槽,单边预留0.1mm余量,再由钳工用专用拉刀(D185/014)拉制而成,其中定制一把拉刀的价格为550元左右,一把拉刀只能加工约3500个零件左右;而新工艺采用T型刀加工,定制一把T型刀的价格为100元左右,一把T型刀可加工约5300个零件左右,故而节约了刀具成本。

表3 节省的专用夹具、刀具及检测量具

(5)技术成熟度:新工艺的设计思路为设计T型刀,用铣加中心加工,采用工序集中的方式在一次装夹的情况下完成尽量多的工序,充分利用数控设备的自动化水准高、加工精密度高等优势,经过一年加工验证说明优化后的设计方案成熟、可靠。自工艺流程优化以来已加工21000多个零件并未出现不合格现象。

(6)适用范围和安全性:该工艺流程主要适用于所有的不完全齿轮零件加工,也适合加工相类似结构零件的加工。加工过程在安全封闭的数控设备内加工,加工区域内不存在安全隐患,故安全性良好。

5 结论

原工艺流程采用普通机床加工,工序多且内容分散[3],在实际生产中易出错,常出现多个零件报废的现象。现改为铣加中心加工,工序少,加工集中,尺寸稳定且一致性很好,避免了零件报废现象,加工效率提升明显,每500件不完全齿轮的生产周期由原来30天缩短至现在6天;而且所有专用工装及刀具都不需要使用,节省专用工具、量具16套。所加工的零件一次提交合格率能够达到99%。从而减少了原材料的浪费,减少了加工工时,节约了加工工具,减轻了工人的劳动强度,提升了经济效益,此工艺值得推广使用。