数控铣床加工中刀具半径补偿原理及其应用技巧

2018-10-15谢正杨琛

谢 正 杨 琛

(武汉软件工程职业学院 机械工程学院 湖北 武汉:430205)

在数控铣削加工过程中,数控系统是控制刀具中心点的轨迹,而铣削刀具具有一定直径值,所以刀具中心运动轨迹和零件实际轮廓线之间应相距刀具半径值R。刀具半径补偿就是数控系统根据已编好的程序和刀具偏置寄存器中的刀具半径R,自动计算出一条与编程轨迹偏移量为R的等距轨迹,并且当刀具半径发生变化时,不需要修改零件程序,只需修改刀具半径寄存器中的刀具半径值即可。因此对于手工编写复杂的轮廓带来极大的便利。

1 刀具半径补偿原理分析

通常在掌握了刀具半径补偿指令格式与刀具半径补偿建立的过程后,接着在数控铣床中应用刀具半径补偿进行加工,但经常会出现轮廓过切、欠切及刀具半径补偿干涉报警。出现这些情况的原因大多是因为对数控系统进行刀补计算时的规则不了解。下面以华中数控系统为例,针对常见问题分析其原因,并提出相对的解决办法。

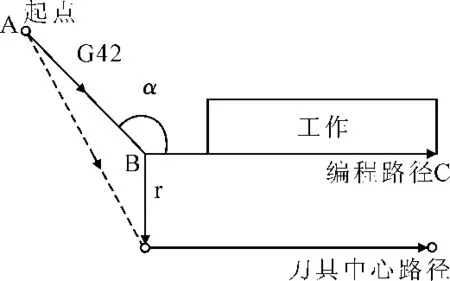

(1)如图1所示,在建立刀补时,应给出一段引入轨迹AB,系统在AB这段运动轨迹偏移给定的刀具半径图一值。如果给定的AB这段轨迹运动距离太短,就会在下一段BC继续补偿,导致切入轮廓后会有一小段出现过切与欠切现象。

图1 刀补建立伸长型

遇到此情况时,其解决办法有以下几种:

1)可以在编写引入段时,AB段尽量大于一个刀具直径值,这样刀补完全补偿完毕,工件轮廓就不会出现过切与欠切;

2)可以将BC段延长,这时B点还未到轮廓,再进行下一段时即使没有补偿完毕,也不会出现过切与欠切;

3)当铣削带沟槽的工件时,没有足够的空间进行引入段AB时,可以采用“空中建立刀补”,也就是在末下刀前建立好刀补,下刀后就可以直接进行轮廓的切削,避免了过切与欠切现象。

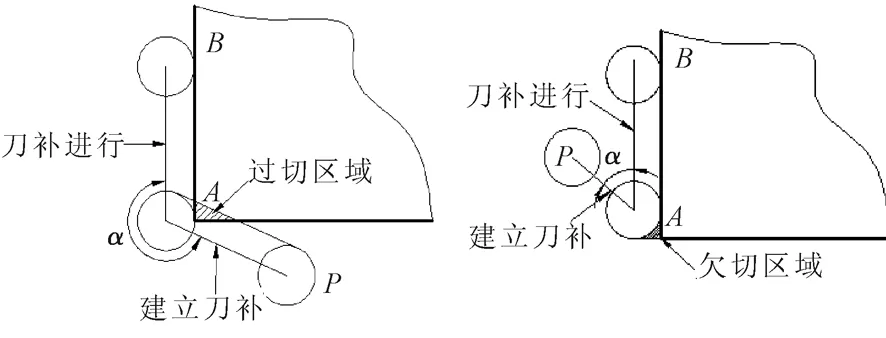

(2)在刀补建立或取消时,常因程序轨迹方向不合理而过切。如图2所示,刀具由起点P建立刀补至A点轮廓位置时,若α<180°时,刀具轨迹与工件轮廓就会发生干涉而产生过切,取消刀补时也是如此。

(3)另一种欠切情况,如图2所示,在α<90°情况,在建立刀补时有可能会出现没有完全补到轮廓的起点位置,而产生欠切现象,取消刀补时也是如此。

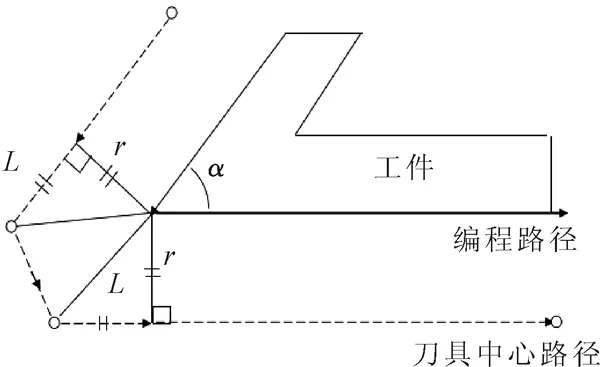

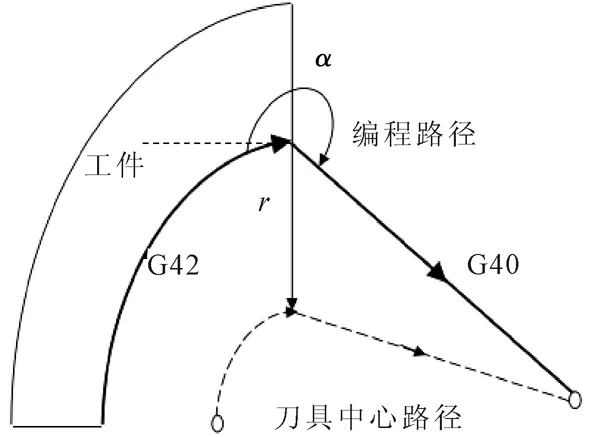

图2 刀具发生过切和欠切的情况

刀具半径补偿执行时,采用交点运算方式,即每段程序执行开始前,系统会先行读入两段,并计算其交点,然后自动按启动阶段的矢量在每个前进方向的左侧或右侧加上刀补路径。根据夹角和刀补方向,从一编程段到另一编程段的连接方式(过渡方式)有三种:伸长型90°≤α≤180° (图(1)所示)、插入型0≤α≤90° (图3所示)、缩短型α≥180° (图4所示)。

图3 刀补建立插入型

图4 刀补建立缩短型

根据以上刀补交点的计算特点,在建立刀补时就必需适当调整建立起点与取消终点的位置,注意α角度问题。在加工外轮廓时,尽量在轮廓凸角位置加入与取消刀补,也可以将轮廓延长线,并最好在轮廓的切向上建立与取消刀补,其α角尽量在90°<α<180°范围;在加工内轮廓时,在轮廓上加入辅助引线切向建立与取消刀补,从而避免过切与欠切问题。

2 刀具半径补偿报警分析

刀补报警一般是刀补指令理解、使用不当导致的,归纳起来有以下几种情况,下面具体分析是那种情况引起的,从而消除报警。

(1)漏写G40。刀具半径补尝指令G41/G42 与G40 是成对使用的,若漏写G40,其G41/G42为模态码,会一直生效,切削过程中在不需要刀补的地方进行刀补,导致零件过切或欠切,及“刀具干涉”报警等;

(2)建立、取消刀具半径补偿命令时,使用G02/G03 模式下建立、取消,导致“格式错误”报警,应使用G00/G01 模式进行;

(3)建立、取消刀具半径补偿时,在所插补坐标平面内没有移动或者移动距离小于刀具半径,如G91 G00 X0 Y0 ……;

建立和取消半径补偿时,刀具必须在所插补坐标平面内有移动,且移动距离必须大于刀具半径,否则会产生“刀具干涉”报警;

(4)加工小于刀具半径的圆弧内侧。指令的圆弧半径小于刀具半径时,若编入内侧偏置指令就会产生过切,程序在执行到产生过切程序段前的一个程序段时,程序执行就会停止,同时出现“刀具干涉”报警。还有利用增大刀补半径去除余量时就会用大于内圆弧半径R的刀补值去切削,结果就会出现圆弧“刀具干涉”报警。所以加工内圆弧时应有“过渡圆角R≥刀具半径r+精修余量t”(如图5所示)。

图5 圆角加式示意图

(5)铣削槽底宽小于刀具半径的零件时,因为刀具半径补偿使刀具中心运动轨迹向编程路径反方向运动,所以会产生“刀具干涉”报警。

(6)在刀具半径补偿不变的情况下同时加工几个工件或同一工件上的几个凸岛时,刀具加工走刀方向必须一致,如不一致数控机床产生“刀具干涉”报警。

3 刀具半径补偿应用及技巧

在数控铣削编程加工中引入刀具半径补偿不仅能简化编程,方便计算;灵活运用刀具半径补偿可以解决手工编程中的很多问题。

(1)控制尺寸的精度,使用刀补编程时可直接按零件的轮廓尺寸编程,此外,刀具因磨损或更换刀径尺寸发生改变的情况下,也不必修改程序,只需要改变半径补偿值即可。

(2) 去除残留余量,可以通过更改刀具补偿值的大小来除去零件中的余料。刀具半径补偿值不一定等于刀具半径值,可以用改变刀具半径补偿值大小的方法来实现同一程序进行粗加工、精加工,故有:

1)粗加工刀补值=刀具半径+精加工余量

2)精加工刀补值=刀具半径+修正量(若刀具尺寸准确或零件上下偏差相等,修正量为零)

3)在实际加工中,经常使用系统中“磨耗”来控制余量的大小。

补偿距离=刀具半径值+磨耗值

例如在程序中设置多个刀补值:D01=R(刀具半径)、D02=D01+80%刀具直径 (粗加工刀偏量),同样,还可以有D03=D02+80%刀具直径、D04……,直至排除所有余料。

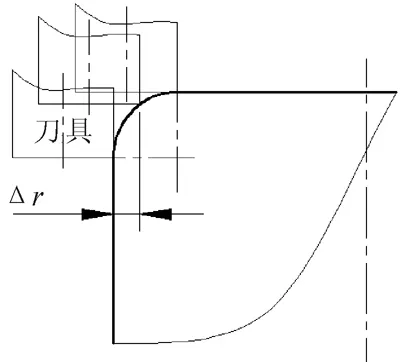

(3)利用刀具半径补偿,结合宏程序来实现任意内、外轮廓的倒角、倒圆角加工程序;

例如加工一凸台的外圆角,利用宏程序算出R5圆角上每个点的值ΔX,然后用圆角半径(设为JHJ0)减去ΔX,得出Δr,这就是每走一圈轮廓刀补向负向(零件侧)变化的值,最后再加上刀具半径即是所得到的刀补值。

(4) 在刀补时,将系统中偏置值给定的值为负值时,G41与G42补偿方向相反使用,利用这一特点可用同一个程序完成内外两个型面编写。但加工外形时要兼顾内腔轮廓的切入,所以进刀进要特别注意,以免过切。

4 总结

刀具半径补偿是数控铣削编程中应用较多的指令,本文是根据实际应用过程中的一些技巧和常用方法,结合其使用原理,详细例举和总结了数控铣床中的刀具半径补偿常见问题,并提出了简单、实用的解决方法。希望能给在实训教学的工作者与生产一线的工人提供帮助,在实际加工中还应多用多练才能更熟练、灵活的运用刀补,从而达到简化编程的目的。