碳纤维喇叭天线制造工艺研究*

2018-10-13桂涛

桂 涛

(南京电子技术研究所, 江苏 南京 210039)

引 言

喇叭天线是雷达系统中重要的功能件。传统金属喇叭天线有2种基本制造方式:焊接和电铸,但这2种成型方式都有一些自身的缺点。比如,焊接变形难以避免,影响尺寸精度;电铸芯子成本高且不能重复使用,不适合批量生产等[1]。随着雷达技术的快速发展,新需求不断提出,传统的制造工艺方式已经不能完全满足一些特殊性能或者成本控制方面的要求。

碳纤维复合材料具有耐腐蚀、比模量高、比重轻、热膨胀系数小等特性[2],在雷达系统结构件和反射面天线中已经得到广泛应用,机载火控雷达框架已整体采用碳纤维复合材料。在高精度碳纤维天线反射面中,口径400 mm的反射面天线,均方根可以达到0.04 mm。在碳纤维波导、喇叭类馈线制造中,对于普通直波导,在长度小于500 mm的情况下,可以采用钢制芯模成型,成型后采用拉拔脱模,可以取得比较好的效果;对于异形波导或者喇叭天线,在无法直接脱模的情况下,一般采用融芯法,即采用可以融化(腐蚀)的芯模,芯模表面先附着一层金属层(用于微波传输),再在金属层表面铺层碳纤维复合材料,成型后将芯模融化(腐蚀),金属层转移到碳纤维复合材料表面。融芯法最大的缺点就是不适合批量生产,对于复杂馈线零件,芯模损耗、制造成本高等问题一直无法解决。

碳纤维材料在异形馈线类零件中的应用属于碳纤维材料在雷达系统中应用的重要研究领域。本文通过对一种异形碳纤维喇叭天线制造工艺过程的研究,通过将半封闭腔体拆分成开放腔体后再组合,归纳出此类零件的一般制造工艺过程,为此类零件制造提供借鉴。

1 喇叭天线原型设计与主要要求

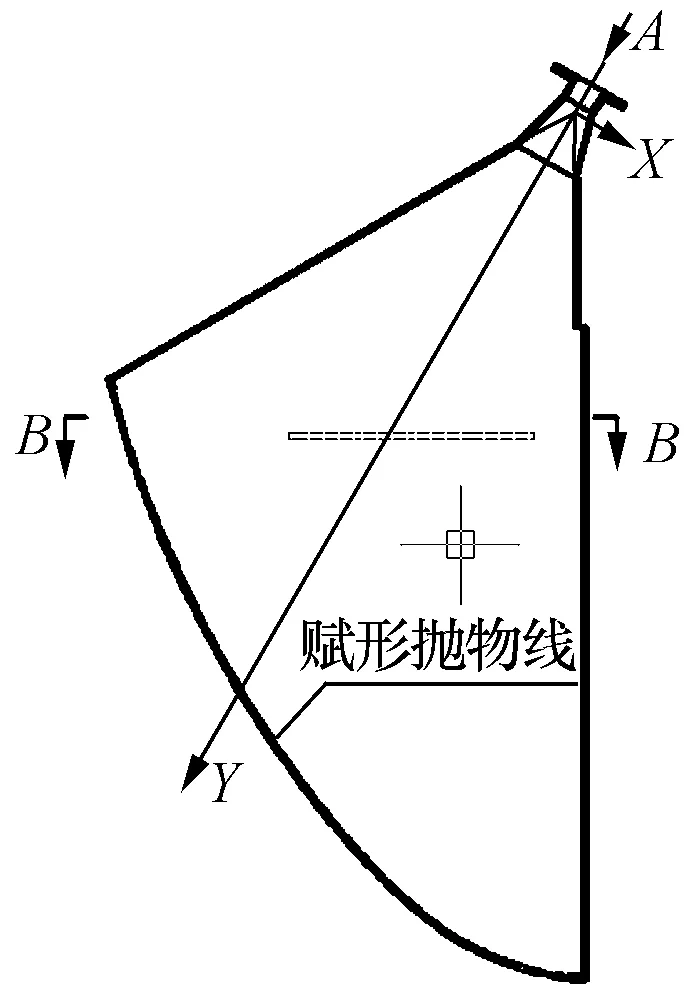

本文研究的零件由大、小2种喇叭天线构成。2种喇叭天线结构类似,皆由变口径喇叭和赋形抛物面组成,分别工作在不同频段。其中赋形抛物线型面均方根误差不大于0.2 mm,要求表面光滑,波导口与法兰的连接面垂直平整,接缝处棱角分明。

零件材料选用T300碳纤维和环氧树脂复合材料,中温固化成型。

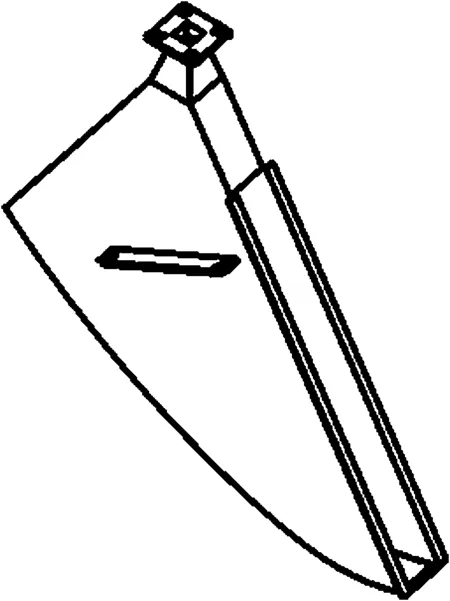

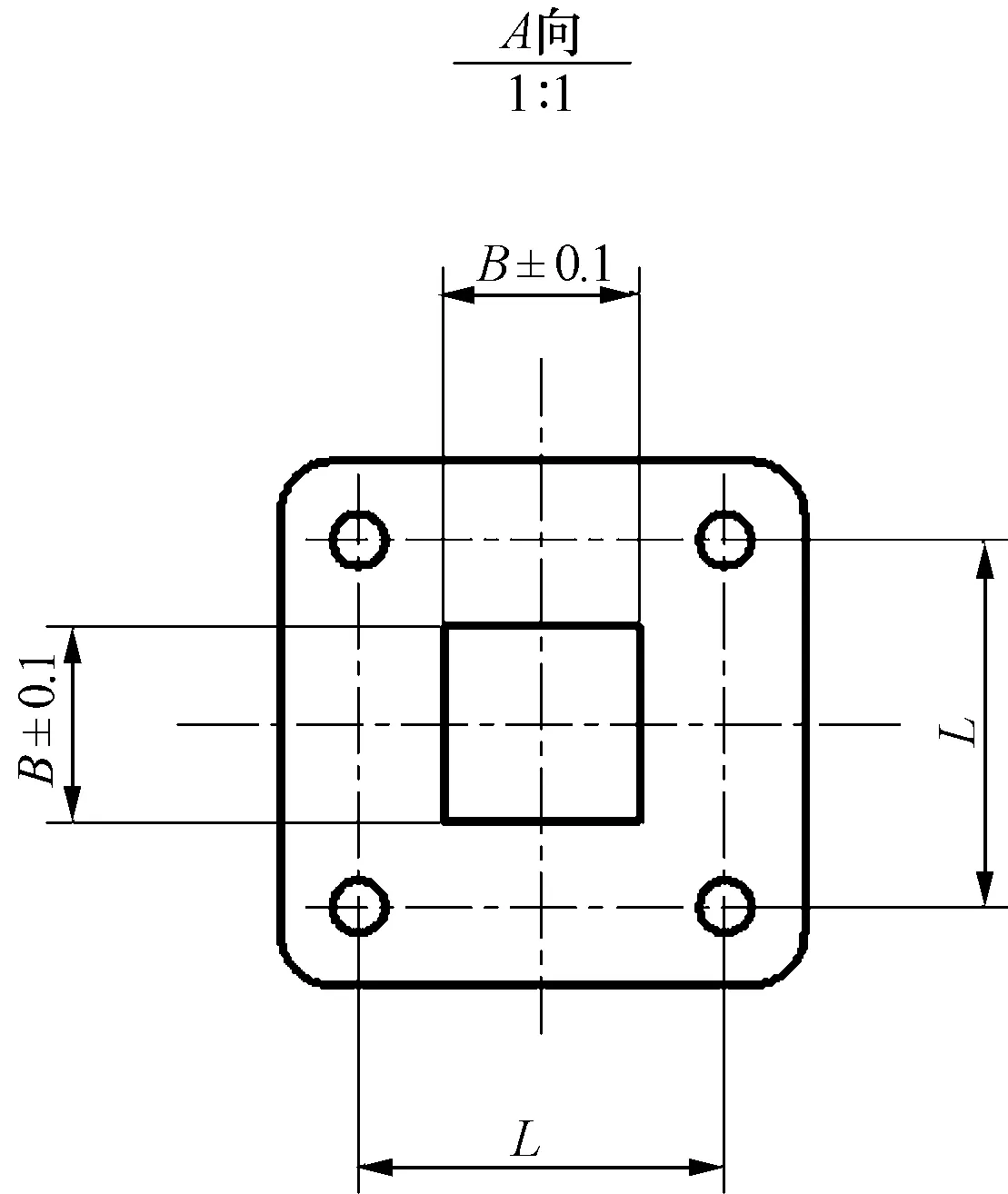

喇叭壁厚为1.5 mm,内表面、波导口内壁、波导法兰面以及内表面均需采用金属化处理,金属层要求致密、均匀、不脱落、表面光顺。除波导法兰面外,其余部位的金属化层采用三防处理(见图1~图3)。

图1 碳纤维喇叭天线基本结构

图2 碳纤维喇叭天线截面结构

图3 碳纤维喇叭天线口径结构

2 结构工艺性优化

根据碳纤维复合材料成型工艺以及成型模具基本设计原则,在芯模能重复多次使用的前提下,原喇叭天线结构无法满足成型工艺以及模具设计条件,无法一次成型出满足尺寸精度要求的零件。如果零件采用一次固化成型,只能采用融芯法,但其芯模的制造成本过高,周期过长,批量生产显然不合时宜。因此,必须对喇叭天线进行工艺性设计改进,使之满足成型工艺需求。

喇叭天线是一个半封闭结构,其内表面是电磁波传输表面,要求光顺、平整,因此,选取内表面为模具贴模面,采用阳模成型。由于其结构限制了产品成型后整体脱模,模具只能采用分块结构,分块成型后组装。同时为了减少产品成型时的拼接缝,模具分块的数量尽可能少,拼接缝过多会影响尺寸精度和表面质量,进而影响电性能。鉴于上述条件,对碳纤维喇叭天线的基本结构进行工艺性设计,将零件基本结构进行结构工艺性拆分。

拆分的基本原则如下:

1)为了保证各碳纤维零件能够顺利脱模,拆分零件的数量尽量少;

2)拆分的零件成型后具有一定的刚性,脱模时不易变形;

3)模具有利于加工,制造成本低,其结构力求简单;

4)拆分的零件有利于表面金属化处理;

5)拆分零件利于快速定位组装,并满足装配精度要求。

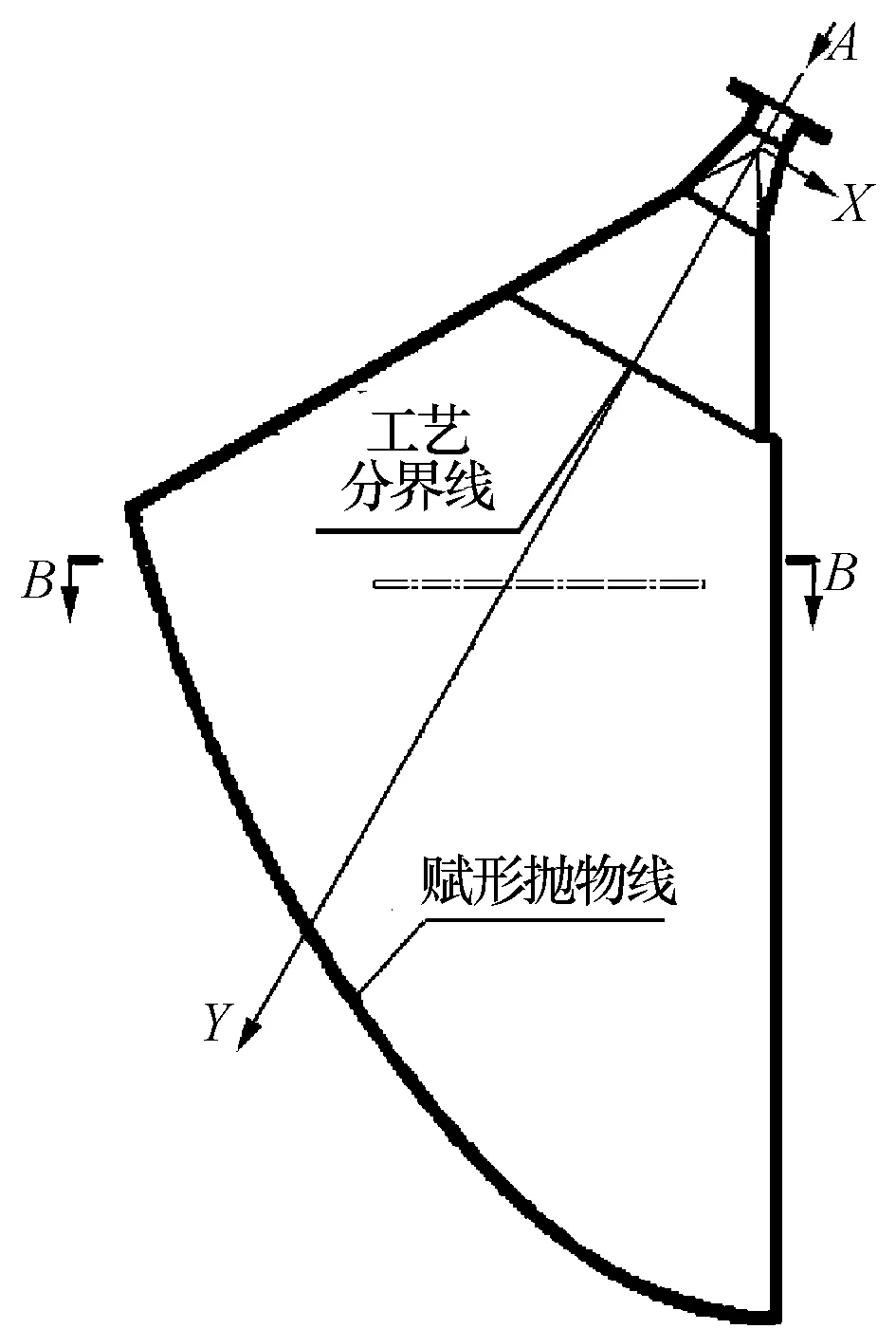

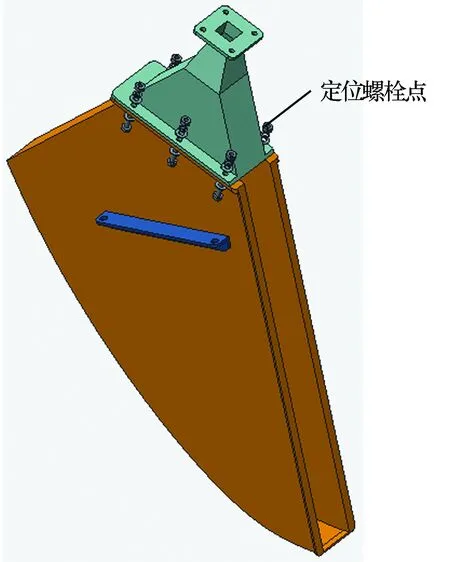

根据以上原则对喇叭天线结构进行工艺性拆分。如图4所示,沿工艺分界线将喇叭天线的基本结构分解成上、下2部分。上部分是变口径喇叭,下部分是赋形抛物面,都是敞开型腔,这样利于脱模和成型模具制造。要重点考虑零件上、下2部分装配对接,因对接精度决定变口径喇叭和赋形抛物面之间的位置精度,而它们之间的位置精度又直接影响整个喇叭天线的电性能。

图4 零件分型图

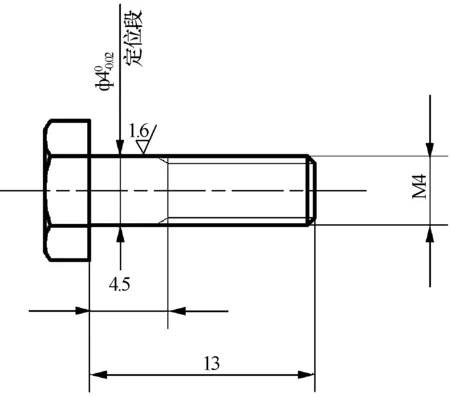

对接采用法兰盘式,法兰的翻边形式能够对喇叭天线刚性起到加强作用。根据基准一致原则,都使用工艺分界线位置口径尺寸作为定位孔基准,用自制螺销钉(见图5)定位保证口径准确定位,这类似于波导法兰盘之间的对接形式(见图6)。

图5 螺销钉

图6 工艺零件分解图

将原型设计拆解成上、下2个部分后,喇叭天线敞开口部更大,利于表面粗化和化学镀液的流动,对获得致密、均匀、光顺的金属化层有很大的益处。

3 成型模具设计

模具是复合材料构件制造的主要工艺装备。 复合材料零件在模具上铺层,升温加压固化成型后脱模,其零件尺寸精度、表面质量和生产效率等在很大程度上取决于成型模具设计设计与制造的优劣[3]。

3.1 成型模具材料选择

用于碳纤维复合材料零件成型的模具材料很多,目前主要有铝、碳钢、Invar钢、复合材料等。

铝材的切削加工性能好,密度较小,表面质量较好,但是由于表面硬度低,重复使用时对模具表面进行清胶处理时容易损伤表面,且热膨胀系数大(22×10-6/℃),对于尺寸精度要求高的零件,模具的成型尺寸必须进行修正。

其修正公式为

F=1/[(T-P)×ΔT+1]

式中:F为热膨胀修正系数;T为模具的热膨胀系数;P为复合材料零件的热膨胀系数;ΔT为固化温度和室温的差值。

碳钢是目前应用较广的复合材料成型模具材料。它价格低,力学能力优良,表面硬度高,切削加工性能好,容易获得较高的表面质量,其热膨胀系数约为铝材的一半(12×10-6/℃)。其缺点是密度大,制造出的模具笨重,热容大,固化成型时造成的能源损失较大。对于大型模具,在满足成型工艺条件的同时需进行减重设计。

Invar合金是一种Fe-Ni合金,当Ni含量在36%左右时,合金的热膨胀系数达到一个很低的值(2.2×10-6/℃),与碳纤维复合材料热膨胀系数相当,是制造碳纤维复合材料模具的理想材料,在成型过程中由热膨胀和收缩造成的尺寸不一致和内应力变形能得到有效的控制。但其机械加工性能比碳钢略差,价格昂贵,目前其单价是普通碳钢的十几至二十几倍,对制造大尺寸类零件而言,其材料价格是一个门槛。

复合材料模具材料选择主要考虑模具和成型零件采用同种性质的材料,这样成型过程中热膨胀和收缩对尺寸精度的影响和由膨胀不一致造成的应力变形就可以忽略。其模具制作工艺复杂(一般首先需要制作一个高精度的母模),过程控制要求高,制造成本高,但使用寿命一般比碳钢要短很多。复合材料模具一般适用于精度要求高、尺寸大的零件,在航空航天的产品中应用较为广泛。

综合上述材料性能以及零件结构工艺性和批量生产要求,选择碳钢作为成型模具的材料。

3.2 成型模具结构设计

复合材料模具结构形式主要有3类:阴模(凹模)成型、阳模(凸模)成型和对模(组合模)成型。本碳纤维喇叭天线借助热压罐设备采用单侧贴模面成型。

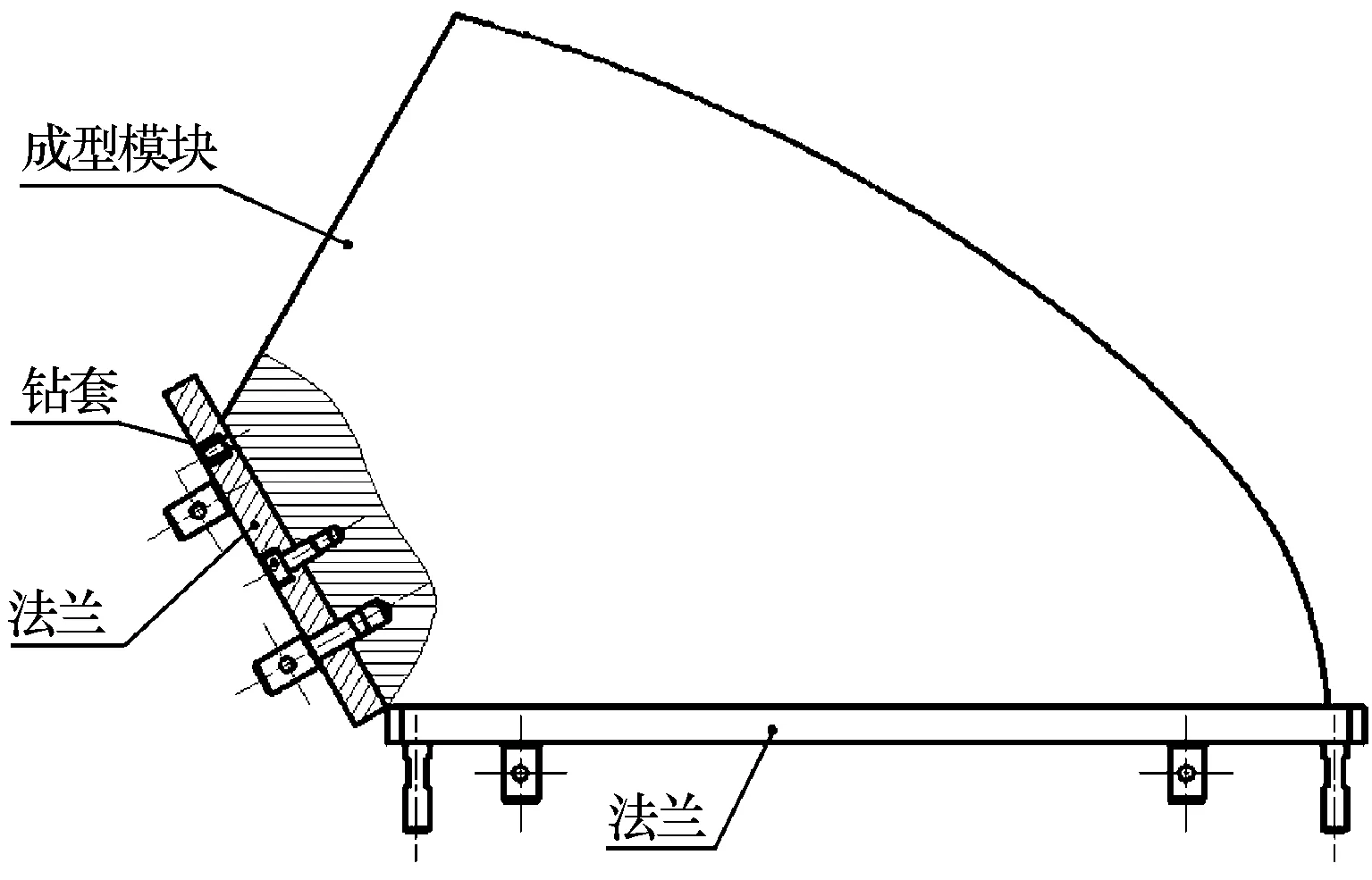

模具的贴模面一般选择零件尺寸精度和表面质量要求高的表面。 喇叭天线的内表面作为电磁波传输面,表面尺寸精度、粗糙度以及后续的金属化要求高,所以选择内表面作为模具的贴模面,采用阳模成型。

成型模具根据拆分结构主要分为上成型模和下成型模。

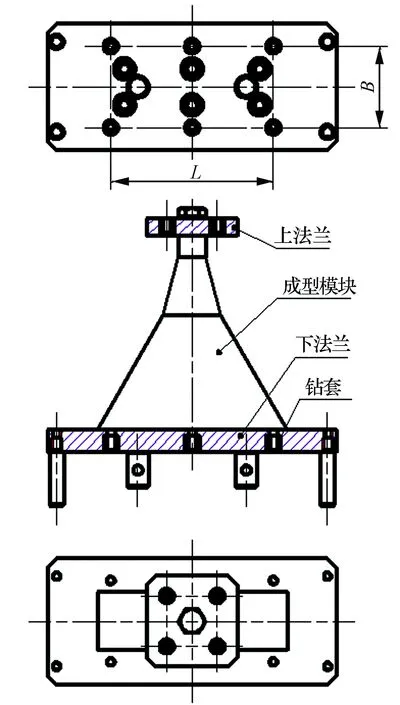

上成型模也就是变口径喇叭部分,模具结构中间是成型模块,喇叭天线内表面作为贴模面,上下两侧安装有法兰,用于成型法兰面。法兰上面设置有用于加工喇叭上下部分对接用的定位孔,孔位装有高硬度的钻套(孔加工时不宜磨损)。零件成型完成后,将6个定位孔钻出后再脱模,这样可避免脱模后无法找正基准,定位孔加工时发生偏差,造成后续装配误差(见图7),具体复合材料孔加工钻削加工工艺参考文献[4]。图7中B、L两端的孔就是装配对接孔。

图7 上部分成型模

按照同样的方法可得到下部分成型模(见图8)。

图8 下部分成型模

模具制造需要注意的2点:

1)模具贴模面粗糙度Ra<0.8 μm,有利于脱模和后期表面金属化处理,以满足喇叭内表面电磁波传输对表面粗糙度的要求;

2)模具型面制造尺寸公差取零件公差的1/3(同时考虑热膨胀系数影响,修正尺寸),其中用于上下部分对接的定位孔误差小于±0.02 mm,赋型面均方根要求小于0.04 mm。

4 铺层设计

铺层设计是碳纤维零件结构设计的重要环节,碳纤维零件的结构设计和材料设计同时进行。铺层设计的好坏决定碳纤维零件的力学性能、热膨胀量等,影响零件的使用。

碳纤维材料通常会与环氧树脂复合成预浸料的形式,沿纤维方向具有很高的强度,与纤维任意夹角方向的强度明显下降。热膨胀系数:平行于纤维方向是负值(-0.72×10-6/℃),而垂直于纤维方向是正值(22×10-6/℃),都呈现出不同于金属的高度各向异性的特性。不仅力学性能可以复合,热膨胀系数也可以复合,这也是碳纤维零件结构设计同时包含材料设计的过程,是它的特殊优势。本文论述的碳纤维喇叭天线不是受力构件,刚强度的设计和校核是次要的,重点讨论各向异性的膨胀系数在中温固化过程中对零件的影响。

原模型碳纤维喇叭天线被拆分成2个零件,通过成型的法兰制孔后定位连接。法兰口部对接重合度的好坏决定电磁波传输的质量,因此两法兰面的受热膨胀量需要接近一致(也就是图6中连接定位螺栓点的间距一致),可以通过铺层设计来解决两者之间可能产生的膨胀不一致问题。采用各向同性的铺层方式,通过平行于纤维方向的热膨胀抵消其他方向的热膨胀,使零件热膨胀系数尽量小(目前零膨胀铺层设计也是研究的热点)。目前普遍采用的是(0° /±45° / 90°) 的标准铺层方式。

影响热膨胀系数较重要的几个铺层设计原则如下:

1)铺层角均衡性原则。为了减少固化过程中产生的残余应力以及翘曲变形,即每1个+45°铺层对应1个-45°铺层;

2)沿4个方向铺层,保证任一方向至少有10%的铺层比例;

3)铺层的对称性原则。为了减少固化过程中的变形,整体铺层顺序应该在层压板结构铺层中心两侧对称;

4)尽量使不同的铺层方向均匀分布在整个铺层厚度中,避免不同角度连续铺层,避免出现应力集中和内部微裂纹。

5 零件内表面金属化

碳纤维本身具有一定的导电性,但是与金属相比还存在差距,加上树脂基体的存在,碳纤维复合材料成为不良导体,导电效率下降。一般认为,当碳纤维反射体的工作频段低于20GHz时,其表面可以不进行金属化,高于20 GHz时,必须对其表面进行金属化后才能满足电性能使用要求[5]。

碳纤维表面金属化的方法有以下4种:

1) 化学镀加电镀加厚;

2) 真空蒸镀或磁控溅射;

3) 模具表面镀层转移法;

4) 直接喷涂金属法。

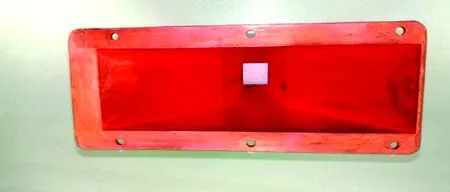

本碳纤维喇叭天线的金属化选用化学镀加电镀加厚的工艺。首先要对其碳纤维复合材料镀铜表面进行前处理,经过前处理的表面更容易生长成镀层。在进行化学镀时,要对化学镀铜溶液的铜离子、甲醛含量、pH值及温度加以控制,因溶液有一定的搅动频率[6]。经过多次试验,化学镀镀层表面呈现光滑亮铜色(见图9),形成一层致密、均匀、连续镀层,工艺比较稳定可靠。镀层的加厚采用电镀形式,镀到频段所需要的镀层厚度。

图9 碳纤维表面镀铜

6 结束语

碳纤维复合材料零件成型有其自身特点和工艺性,本文对传统金属喇叭天线结构进行了工艺改进设计,将复杂的结构转化为简单的结构,使其满足碳纤维复合材料成型工艺、模具设计要求。

通过这项工艺性研究,研制出满足设计要求的碳纤维喇叭天线,经检测,赋型面均方根小于0.1 mm,满足电性能指标要求,零件的整体质量较铝质喇叭天线减少了30%,整体刚度和环境适应性都有很大提高。

此碳纤维喇叭天线已经应用在某型号零件中,取得了理想的效果,其在雷达功能件制造领域的应用得到了一定的拓展。