机载综合射频系统机架结构设计与分析*

2018-10-13徐黎明

肖 滨,徐黎明

(1. 中国电子科技集团公司第二十九研究所, 四川 成都 610036;2. 中国人民解放军驻二十九所军事代表室, 四川 成都 610036)

引 言

目前,由于国内第二代和第三代战斗机中使用的航空电子系统为联合式航空电子系统,即雷达、电子战、通信、导航、敌我识别(CNI)均为各自独立的系统,各个系统之间的联系较少,而且各个系统由多个独立的现场可更换单元(Line Replaceable Unit,LRU)组成。各LRU集中安装在一个安装架上,通过集中安装、整体减振来实现集成。新一代机载综合射频系统是一个高度综合化的系统,由开放式集成机架和模块组成。

美军F-35飞机是典型的第四代战斗机[1],以基于“宝石台”的联合攻击战斗机(JSF)为代表,是为适应未来战斗机指标而研制的高度综合化航空电子体系架

构。它在射频和广电两大领域广泛采用了模块化、现场可更换设计思想,实现了飞机蒙皮传感器综合。其射频传感器包括雷达、电子战、通信、导航、敌我识别的射频综合部分。

F-35飞机的雷达、电子战、通信、导航、敌我识别均采用了基于相同封装结构的LRM,并以此开发了多个综合射频机架,但其机架的标准并不对外发布,鲜有文献参考。欧洲也通过联合战斗机项目发布了LRM封装标准。

随着国内新型战斗机的研发,相关工业部门、科研院所也开展了大量的研究。文献[2]提出综合射频传感器系统是航空电子系统未来之星。文献[1]指出基于LRM的机架结构备份少,维修性好,具有独立的环境防护能力,从结构上为航电系统的资源共享、容错和重构以及高可靠性等提供保证。文献[3]研究了LRM结构,指出采用LRM模块具有以下突出优点:1)降低寿命期费用,缩短研制周期;2)提高系统的可靠性和容错能力;3)有利于系统的改装、扩展以及新技术的采用。

机载综合射频系统机架(以下简称机架)涉及面广,结构设计难度大,技术复杂,是需要技术突破和技术提升的关键一环。

高度集成的机架不仅内装模块数量多,而且必须同时保证低频信号、高频信号和光纤信号的准确传输。为确保整个综合射频系统的正常工作,必须解决好散热、振动和电磁兼容性等问题。

机载综合射频系统机架将各种功能模块高度集成,将其结构形式规范化,统一机械安装接口、电气接口和冷却液的接口,这对实现机载设备模块的系列化、通用化等均具有极重要的意义。

本文以某型机载综合射频机架结构设计为例,综合考虑热设计、隔振等因素,描述其设计过程。

1 机架结构设计流程

典型的机架结构设计步骤如图1所示。

图1 典型的机架结构设计流程

1)根据设备的需求确定机架内模块的数量;

2)确定机架插槽的数量,由此计算出机架的外形尺寸并选择连接器的区域;

3)确定液冷板的结构、流道形式和机架冷板之间的分流方式;

4)计算出机架的流阻、冷却液流速,并判断流阻是否满足要求;

5)根据机架的结构和安装空间特点选择隔振方式和隔振器的布置;

6)借助仿真分析手段进行校验,判断机架的结构是否满足强度要求;

7)开展背板设计,确定母板的接口;

8)进行电磁兼容性检查;

9)通过振动冲击等力学试验进行验证。

2 机架的结构形式

某型综合射频机架要求内装50个模块,其插槽数为50。机架的长度可通过下式计算:

L=Wl+Wr+n×25

式中:n为插槽数;Wl为左侧板厚度;Wr为右侧板厚度。

这样,可以计算出某机架的长度为650 mm。

由于内装模块尺寸是标准尺寸,对于单层和双层机架而言,高度尺寸主要取决于冷板的高度。目前国内液冷冷板的材料主要为铝材,焊接工艺一般采用真空钎焊。同时参考国外机架的高度尺寸,双层机架的高度定为360 mm。

机架分为2层,两侧为左侧板、右侧板,后部为背板,前盖板、后盖板将机架前后封闭。机架的左侧板和顶板上布置连接器,实现机架与外部高频信号、低频信号和光信号的交联。为改善电磁兼容特性,应确保所有的连接器带电磁屏蔽垫以及前后盖板带电磁屏蔽垫条。

机架的散热采用强迫液冷方式,冷却液由机架进液口分别引入上、中、下3层冷板,经热交换后高温液体分别从上、中、下冷板流回出液口,最终排出机架。

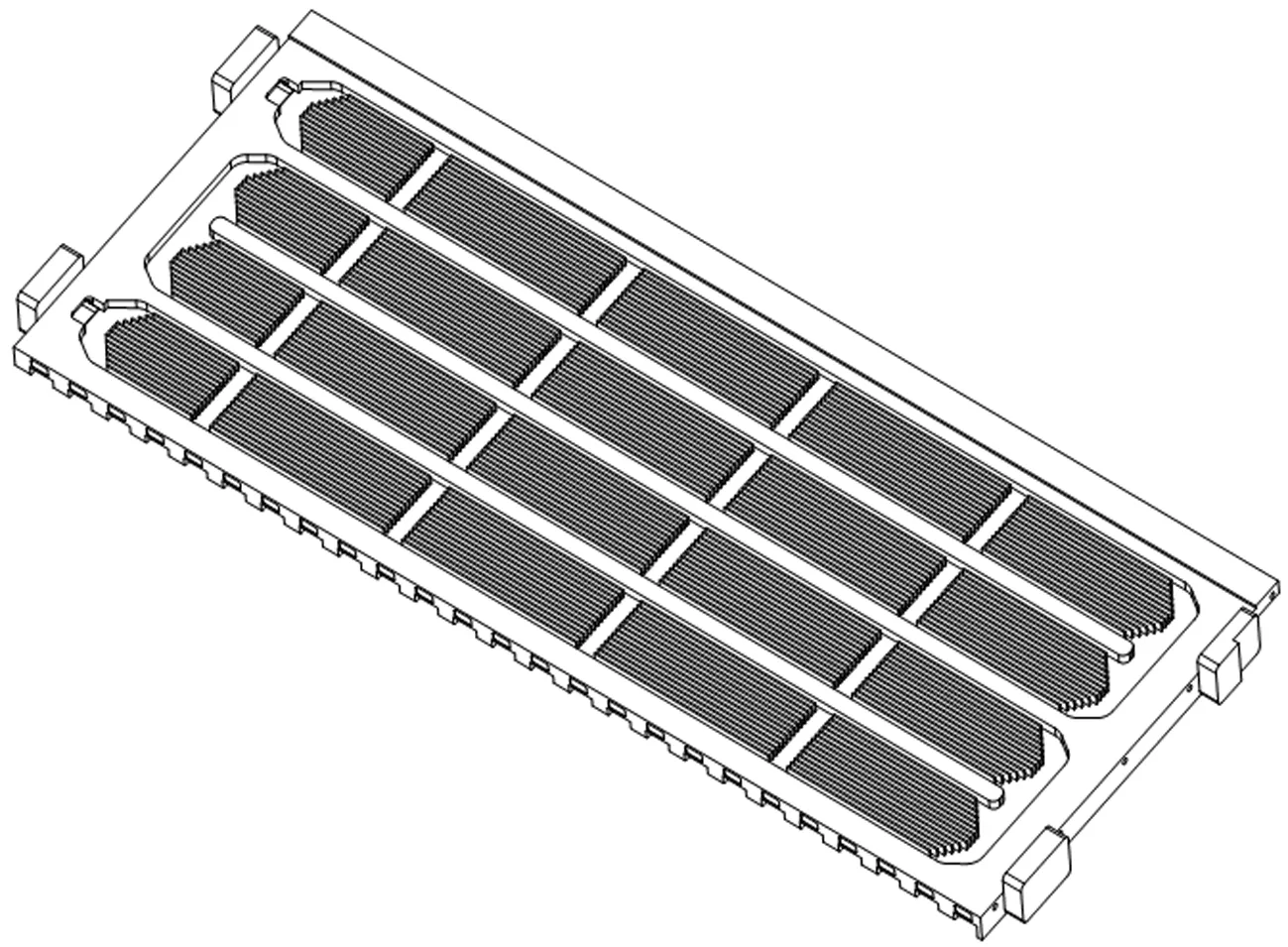

经与飞机平台协调,考虑载机的空间、电缆走向和维修通道,机架的外形如图2所示。该机架长度确定为650 mm,高度360 mm,深度320 mm。

图2 机架的拆解示意图

3 LRM

北约组织于2007年正式发布了四代机模块的封装标准,即ASAAC(Allied Standard Avionics Architecture Council)的截面尺寸。该尺寸为233.4 mm × 160 mm,这个尺寸与地面车载、舰载平台上,采用的B尺寸类似[4]。该模块应用在战斗机平台上,空间利用率较高,可以实现单层或双层模块的集中安装。

国内推出了类似ASAAC封装形式的模块(LRM)标准,定义机架内的模块为现场可更换模块,要求采用全封闭盒体结构形式。

4 热设计

根据设计要求,机架的冷却液为65号水乙二醇溶液,流量为12 L/min,供液温度为55 ℃,机架总流阻应不大于300 kPa。

本文关于机架的热设计主要集中在机架冷板流道的优化设计。根据流体力学理论,流动阻力由沿程阻力损失和局部阻力损失组成[5]。根据简化伯努利方程[5]得到如下计算公式:

沿程阻力损失为

(1)

管嘴渐变处局部损失为

(2)

式中,ζ为局部损失系数。

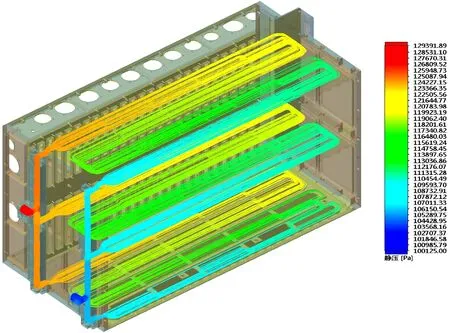

液冷冷板的研制需要设计流体通道和热扩散翅片,文献[6]提出了串并联混排流道的液冷冷板方案,并采用CFD建立了热物理模型。强迫液冷一般采用蛇形流道冷板[7],流道高度和宽度通常为5 ~ 15 mm。根据机架的热耗散功率、热流密度和流阻要求,确定冷板的流道采用串并联结合的方式,如图3所示。

图3 机架冷板流道示意图

设计流道时需要考虑:1)流速的均匀性,避免出现盲区;2)压力损失最小化;3)冷板的强度匹配,避免局部压力过大。

为降低机架的总流阻,机架的3层冷板之间采用并联方式。

利用仿真软件进行校核,机架内冷却液压力分布如图4所示。

图4 机架内冷却液压力分布

由图4可以发现:机架总流阻(不含液冷接头) Δpa1=29 kPa,冷板中速度分布无死区且较均匀。

机架冷板的管接头采用快卸自封液冷接头,每对快卸自封液冷接头流阻为20 kPa。机架中共存在2对快卸自封液冷接头,因此管接头总流阻:

Δpajt=2×20 kPa≈40 kPa

综合上述各部分流阻可以得出机架的总流阻:

Δpa=Δpa1+Δpajt≈69 kPa

因此,机架总流阻小于0.3 MPa,满足系统总流阻要求。

5 隔振设计

综合射频机架可以采用刚性安装方式或减振安装方式。具体采用哪种方式则视载机的振动冲击环境和空间大小而定。

某型飞机设备舱的振动频谱为20 ~ 2 000 Hz,振动谱为安装在喷气式飞机上设备的随机振动谱,其中20~116.9 Hz的加速度谱密度值W0= 0.07g2/Hz,300~1 000 Hz的加速度谱密度值W1= 0.02g2/Hz。功能振动时间为每个轴向1 h,共X、Y、Z三个轴向。

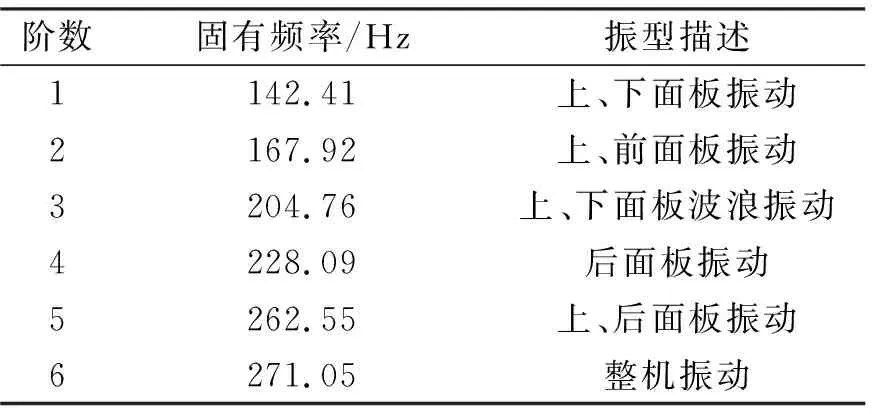

若采用刚性安装方式,则分析机架的前6阶模态及振型,如表1所示。

表1 机架刚性安装的前6阶模态

前5阶模态均为机架面板的局部模态,机架的整机模态出现在第6阶,其固有频率约为271.05 Hz。

利用仿真软件对机架进行随机振动分析。当激励加载在Y方向时,随机振动最大应力(摒弃奇异点)大约为770 MPa;当激励加载在Z方向时,随机振动最大应力(摒弃奇异点)大约为560 MPa。机架采用LY12作为主要材料,根据材料手册查得其弹性极限为194 MPa,机架上最大应力远大于弹性极限,因此刚性安装时结构破坏的可能性较大,需采用隔振器改善机架的环境适应性。

国外第四代战斗机内的综合射频机架均采用隔振安装方式。例如美军F-35飞机上的雷达、电子战和CNI等综合射频机架均采用了整体减振安装方式。

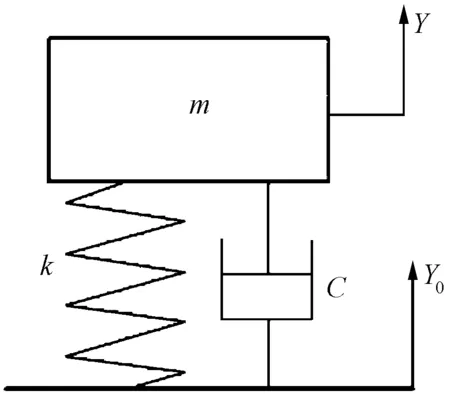

文献[8]提出了一套将理论计算、仿真分析和试验验证等先进技术相结合的隔振缓冲系统设计方法和流程。图5为一个受到基础振动作用的具有粘性阻尼的弹簧质量系统。当机架作为一个整体通过隔振器安装,且只考虑上下方向的振动时,系统就可以简化为这样一个模型。

图5 单自由度系统振动模型

根据动力学原理,可以列出运动微分方程:

(3)

即:

(4)

式中:m为质量;Y为质量块振动响应幅值;Y0为振源处位移幅值;C为阻尼系数;k为弹簧刚度。

对上式微分:

(5)

(6)

所以,当基础运动及质量块的运动均以同样的物理量(位移、速度、加速度)表示时,系统的运动微分方程具有相同的形式。

运用傅里叶变换可以得到:

(7)

(8)

橡胶的Rc一般为0.01 ~ 0.3,金属的Rc一般为0.001 ~ 0.01。Q=|H(ω)|为系统振动传递率,根据公式可以作出Q与λ的关系图(幅频特性曲线),见图6。

图6 振动传递率与频率比的关系

由图6可以看出:

根据近年来的工程应用情况,机载综合射频机架的隔振器推荐选用干摩擦钢丝隔振器,其传递特性较好。

隔振器的布局需要考虑机架的重量、重心位置,应尽量对称,使系统解耦。一般遵循以下原则:隔振器布置应对称于机架的主惯性轴,或布置在包含重心的平面内;尽可能选用相同型号的隔振器;当采用不同型号的隔振器时,应使各支承点隔振器的变位基本相同,以使隔振器在振动中保持水平状态。

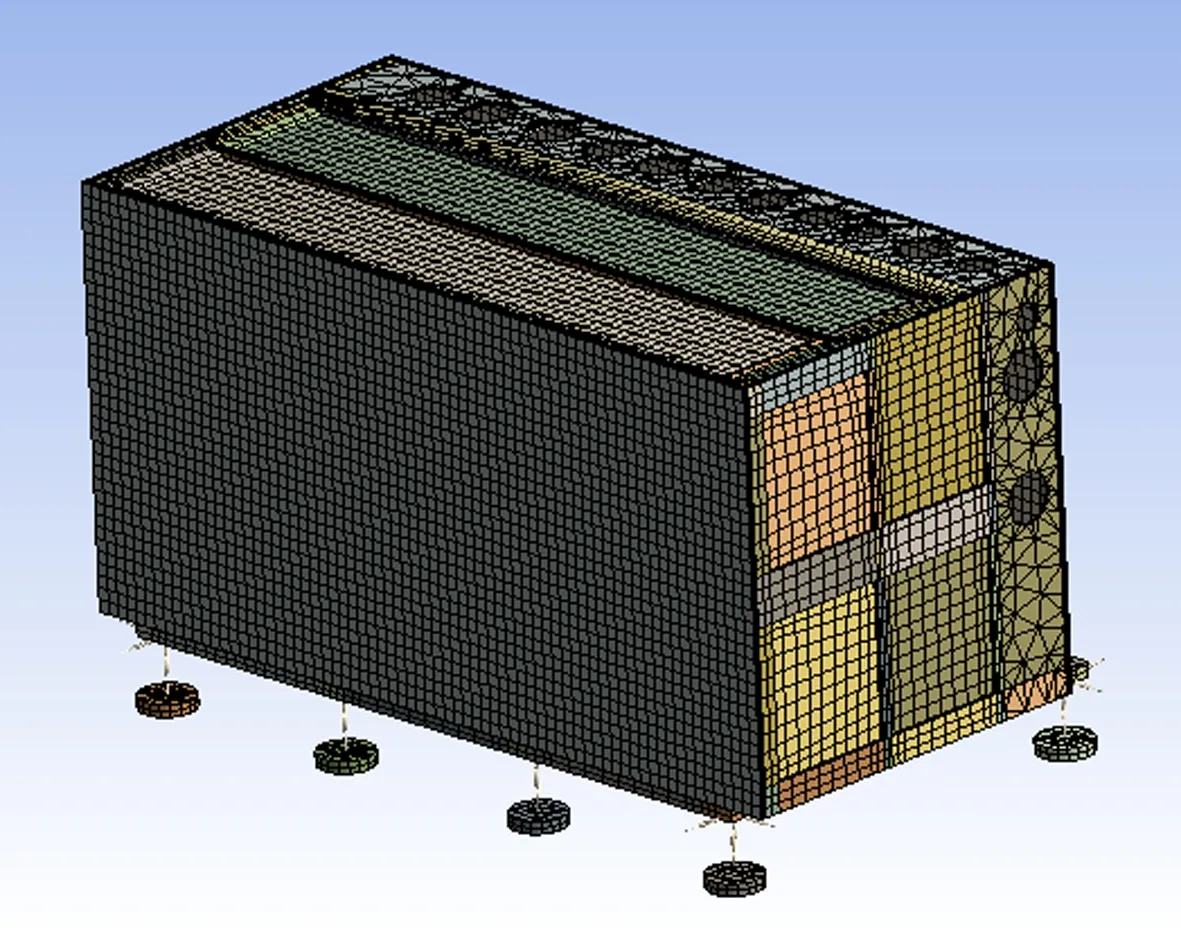

综合考虑以上因素,并结合飞机在机架安装点的位置,机架最终采用8个隔振器在机架底部均匀安装。整个机架的有限元模型如图7所示,机架前6阶模态及振型描述如表2所示。

图7 机架(安装隔振器)的有限元模型

阶数固有频率/Hz振型描述121.49机架沿Z轴平动234.63机架沿X轴转动336.75机架沿Y轴转动4219.99机架上、后面板振动5230.40机架后面板振动6240.02机架整机振动

加载后随机应力分析:在Z方向加载,最大应力为5.2 MPa;在X方向加载,最大应力为0.2 MPa;在Y方向加载,最大应力为0.1 MPa。因此,减振后机架的最大应力远远小于材料强度,强度满足要求。

可以看出,安装隔振器后,机架的前3阶模态均为整机模态,动态性能得到较大改善。整个机架中高频的响应比较合理,为机架模块内的电子器件提供了较好的工作环境,提高了抗振性能。

6 背板

对结构设计而言,加强机架母板的刚度是特别需要注意的问题。文献[9]在对机载SEM-E封装模块的研究中就提出背板应有结构支撑来加强刚度,如图8所示。

图8 刚性背板示意图

综合射频机架的母板面积较大,单靠自身的刚度难以控制模块插拔时的变形。机架的背板一般由印制板、导热绝缘板和后安装板组成。导热绝缘板采用热传导弹性体绝缘材料,它能够使母板与后安装板之间绝缘,同时具有良好的热传导性。后安装板作为母板的刚性支撑,起到承受模块插拔时的冲击力,保护母板不变形、不翘曲的作用。

7 试验验证

机加工完成后,应开展机架的流阻测试试验。实测结果表明,实测值与理论分析结果相符度较高,满足考核指标要求。

力学试验是验证机架的结构设计是否满足要求的主要手段,一般采用功能振动和冲击试验来考察。试验结果表明,整个机架的减振效果较好,以水平Z向为例,控制谱的加速度均方根为9.7g,机架响应加速度均方根为1.0g。另外,2个方向的振动衰减也比较接近,这与仿真结果比较吻合。

目前,该型号机架已经完成装机、试飞和交付使用。整个过程机架工作正常,未发生模块过热、机架结构损坏和因振动冲击导致的机架功能失效的问题。

需要说明的是,目前多个型号机架的功能振动、炮振和冲击试验也暴露出一些问题,主要集中在以下2个方面:1)隔振器与机架壳体结合处容易松动,特别是冲击时应力较大;2)在炮振试验时,安装在飞机炮振区的机架结构件上的铆钉发生断裂,应予以重视。

8 结束语

本文以某机载综合射频机架为例,介绍了机架的结构设计过程,通过仿真分析,优化冷板的流道,选择合理的隔振系统,获得较优的振动响应。

该设计方法能够满足设计要求,并在试验中得到了验证,对机载综合射频机架的研制具有一定的参考和指导意义。

随着芯片技术的发展,综合射频机架的机架内单个模块的热功耗越来越高,这使得通液(Liquid Flow Through,LFT)模块装入机架成为趋势,如何设计适应LFT模块的综合射频机架值得深入研究和探讨。