座椅体压分布仿真分析与评价

2018-10-13沈重阳汪庆忠

沈重阳,张 鹏,汪庆忠,李 杨,杨 戈,高 伟

(长安欧尚汽车研究院,重庆 400000)

前言

随着生活水平的提高,消费者越来越注重汽车的乘坐体验,舒适性这个词也越来越普遍,成为设计座椅的重要考虑问题之一。座椅体压分布是研究汽车座椅舒适性的主要方法之一[1-3],但目前体压分布的仿真分析和评价方法还不够完善。

现在许多学者对于驾驶员与座椅之间的压力分布的研究是通过试验得到体压分布的特征,对比不同因素对于座椅舒适性的影响[4-6]。但这些方法相对来说比较传统,需要比较多的样本数量,耗费时间和人力,而计算机技术的发展为体压分布的研究提供了一种高效的方法,仿真分析相对于试验来说具有成本低、效率高的优点。目前国内在压力分布仿真研究方面起步较晚,研究的重点在人体模型上,座椅模型则相对比较简单,并没有与实际座椅进行有效的对比,因此有必要建立一种较为详细的座椅体压仿真分析模型。

本文中针对某款商用车座椅,提出了一种基于H点测量装置(HPM)的座椅体压分布仿真分析方法。利用数据统计分析方法对比各个区域的压力最大值、压力平均值、接触面积和占重比。本仿真模型可为后续汽车座椅的静态舒适性研究提供指导。

1 座椅仿真模型建立

1.1 泡沫和面料试验测试

体压分布反映的是假人与座椅之间的接触压力,而泡沫和面料对结果的影响最大[7-9],对于这两种材料,分别进行了相应的试验(见图1)。对于泡沫,分别做了拉伸和压缩试验(见图2和图3),试验方法参考ASTM D1621—2010[10],面料的拉伸试验参考 GB/T3923.1—2013和 SAE J826[11-12],因为面料力学性能的各项异性,分2个方向拉伸,每组试验重复3次。

图1 试验现场测试图

图2 泡沫压缩(左)和拉伸(右)试验

图3 面料纵向(左)和横向(右)拉伸试验

1.2 座椅模型的组成

座椅仿真模型包括面料、填充物、泡沫、弹簧和骨架5个部分(见图4),其中骨架分为坐垫、靠背和头枕。

由于面料是各项异性材料,需要对面料的不同区域进行分块,见图5(a),以便定义各个区域面料的方向,见图5(b)。面料采用四边形网格,尺寸为8mm,类型为薄膜单元;填充物是指面料上合成的一层泡沫,采用实体单元模拟;弹簧单元采用1D单元模拟,类型为Beam;泡沫结构比较复杂,采用四面体网格,为了兼顾仿真精度和计算时间,尺寸定为10mm;由于体压分布测试过程中,座椅骨架基本不变形,同时也为了节约计算时间,把座椅骨架进行刚化处理,见图5(c)。

图4 座椅有限元模型

图5 座椅模型

1.3 HPM仿真模型

HPM(见图6)为SAE J826中的H-POINT MACHINE,Pam-Comfort软件已经将该装置集成到软件中。本文中采用95号模型尺寸进行仿真,大腿长度为456mm,小腿长度为459mm,质量为76.3kg,靠背角按照设计位置设置为27°,大腿角度为12°,小腿角度为38°,前安装孔到脚跟点的距离为500mm。

1.4 约束和加载

图6 HPM装置

约束座椅骨架的1-6个自由度,约束假人脚跟点1-6个自由度。因为只考虑身体重力的载荷因素,因此给HPM-座椅模型施加垂直向下的重力加速度g,大小为9 800mm/s2,以模拟重力加载,加载时间为1 200ms。

2 体压分布测试试验

本文中采用的体压测试装置为X-sensor电容式压力传感器,该传感器可以提供研究者一个高重复性、低迟滞和最小的蠕变特性。每个方格的尺寸为12.7mm×12.7mm,试验时测试频率为45Hz,采样时间为2min。

试验测试方法如下:

(1)先将座椅调整到设计位置状态,按照SAE J826测试要求,把HPM装置约束在座椅上;

(2)测量靠背角、坐垫角、小腿角,脚跟距离座椅安装孔的距离;

(3)测试完成后把HPM装置移走,把体压测试装置铺在座椅上,尽量保持平整,不能折叠;

(4)重复3次测量,保存体压测试数据。

3 仿真和试验体压分布对比与分析

3.1 体压分布评价指标

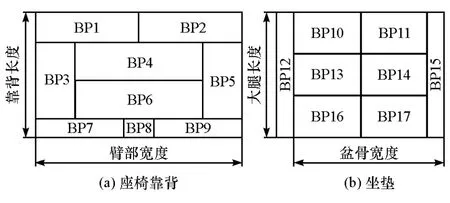

为研究人体与座椅不同接触区域的体压分布规律[13],将坐垫分为8个部分,靠背分为9个部分,具体分布见图7。

用于描述体压分布的指标主要包括总压力、最大压力、平均压力、接触面积、不对称系数、最大压力梯度和平均压力梯度[14]。由于上述几个参数主要用来评价座椅整体体压分布,而对于局部体压分布而言,总压力、不对称系数、最大压力梯度和平均压力梯度的研究意义不大,且计算量较大。为更科学地评价各个区域的压力分布情况,本文中选择最大压力、平均压力和接触面积3个评价指标,并用每个区域的占重比代替总压力。

图7 体压区域分布

3.2 座椅仿真模型验证

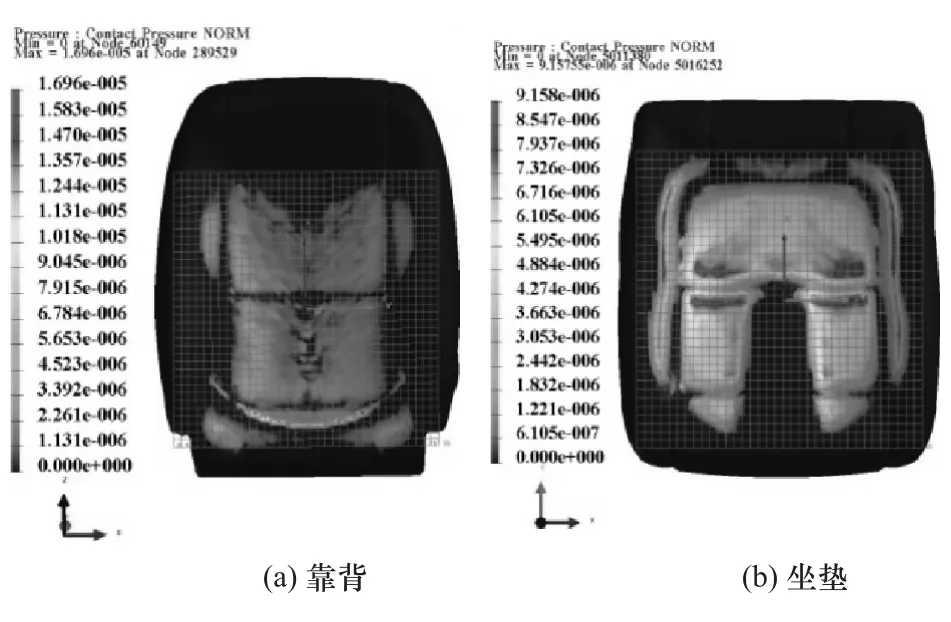

对于X-sensor测试系统,每个压力传感器的测试数据都会单独保留,这样就为数据的提取提供了方便。由于试验测试时压力测试垫中部分区域是无效的,故选择以接触区域为中心的36×36的区域。Pam-comfort软件已经集成了仿真数据提取的功能,可把体压仿真结果(见图8)按照单元法向输出。软件可自动把相邻节点的压力值等效到一个小正方形内,并根据试验测试时单个Sensor大小设置正方形的大小。

图8 体压仿真分析结果

把试验和仿真矩阵数据导入到Origin中,然后利用Origin绘制出等值图(见图9和图10),并把等值图按照图7进行分块划分。利用上述公式计算各个区域的最大值、平均值、接触面积和占重比。

由图9和图10可以看出,仿真结果的对称性要优于试验,且仿真结果压力从大到小过渡平缓,没有突变,而对于试验压力值从大到小分布较分散,局部接触不完整。对于靠背区域BP4,试验和仿真都有一块空白的区域,这是由于靠背曲面弧度较大,且该区域泡沫有一条布置铁丝的沟槽,影响了假人与靠背的接触。对于坐垫试验和仿真的压力最大值都集中在臀部和大腿交接的地方。

图9 靠背体压分布

图10 坐垫体压分布

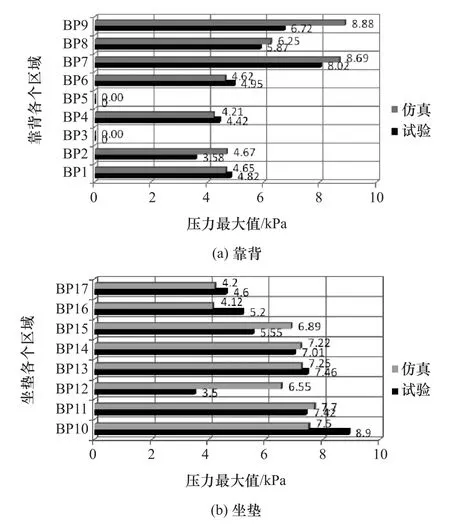

对于靠背,从图11(a)可以看出,试验和仿真的压力最大值出现在臀部与靠背接触的区域(BP7,BP9),该区域接触面积比较小,导致局部接触压力较大,这是由HPM的特殊结构决定的;对于坐垫,从图11(b)可以看出,试验和仿真的压力最大值都分布在假人臀部(BP10,BP11)区域,仿真结果的最大值为7.74kPa,试验测试的最大值为8.9kPa,误差为1.24kPa,误差较大的原因可能是由于试验时在放置HPM时局部有折叠所导致。通过图11各个区域压力最大值的对比可以看出,区域 BP1,BP4,BP6,BP11,BP13,BP14和BP17的压力最大值,试验与仿真的最大误差为6.7%,试验与仿真比较接近。

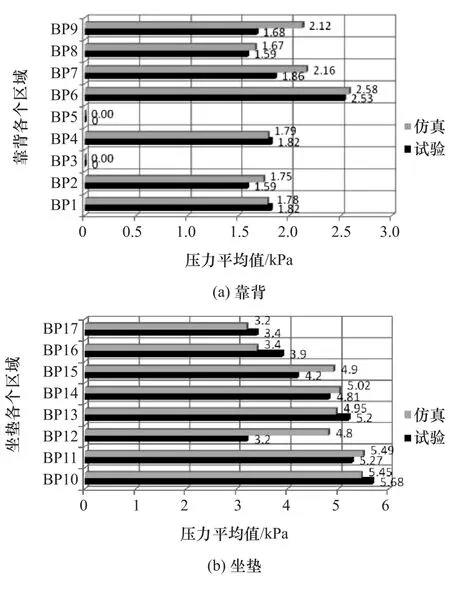

平均压力不仅反映坐垫的刚度,也能很好地反映人体与座椅间的接触状态,是体压分布较为重要的一个评价指标。从图12(a)可以看出,平均压力的最大值在腰部区域(BP6),与理想体压分布的结论一致,侧翼压力为零,侧翼没接触的原因是由于靠背侧翼的倾角较小,景中与靠背接触较好;从图12(b)可以看出,平均压力的分布规律为臀部接触区域(BP10,BP11)最大,与正常人体的体压分布规律一致。通过图12各个区域压力平均值的对比可以看出,区域 BP1,BP4,BP6,BP8,BP10,BP11,BP13,BP14和BP17的压力平均值,试验与仿真的最大误差为5.9%,试验与仿真比较接近。

图11 试验与仿真各个区域压力最大值对比

图12 试验与仿真各个区域压力平均值对比

接触面积反映了假人与座椅之间的接触情况,该值的大小能够反映泡沫的软硬程度。从图13(a)可以看出,接触面积最大位置在肩部(BP1)和腰部(BP6),与理想体压分布的结论一致;从图13(b)可以看出,仿真结果的接触面积总体大于试验结果。尤其是侧翼的接触面积对比更明显,且仿真的各个区域比较连续;通过图13各个区域压力平均值的对比可以看出,区域 BP1,BP4,BP6,BP13和 BP14的接触面积,试验与仿真的最大误差为3.8%,试验与仿真比较接近。

图13 试验与仿真各个区域接触面积对比

占重比反映的是假人各个区域在座椅上重力的分配情况,可以初步判断座椅设计是否合理。从图14(a)可以看出,占重比最大的区域为腰部区域(BP6),其次为肩部区域,说明座椅靠背设计较为合理;从图14(b)可以看出,占重比最大的区域为臀部区域(BP10,BP11),其次为大腿区域(BP13,BP14),最后是大腿前部区域(BP16,BP17)。与理想体压分布的规律较一致,说明坐垫的整体设计也比较合理。通过图14的对比可以看出,区域BP1,BP4,BP6,BP7,BP9,BP11,BP13,BP14 和 BP17 的占重比,试验与仿真的最大误差为7.3%,试验与仿真比较接近。

4 结论

(1)利用有限元软件建立了较为详细的座椅体压分布仿真模型,利用统计分析方法对比各个区域的压力最大值、压力平均值、接触面积和占重比4个评价指标。对比结果表明,所建立的详细座椅模型能够较真实地反映座椅体压分布的一般规律。

图14 试验与仿真各个区域占重比对比

(2)对于肩部(BP1)、腰部(BP6)和大腿(BP13,BP14)区域的体压评价指标,误差在10%以内,试验与仿真较接近。

(3)该座椅模型可为后续基于假人的静态舒适性评价指标的研究提供一种手段,对理论评价和改善座椅舒适性具有指导意义。