CVVL发动机动态工况优化控制

2018-10-13韩本忠张力华傅园松李理光

韩本忠,张力华,傅园松,李理光

(1.同济大学汽车学院,上海 201804; 2.联合汽车电子有限公司,上海 201206)

前言

连续可变气门升程技术(continuously variable valve lift,CVVL)是国际上公认的在提升发动机经济性的同时可满足动力性和排放性能的技术,被越来越多的国际知名汽车制造企业采用[1-3]。但是CVVL技术的复杂性,也让很多企业在采用该技术时保持谨慎的态度。

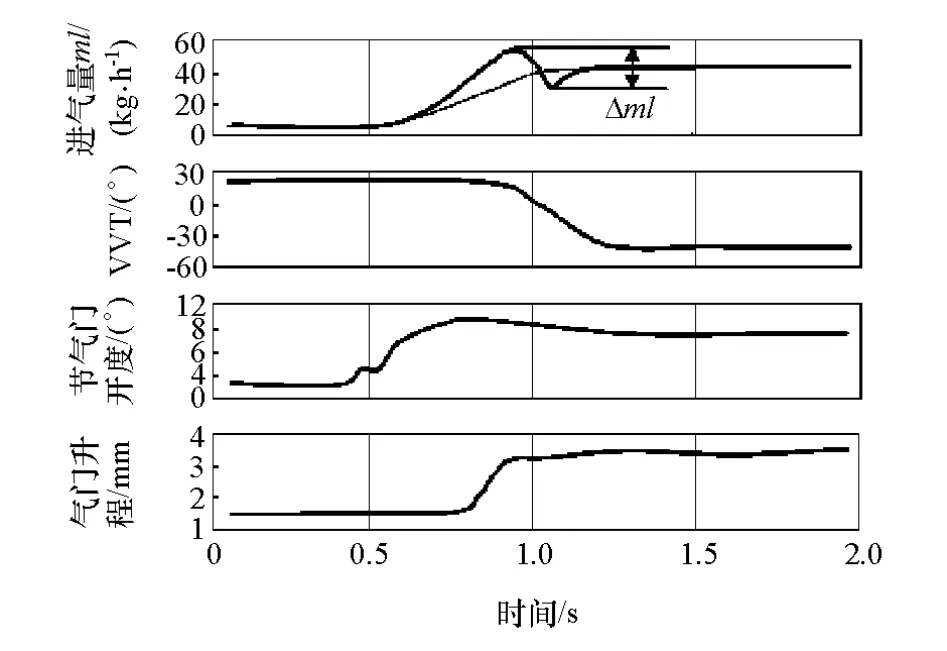

发动机动态工况控制是发动机电子控制的难点之一,也是实际应用中必须面对的挑战,对于基于CVVL系统负荷控制的发动机尤为如此[4-5]。当驾驶员踩下油门踏板,控制器将踏板传感器信号转换成转矩需求和目标进气量,系统进一步将该转矩需求和目标进气量分别转换成CVVL机构的目标升程、节气门(throttle body,TB)目标开度和可变气门正时(variable valve timing,VVT)目标位置,再将目标需求转换成各个执行机构的驱动指令,驱动机构从当前位置移动到目标位置。3个机构的动态响应特性如图1所示。由图可见:节气门动态响应速度最快,其次是无刷直流电机驱动的CVVL机构,最慢的是液压驱动的VVT机构。

图1 3种负荷控制机构加速过程中动态响应

3种机构的动态响应特性不同,造成进气充量动态变化过程也不相同。按照理论分析,节气门开度决定了进气歧管压力,CVVL决定了气门的有效流通面积,进气VVT决定了气门的开启和关闭时刻,即气门开启和关闭时刻的气缸容积,因此3种控制方式的进气动态特性并不相同。

另外,系统引入CVVL机构后,发动机充量控制比节气门控制有了更复杂的控制策略组合,有CVVL+TB+VVT,CVVL+VVT,CVVL+TB 和 CVVL单独控制4种策略。同时,从起始进气量达到目标进气量,切换过程有更多机构参数可以调整:(1)通过TB控制不同歧管压力,TB控制负荷比例越高,则CVVL控制比例越低;(2)进排气VVT的动态响应速度(用VVT从开始位置到达目标位置需要的时间表示);(3)CVVL动态响应速度(用CVVL从初始升程到达目标升程的时间表示)。不同控制策略和控制参数组合,对发动机充量动态性能可能有复杂的影响[6-8]。

图1中,CVVL,TB和VVT 3种机构组合控制时,实际进气量ml和目标进气量(图中细线)相比,进气量存在波动。设进气量上冲、下跌波动两个峰值的差异为Δml。

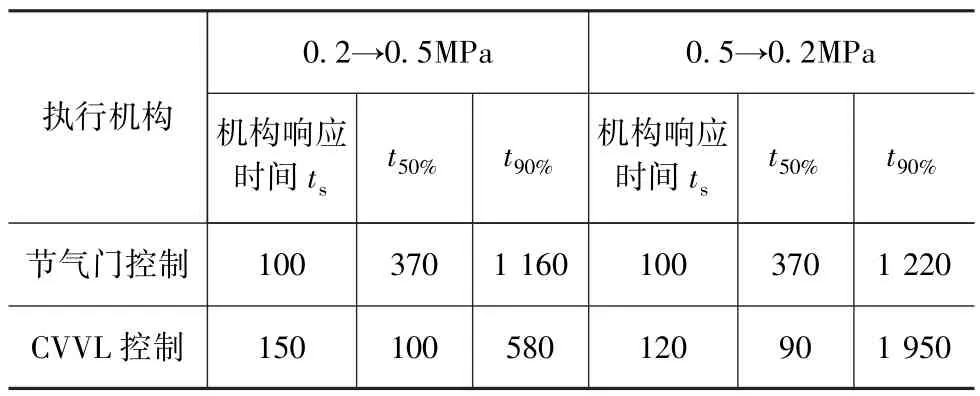

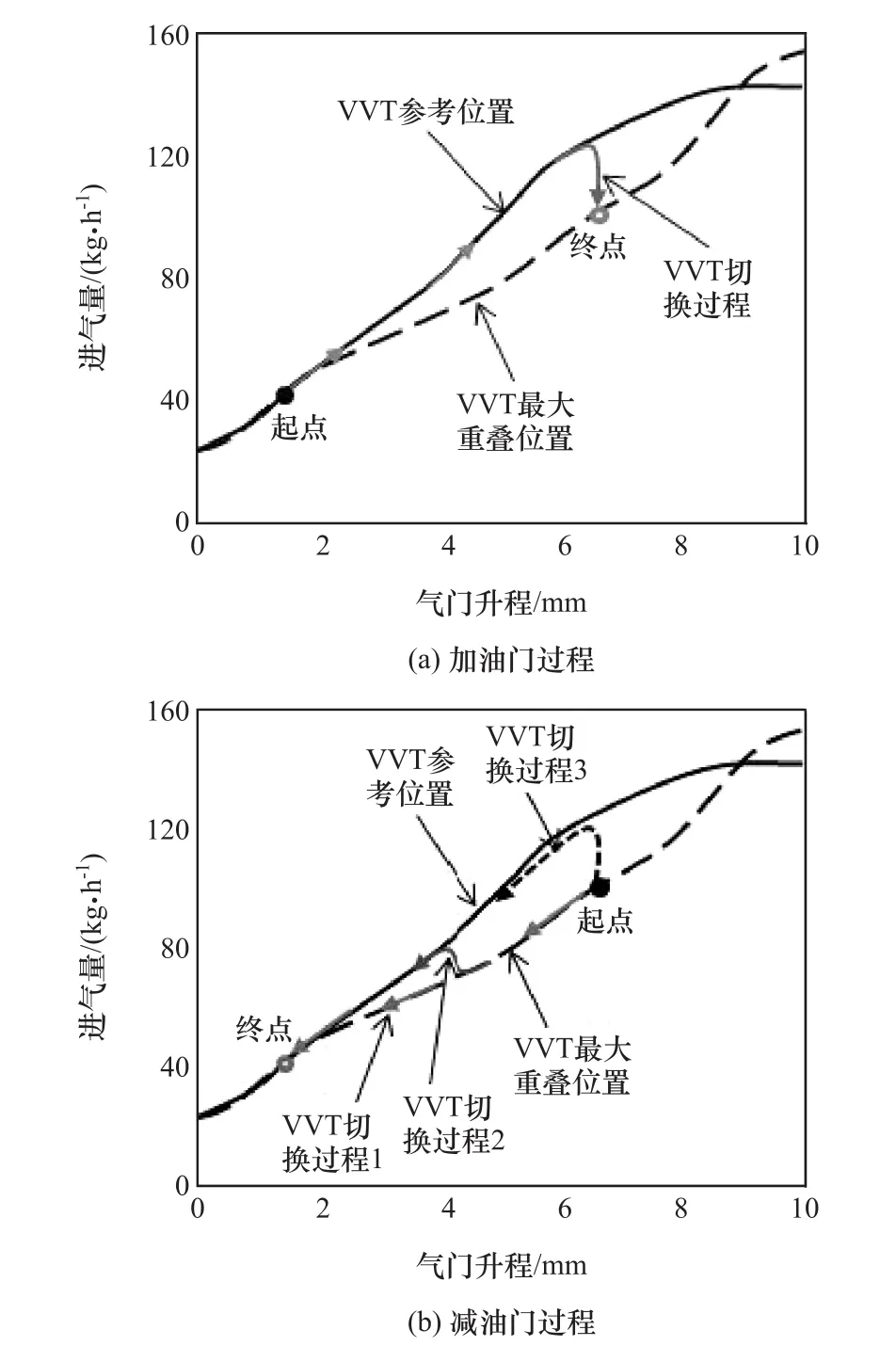

图2为2 000r/min,BMEP 0.2→0.5MPa和 0.5→0.2MPa切换时,节气门开度保持不变,CVVL和VVT组合控制方式下,每个执行器以最大加速度移动到目标位置,发动机进气过程变化情况,图中显示的进气过程不平顺。0.2→0.5MPa切换时,ml先快速上冲,然后迅速下跌,Δml达到 6kg/h,相当于15.5%的波动幅度。0.5→0.2MPa切换时,ml先快速上冲,Δml达到5.7kg/h,相当于11%的波动幅度,然后迅速下跌,再上升,Δml达到4.6kg/h,相当于11.5%的波动幅度。进气量的这种波动在车辆驾驶中会造成发动机转速抖动,从而影响驾驶感受。因此有必要调整和优化控制策略和参数,使工况切换时进气过程变得平顺。参数优化要同时兼顾从踏板开始动作到进气量到达目标进气量的时间,从而保证车辆的加速性能。

图2 CVVL和VVT组合控制方式下发动机进气过程

本文中将讨论从一个稳态工况点到另一个稳态工况点的过渡工况产生进气波动问题的机理。为避免上述进气波动问题,缩短加速时间,本文中将介绍节气门开度、气门升程和 VVT三者协同控制的方法。

1 测试方法和定义

为深刻理解CVVL发动机各个负荷控制机构及其组合控制对发动机充量控制的影响,揭示工况切换时产生进气量不平顺的机理,优化发动机动态响应性能,找到最优控制策略和最优控制参数组合,选择在一台4缸1.5L增压直喷(gasoline direct injection,GDI)发动机进行测试和优化,发动机参数如表1所示。测试发动机上安装了所有必要的传感器和排放测试设备,并在稳态工况下,完成节气门开度、气门升程、VVT正时、点火角和喷油量的优化。

表1 GW4B15T发动机技术参数

测试分4步进行:第1步,对节气门、CVVL和VVT 3个执行机构单独进行动态响应特性和进气量动态响应特性的测试;第2步,在特定工况下优化CVVL,VVT和节气门动态响应控制参数,找到最优控制规律;第3步,在该工况下对机构不同组合策略下进气量动态响应时间进行测试,找到不同机构最优组合策略;第4步,在不同工况条件下优化控制参数,并进行动态响应时间测试,确定最优控制规律的普遍适用性[9]。

为便于分析,将起始进气量定义为m0,目标进气量为m100%,加减油门过程进气量定义两个点,到达目标进气量的50%定义为m50%,到达90%定义为m90%。图3(a)为加油门过程,图3(b)为减油门过程,进气执行机构开始动作为0时刻,结束动作时刻为ta,进气量到达50%,90%和100%目标进气量对应时刻分别定义为t,t和t[10]。50%90%100%

图3 动态响应时间定义

2 CVVL和节气门动态控制特性

测试选择2 000r/min,将VVT固定在参考位置,即进排气VVT处在重叠角最小的位置。分别用节气门开度TOA(CVVL固定在8.5mm)和CVVL升程(节气门开度固定在24°)控制发动机负荷,测试平均有效压力(brake mean effective pressure,BMEP)从0.2→0.5MPa和0.5→0.2MPa切换时发动机进气量变化,测试结果如图4所示。

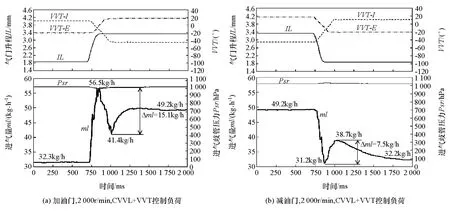

(1)节气门开度控制方式0.2→0.5MPa时,节气门开度从 7.1°提升到 11.8°,ta需要 100ms,t50%需要370ms(空气量从 m0=32kg/h上升到 m50%=44kg/h),t90%需要 1 160ms(m90%=53.6kg/h)。 0.5→0.2MPa 时,TOA 从 11.8°降低到 7.1°,ta同样需要100ms,t50%同样需要 370ms(空气量从 m0=56kg/h达到 m50%=44kg/h),t90%需要 1 220ms(m90%=34.4kg/h)。

(2)CVVL升程(intake valve lift,IL)控制方式0.2→0.5MPa时,IL从 2.4提升到 3.2mm,ta需要150ms,t50%仅需要 100ms,t90%需要 580ms。 0.5→0.2MPa时,IL从3.2降低到 2.4mm,ta=120ms,t50%仅需要 90ms,t90%需要 1 950ms。

图4 2 000r/min时节气门和CVVL机构动态控制比较

将上述测试结果汇总成表2,比较两种控制方式。从0.2→0.5MPa,尽管节气门自身响应时间比CVVL控制方式短,但CVVL进气动态响应时间明显比节气门方式短,特别是t50%时间。这是因为节气门距离气缸更远,进气增加或减少所需的流动时间更长。从0.5降低到0.2MPa,节气门自身响应时间ta仍为100ms,而CVVL机构略微加快,从150缩短到120ms;达到 m50%,CVVL的动态响应时间 t50%明显更短,但达到m90%,CVVL的t90%比节气门方式需要更长。这是因为CVVL自身动态响应速度更快,因此达到目标进气量50%响应更快,同时歧管压力更高,因而达到90%进气量下降更缓慢,需要时间更长。

表2 节气门和CVVL动态响应时间比较

观察图4测试结果中还发现,单独使用CVVL控制方式,进气量存在波动的现象。在加油门从m50%到m90%时进气量先突然增加,然后快速下降,再缓慢上升,Δml达到2kg/h;减油门时进气量突然下降,然后反弹,再缓慢下降,Δml达到3kg/h。而节气门开度控制方式不存在上述现象,显然这种现象与CVVL动态响应更快的控制特点有关。

3 VVT动态控制特性

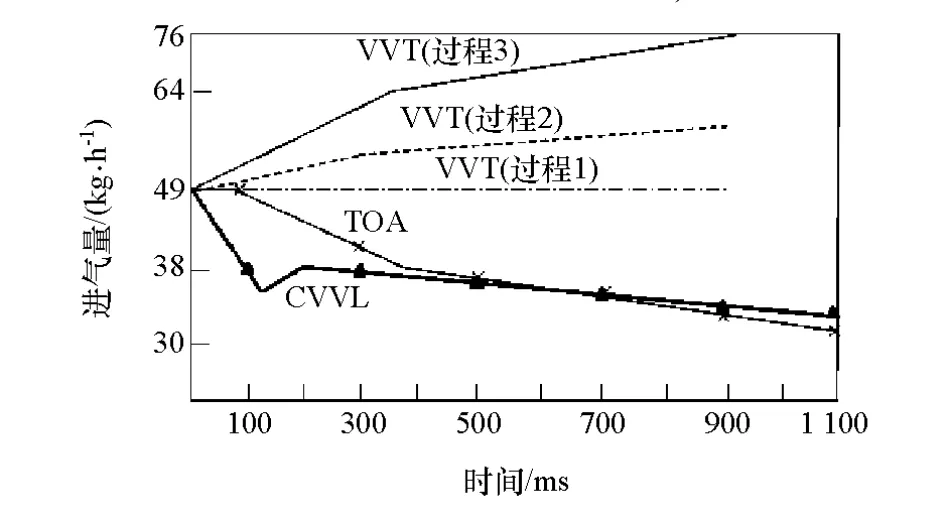

下面研究VVT的动态响应特性,同样选择发动机转速2 000r/min。由于从怠速到大负荷加油门时,进排气VVT从参考位置移动到最佳工作位置,而最佳工作位置对于本项目接近最大重叠位置(进排气VVT重叠角最大的位置),因此设定进排气VVT在参考位置和最大重叠位置间切换,即在VVT的两个极端位置之间切换。设定节气门全开(歧管压力1 018hPa),由CVVL升程控制负荷。进气量的动态切换过程变换如图5所示。由图可见:进气量在负荷增加时先增加到56.5,然后下降到41.4kg/h,再缓慢上升,Δml达到 15.1kg/h,波动幅度36.5%;负荷减小时进气量从49.4下跌到31.2,然后反弹到38.8kg/h,再缓慢下降,Δml达到7.5kg/h,波动幅度24%。进气波动远超CVVL单独控制,这样大的进气波动,对驾驶性会产生严重影响。

为理解进气波动严重的原因,下面进一步测试VVT单独控制时的进气动态响应特性。首先,在2 000r/min,0.2MPa时,节气门保持全开,CVVL升程固定在1.77mm,进排气VVT从参考位置切换到最大重叠位置,测量进气量的变化,结果如图6(a)所示,进气量从31.3下降到 23.2kg/h。同样,在

图5 2 000r/min时CVVL和VVT组合动态控制

0.5 MPa时,节气门保持全开,CVVL固定在3.3mm升程,VVT从最大重叠位置切换到参考位置,进气量从48.8上升到79.5kg/h,如图6(b)所示。

图6 VVT切换时进气量的变化

由于0.2MPa时进排气 VVT在参考位置,0.5MPa时在最大重叠位置,参考位置进气量显著高于最大重叠位置,因此系统控制从0.2→0.5MPa切换时,VVT从参考位置切换到最大重叠位置,进气量下降;从0.5→0.2MPa切换时,VVT从最大重叠位置切换到参考位置,进气量会增加。

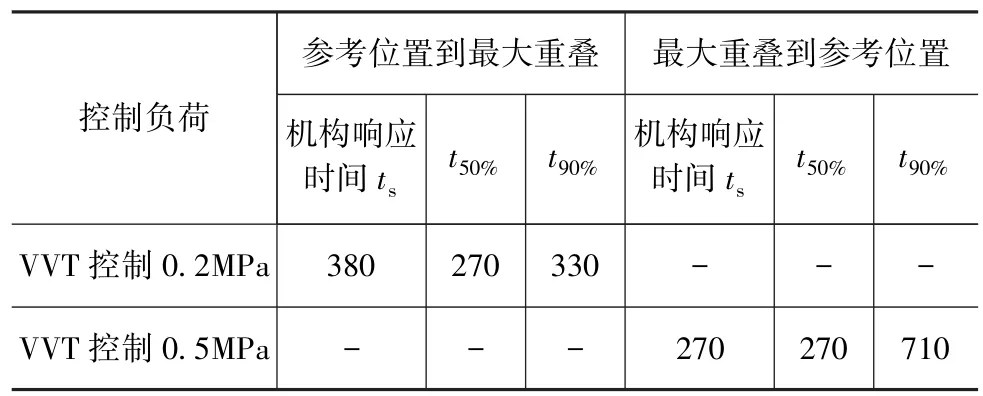

将图6中VVT动态响应时间汇总,如表3所示。0.2MPa从参考位置切换到最大重叠位置,VVT自身动作时间 ta为 380ms,t50%为 270ms(31.2到27.2kg/h),t90%为330ms(31.2到24kg/h)。 0.5MPa时,从最大重叠位置切换到参考位置,VVT自身动作时间 ta为 270ms,t50%需要 270ms(48.7到 64kg/h),t90%需要 710ms(48到 76.3kg/h)。显然,0.2MPa时,进气量动态响应时间更短一些,这是因为发动机转速和歧管压力相同的情况下,进气量小,进气时间短,进气量大,进气时间长。

表3 VVT动态响应时间 ms

综上,0.2MPa时VVT切换,进气量变化较小;0.5MPa时,进气量变化较大。VVT的t50%时间介于节气门和CVVL之间,但t90%的动态响应时间比节气门和CVVL控制更短。

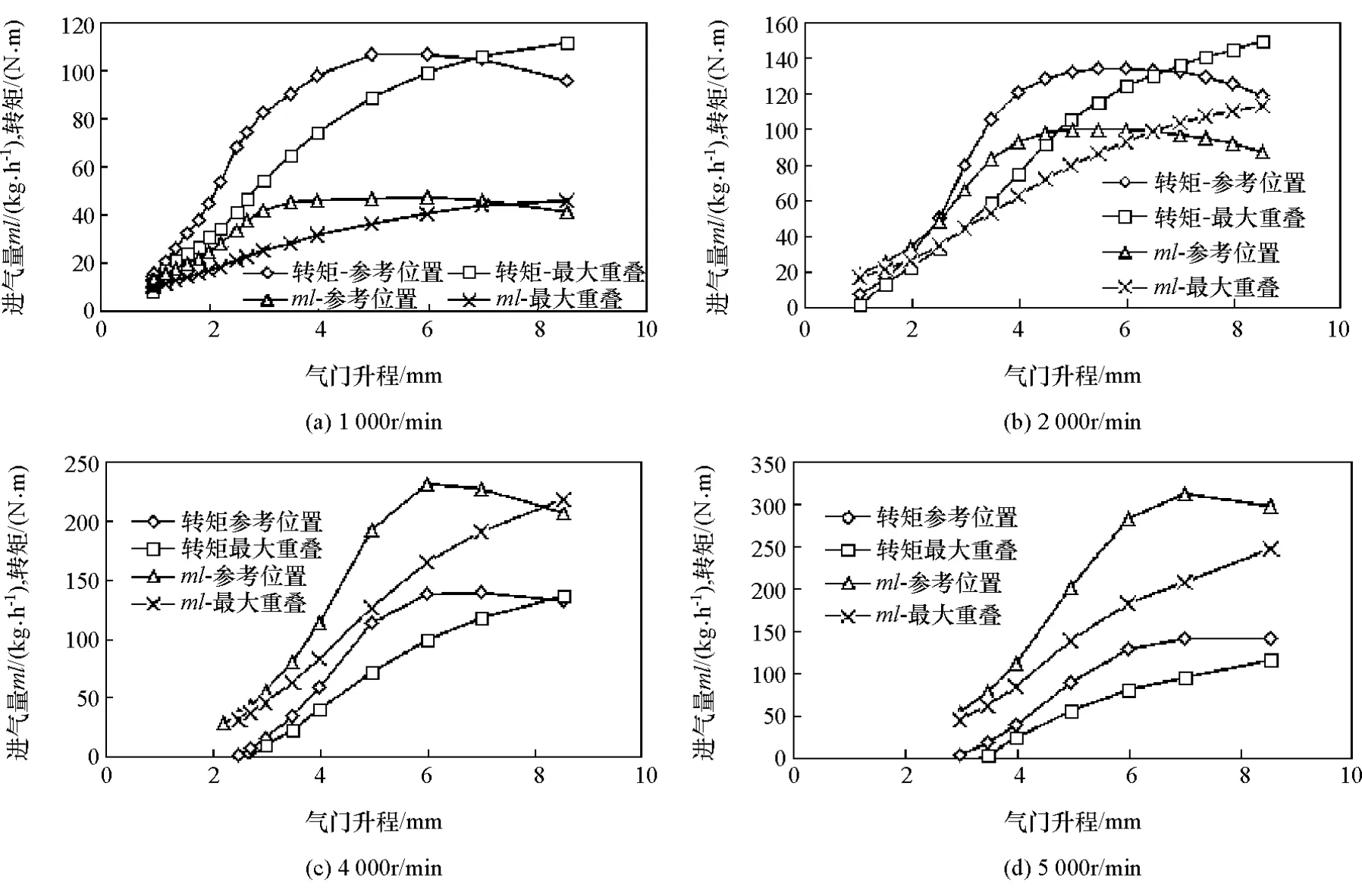

进排气VVT在参考位置和最大重叠位置时进气量随气门升程变化如图7所示。小升程时,参考位置和最大重叠位置进气量差距小,这可以解释0.2MPa时,进气量变化较小的原因。随着升程的增加,两者进气量差距逐渐扩大,0.5MPa时,升程增加,因此进气量差距也较大。显然,加油门过程中,当VVT切换较快,CVVL升程增加慢时,VVT切换在小升程完成,则进气量变化较小;减油门过程中,当VVT动作越慢,CVVL升程降低越快时,VVT切换在小升程完成,则进气量变化较小。

图7 进排气VVT在参考位置和最大重叠位置时进气量随气门升程变化(2 000r/min)

4 动态控制参数优化

4.1 简化模型

为了理解各个控制机构组合控制效果,将CVVL、节气门和VVT 3个机构的进气量动态变化过程简化为图8和图9模型,假定起始0-50%,50%-90%和90%-100%进气的变化过程为直线,3个机构的起始指令动作时刻完全相同。

(1)加油门:加油门过程简化模型如图8所示,显然0-100ms的进气主要由CVVL决定,因为CVVL进气的动态响应速度非常快,可以在100ms内达到50%进气量;100-200ms,由于CVVL引起的进气量下降,以及VVT引起的进气量下降,而TOA增加的进气较少,因此组合进气下降;200-250ms,由于VVT下降速度加快,组合进气量继续下降;250ms后,VVT已经达到最低,随着CVVL和TOA上升,组合进气量逐步上升,直至达到目标进气量。如果目标工况要保持在0.5MPa,需要采用CVVL和节气门某种组合,如CVVL和节气门各控制目标进气的50%,显然不同CVVL和节气门组合对进气量动态响应也是有影响的。

图8 加油门进气量动态变化过程简化模型

按照上述加油门过程简化模型,如果要消除0-100ms上冲,100-300ms进气下降,有以下3种方法:降低CVVL动态响应速度,如图8中CVVL降速线,以降低0-50%阶段进气峰值;调整VVT动态响应速度,避免VVT达到最低的时刻与CVVL进气量下降时刻叠加,按照图7(a),VVT动态响应速度要尽量快,在小升程进行VVT切换,以减小切换时进气充量的变化幅度;降低CVVL在进气控制中的比例,增加节气门的比例,以减小CVVL进气量在100-200ms下降的影响。上述措施会影响进气的动态响应速度,CVVL动态响应速度越慢,比例越低,进气动态响应速度越慢。

(2)减油门:同理,减油门过程简化模型见图9,图中所示减油门过程中VVT切换过程与图7(b)一致。如果CVVL和VVT按照切换过程1到达目标位置,则不会出现减油门进气上冲现象;如果CVVL和VVT按照过程2到达目标位置,则在下降过程中会出现较小幅度的进气量上升;如果CVVL动作开始时刻迟于VVT,减油门过程按照切换过程3完成,则减油门开始时进气量出现较大的上冲,然后随气门升程下降快速下降。

图9 减油门进气量动态变化过程简化模型

按照上述减油门过程简化模型,要消除VVT和CVVL配合引起的进气量上冲和下跌问题,可以采取如下措施:适当增加VVT滤波时间,降低VVT动态响应速度;CVVL保持较高的动态响应速度,按照图9过程1或过程2切换,以减小VVT切换时的进气量波动;降低CVVL比例,增加节气门在组合进气中的比例,以减小CVVL进气量下跌的影响,与加油门过程不同,增加节气门比例可加快达到目标进气量的时间,因为节气门控制在减油门过程中,达到目标进气量的时间更短。

如果各机构动作始点时刻不同,叠加控制效果与上述分析相同,例如延迟CVVL起始动作时刻,加油门进气量波动幅度下降,但减油门会出现空气量上冲的现象。

4.2 CVVL和节气门组合比例的影响

图10为2 000r/min,0.2和0.5MPa,CVVL 升程和节气门开度以不同组合比例切换,不同组合意味着切换起始和终了不同的歧管压力。由图可见:在①的切换过程中,节气门开度不变,即歧管压力保持为1018hPa,负荷切换100%由CVVL控制;在②的过程中,歧管起始压力降低到800hPa,终了压力保持为1 018hPa不变,负荷切换由CVVL和节气门开度组合完成;同样,在③的过程中,歧管起始压力进一步降低到600hPa,终了压力降低到860hPa;在④的过程中,歧管起始压力降低到415hPa,终了与③相同;在⑤的过程中,起始和终了气门均处在全升程,负荷切换100%由节气门开度控制,即相当于非CVVL发动机。

图10 CVVL和节气门不同组合

在①的切换过程中,动态响应时间最短,但进气量波动幅度最大。在⑤的过程中,动态响应时间最长,但进气量波动幅度最小。②③④的切换过程,动态响应时间和波动幅度介于①和⑤两者之间,不同歧管压力对进气波动影响测试结果汇总见表4。

表4 不同控制策略动态响应比较

图11为不同歧管压力下的动态切换过程的详细分析。随着歧管压力降低,CVVL升程提高,VVT在不同升程处切换,进气波动范围也不相同。加油门过程,如图11(a)所示,CVVL动作速度较快,首先沿600hPa VVT参考位置曲线到达目标升程,产生第一个进气量峰值,此时VVT和歧管压力上升动作较慢,对进气影响较小。随着歧管压力上升,进气量快速上升,产生最大进气量峰值。当VVT切换到最大位置后,进气量下降到目标进气量水平。如果起始歧管压力较高(如800hPa),当CVVL到达目标升程位置时,进气量高于目标进气量,即第一个峰值已经高于目标进气量。随着歧管压力上升引起进气量继续增加,加油门时会出现第二个更大的进气量峰值,VVT切换后再下跌到目标进气量的现象。如果起始歧管压力降低到600hPa以下,如415hPa,CVVL初始位置高于目标升程位置,CVVL升程下降,引起进气量下跌,随着歧管压力上升和VVT切换,进气量达到目标位置,进气量波动大小取决于歧管压力和VVT的配合。当CVVL处在全升程不变时,在全升程附近VVT切换引起的进气量波动范围较小,因此进气较平顺。

减油门过程如图11(b)所示,CVVL同样首先沿1 000hPa VVT最大重叠位置曲线到达目标升程,进气量下降,当VVT切换时,进气量出现微小反弹,随歧管压力下降到600hPa,达到目标进气量。如果歧管压力更快达到目标歧管压力,进气量低于目标进气量,随着VVT切换,逐步上升到目标进气量。如果起始歧管压力低于1 000hPa,如800hPa,进气量曲线下移,有助于降低进气波动,但CVVL起始升程增加,移动距离增加,移动时间增加,因此在CVVL未达到目标位置前,VVT进行切换,进气量波动会有所增加。如果VVT切换显著快于CVVL,在较大升程进行切换,则在任何歧管压力下减油门均会出现进气量上冲。

随着歧管压力降低,进气量曲线下移,CVVL升程变化下降,有助于降低进气量波动。图10过程③是较优的控制方式,歧管压力从650hPa到800hPa,是动态响应时间和进气量波动幅度较好的折衷,同时,CVVL升程和节气门开度在切换过程中动作较小,有利于延长机构的寿命。

综上,增加节气门控制比例,降低歧管压力,从而降低CVVL比例,可以减小进气量波动。但过低的歧管压力,会降低进气量动态响应速度,造成动态响应时间明显增加。因此,存在最佳歧管压力,使进气波动和动态响应时间达到最佳折衷。

4.3 VVT和CVVL响应速度的影响

在前面的试验中,CVVL和VVT的动态响应速度均为最快,滤波时间均为0.01s。加油门和减油门过程中,进气均表现出不同程度的波动现象,特别是节气门全开,完全由CVVL控制负荷时,进气波动严重,如图5所示。下面研究CVVL和VVT的动态响应速度对进气特性的影响,滤波时间越长,机构动态响应速度越慢。为方便试验,加减油门采用相同的滤波时间。

如果VVT滤波时间保持在0.01s,将CVVL滤波时间延长到1s,结果如图12(a)所示。加油门过程的进气量动态响应速度明显降低,t50%延长到2 027ms,t90%延长到3 930ms。减油门过程出现进气量上冲现象,Δml=10kg/h,动态响应时间 t50%下降到674ms,t90%下降到910ms。如果CVVL滤波时间调整到0.75s时,如图12(b)所示。加油门过程仍有上冲现象,Δml=10kg/h,但小于CVVL滤波0.01s的情况。动态响应时间缩短,t50%为280ms,t90%为810ms。减油门过程仍出现进气量上冲现象,Δml=9kg/h,动态响应时间 t50%为 290ms,t90%为 510ms。因此加油门时CVVL滤波时间0.75s控制效果优于0.01和1s,而减油门时0.01s效果相对较优。

图12 CVVL动态响应速度对进气量波动的影响

图13 VVT动态响应速度对进气量波动的影响(2 000r/min,Psr=600~1 000hPa)

如果CVVL保持最快响应速度,滤波时间保持在0.01s,VVT响应速度的滤波时间增加到0.6s时,如图13(a)所示。加油门进气量首先随CVVL的增加迅速增加,表现出明显的过度上冲,峰值进气量达到73.6kg/h。当VVT从参考位置切换到最大重叠位置时,进气量随VVT切换下降到目标进气量,Δml达到21.1kg/h。减油门过程则表现平顺,没有进气上冲或急速下跌反弹现象。如果将VVT滤波时间缩短,如0.15s,结果如图13(b)所示。与图13(a)相比,仅加油门过程的进气量上冲时间变短,上冲幅度没有明显下降,但减油门过程进气平顺。因此加油门时VVT滤波时间0.01s控制效果相对较优,而减油门0.6和0.15s差异不大,但均优于0.01s。

上述测试结果说明,在 2 000r/min时,0.2→0.5MPa加油门时,可以选择VVT滤波时间0.01s,CVVL 0.75s;0.5→0.2MPa减油门时,可以选择VVT滤波时间0.6s,CVVL 0.01s,作为相对最优的控制方案。

上述结论与4.1节简化模型的结论完全一致。

4.4 不同控制策略的动态响应特性

表4为 2 000r/min,0.2和 0.5MPa之间切换时,不同控制策略的动态响应时间和进气量波动范围的比较。TB+VVT控制方式动态响应时间最长,但进气量波动范围Δml最小,Δml=0。CVVL+VVT动态响应最快,但进气量波动范围Δml最大,加油门Δml=25kg/h,减油门 Δml= 11kg/h。 CVVL+TB 方式当歧管压力从415切换到1 000hPa时,加油门进气量波动为0,但减油门波动较大,Δml=20kg/h。CVVL+TB+VVT控制方式的动态响应速度与起点和终点的歧管压力有关,即与CVVL和TB在进气量的控制比例有关,800和1 000hPa之间切换时,动态响应速度最快,加油门进气量波动也最大,Δml=20kg/h,但减油门波动较小。降低歧管压力 600和860hPa之间切换时,加减油门的动态响应速度和进气量波动均达到比较优化的结果,如果进一步优化CVVL和VVT动态响应速度,可以达到最优的控制效果。

从表4可以得到如下结论:相比于TB+VVT控制方式,CVVL+TB+VVT控制方式比其他3种控制方式达到更优的控制效果,在最佳歧管压力时,进气量波动相对最小,同时可以显著提升动态响应速度。加油门进气动态响应时间t50%从310下降到100ms,t90%从840下降到120ms;减油门t50%响应时间同样明显缩短,从450缩短到200ms,但t90%从590略延长到600ms。

5 不同转速和进气量下CVVL和VVT响应速度

要把2 000r/min得到的结论扩展到所有工况,首先需要理解不同转速和负荷时,VVT位置和CVVL升程的关系,以及VVT在参考位置和最大重叠位置时进气量的差异。图14为稳态工况下,进排气VVT在参考位置和最大重叠位置两个极端位置时,不同发动机转速进气量和输出转矩曲线。通过观察可以发现如下结论。

(1)小升程时,VVT位置对进气量和输出转矩影响较小。1 000r/min小于1mm时,2 000r/min在小于1.5mm范围内,4 000r/min小于3mm范围内,5000r/min在小于3.5mm范围内。

(2)接近全升程,VVT切换对进气量的影响不确定,不同转速,可能上升,可能下降。低速时,VVT最大重叠位置的进气量和输出转矩大于参考位置,1 000r/min超过16%,2 000r/min超过25%。4 000r/min时两者输出转矩相同。5 000r/min时,VVT参考位置大于最大重叠位置。

(3)在上述升程位置中间时,进排气VVT在参考位置时的进气量和输出转矩均大于最大重叠角时。如1 000r/min,3到5mm升程范围时高出38%到 50%;2 000r/min,5mm 时高出 30%;4 000r/min,6mm时高出38%;5 000r/min,7mm时高出50%。同样,进排气VVT在参考位置进气量均比最大重叠位置高,如1 000r/min,3到5mm升程范围时高出30%到68%;2 000r/min,5mm时高出29%以上;4 000r/min,6mm时高40%。5000r/min,7mm时高50%。

图14 VVT在两个极端位置时的输出转矩和进气量

(4)在大升程VVT参考位置时,输出转矩对升程不敏感,如4000r/min超过6mm升程,5000r/min超过7mm,输出转矩不再随升程上升而上升,而是出现下降趋势。而最大重叠位置时,输出转矩随升程几乎始终呈线性变化,并没有出现缸内残余废气大量增加而影响进气量和转矩输出的现象[1]。

(5)进气量在VVT参考位置时,同样出现对升程不敏感的现象,只是出现在更小升程时。低速时,如1 000r/min,在3mm后进气量近乎不再上升;高速时,如5 000r/min,在7mm之后。

上述现象的原因如下。

(1)在大负荷全升程时,较大的气门重叠角,意味着更充分的换气,即更大的进气量和更大的转矩输出,因此低速大负荷,如1 000和2 000r/min接近全升程时最大重叠位置进气量更大。但高速大负荷时,如5 000r/min大负荷,由于进气量大,换气时间短,而VVT参考位置残余废气少,因此VVT参考位置进气量更大。

(2)随着升程下降,意味着进气门开启持续期下降,推迟进气门开启和提前关闭。在VVT最大重叠位置,由于排气门开启推迟,造成缸内残余废气量较多,同时气门重叠角较小或者没有重叠角,因此扫气弱或者无扫气;另一方面由于进气门开启和关闭提前,减少了气缸有效进气容积,因此进气量小,导致输出转矩较小。反之,在VVT参考位置,排气门提前开启,减少缸内残余废气;进气门推迟开启和关闭,进一步增加气缸有效进气容积,因此进气量较大。

(3)随着气门升程进一步减小和负荷进一步下降,残余废气量和进气量下降,歧管和缸内压差接近临界状态,进气流速在整个进气过程中几乎不变,因此对进气门和排气门开启关闭时刻不敏感,流量只取决于气门升程大小,两者呈线性关系。特别是高速时,进气时间短,活塞运动速度更快,因此较大升程时,对进排气门开启和关闭时刻已经不敏感了。

(4)VVT在参考位置时,由于缸内残余废气少,歧管与缸内压差大,造成进气流动速度随升程上升更快,因此更早达到该转速的最大气缸充量。之后,进气量不再随升程提高而上升。转速越高,最大进气量越大,因此达到最大进气量需要的升程越大。反之在最大重叠位置时,进气流动速度相对较低,气缸充气慢,一般到最大升程时,才达到最大进气量,而在5000r/min在最大升程还没有达到最大进气量。

综上,上述稳态各个转速和工况下测试结果,与2 000r/min结果类似,因此在2 000r/min得到的优化发动机动态工况控制和优化方法的结论具有普遍性。

6 结论

(1)CVVL、节气门和VVT单独动作所引起的进气量动态响应过程不相同,0-50%进气过程,CVVL引起的进气量动态响应最快,其次是VVT,节气门最慢。50%-90%进气过程,以及90%-100%进气过程,VVT的进气量动态响应最快,其次是节气门,CVVL最慢。

(2)用CVVL+TB+VVT负荷协同控制,实现目标进气过程。对于每个工况点,通过节气门控制实现最佳歧管压力,从而降低CVVL控制比例,提高进气平顺性。同时以最佳歧管压力进行切换,CVVL升程和节气门开度在切换过程中动作较小,有利于延长机构寿命。

(3)加油门进气平顺性和动态响应速度的最佳平衡是:VVT保持最快响应速度,滤波时间0.01s,同时增加滤波时间降低CVVL动态响应速度,如采用0.75s,可以避免VVT和CVVL两者进气下跌叠加,同时节气门开度的增加可以补偿CVVL造成的进气量下跌。

(4)减油门进气平顺性和动态响应速度的最佳平衡是:CVVL保持最快响应速度,采用0.01s滤波,增加VVT滤波时间,如0.6s,以降低VVT动态响应速度,同时避免 VVT响应速度过慢造成的进气反弹。

通过采用上述负荷协同控制和动态补偿策略,加减油门进气量和发动机输出转矩平顺,在各转速和负荷条件下动态响应时间比节气门控制方式均显著缩短。