非碱性氮化物催化裂化生焦研究

2018-10-11李福超张久顺魏晓丽

李福超, 王 迪, 张久顺, 魏晓丽

(中国石化 石油化工科学研究院, 北京 100083)

近年来,原油重质化和劣质化的趋势日益明显,催化裂化装置在加工常规原料时掺炼渣油、焦化蜡油等劣质原料的比例不断增加。与减压蜡油相比,劣质原料的突出特点是含氮化合物的含量较高。催化裂化原料中的含氮化合物,可分为碱性氮化物和非碱性氮化物。碱性氮化物主要是具有吡啶环结构的化合物,包括吡啶类、喹啉类、苯并喹啉类和苯并吖啶类等;非碱性氮化物主要是具有吡咯环结构的化合物,包括吲哚类、咔唑类和苯并咔唑类等[1]。

由于碱性氮化物对催化裂化催化剂的影响显著,因此关于碱性氮化物的研究相对较多。Fu等[2]研究发现,吡啶对催化裂化反应的抑制程度与苯相当,而喹啉比萘严重。刘银东等[3]研究认为,焦化蜡油中的含氮化合物及稠环芳烃类化合物的竞争吸附效应很强,是催化裂化过程快速生焦的重要原因。Corma等[4]研究发现,碱性氮化物吸附在酸性中心后,对邻近的酸性中心产生诱导效应,导致催化剂的中毒程度并不与碱性氮化物的浓度呈现简单的线性关系。陈小博等[5]研究认为,喹啉对催化剂的毒害作用比吡啶严重,喹啉对USY型和ZSM-5型催化剂的毒害作用基本相同。

在催化裂化原料的含氮化合物中,非碱性氮化物的比例为60%~70%,然而有关非碱性氮化物的研究却很少引起重视。笔者采用非碱性氮化物吲哚作为模型化合物,在减压蜡油体系下,研究吲哚的催化裂化反应路径;采用吡啶吸附红外、XPS对积炭催化剂进行表征,探究吲哚生焦对催化剂酸性中心及表面性质的影响,从而明确非碱性氮化物在催化裂化过程中转化和生焦的反应机理,为催化剂设计与新工艺开发提供理论指导。

1 实验部分

1.1 原料和催化剂

原料为模型化合物和重质油,其中模型化合物为非碱性氮化物吲哚,由日本东京化成工业株式会社生产,纯度为99.0%,相对分子质量为117.15;重质油为大庆减压蜡油(VGO),主要性质列于表1。通过向大庆减压蜡油中添加一定质量的吲哚,调配得到高氮原料油(IVGO),其中吲哚的质量分数为2.0%,总氮质量分数为3000 μg/g。

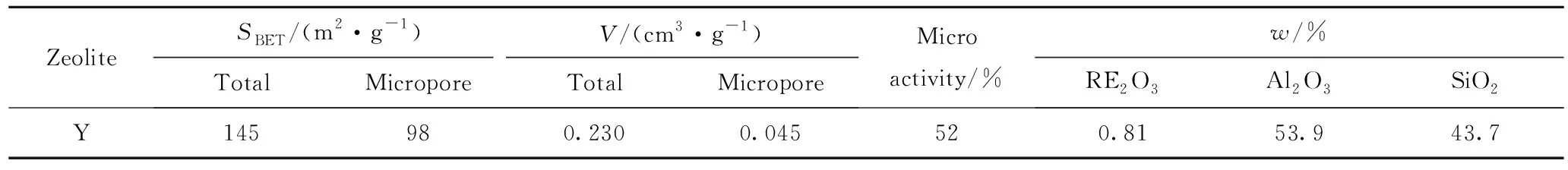

实验所用催化剂为NTO-13,中国石化催化剂分公司生产。使用前在800℃下经100%水蒸气老化17 h,其主要物化性质列于表2。

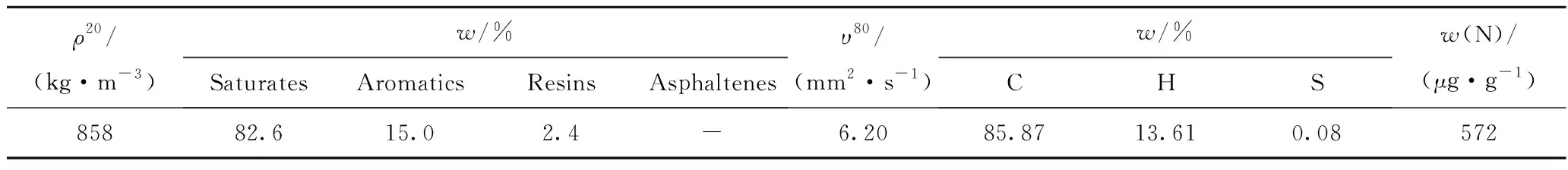

表1 大庆减压蜡油性质Table 1 The properties of Daqing vacuum gas oil

表2 NTO-13催化剂的主要物化性质Table 2 Physical properties of catalytic cracking catalyst NTO-13

1.2 实验方法

采用小型固定流化床催化裂化装置(FFB)进行实验,催化剂装填量为240 g。原料油经预热后,由进料泵注入到装有催化剂的流化床反应器内,进行催化裂化反应;然后用水蒸气对催化剂和液体产物进行汽提,通入氧气对催化剂进行烧焦再生;反应产物经冷凝系统分离成气体产物和液体产物。气体产物通过气相色谱分析得到裂化气详细组成;液体产物进行模拟蒸馏,得到汽油(初馏点~205℃)、柴油(205~350℃)和重油(>350℃)等馏分的质量分数;沉积了焦炭的催化剂在线烧焦,由在线分析仪测量烟气组成,结合烟气的总量可以计算出焦炭的量,进而得到焦炭产率。

1.3 表征计算

采用美国Dionex公司ICS-3000型离子色谱仪测定汽提水中铵离子的浓度。采用GC-MS对汽油和柴油馏分中的氮化物进行定性分析,采用GC-NCD对其进行定量分析。采用傅里叶变换离子回旋共振质谱仪测定重质原料油及重油馏分中氮化物的类型和含量。

采用Thermo Scientific公司的 ESCALab250型X射线光电子能谱仪对催化剂进行XPS分析,激发源为单色化AlKαX射线,能量为1486.6 eV,功率为150 W;结合能用烷基碳或污染碳的C1s峰(284.8 eV)校正。

采用吡啶吸附红外光谱法(Py-FTIR),利用美国BIO-RAD的FTS3000型傅里叶变换红外光谱仪表征催化剂的酸性。红外谱图中波数1540~1550 cm-1为Brönsted酸特征谱带,波数1450~1460 cm-1为Lewis酸特征谱带。

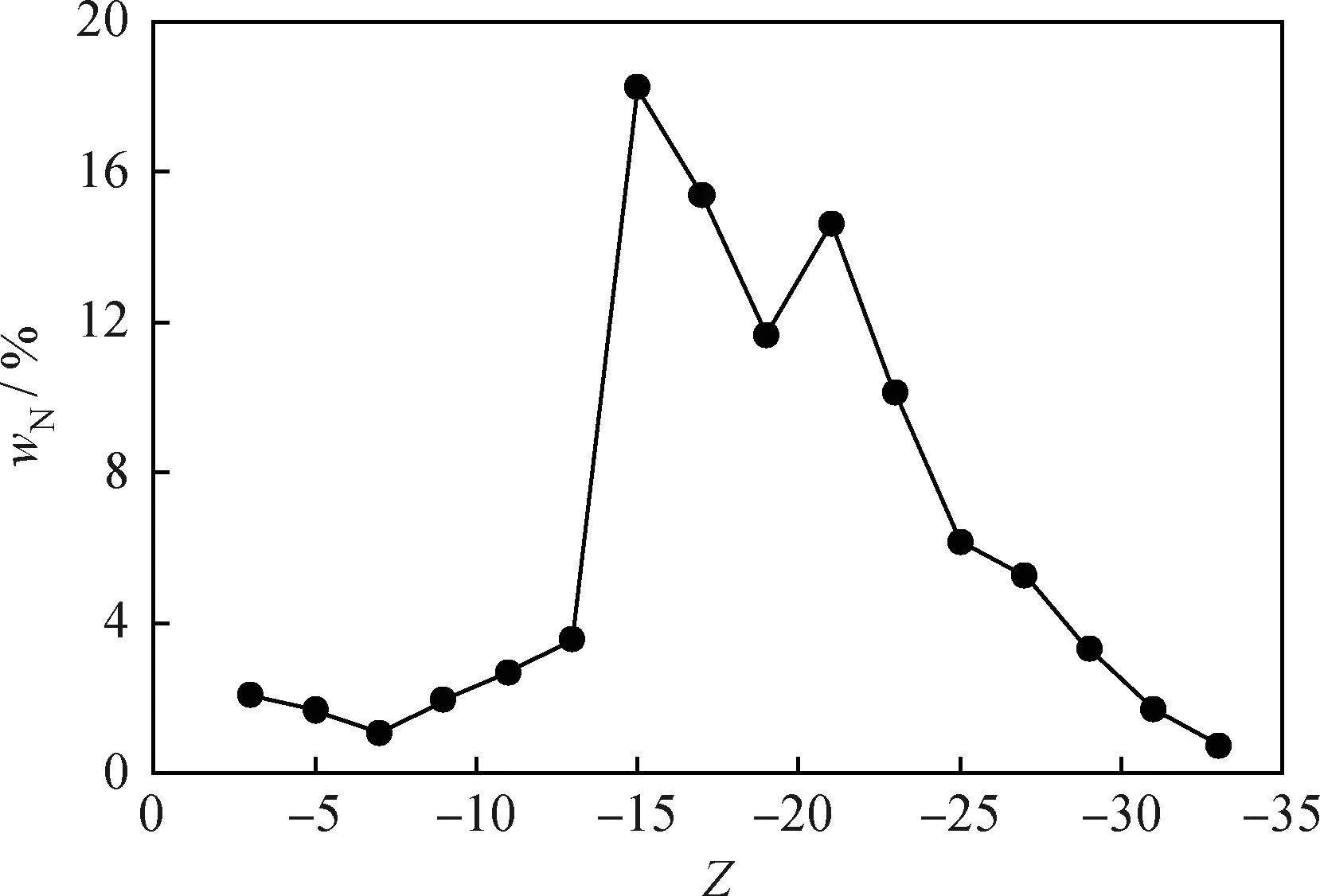

为了便于分析裂化反应前后氮化物的转化及分布,参考硫传递系数[6],定义氮传递系数(NTC):裂化产物中某馏分或某氮化物的氮质量分数除以原料油的氮质量分数再乘以100%。积炭催化剂的氮传递系数由减差法获得。图1为大庆减压蜡油的氮化物类型分布。由图1可见,大庆减压蜡油的氮化物主要分布于缺氢指数-15、-17和-21处,其结构为带有较大烷基侧链的咔唑和苯并咔唑类化合物。由于大庆减压蜡油的氮含量很低,因此在计算高氮原料油的氮化物转化时,扣除大庆减压蜡油氮化物的影响。

图1 大庆减压蜡油氮化物类型分布Fig.1 Distribution of nitrogen compouds in Daqing vaccum gas oilZ— Index of hydrogen deficiency

2 结果与讨论

2.1 吲哚催化裂化反应路径

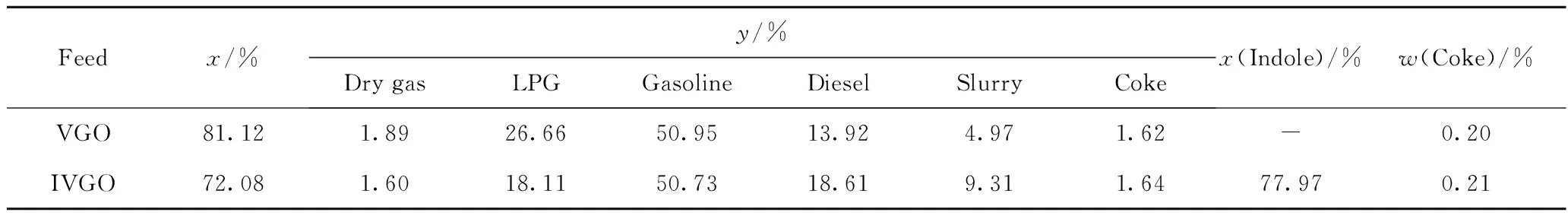

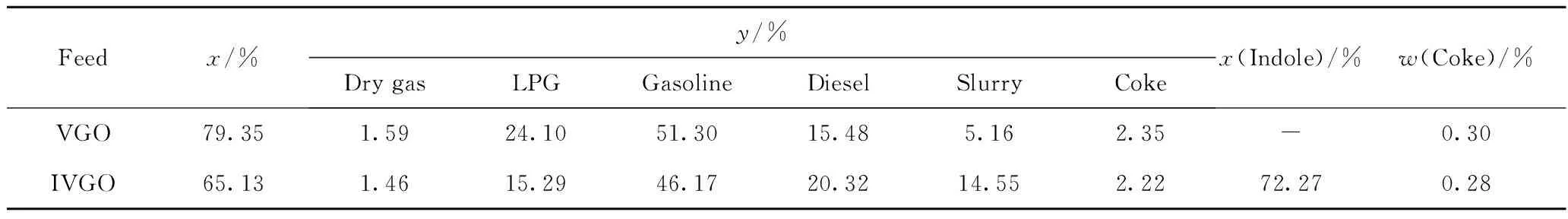

为了研究吲哚的加入对大庆VGO催化裂化反应的影响,在重时空速7.5 h-1、剂/油质量比8、反应温度520℃条件下进行VGO和IVGO的催化裂化反应,实验结果列于表3。由表3可见,在大庆VGO中加入吲哚后,IVGO的转化率降低约9百分点,说明吲哚的加入不利于大庆蜡油的转化;从产物分布来看,液化气和柴油的产率受影响较大,液化气产率降低约8.5百分点,柴油产率升高约5百分点;吲哚的转化率为77.97%,说明吲哚在催化裂化条件下易于转化。

表3 VGO和IVGO催化裂化反应性能对比Table 3 Catalytic cracking reactivity of VGO and IVGO

x—Conversion;y—Yield

Reaction conditions:θ=520℃;m(Catalyst)/m(Feed)=8; MHSV=7.5h-1

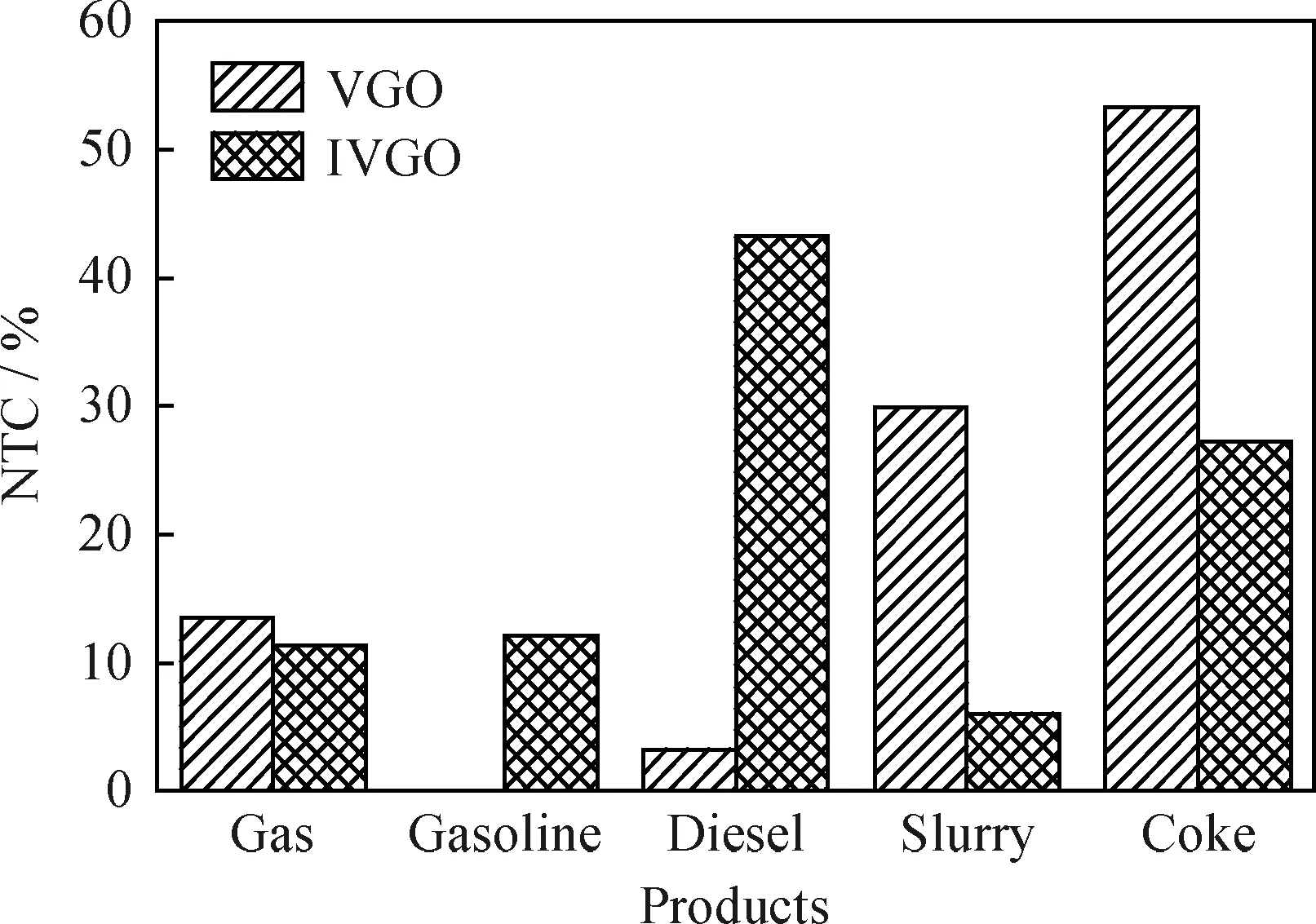

Zhao等[7]对催化裂化氮分布的研究表明,原料中约50%的氮转化到液体产品(汽油、柴油和油浆)中,约10%的氮转化到裂化气中,主要以NH3的形式存在,约40%的氮转移到积炭催化剂上。图2为VGO和IVGO催化裂化产物的氮传递系数。由图2可见,大庆VGO催化裂化后,原料氮主要转移到重油和焦炭中,焦炭的氮传递系数达50%,而汽油和柴油的氮传递系数很低,不足5%;IVGO催化裂化反应后,原料中的氮主要转移到柴油和焦炭中,柴油的氮传递系数大于40%,焦炭的氮传递系数接近30%;此外,有超过10%的原料氮转移到汽油馏分中,而重油的氮传递系数很小。因此,吲哚的加入引起产物氮分布的变化,导致原料氮更倾向于转移到汽油和柴油产物中。

图2 VGO和IVGO催化裂化产物的氮传递系数(NTC)Fig.2 The nitrogen transfer coefficient (NTC) of VGO and IVGO cracking products

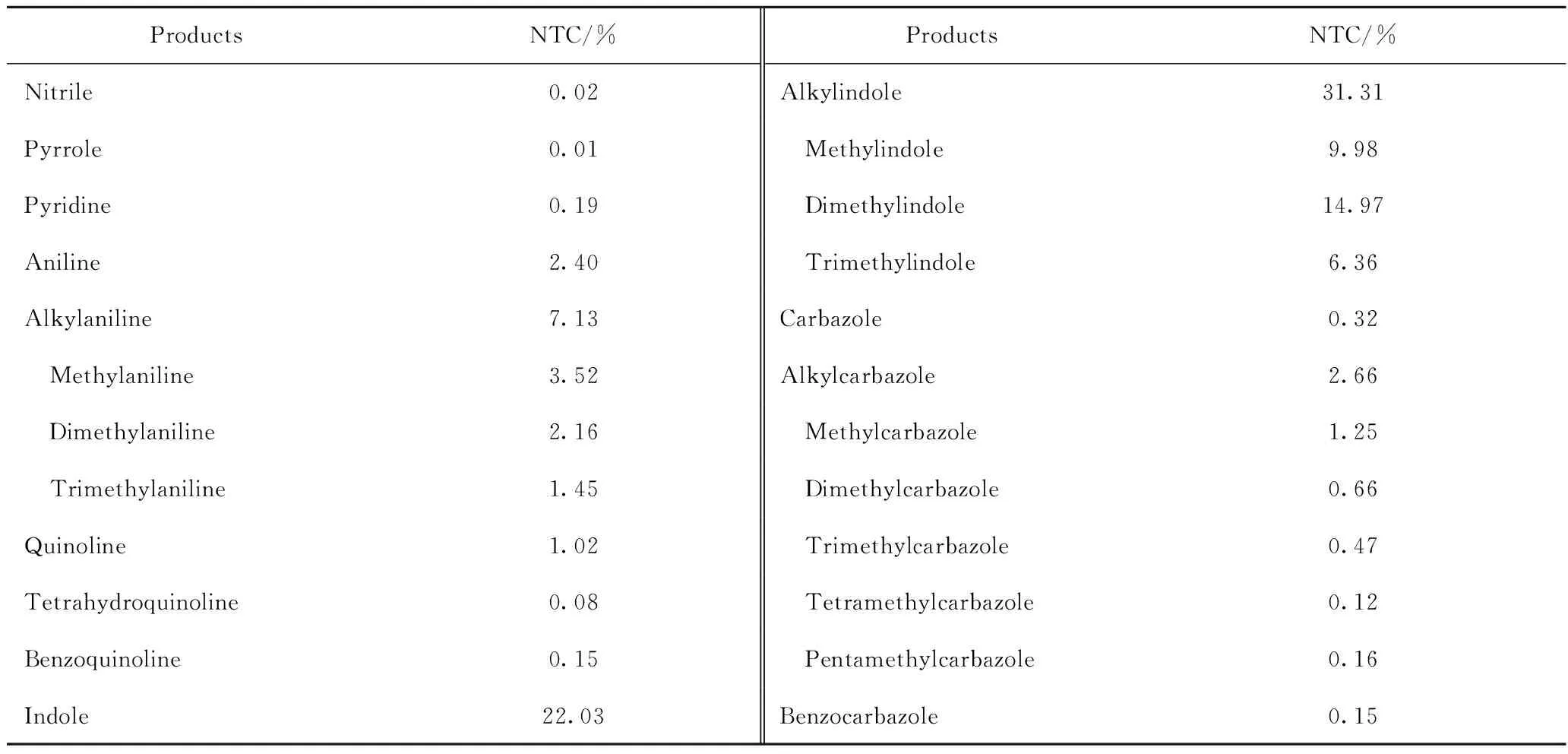

对IVGO催化裂化产物汽油和柴油的氮传递系数作进一步分析,结果列于表4。由表4可见,苯胺和烷基苯胺的氮传递系数分别为2.40%和7.13%、烷基吲哚的氮传递系数为31.31%,表明吲哚催化裂化主要生成烷基吲哚、苯胺和烷基苯胺。

烷基吲哚主要由吲哚与反应体系中的烃类发生烷基转移反应生成。烷基咔唑的氮传递系数为2.66%,说明吲哚在催化裂化过程中经缩合反应生成少量的咔唑类氮化物。需要说明的是,咔唑类氮化物可进一步发生缩合,生成稠环的含氮化合物,进入重油馏分甚至缩合生成焦炭。于道永等[8]研究认为,吲哚经氢转移反应饱和氮环后开环裂化生成苯胺,苯胺是吲哚转化为氨的中间产物。计算化学的研究也表明[9],吲哚在催化裂化条件下优先饱和氮杂环,进而发生氮杂环的开环裂化生成苯胺类物质。生成的苯胺可进一步转化生成氨,进入酸性汽提水中,本实验条件下氨的氮传递系数为10.92%。还需指出,吲哚裂化反应产物中有少量吡啶类和喹啉类六元氮杂环化合物,这可能是由烯烃和氨气发生环化缩合反应生成[10]。根据上述分析,笔者推断吲哚催化裂化的反应路径如图3所示。

表4 IVGO催化裂化产物汽油和柴油的氮传递系数(NTC)Table 4 The nitrogen transfer coefficient (NTC) of gasoline and diesel products in IVGO cracking

2.2 积炭催化剂的反应性能

以大庆VGO和IVGO作为积炭前体,对积炭催化剂的反应性能进行评价,结果列于表5。由表5可见,经一次积炭反应后,VGO的反应性能明显优于IVGO,吲哚转化率也有所降低。与VGO相比,IVGO转化率降低约14百分点,液化气产率降低约9百分点,汽油产率降低约5百分点,而柴油和重油产率均有明显升高;尽管两者的焦炭产率接近,但IVGO的焦炭选择性更高。因此,吲哚生焦是导致反应性能降低的主要原因。

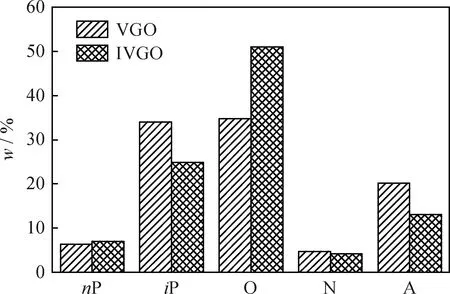

图4为VGO和IVGO在积炭催化剂上催化裂化产物汽油的烃族组成。由图4可见,VGO和IVGO在积炭催化剂上裂化后,所得汽油的正构烷烃和环烷烃的质量分数接近,而异构烷烃、烯烃和芳烃的含量存在较大差异;与IVGO相比,以VGO为原料时,汽油的异构烷烃和芳烃的质量分数更高,而烯烃的质量分数更低。这可能是因为吲哚生焦造成催化剂酸性中心数量降低,限制了烯烃的反应,从而导致烯烃保留于汽油馏分中。

图3 吲哚催化裂化的反应路径Fig.3 The reaction pathways of indole in catalytic crackings—Mass selectivity of nitrogen

Feedx/%y/%Dry gasLPGGasolineDieselSlurryCokex(Indole)/%w(Coke)/%VGO79.351.5924.1051.3015.485.162.35-0.30IVGO65.131.4615.2946.1720.3214.552.2272.270.28

Reaction conditions:θ=520℃;m(Catalyst)/m(Feed)=8; MHSV=7.5h-1

图4 VGO和IVGO在积炭催化剂上催化裂化产物汽油的烃族组成Fig.4 The composition of gasoline in catalytic cracking of VGO and IVGO with coked catalystsnP—Normal paraffins;iP—iso-Paraffins; O—Olefins;N—Naphthenes;A—Aromatics

2.3 生焦对催化剂酸性中心的影响

质子酸(Brönsted酸)和非质子酸(Lewis酸)是催化裂化催化剂的两类活性中心。Young[11]研究认为,催化裂化原料的碱性氮化物与催化剂的Lewis酸中心存在强烈作用,是催化剂酸量降低的主要原因。然而,Caeiro等[12]认为,在反应过程的初期,碱性氮化物优先吸附在Brönsted酸中心上并缩合生焦,导致催化剂活性和选择性急剧降低。为了揭示非碱性氮化物吲哚生焦对催化剂酸性中心的影响,采用吡啶吸附红外方法表征了积炭催化剂酸中心的变化,结果列于表6。

由表6可见,与平衡剂相比,以吲哚为积炭前体的一次积炭催化剂的总酸量有明显降低,Lewis酸总量降低约50%,尤其是中、强Lewis酸量降低约60%,而Brönsted酸量仅略有降低。这表明吲哚积炭主要作用于催化剂Lewis酸中心,尤其是中、强Lewis酸中心,而对Brönsted酸中心的影响较小。与一次积炭催化剂相比,两次积炭催化剂的总酸量降低约30%,且Brönsted酸量降低幅度有所提高。这表明,随反应深度增加,吲哚积炭对催化剂Brönsted酸中心的影响程度逐渐升高。因此,吲哚生焦使催化剂酸性中心数量减少,从而导致催化剂反应活性降低。

表6 积炭催化剂的酸量变化Table 6 The difference of acid amounts on coked catalysts

E-CAT——Equilibrium catalyst; I-CAT——Coked catalyst prepared by IVGO once; II-CAT——Coked catalyst prepared by IVGO twice

2.4 积炭催化剂的XPS表征

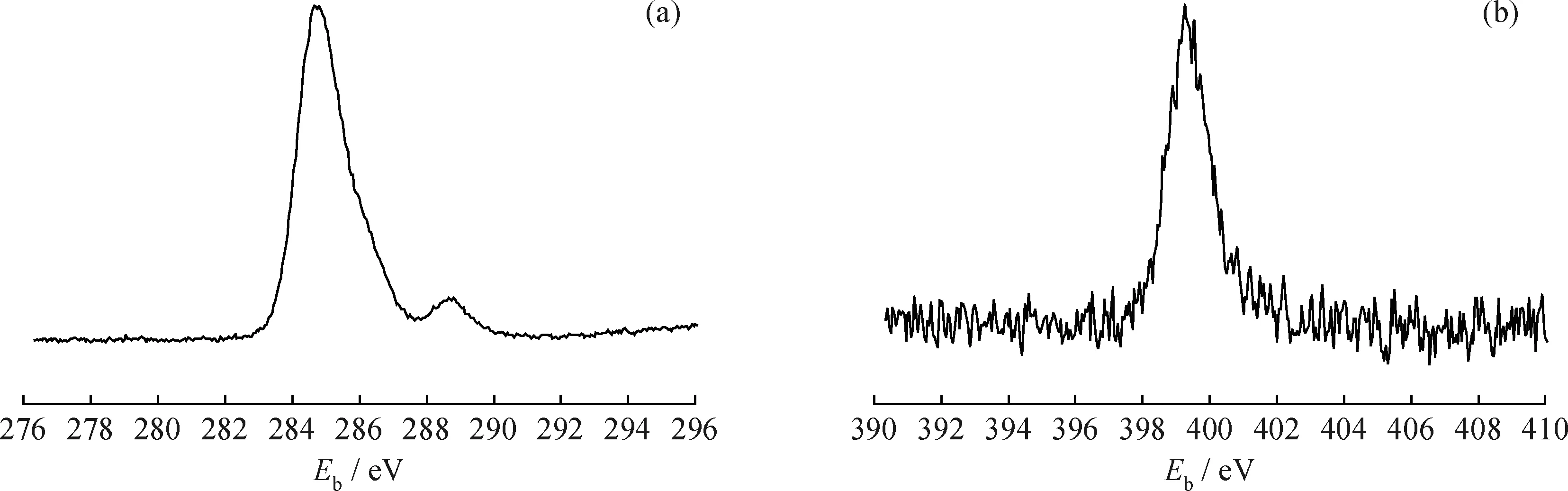

为了探究吲哚的生焦行为,确定氮元素在焦炭中的化学态,因此对积炭催化剂的表面组成进行XPS表征,结果示于图5。由图5可见,积炭催化剂上C元素的化学态有2种,结合能为284.8 eV的拟合峰代表烃类C—C键或C—H键中的C元素,而结合能为288.7 eV的拟合峰代表与杂原子N、O、S元素相连的C元素;对比峰面积可知,烷基C元素的含量远高于与杂原子相连的C元素;积炭催化剂上N元素的化学态仅有1种,该拟合峰的结合能为399.4 eV,说明积炭催化剂表面的氮化物为非碱性的咔唑类化合物[13]。

图5 积炭催化剂的XPS拟合谱图Fig.5 Carbon and nitrogen types on coked catalysts by XPS(a) C1s;(b) N1s

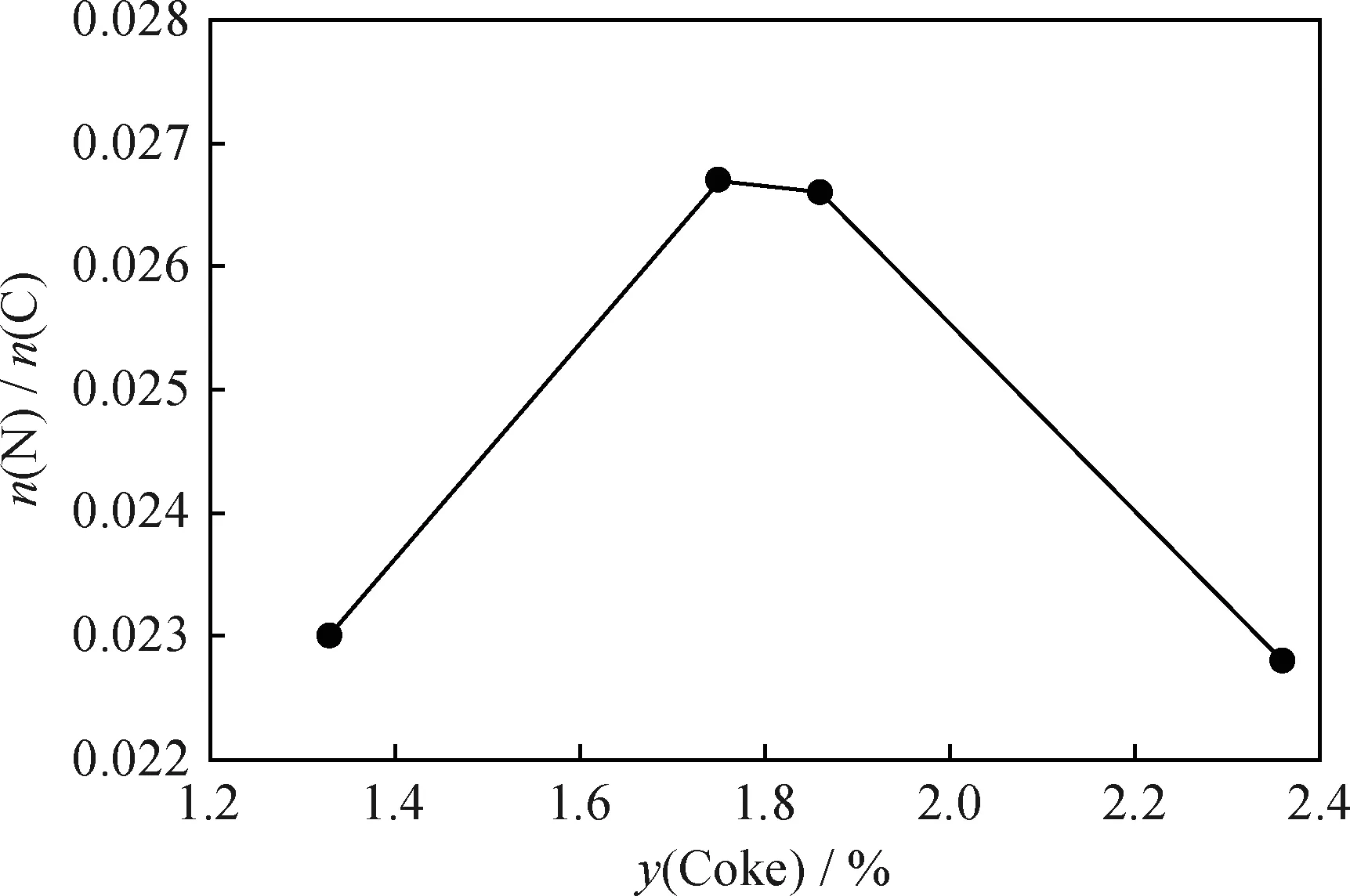

以IVGO为原料,通过改变实验条件,获得一系列不同转化深度的积炭催化剂样品。采用XPS分析催化剂表面N元素和C元素的相对含量,结果示于图6。由图6可见,催化剂表面的氮/碳摩尔比为0.022~0.027,远高于IVGO原料的氮/碳摩尔比(0.003),这表明吲哚引起的生焦主要沉积于催化剂表面。随焦炭产率升高,氮/碳摩尔比先升高后降低;当焦炭产率为1.8%时,氮/碳摩尔比达到峰值。由于焦炭产率与转化深度呈正相关,因此,当转化深度较低时,积炭主要来自于IVGO原料中吲哚的生焦;而当转化深度继续提高时,烃类的生焦逐渐占优势。

图6 积炭催化剂表面氮/碳摩尔比随焦炭产率的变化Fig.6 Surface molar ratios of nitrogen to carbon as a function of coke yield

3 结 论

(1)构建了非碱性氮化物吲哚催化裂化的反应路径,烷基转移、开环裂化和脱氢缩合是三类主要反应;吲哚在催化裂化条件下易于转化,但不利于大庆减压蜡油的转化,导致汽油和柴油的氮传递系数增加。

(2)吲哚生焦造成催化剂反应性能降低,导致汽油烯烃含量升高,异构烷烃和芳烃含量降低。

(3)分析了吲哚生焦对催化剂酸性中心的影响,吲哚优先作用于催化剂Lewis酸中心,尤其是中、强Lewis酸中心,而对Brönsted酸中心的影响较小;随着反应深度增加,吲哚生焦对催化剂Brönsted酸中心的影响程度逐渐增强。

(4)明确了吲哚生焦的化学形态和生焦特点,吲哚导致的生焦主要位于催化剂表面,组成为非碱性的咔唑类化合物,发生在转化深度较低时;随着转化深度提高,烃类的生焦逐渐占优势。