动力电池自动测试平台精确定位与柔性对接研究

2018-10-11刘振国曹云翔曾志翔

张 晓,郭 瑞,刘振国,曹云翔,曾志翔

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

众所周知,新能源动力锂电池活性很强,尤其测试过程中存在很大的潜在危险,一旦造成短路或过充等现象,便会引起爆炸与火灾事故,造成人身伤害与财产损失。新能源动力电池Pack自动测试平台的研究迫在眉睫,完全符合国家环保理念和创新理念,其不仅可以减少作业工人的劳动量,提高生产效率,而且可以避免作业人员近距离操作,从而大大加强电池Pack测试环节的安全性,同时提高工业生产效益,减少因依赖于作业人员的经验知识和主观判断所造成的不必要损失。

1 自动测试平台系统设计

本文构建了一套新能源动力电池Pack自动测试平台,该平台由自动测试架、AGV智能小车、视觉系统,柔性手爪和测试房等组成,测试房测试过程全封闭,全程监控电池Pack状态与房间内部环境,自动测试平台如图1所示。

本系统基于LABVIEW开发平台开发集成,将PLC与测试设备之间建立高速稳定的通信体制,形成统一控制协同工作模式,同时将BMS实时数据分析计算后反馈至测试设备进行测试监控与策略调整,测试数据实时记录保存并上传MES系统,实现了测试策略与测试机构的高度集成,整个系统主要采用的是上下两级的分层式控制结构,上层以PC机为依托,提供人机界面的监测和用户控制接口,下层以PLC控制器为核心,搭建系统的硬件测试平台。相对于传统单一控制结构,本设计方案实现了用户操作与现场控制的分离,进一步提高了系统测试的安全性,系统控制架构如图2所示。

图1 自动测试平台效果图

动力电池Pack自动测试系统将待测试电池Pack,通过AGV从装配线转运至密闭测试房,AGV与高低压测试架上分别安装35pin和14pin的高低压对接插头,其中高压接头可承受500A电流。AGV精确定位后,高低压柔性对接机构进行自动对接,系统自动启动测试设备进行充放电测试,该过程AGV智能小车不仅用于物流周转,同时直接作为测试平台工位使用,最后通过AGV智能小车将电池Pack转运至下料区,系统流程如图3所示。

图2 系统控制架构框图

图3 系统流程图

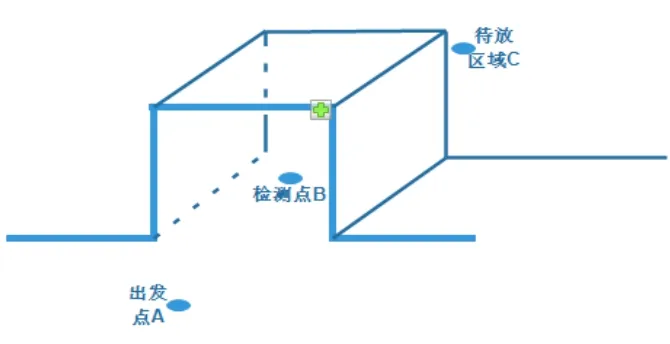

安全检测房的设计针对于电池包的测试在安全环境下进行,由于测试机的充放电测试都属于高压测试,可以有效避免在测试过程中人为的干预及接触。并且在危险发生时减少造成的损失。安全门的设计为可编程控制,在自动化柔性对接时,安全门可根据小车的位置及安全生产的需要,编程控制安全门的动作,在自动化测试系统方案中动作步骤如下:分别设置三点A,B,C(A代表AGV行驶原点,B代表安全门内精确定位点,C代表测试完成的放置点)。小车在从A点到B点时,安全门打开可由小车进入安全检测房,到达B点后安全门关闭,电池包进行充放电测试和相关参数的采集,待测试完成后,小车行驶至C点,安全门关闭。

2 自动测试平台关键技术

2.1 自适应柔性手爪

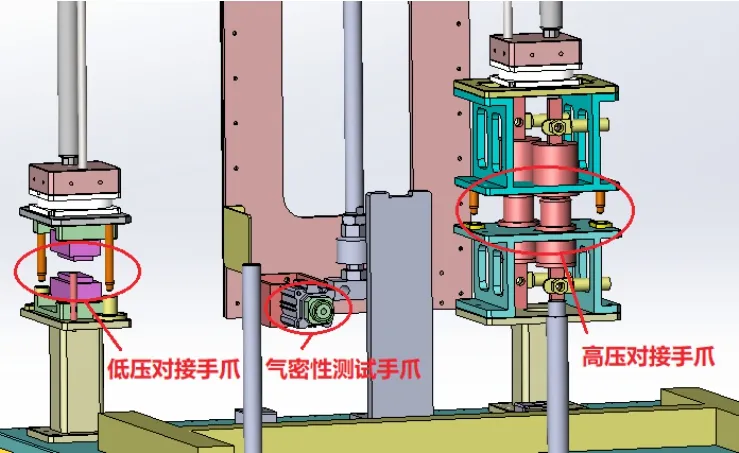

高低压测试插头可靠对接是电池Pack充放电安全测试的前提,尤其是大电流测试对测试插头表面接触要求是稳定安全测试的首要保证。

图4 安全门图解

1)手爪设计柔性气摆正机构,在高低压手爪对接过程中具有一定角度的适应余量,在充气状态下自动摆正对接位置,加强机构自适应性。

2)手爪高低压插头设计活动惯量,通过定位销孔找正,引导插头对接。

针对AGV小车定位偏差及视觉分析计算误差,上述机械结构设计可有效提高容错性。

图5 高低压柔性对接手爪

2.2 AGV精确定位

AGV是(Automated Guided Vehicle)的缩写,意即“自动导引运输车”,是指装备有电磁或光学等自动导引装置,它能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,AGV属于轮式移动机器人(WMR——Wheeled Mobile Robot)的范畴,AGV主要三项技术:铰链结构、发动机分置技术和能量反馈。AGV通过物流上位调度系统、地面控制系统及车载控制系统三者之间的相互协作完成的物料的传送;AGV在制造业的生产线中得到了广泛的应用,可以高效、准确、灵活地完成物料的搬运任务,并且可由多台AGV组成柔性的物流搬运系统,搬运路线可以随着生产工艺流程的调整而及时调整,大大提高了企业的生产柔性和竞争力。

2.2.1 AGV定位策略

目前国内实际应用中AGV的导航方式主要有磁条导航、激光导航、磁钉导航以及混合导航等,对于定位精度要求不高的应用多采用相对成熟的磁条导航,标签定位的方法,鉴于此方法在定位过程中误差较大,本系统对其进行深度改进,采用磁条导航,标签粗定位,光纤三角精定位的方式,同时采用麦克拉姆轮技术,可实现AGV直线横移,AGV精确定位。

图6 AGV定位示意图

编写相应的AGV运动控制系统测试程序,分别规定小车向前的方向为X方向,横移的方向为Y方向,小车执行调度程序以磁条为导航向X方向行走,到达指定位置后,AGV小车前端和后端分别安装的三束光纤(α,β,γ)以地标反光板为参照物。根据AGV定位算法,分别求出小车的坐标位置,如果α光纤最先得到光信号反馈则向左偏,γ光纤得到信号向右偏,直到β得到光反馈信号,Y方向一样,最终AGV小车精准定位。

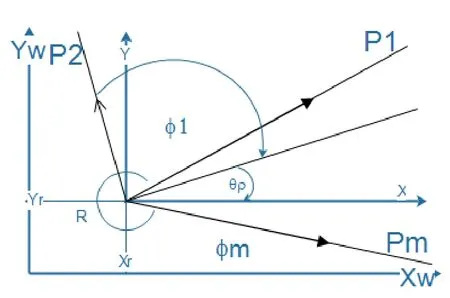

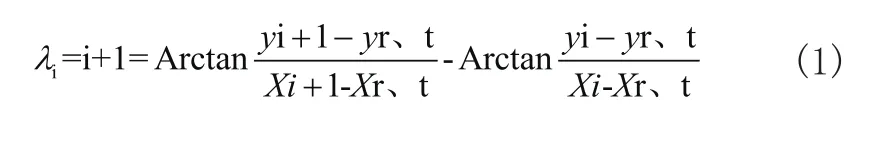

2.2.2 激光定位算法

定位系统启动后,激光向外发射,当扫描到合作路标时,反射光经光电接收器件处理作为检测信号,启动数据采集程序读取旋转机构的码盘数据(目标的测量角度值)。然后通过串行通讯传递到上位机进行数据处理,根据已知参考路标的位置和检测信息,就可以计算出机器人当前在参考坐标系下的位置和方向。

图7 AGV定位原理图

如图5所示,机器人检测识别到m(m>3)个反光镜pi(XI,YI),并且方位角为。采用下面的算法确定机器人在W(世界坐标系)中的坐标位置(Xr,t,Yr,t,θr,t)。

令:

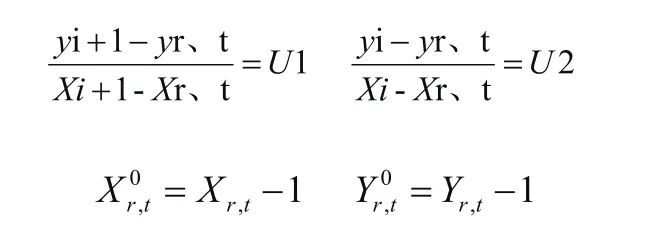

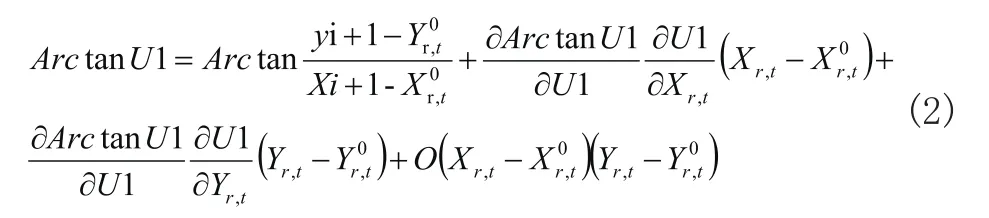

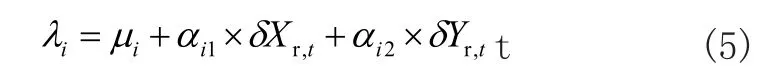

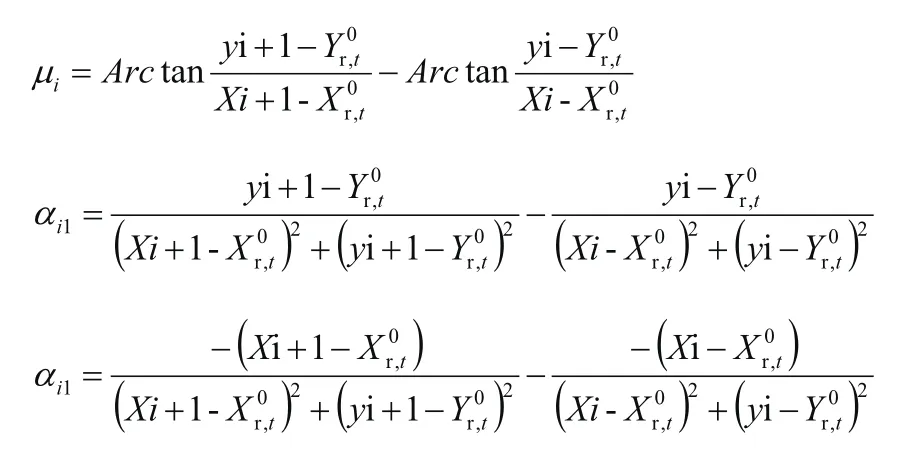

其中,(Xr,t-1,Yr,t-1)——机器人在前一定位周期的位置。则arctanU1及arctanU2在(X0r,t,Y0r,t)处的泰勒展开式为:

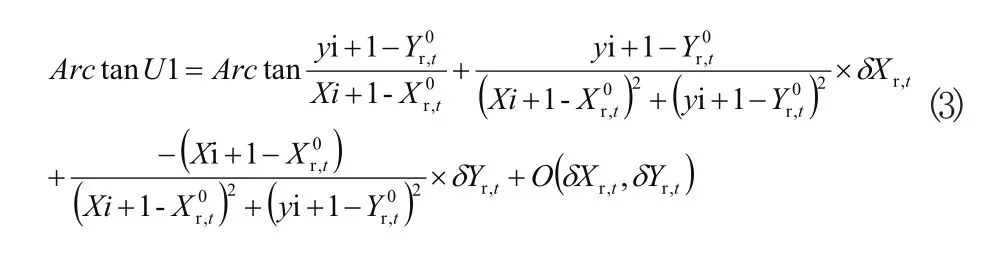

令Xr,t-X0r,t=δXr,t,Yr,t-Y0r,t=δYr,t,则式(2)可整理为:

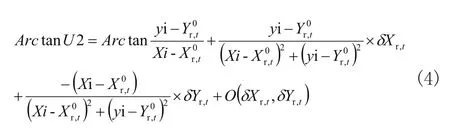

同理:

忽略高阶无穷小项O(Xr,t-X0r,t)(Yr,t-Y0r,t)由式(3)、式(4)和式(1)可得:

其中:

于是可以列出矩阵方程为:

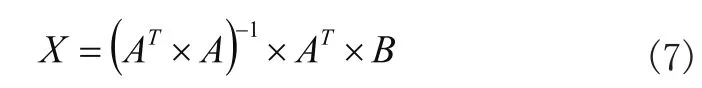

式中,A,B为可以测量常数阵。因此,可用最小二乘法求解:

从而:

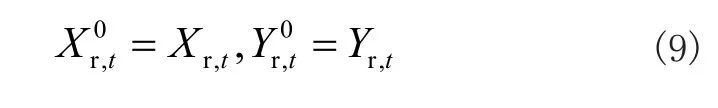

令:

由于A,B均与(X0r,t,Y0r,t)有关,故可将式(9)式代入式(7)再求解,从而产生迭代。当(δ Xr,t, δ Yr,t)< 时,就可停止迭代,所得式(8),即为机器人的位置(X0r,t,Y0r,t)。机器人的姿态 ,则可由图5中反光镜与机器人角度约束关系确定为:

移动机器人多路标激光定位算法,通过迭代,提高了系统的定位精度和抗干扰能力。算法运行时间满足实时性要求,在全方位移动机器人平台上进行的定位实验,证实了该算法的有效性。

2.3 视觉定位

通过视觉系统AGV实际定位位置信息分析数据,将柔性手爪四轴执行机构位置进行定位纠偏,进一步提高插头对接位置精度。视觉系统从拍摄的图片中提取出来的信息为像素点信息,在保证相机视野和柔性手爪法兰都在水平面的前提下,视觉系统的二维坐标系需要转换成柔性手爪的二维坐标系,转换的过程即为坐标系标定。视觉系统的像素点坐标为当前物距下的坐标,而手爪坐标为柔性手爪法兰中心点的坐标。

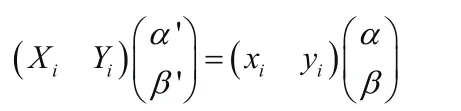

标定时,柔性手爪先移到拍照点位置,在相机视野内放置标定靶纸,寻找靶纸上四个标靶圆心的像素点坐标,设坐标点为(xi,yi)(i=1,2,3,4,…,m),然后移动手爪中心轴上的顶针分别到四个标靶圆心,如图4所示,记录下四个点的手爪X、Y轴坐标点,设坐标点为(Xi,Yi)(i=1,2,3,4,…,m),设视觉系统坐标系的基为手爪X、Y轴坐标系的基为,它们的对应关系矩阵为A。

设:

则有:

又:

从以上推理可知,将任意两组视觉系统坐标系和手爪坐标系的坐标值代入式(*) 即可求出Aj,然后采集n组Aj得到A,理论上n越大,得到的A越精确。

至此,视觉系统中任意像素点坐标已经转换为手爪X、Y轴坐标。

坐标系标定完成后,相机视野内寻找的工装或工件上的特征点均可以在机器人坐标系下给出坐标值,根据视觉系统坐标系下特征点的坐标值,进行抓取点x、y轴坐标值和角度补偿计算,然后再转换为柔性手爪坐标系下坐标值,模型如图8所示。

图8 抓取点坐标值及角度补偿计算示意图

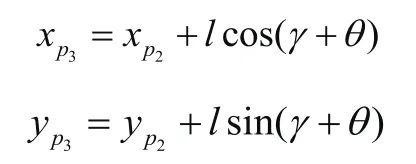

因相机的安装位置不在柔性手爪法兰中心,所以相机视野内寻找的特征点并不是柔性手爪真正的目的点,需要根据特征点计算抓取点坐标,设相机视野内寻找的两个特征点P1、P2,目的点为P3,两个特征点P1、P2连线方向与视觉系统坐标系x轴方向夹角为θ,特征点P2与目的点的固定角度为γ,P2点与P2点的距离为l,视觉系统坐标系下抓取点坐标为(xp3,yp3)。则有:

通过转换矩阵A确定抓取点P3在柔性手爪坐标系下坐标值(xP3,yP3)。

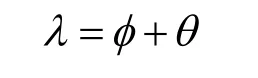

对于机器人手爪角度补偿,因相机固定在手爪上且视觉系统坐标系x轴方向与手爪移动方向平行,所以两特征点连线与x轴方向的夹角即为手爪移动角度的偏移量补偿,设拍照点机器人R轴(柔性手爪法兰旋转轴)角度坐标值为φ,柔性手爪目的点角度值为λ。则有:

通过视觉系统对位置的精确定位,引导三轴柔性手爪智能柔性对接,较好的解决了定位达不到精度要求的问题,提高了设备的智能化水平和容错性能力。经过视觉算法的反复验证,视觉系统与柔性手爪之间的坐标系标定和目的点坐标值计算可靠有效,系统对接精度和稳定性可以保证。

3 实验结果

3.1 柔性手爪四轴执行机构运动控制系统的重复定位精度实验

通过高低压插头循环对接程序,实现柔性手爪四轴执行机构运动控制系统执行点坐标值的重复获取,从而得到柔性手爪四轴执行机构的重复定位精度。

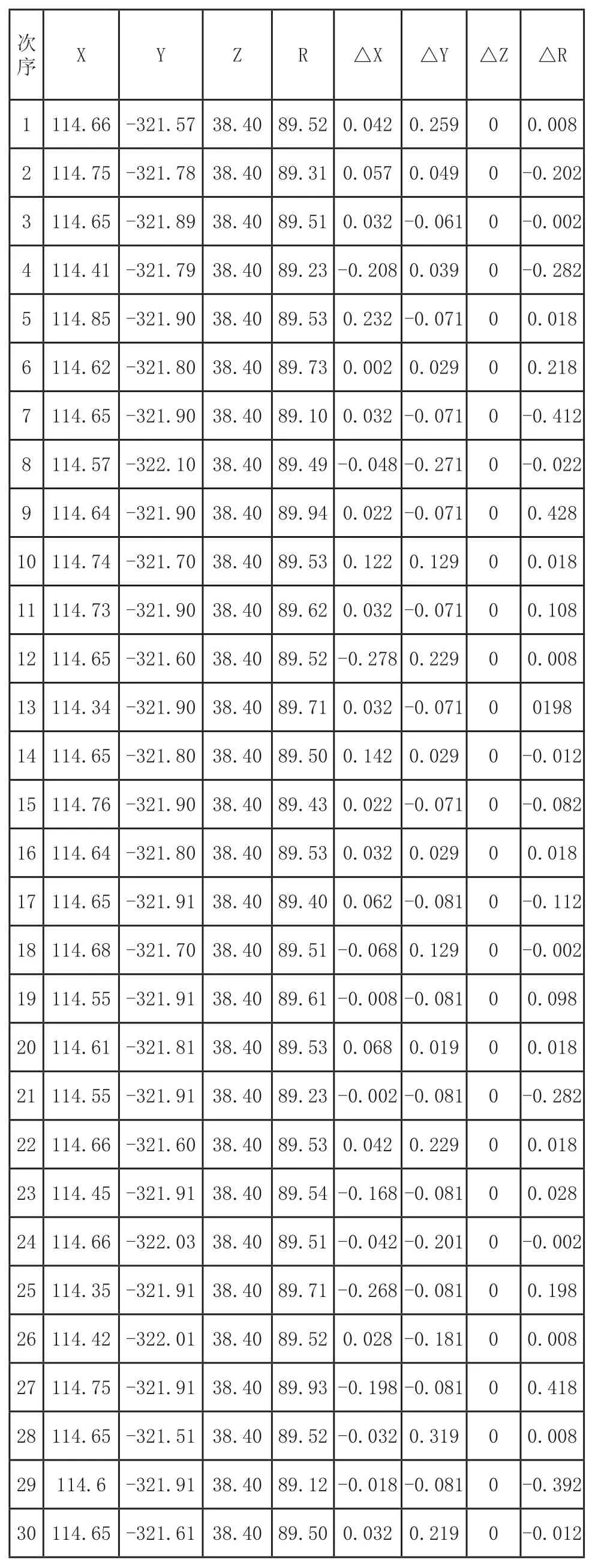

实验过程:选取一台具有代表性的AGV智能小车,柔性手爪四轴执行机构从工作原点位置移至高压插头对接位置,继而回到工作原点位置,循环重复运行30次,并进行数据记录。

具体实验步骤如下:

1)编写相应的柔性手爪四轴执行机构伺服运动控制系统测试程序;

2)将定位方式、坐标标定以及速度参数等均保持与工作状态相同;

3)确定一个远离柔性手爪四轴执行机构的执行点的工作原点;

4)自动运行程序,通过人机交互面板进行高压插头对接点数据记录,如图1所示。

所记录的数据为移载机构放置点X、Y、Z轴坐标值以及R轴角度值,根据坐标均值得到误差值,实验结果如表1所示。

本组实验中,柔性手爪四轴执行机构放置点X轴坐标值均值为114.618mm,Y轴坐标值均值为-321.829mm,由于Z轴在运动过程中不变,故不计算Z轴平均值,R轴角度值均值为89.512°,坐标值误差均小于±0.5mm,角度值误差小于±0.05°。

表1 柔性手爪四轴执行机构伺服运动控制系统重复定位精度数据表

综合以上数据分析结果,柔性手爪四轴执行机构运动控制系统的重复定位精度为±0.5mm。

3.2 AGV智能小车重复定位精度实验

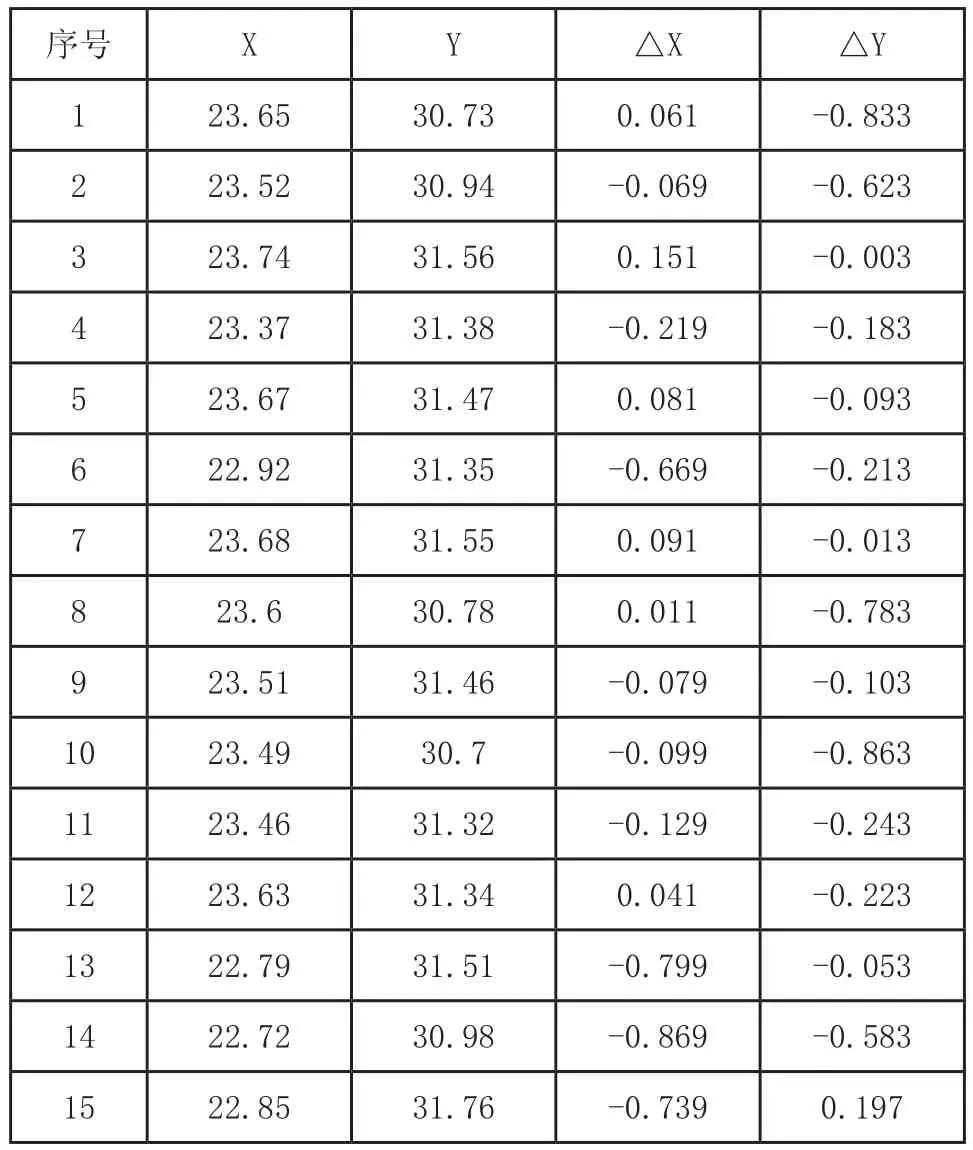

实验过程:以两把数显卡尺为测量工具,AGV从A点至B点(B为装配点),将两把数显卡尺分别固定在AGV行驶方向测试点的X方向和Y方向,循环重复运行20次,并进行数据记录。

所记录的数据为固定在装配点B两个数显卡尺的数值,根据坐标均值得到误差值,实验结果如表2所示。

表2 AGV重复定位精度数据表

续(表2)

本组实验中,装配点X轴坐标值均值为23.339mm,Y轴坐标值均值为31.263mm,X和Y坐标值误差均小于±1mm。

综合以上数据分析结果,AGV智能小车的重复定位精度≤±1mm。

4 结论

通过AGV小车的精确定位与视觉系统的定位纠偏,结合柔性手爪的结构设计,较好的解决了高低压插头自动对接达不到精度要求的问题,提高了设备的容错性能力,增强了自动测试平台的智能化水平。经过生产的反复验证,自动检测平台在柔性对接方面可靠有效,测试的精度和稳定性可以保证。