铸态U-5.5Nb合金中的胞状分解

2018-10-11邓鸿章唐清富王震宏张新建蒙大桥

陈 冬,邓鸿章,唐清富,王震宏,苏 斌,张新建,蒙大桥

铸态U-5.5Nb合金中的胞状分解

陈 冬,邓鸿章,唐清富,王震宏,苏 斌,张新建,蒙大桥

(中国工程物理研究院 材料研究所,江油 621907)

研究了铸态U-5.5Nb合金连续冷却过程中的组织及相转变行为。利用OM、SEM和XRD对组织特征及相组成进行了分析。结果表明,U-5.5Nb合金在连续冷却过程中发生了不完全的胞状分解,形成了类似于珠光体的片层组织,片层间距为86~186 nm。XRD分析表明片层组织由贫Nb的相和富Nb的1−2中间相组成。胞状分解优先在晶界和夹杂物周围形核并长大。通过对晶界处胞状分解组织特征以及热力学计算分析可以得到U-5.5Nb合金胞状分解满足Fournelle-Clark热激活分解机制。在夹杂物界面上观察到了一层连续的但厚度不均匀的1−2相薄膜(30~60 nm),并且夹杂物和胞状分解聚集体分离。

U-Nb合金;组织;相转变;胞状分解

U具有高的密度(19.1×103kg/m3)和独特的核性能,在核工业中有多种用途。但纯U不耐腐蚀且塑性差,实际使用中常在U中合金化Nb元素来改善耐腐蚀性能和提高塑性。Nb能完全溶解在高温-U中,但在室温-U中基本不溶解[1](如图1所示)。因此,通过高温-U区快速淬火能获得Nb元素均匀分布的U-Nb合金,从而改善纯U的耐腐蚀性[2]。淬火后的U-Nb合金在连续冷却和等温过程都会发生相转变。当冷却速率大于20 K/s时能获得马氏体组织,冷却速率小于0.2 K/s时会发生胞状分解(或称不连续沉淀),形成类似于珠光体形貌的两相组织[3−5]。JACKSON指出U-5.6Nb合金的等温转变曲线(TTT曲线)由上下两部分独立的C曲线构成。“上C”曲线在300~647 ℃温度区间,主要发生胞状分解,引起耐腐蚀性能严重恶化[6−7],力学性能降低[3, 8]。而“下C”曲线鼻子温度为400 ℃,引起材料的显著强化,但时效机理仍存在很多争议。

实际使用中U-Nb合金常通过高温淬火加低温时效处理来获得优异的力学性能和耐腐蚀性能,而避免发生胞状分解产生两相组织引起材料腐蚀性能恶化。铸态U-Nb合金在连续冷却过程中,受模具散热速率的影响,铸件可能会发生不完全的胞状分解。组织的不均匀性导致应力产生,严重时会在铸件中产生裂纹甚至引起开裂。目前公开文献中很少有关于U-Nb合金在连续冷却过程中胞状分解的研究报道,也未见有关U-Nb合金中胞状分解机理的相关报道。本文作者对U-5.5Nb铸造合金连续冷却过程中发生的胞状分解组织特征及相结构进行研究,并对胞状分解机理以及晶界和夹杂物周围胞状分解组织演变进行了详细的分析和讨论,以期为U-Nb合金铸态组织转变及调控提供新的认识。

图1 U-Nb合金相图[1]

1 实验

采用真空感应熔炼技术制备U-5.5Nb(质量分数,%)合金铸锭。所用原材料为99.7%的低碳贫铀和99.9%的高纯Nb丝,模具为带保护涂层的石墨模具。模具内径60 mm,高度200 mm。在模具上分布有3处测温热电偶,分别对应距铸锭底部180 mm,100 mm,20 mm的位置,具体如图2所示。合金加热到1450 ℃并保温20 min,使Nb丝充分溶解,同时有利于熔体除气,然后快速升温至1580 ℃并保温10 min,随后降低感应线圈功率使熔体按照一定冷却速率开始凝固,以减少内部缺陷。热电偶显示3个位置冷却速率分别为13.0、11.0和9.0 ℃/min。铸锭冷却至1000 ℃后停电并随炉冷却至室温。

对铸锭进行机械取样,并采用化学成分分析法检测Nb和杂质元素含量,其中Nb含量为5.45%,杂质元素主要为C,测量结果为150 μg/g。采用线切割方法截取图2中对应测温点位置厚度为10 mm的样品,制备成金相、扫描电镜以及X射线衍射用样品。3种样品均采用200号、600号、1000号、1500号和2000号水砂纸进行粗磨,然后采用1.5mm的三灵牌高效金相抛光剂精磨至镜面。铸态组织采用OLYMPUS (DSX−500)金相显微镜(OM)进行观察。晶界和夹杂物处的组织形貌采用场发射扫描电镜(SEM)(HELIOS 600I)进行确认。采用X射线衍射仪(XRD)(Empyrean, PANalytical, Holland)对铸态U-5.5Nb合金相组成进行分析,采用Cu靶K,波长=0.15406 nm,衍射角2扫描范围为30°~90°。

图2 铸锭尺寸及铸造参数

2 结果与讨论

2.1 组织特征

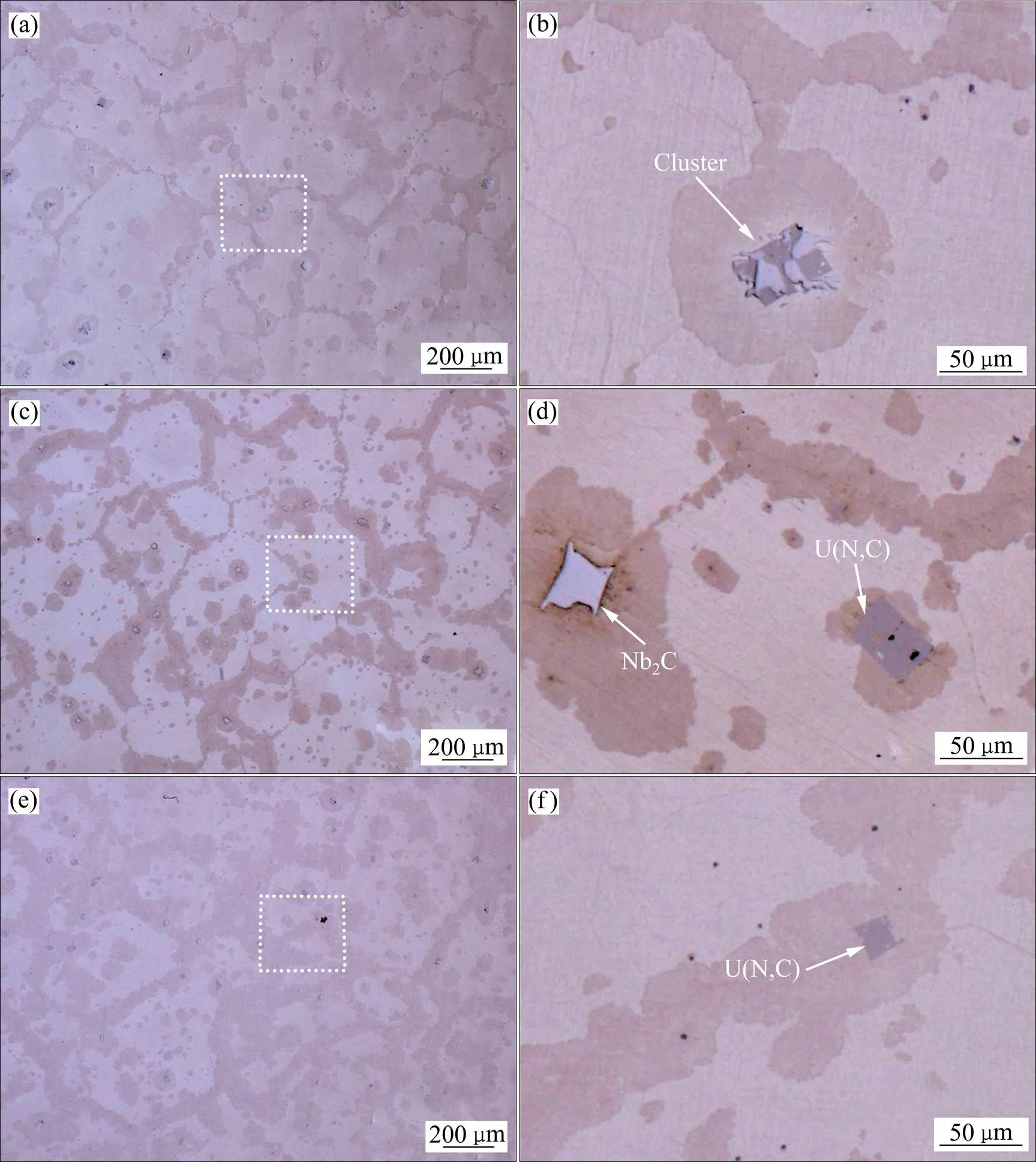

图3所示为铸态U-5.5Nb合金锭上部、中部、下部3个位置的金相组织。由图3可知,在1000 ℃后随炉冷却过程中原-U相发生了胞状分解。ECKELMEYER等[2]研究结果表明在U-Nb合金中冷却速率小于0.2 K/s时,在偏析转变点(647 ℃)以下时会发生胞状分解。本实验中模具外采用保温层包裹,并通过控制冷却速率减少凝固过程中的缺陷,石墨模具和保温层具有较高的温度,因此在随炉冷却过程中降温缓慢,基体发生了不完全的胞状分解。由图3((a)、(c)和(e))可知,铸锭从上部到下部胞状分解体积分数逐渐增加,统计分析表明3个部位分解的面积分数分别为40%、48%和56%。铸锭上部分解较少是因为铸锭上部无保温措施,降温较快,在647 ℃以下停留时间短。而铸锭下部保温效果好,降温慢,胞状分解时间长,因此发生了更多的分解。由图3((b)、(d)和(f))可知,胞状分解主要在晶界和夹杂物周围优先形核,这和其他学者观察到的结果相一致[9−10]。

图4所示为U-5.5Nb合金铸锭不同部位的SEM像。图4((a)、(c)和(e))所示和金相组织结果相一致,胞状分解主要优先在晶界和夹杂物周围产生。图4((b),(d),(f))所示为局部放大组织。由图可知,胞状分解为片层状组织,上部、中部和下部3个位置的片层间距分别为86~163、90~168和93~186 nm。MANNA等[11]认为胞状分解的片层间距主要与反应基体的过饱和度有关。在本研究中不同部位片层间距的差异主要是因为冷却速率不同而造成的转变时间不同,更长的转变时间使得片层粗化,平均间距增加。由图4还可以得到胞状分解在同一组织下的不同地方分解不均匀。已有文献报道表明胞状分解程度主要取决于晶界与分解相之间的微观取向以及晶界和相界面结构特征[12−13]。以上这些因素在不同界面之间存在很大差异,因此胞状分解程度在不同位置上存在明显的差 异[14]。

图3 U-5.5Nb合金铸锭不同部位金相组织

2.2 相组成

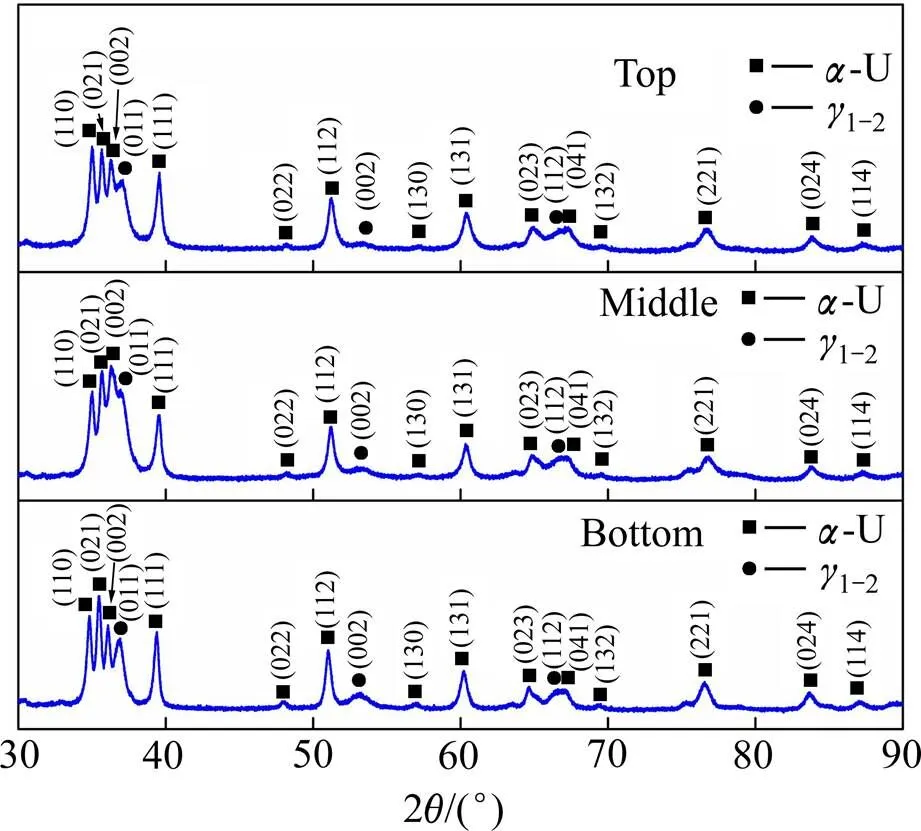

图5所示为铸锭不同部位的XRD谱,由图可知胞状分解后形成贫Nb的相和富Nb的1−2中间相。XRD谱中1−2相峰从上至下逐渐增强,这也表明铸锭下部发生了更多的胞状分解,形成了更多的1−2相。文献[3, 8, 9, 15]指出胞状分解时并不是直接形成U-Nb合金平衡相图(见图1)中的-U和2平衡相,而是经历两种转变途径。首先是过饱和的相分解为贫Nb的-U(<0.5%Nb)和富Nb的1−2(~12.0%±1.2%Nb)中间相。在继续的长时间过时效中1−2进一步分解为-U和平衡的2(~54%Nb)相。HACKENBERG等[9]指出前一个过程为不连续沉淀(DP),也叫胞状分解,后一个过程为不连续粗化(DC)。不连续沉淀一般可在较低温度(300~647 ℃)较短时间(几十分钟以上)发生,而不连续粗化一般在较高温度(400~647 ℃)长时间(数天以上)保温才能发生。因此,在实际使用的U-Nb合金中很难观察到不连续粗化的产生。本研究中铸造过程持续几个小时,因此,本研究中发生的主要是不连续沉淀反应即胞状分解。

图4 U-5.5Nb合金铸锭不同部位SEM像

图5 U-5.5Nb合金铸态样品XRD谱

2.3 晶界处的转变

大量文献研究表明[16−18],胞状分解主要优先在晶界处形核,尤其是大角度晶界处。图6(a)所示为U-5.5Nb合金中晶界处的胞状分解SEM像,反应前端成凸曲线状,以保证聚集体向前生长所需的化学势梯度。文献[19]指出,聚集体生长可能在晶界的一侧,也可能在晶界的两侧生长,这主要取决于转变温度。当>0.5S(S固相线温度)时,在晶界的一侧生长,当<0.5S时,在晶界两侧生长。但是在本研究中既观察到一侧生长的分解,又观察到有两侧生长的分解反应(见图3和4)。因此,不同晶界局部的结构以及热力学、动力学特征才是决定生长形貌的主要原因。

胞状分解形核机制比较复杂,目前仍没有统一的模型来描述,其中关注最多的是TU等[20]、RUSSELL[21]和TU等[22]提出的“褶皱”机制和FOURNELLE和CLARK[23]提出的热激活机制。“褶皱”机制要求生长的沉淀相和基体有严格的位相关系,因此不具有普适性。热激活机制没有苛刻的晶体学取向要求,仅要求界面能弯曲移动,并满足界面移动判据,因此热激活机制更具有普适性。根据图6(a)中晶界处胞状分解生长形貌特征,U-5.5Nb合金晶界处胞状分解更符合FOURNELLE和CLARK[23]提出的热激活机制。图6(b)所示为根据FOURNELLE和CLARK提出的晶界迁移示意图并稍做修改后得到的U-5.5Nb合金晶界处的胞状反应示意图。由图6(b)可知,首先在晶界(1)上形成仿晶界沉淀相(相和1−2相)(2);随着沉淀相的生长,晶界开始向外弯曲(3),Nb原子向界面上偏聚并在相和1−2相之间扩散,使得相和1−2相继续生长,这也产生了弯曲界面后端Nb原子的贫乏区。界面两边Nb原子浓度的差异,为晶界进一步弯曲和迁移提供了驱动力,片层结构进一步生长(4);随着晶界的进一步迁移,沉淀相出现分叉或者新的沉淀形核产生(5),胞状组织也进入稳态生长阶段。图6(b)中(5)的组织演变形貌和图6(a)中观察到的一致,说明热激活机制能很好地解释U-5.5Nb合金中晶界处胞状分解组织的演变。

图6 晶界附近胞状分解及其机制

为进一步验证热激活机制在U-5.5Nb合金中的可行性,根据FOURNELLE和CLARK提出的产生胞状分解判据[23]进行了热力学计算。其判据公式如下:

2.4 夹杂物周围的转变

在U-5.5Nb合金中还观察到了胞状分解在夹杂物周围形核长大的现象(见图7(a))。U-5.5Nb合金中的夹杂物主要为碳化物(Nb2C和U(N,C)[25−26],在冶金过程中产生,其尺寸一般在1~5mm。由图3和4可以得到在夹杂物周围胞状分解速度比在晶界处更快。MANNA等[27]首先报道了相界面处的胞状分解现象,并讨论了相界面处的组织转变机理。U-5.5Nb合金中的Nb2C或U(N,C)夹杂物与母相界面相当于MANNA等[27]提出的相界面,其界面处的胞状分解组织特征如图7(b)所示。结果显示:1) Nb2C夹杂物界面上形成了一层连续的但厚度不均匀的1−2相薄膜(厚度为30~60 nm);2) Nb2C夹杂物与发生胞状分解形成的聚集体之间分离。

将MANNA等[27]提出的界面相转变机理适当修改,可用以解释U-5.5Nb合金中夹杂物界面处胞状分解过程组织转变机理,如图8所示。由图8可知,相中残留的过饱和溶质元素在/1−2界面或者/Nb2C界面扩散(见图8(a)),导致1−2相发生粗化(见图8(b))。随后1−2相在连接处发生颈缩(见图8(c)),这可能是因为溶质元素在/1−2界面和原/Nb2C界面进行了配分。当所有的1−2相都发生了颈缩后在Nb2C界面上形成了一层连续的山峰状薄膜,并且胞状分解聚集体和原/Nb2C界面发生分离(见图8(d))。图7(b)中在夹杂物界面处观察到的连续山峰状薄膜与图8(d)中形成的薄膜相一致,表明MANNA等的机制能用于解释U-5.5Nb合金夹杂物界面处的胞状分解组织演变特征。

图7 Nb2C夹杂物周围胞状分解形貌

图8 图示说明夹杂物界面处组织转变机理[27]

3 结论

1) U-5.5Nb合金铸造在连续冷却过程中发生了不完全的胞状分解,受冷却速率的影响,铸锭不同部位分解程度不同。

2) 胞状分解产物为贫Nb的相和富Nb的1−2中间相,两相呈片层珠光体组织结构,片层间距在86~186 nm之间。

3) U-5.5Nb合金中的胞状分解主要在晶界和夹杂物周围产生,并符合Fournelle-Clark热激活分解机制。

致谢:

在本工作完成过程中,得到了孟宪东和王勤国等同志的帮助,在此表示衷心感谢!

[1] KOIKE J, KASSNER M E, TATE R E, ROSEN R S. The Nb-U (niobium-uranium) system [J]. Journal of Phase Equilibria, 1998, 19: 253−260.

[2] WU Y P, WU, Q W, ZHU S F, PU Z, ZHANG Y Z, WANG Q G, LANG D M, ZHANG Y P. Effect of niobium element on the electrochemical corrosion behavior of depleted uranium[J]. Journal of Nuclear Materials, 2016, 478: 7−12.

[3] ECKELMEYER K H, ROMIG A D, WEIRICK L J. The effect of quench rate on the microstructure, mechanical properties, and corrosion behavior of U-6 wt pct Nb[J]. Metallurgical Transactions A, 1984, 15: 1319−1330.

[4] 何立峰, 黄 海, 杨建雄, 任大鹏, 张延志. U-Nb合金的可逆塑性变形及其消除方法[J]. 中国有色金属学报, 2011, 21(8): 1904−1909. HE Li-feng, HUANG Hai, YANG Jian-xiong, REN Da-peng, ZHANG Yan-zhi. Reversible plastic deformation and elimination method of U-Nb alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(8): 1904−1909.

[5] 李玉斌, 王 巍, 何建军, 张志强, 张彤燕. 亚共析U-Nb合金激光焊接接头的微观结构及力学性能[J]. 金属学报, 2014, 50(3): 379−386.LI Yu-bin, WANG Wei, HE Jian-jun, ZHANG Zhi-qiang, ZHANG Tong-yan. Microstructure and mechanical property of laser welded joint for hypoeutectoid U-Nb alloy[J]. Acta Metallurgica Sinica, 2014, 50(3): 379−386.

[6] JI H F, SHI P, LI R W, JIANG C L, YANG J R, HU G C. The microstructure and hydriding characteristics of high temperature aged U-13 at.% Nb alloy [J]. Journal of Nuclear Materials, 2015, 464: 43−47.

[7] JI H F, CHEN X L, SHI P, HU G C, LI R W, YANG J R, WANG X L. The effects of microstructure on the hydriding for 500℃/2h aged U-13at.%Nb alloy [J]. Journal of Nuclear Materials, 2017, 488: 252−260.

[8] JACKSON R J. Isothermal transformations of uranium-13 atomic percent niobium [R]. RFP-1609, Colorado: Dow Chemical Company, Rocky Flats Division, 1971.

[9] HACKENBERG R, EMIGH M G, KELLY A M, PAPIN P A, FORSYTH R T, TUCKER T J, CLARKE K D. The surprising occurrence of non-steady-state growth of divergent lamellar decomposition products in uranium-niobium alloys[R]. LA-UR-12-25218, Los Alamos: Los Alamos National Laboratory, 2012.

[10] DJURIĆ B. Decomposition of gamma phase in a uranium- 9.5wt% niobium alloy[J]. Journal of Nuclear Materials, 1972, 44: 207−2014.

[11] MANNA I, PABI S G, GUST W. Discontinuous reactions in solids[J]. International Materials Reviews, 2001, 46: 53−91.

[12] UNWIN P N, NICHOLSON R B. The nucleation and initial stages of growth of grain boundary precipitates in Al-Zn-Mg and Al-Mg alloys[J]. Acta Metallurgica, 1969, 17: 1379−1293.

[13] BUTLER E, SWANN P. In situ observations of the nucleation and initial growth of grain boundary precipitates in an Al-Zn-Mg alloy[J]. Acta Metallurgica, 1976, 24: 343−352.

[14] FRIESEL M, MANNA I, GUST W. Dynamic properties of grain boundaries[J]. Le Journal de Physique Colloques, 1990, 51: 381−390.

[15] HACKENBERG R E, EMIGH M G, KELLY A M, PAPIN P A, FORSYTH R T, TUCKER T J, CLARKE K D. Discontinuous reactions in U-Nb alloys: Energy sinks and approach to equilibrium[R]. LA-UR-11-01306, Los Alamos: Los Alamos National Laboratory, 2011.

[16] BOUMERZOUG Z, HAMANA D. Different sites of discontinuous precipitation and mechanisms of dissolution in Cu-9wt.% Sb alloy[J]. Materials Chemistry and Physics, 2001, 69: 10−18.

[17] YU Z, ZHENG Y, FENG Q. A quantitative approach to investigate discontinuous precipitation on grain boundary of Ni-based single crystal superalloys[J]. Scripta Materialia, 2017, 128: 23−26.

[18] KNUTSEN R D, LANG C I, BASSON J A. Discontinuous cellular precipitation in a Cr-Mn-N steel with niobium and vanadium additions[J]. Acta Materialia, 2004, 52: 2407−2417.

[19] BAUMANN S, MICHAEL J, WILIAMS D. Initiation and growth of the grain boundary discontinuous precipitation reaction[J]. Acta Metallurgica, 1981, 29: 1343−1355.

[20] TU K, TURNBULL D. Morphology of cellular precipitation of tin from lead-tin bicrystals[J]. Acta Metallurgica, 1967, 15: 369−376.

[21] RUSSELL K C. Grain boundary nucleation kinetics [J], Acta Metallurgica, 1969, 17: 1123−1131.

[22] TU K, TURNBULL D. Morphology and structure of tin lamellae formed by cellular precipitation[J]. Acta Metallurgica, 1969, 17: 1263−1279.

[23] FOURNELLE R A, CLARK J B. The genesis of the cellular precipitation reaction[J]. Metallurgical Transactions, 1972, 3: 2757−2767.

[24] HACKENBERGR E, VOLZ H M, PAPIN P A, KELLY A M, FORSYTH R T, TUCKER T J, CLARKE K D. Kinetics of lamellar decomposition reactions in U-Nb alloys[J]. Solid State Phenomena, 2011, 555: 172−174.

[25] KELLY A M, THOMA D J, FIELD R D, DUNN P S. Metallographic preparation techniques for uranium[J]. Journal of Nuclear Materials, 2006, 353: 158−166.

[26] KELLY A M, FIELD R D, THOMA D J. Metallographic preparation techniques for U-6wt.%Nb[J]. Journal of Nuclear Materials, 2012, 429: 118−127.

[27] MANNA I, PABI S, GUST W. Discontinuous precipitation in a Cu-12at.%In alloy[J]. Acta Metallurgical Materials, 1991, 39: 1489−1496.

Cellular decomposition of as-cast U-5.5Nb alloy

CHEN Dong, DENG Hong-zhang, TANG Qing-fu, WANG Zhen-hong, SU Bin, ZHANG Xin-jian, MENG Da-qiao

(Materials Institute, China Academy of Engineering Physics, Jiangyou 621907, China)

The microstructures and phase transformation of as-cast U-5.5Nb alloy were investigated during continuous cooling. The results show that the incomplete cellular decomposition happens in the matrix which exhibits a pearlite-like morphology with the interlamellar spacing of about 86−186 nm, and the preferential sites initiate at priorgrain boundaries and inclusions. The XRD analysis shows that the lamellar microstructure is composed ofphase with depleted Nb element and1−2intermediate phase with rich Nb element. Moreover, The detailed characterization of morphology in grain boundary combining with the calculation indicate that the classical thermally activated motion of the boundary mechanism by Fournelle and Clark can successfully explain the cellular decomposition of the as-cast U-5.5Nb alloy. Some new insights are also found in inclusions interface that a continuous film of1−2phase with a thickness of 30−60 nm and a discontinuity between the inclusion and the cellular decomposition colonies are observed.

U-Nb alloy; microstructure; phase transformation; cellular decomposition

Project (TB120301) supported by the Key Project of China Academy of Engineering Physics

2017-07-06;

2017-11-15

MENG Da-qiao; Tel: +86-816-3626826; E-mail: mengdaqiao@caep.cn

中国工程物理研究院重点项目(TB120301)

2017-07-06;

2017-11-15

蒙大桥,研究员,博士;电话:0816-3626826;E-mail: mengdaqiao@caep.cn

10.19476/j.ysxb.1004.0609.2018.08.16

1004-0609(2018)-08-1623-08

TK91

A

(编辑 何学锋)