硬件在环秸秆切割仿真试验平台初步设计

2018-10-11谢守勇杨明金

刘 军,谢守勇,陈 翀,谢 丹,杨明金

硬件在环秸秆切割仿真试验平台初步设计

刘 军1,2,谢守勇1,2※,陈 翀1,谢 丹1,杨明金1,2

(1.西南大学工程技术学院,重庆 400715; 2.丘陵山区农业装备重庆市重点实验室,重庆 400715)

为在实验室条件下,仿真模拟收获机械在田间工作的收割和行进工作环境,该文基于硬件在环技术搭建了秸秆类切割仿真及试验平台,提出一种螺旋绞龙供料系统,实现了物料的连续供给,并利用离散单元法对其进行物料的碰撞、运动方向及箱内分布仿真分析,根据仿真结果优化了螺旋绞龙供料系统结构并验证了设计的合理性和可行性。根据车辆行进道路模拟试验理论,设计了一种模拟收获机械田间行走的振动台,采用PLC编程软件Gxworks2、触摸屏编程软件SKWorkshopV5.0.2和组态软件kingview6.60SP1进行上位机编程,利用加速度、转矩传感器及上位机仿真模拟,检测和给定试验过程中所需的控制与反馈信号。试验结果表明:当螺旋绞龙转速维持在450~500 r/min范围内且保持振动台振动频率为4.12 Hz时,割刀输出平均转矩近似为田间收获秸秆时的输出转矩,即割刀实际工作情况接近田间收获机械工况。该研究可以为收获机械设计提供试验参考数据,为农业机械模拟可靠性测试标准制定提供技术参考。

农业机械;设计;仿真;秸秆;硬件在环

0 引 言

硬件在环(hardware-in-loop,简称HIL)技术是将计算机仿真技术与实际试验相结合可缩短开发周期和降低研发成本等,是一种半实物仿真技术,可以快速实现样机的生产,在农业机械、车辆工程以及航空航天等领域得到广泛应用[1-8]。由于硬件在环技术可将田间收获机械工况通过上位机仿真进行模拟,对于需要验证和优化部件的期望“环境”,仿真数据通过信号转换给实物模拟试验台实现由仿真到实物试验的过渡,其中秸秆物料(物理耦合)是实现2种功能数据衔接的关键因素。秸秆类切割是农业收获机械在农田作业时的一项重要工序,其切割性能直接关乎收获效率及机器维护成本等重要信息。然而受制于农作物收获季节、田间地形差异等因素的影响,收获机械在获取切割参数时,存在试验不可重复、数据连续性差、难度大且精度低等问题[9-12]。因此,为获取详尽的切割试验参数,国内外学者依据不同的设计理念研发了多种类型的秸秆类切割仿真试验平台。文献[13]利用带有光电测速装置的秸秆试验平台对玉米秸秆切断速度和功耗进行了正交试验,所得试验结果验证了切割方式及受切根数对切割速度和功耗的影响。文 献[14]利用立式镰刀切割平台分析出切割力和切割能量受稻杆切割位置(节点和节间)和茎数(作物密度)的影响。文献[15]利用LabVIEW图形化编程软件融合葡萄秸秆测试平台,对切割系统中的2类刀型进行了分析,并结合粉碎理论研究了测试平台的可靠性和准确性。文献[16]设计了往复式模拟切割试验平台,利用四因子正交和单因素法可对小麦秸秆切割性能进行试验分析。文献[17]将高速摄影系统应用于棉花秸秆切割试验平台,详细分析了切割速度、倾角及切割速比等因素对棉杆单位面积最大切割功和单位直径最大切割力的影响。

纵观前期研究成果,尽管所设计的试验平台可以满足设计要求,但对秸秆的用量需求过大,且需要人工不断添加试验秸秆,这对收获机械连续工作可靠性的验证无法保证。本文创新性地提出一种螺旋绞龙式供料系统,结合模拟田间地形差异及收获机械本身振动的仿真振动平台,利用硬件在环设计理念,构建了可以模拟收获机械在田间实际运行的仿真模拟试验平台。

1 硬件在环系统搭建

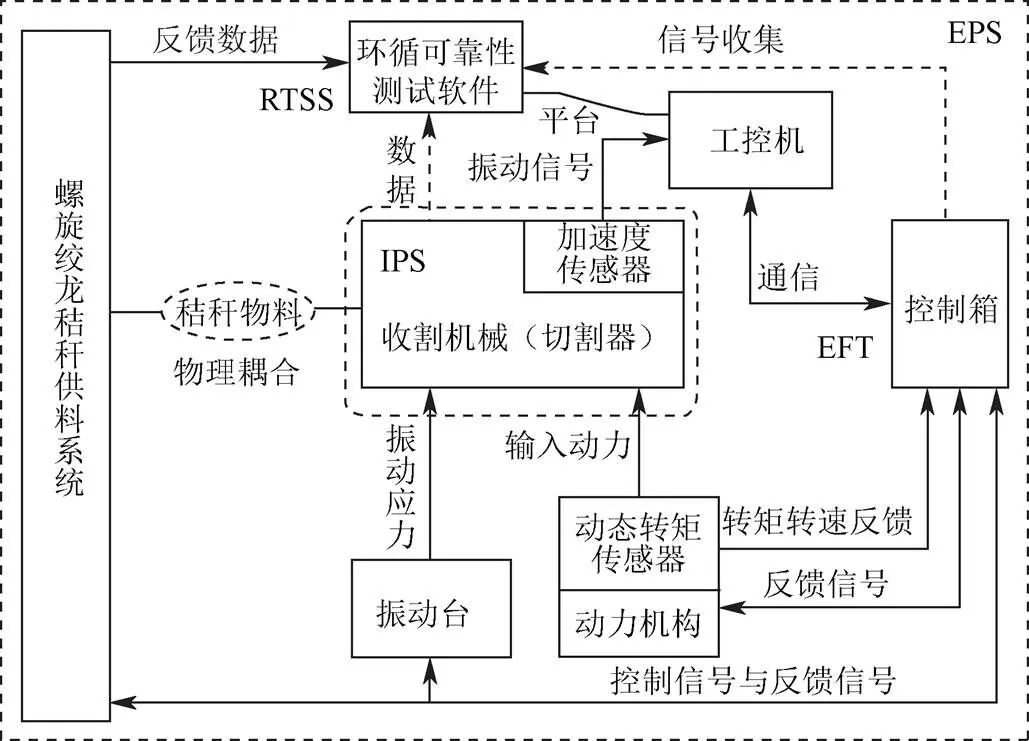

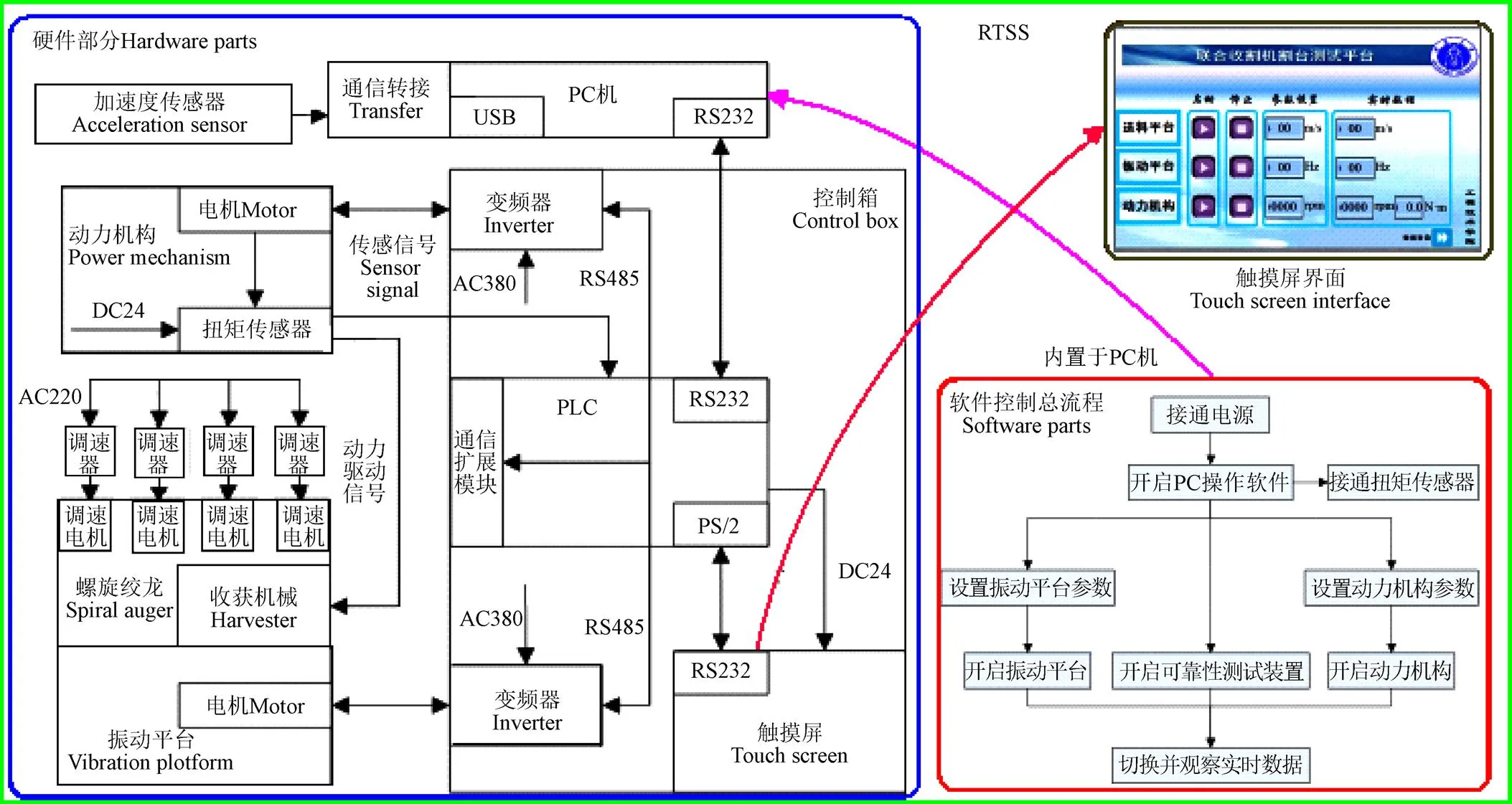

以秸秆物料为耦合变量的HIL系统框图如图1所示。HIL系统结构是由仿真物理系统(emulated physical system,EPS)和研究物理系统(investigated physical system,IPS)2个子系统组成,2个子系统之间通过耦合变量实现能量的传递[3,7]。此外,EPS必须提供IPS所需的“自然”环境,而在2个子系统联系的过程中,需要不同的传感器实时测量数据,以实现2个系统之间的实时跟踪反馈。此时,部分反馈信号是为了对“自然”环境实时模拟,构建闭环所需的联系变量,这种闭环称之为效应器(effector,EFT)。EFT的信号需要由置于上位机(工控机)内部的实时软件仿真器(real-time software simulation,RTSS)提供驱动信号。对于图1中,归属EPS的螺旋绞龙秸秆供料系统为IPS(此时为收获机械,或者收获机械需验证的部分结构)提供“自然”环境中的秸秆物料,可以模拟收获机械的行走,以及行走中的秸秆物料连续性供给。而同样归属EPS的振动台为IPS提供“自然”环境中由田间道路不平整及收获机械自身等因素造成的机器振动模拟。EPS与IPS系统之间通过物理耦合变量秸秆物料以及振动台提供的振动应力实现能量的传递。利用加速度及动态转矩传感器的收集数据为RTSS提供驱动螺旋绞龙秸秆供料系统及振动台所需的闭环联系变量。这样基于秸秆物料控制下的HIL系统就构建完成,其内部运行过程如图1所示。

图1 秸秆物料控制下的HIL系统框图

2 系统模型与参数设置

2.1 秸秆物料离散模型

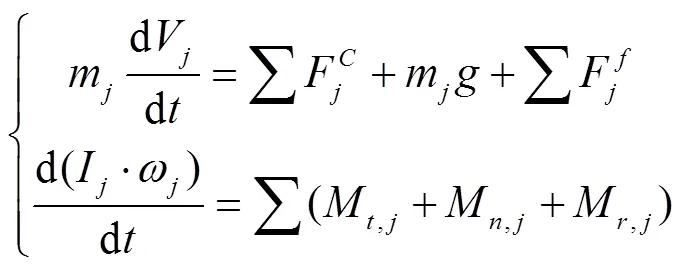

对于秸秆类物料,以水稻或者小麦等为例,多为细长管径结构,为便于仿真分析,利用离散单元法(discrete element method,DEM)[18-22],将其之间的接触、碰撞及运动等效为具备相同物理特性的多球元长杆状颗粒(如图2所示),图2中为多球元交叉横截面长度(mm),为球元半径(mm),为球元个数,可根据秸秆长度设定,并使其拥有相同的弹性模量、剪切模量和柏松比等特性。运用Hertz-Mindlin无滑动接触模型[23-26]和牛顿力学运动方程,得到杆状颗粒的运动方程(包含平动和转动方程)为:

式中m杆状颗粒质量,kg;V为杆状颗粒线速度,m/s;F、F分别为杆状颗粒与周围其他颗粒的碰撞力(含切向和法向两个方向)及摩擦力(含动摩擦力和静摩擦力),N;I为颗粒转动惯量,kg×m2;ω为转动角速度,rad/s;M、M、M分别为切向和法向碰撞力产生的力矩以及滚动摩擦力矩,N·m;为第个单杆颗粒,取值为任意整数。

从式(1)可以看出,当明确某一时刻的杆状颗粒线速度V其合力即可求出,相应的设定了颗粒转动惯量及转动角速度,其合力矩即可求出。

图2 多球元杆状颗粒

2.2 螺旋绞龙与杆状颗粒的相互作用

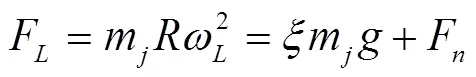

由以上力学分析可知,螺旋绞龙必须具备一个临界的角速度,获得杆状颗粒脱离螺旋绞龙的临界离心力。为更好理解单根秸秆脱离螺旋绞龙的过程,作者对此进行了仿真分析如图3c所示。设定静摩擦系数为,螺旋绞龙半径为(mm),此时忽略杆状颗粒半径,假定其与螺旋绞龙紧贴,则可以得到螺旋绞龙与杆状颗粒的力学分析方程,依此求取杆状颗粒脱离螺旋绞龙的临界角速度ω(rad/s)。

2.3 振动台

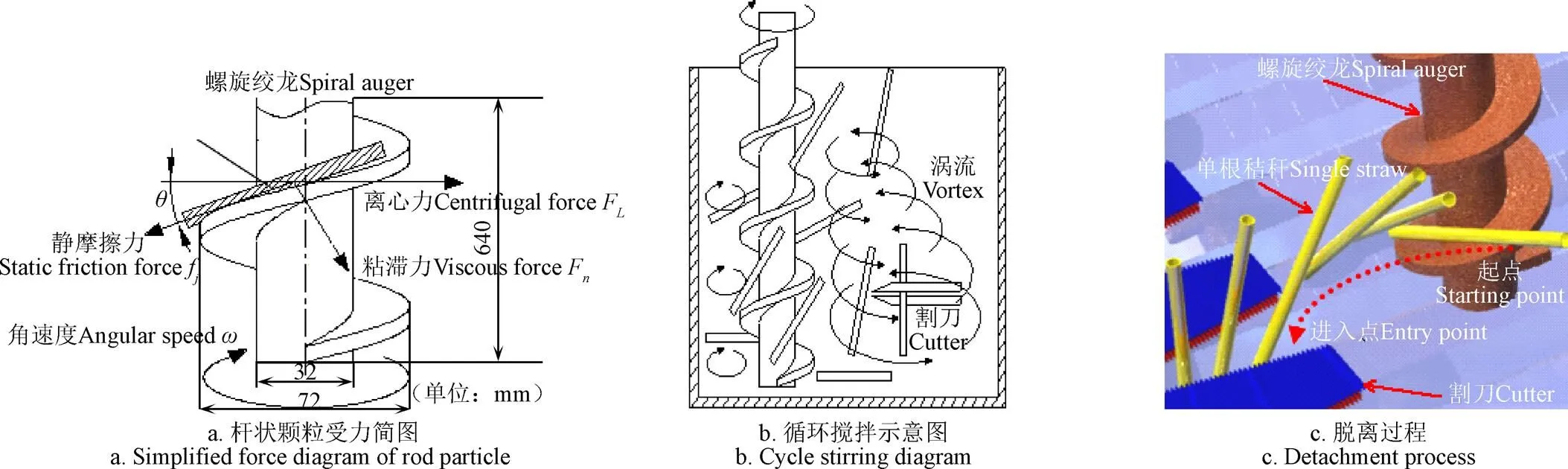

为便于拆装,振动台采用框架联结结构,承重板和底座框架采用槽钢85-2-GB/T707,振动弹簧材料为碳素弹簧钢丝20-h11-GB/T342/65Mn-B-GB/T4357,启振机构采用HTD-8M-30-2F系列圆弧齿同步带轮,套筒采用5mm热轧钢板45-Ⅱ-S-GB/T710,各安装工位均做强化处理,提高联结强度。其结构和模型如图4所示。

图3 杆状颗粒受力过程分析

图4 振动台

在模拟测试中,根据行业规定[27-29],车辆受到的激振频率f表达式为:

根据本文设计要求,此振动台的技术参数设定为:最大位移幅值30 mm,最大频率10 Hz,最大加速度20 m/s2。

3 控制系统

此仿真试验平台的控制系统主要集中于HIL系统的RTSS(图5),通过对各类传感器数据的收集处理及内部信号设定,将触发信号及仿真所需数据传递给电力系统及各个仿真软件。

图5 仿真试验平台控制系统设计

试验平台硬件构成主要有2台变频电机(YVF132M-4- 7.5KW)、4台调速电机(3K-15K/5IK120RGN-CF)、2套变频器(8000B-4T7R5GB)、1块触摸屏(SK-102AE)、1套PLC(FX3u-64M/ES-A)、1个加速度传感器(MPU6050)以及1套动态转矩传感器(MCRT 59000V系列)及3种实时监测软件,分别为PLC编程软件Gxworks2、触摸屏编程软件SKWorkshopV5.0.2和组态软件kingview6.60SP1。其软件操控系统主要用于控制各电机以及满足测试装置实时显示监测转速、转矩、振动加速度等值,使收获机械的工作负载达到设计值。其整体控制系统软硬件部分设计如图5所示。

4 仿真分析与试验验证

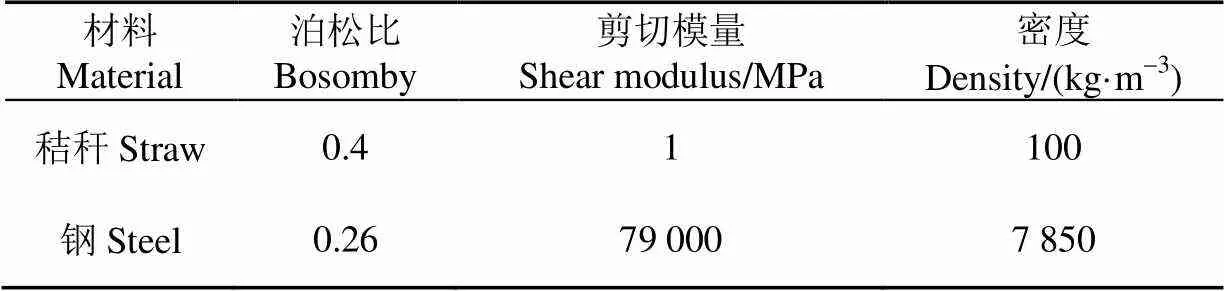

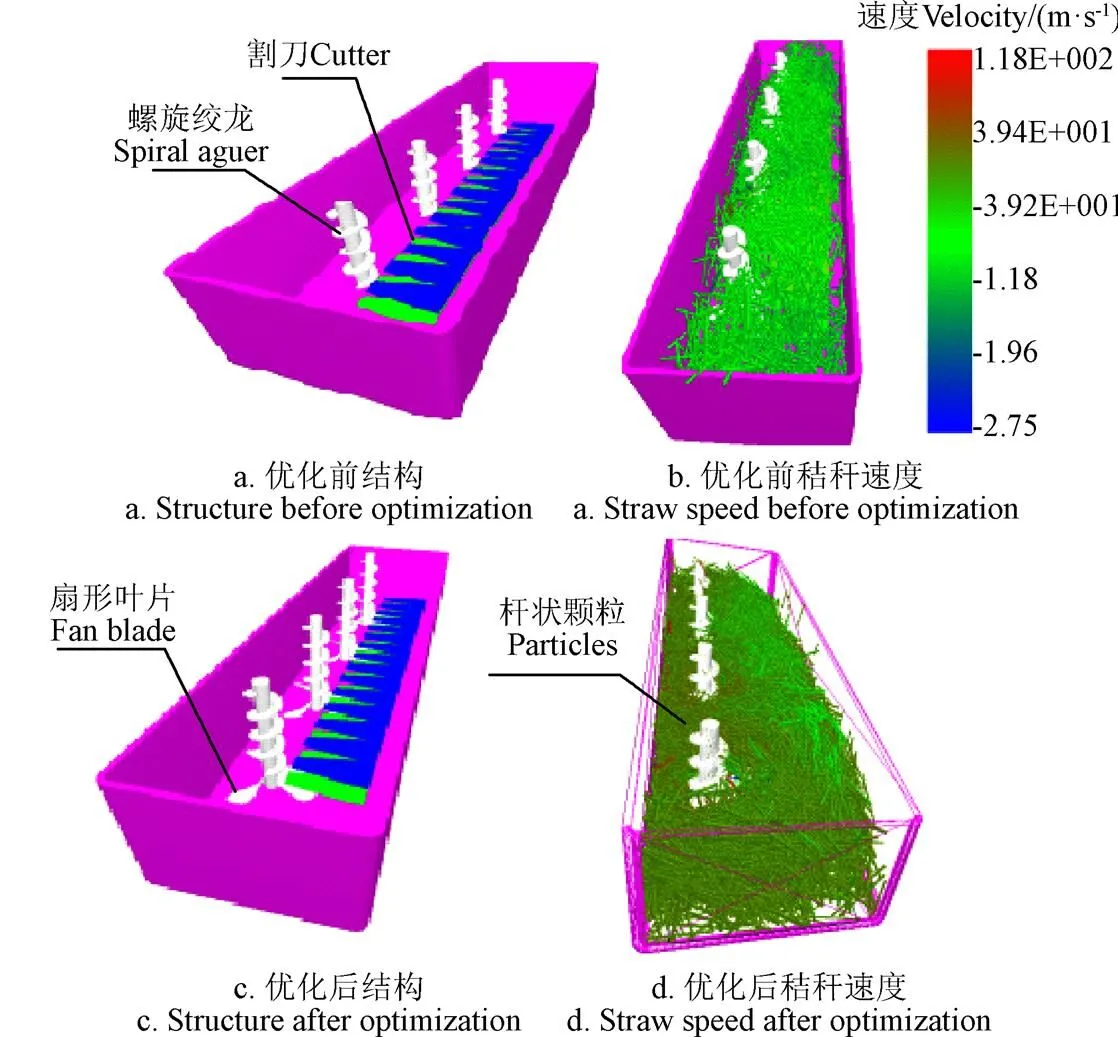

由于离散单元的计算过于复杂,采用CAF软件的DEM辅助分析,可以实现对每个杆状颗粒的运动轨迹描述、颗粒之间或者与周围环境(物料槽内壁等)之间的碰撞演示。本文以水稻秸秆为例,设定物料槽材料为钢材,对其各参数进行定义,如表1和表2所示。

表1 材料参数

表2 材料接触参数

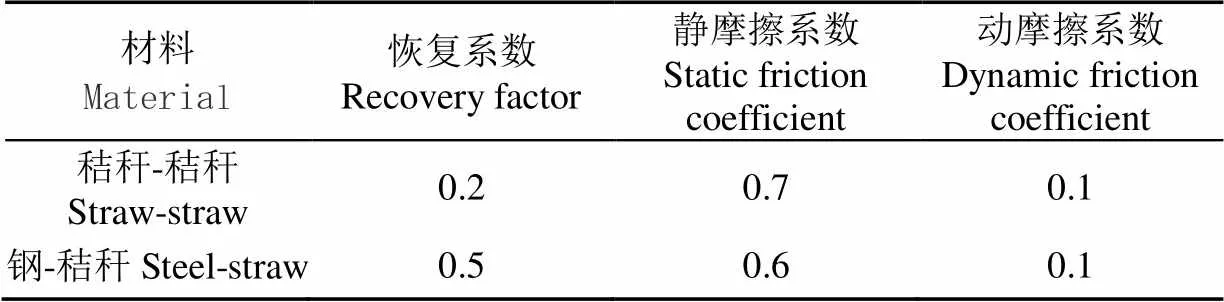

4.1 仿真分析

为测试螺旋绞龙秸秆供料系统特性,对其进行了仿真分析,结果如图6所示。图6a为螺旋绞龙秸秆供料系统仿真安装结构。图6b为理想情况下,杆状颗粒在螺旋绞龙作用下的速度分布,很明显物料槽内的速度变化不大,很难形成可以循环流动的颗粒涡流。这主要是由于仿真分析过程中,杆状颗粒间的粘滞力较大,当初始杆状颗粒飞出后,很少再有其他杆状颗粒补充至螺旋绞龙割刀处,尽管此时的螺旋绞龙已达到最大转动角速度。图6c为优化后的螺旋绞龙秸秆供料系统,在螺旋绞龙底部增加了一个扇形叶片,以此增加螺旋绞龙的加载和扰动面积,提高物料形成涡流的强度,利于形成连续循环的物料流动。图6d为优化后的秸秆速度分布。

图6 优化前后结构和秸秆速度变化

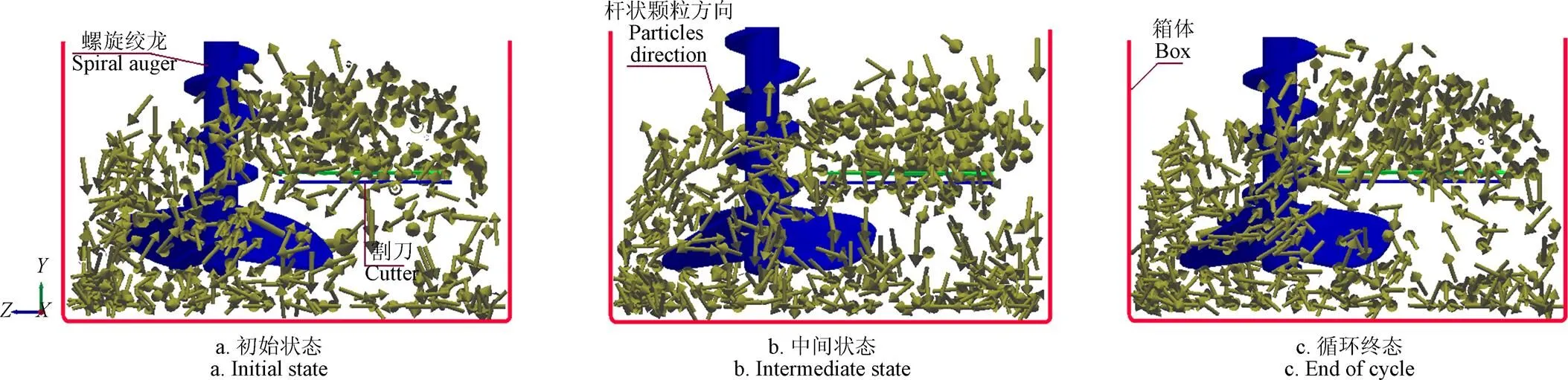

在优化结构以后,为更好观察秸秆在物料槽的运动轨迹,规定初始物料方向如图7a所示,对其进行仿真分析,仿真结果如图7b和7c所示。从图7可以看出,在初始状态切割区域内和割刀上方颗粒主要沿方向(向左)流动;在中间状态时,切割区域内和割刀上方颗粒主要沿-方向(向内,“-”表示沿着轴负方向)流动;在循环终态,切割区域内和割刀上方颗粒主要沿-方向(向右)流动,如此循环,形成可供割刀持续切割的秸秆颗粒流。

图7 秸秆运动方向变化过程(1个周期)

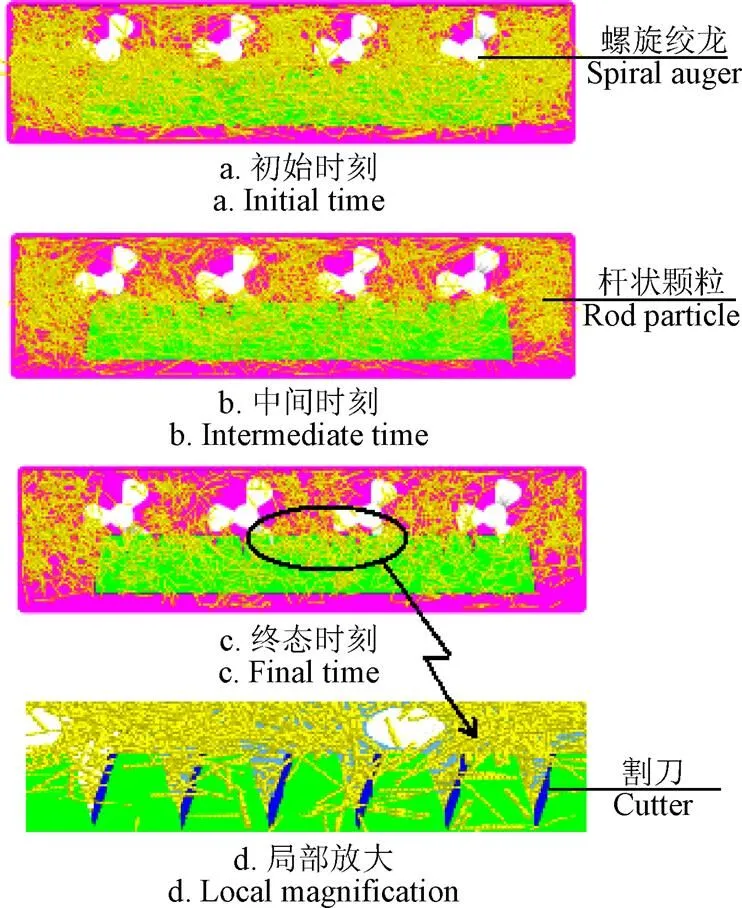

图8为杆状颗粒在物料槽内的整体均匀度分布仿真图(俯瞰角度)。设定仿真时间8 h(PC机特性决定,如有计算中心,会缩短仿真时间),初始时刻即为仿真的开始,中间时刻为仿真4 h后观测的结果,终态时刻为仿真结束时间。从图8可以看出杆状颗粒在不断被割断,但是其均匀度(指的是秸秆在物料槽的分布)变化不大。在实际操作时,物料槽的边缘部分物料分布较密,这和仿真结果一致,但不影响形成可供割刀持续切割的秸秆颗粒流。因此可在实际操作时对其施加少许人为干预或进一步优化物料槽的形状,本文为减少设计周期,未对此部分进行优化设计。

图8 秸秆颗粒均匀度分布图

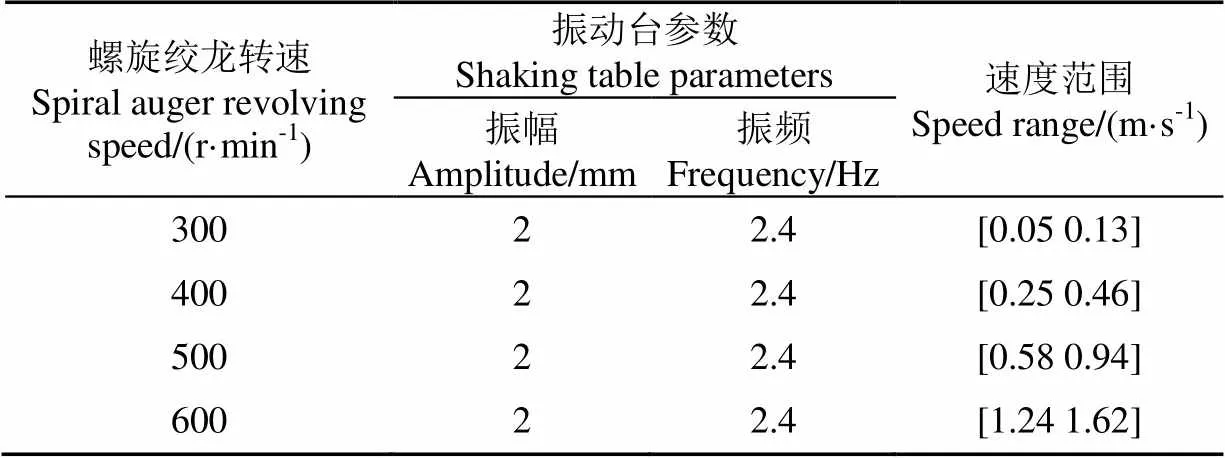

为验证章节2.2中杆状颗粒脱离螺旋绞龙的临界角速度,设定螺旋绞龙的运行速度范围300~600 r/min(由于杆状颗粒之间的摩擦相对复杂,此时存在的临界角速度应该是一个范围),获取的杆状颗粒在物料槽内的运行速度范围如表3所示。

表3 不同螺旋绞龙转速和振动台参数下的秸秆颗粒速度范围

从表3可以看出:随着螺旋绞龙转速的增加,杆状颗粒速度也在增加,但当达到600 r/min时,杆状颗粒速度范围突增且不稳定,这与实际收获机械的收割过程不相符合,属于空载高速运行;而在低速300 r/min时,颗粒运行速度尚未达到收获机械行驶速度,属于低速过弯运行。因此对于理想情况下的秸秆供料系统,其螺旋绞龙转速因维持在400~500 r/min,符合小型机械田间收获时的运行状态。

4.2 试验验证

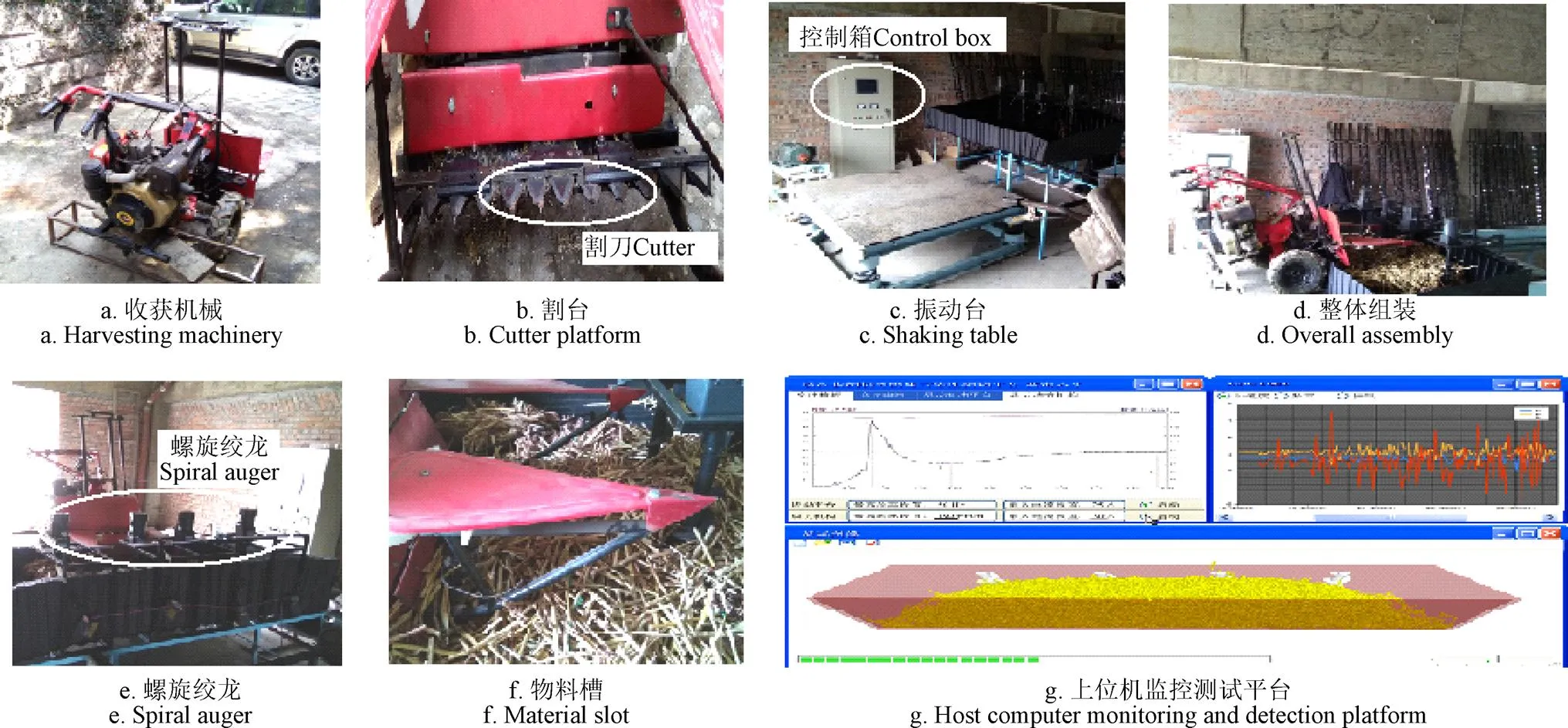

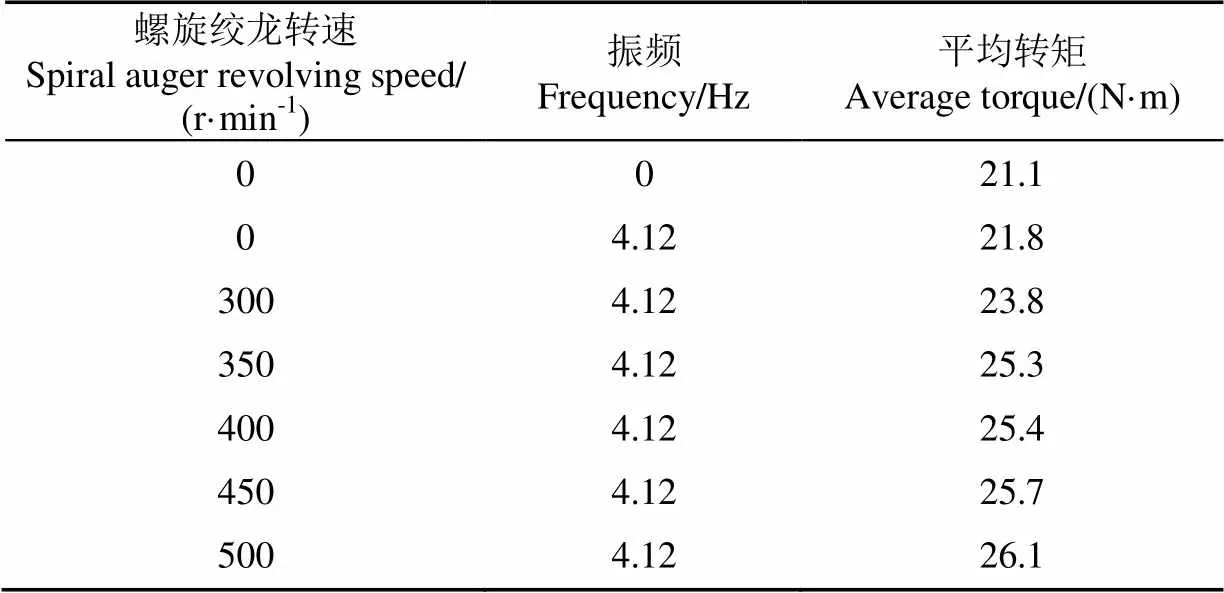

为更好验证所设计的螺旋绞龙供料系统和振动台的性能,搭建基于HIL系统的整体试验平台,各部件、整体及上位机监控测试信号如图9所示。收获机械是由4G80割晒机的割台和微耕机1WG6.3-110FC-Z的动力系统拼装而成,割刀为往复式普通Ⅱ型。为达到收获机械所需振幅30 mm,设置振动台振频4.12 Hz,通过动力系统输出的扭矩,利用转矩传感器获取,从侧面反映螺旋绞龙供料系统和振动台设计的合理和可行性。测试时间1 min,试验数据经3次采集采用均值化处理,试验结果如表4所示。

图9 基于HIL系统的仿真试验平台

从表4可以看出,当螺旋绞龙转速及振动台振频为0时,动力系统输出的转矩为21.1 N·m,随着振动台开始工作且螺旋绞龙转速的提升,动力系统的转矩开始增加,即割刀的负载开始增加,当螺旋绞龙转速到达450~500 r/min且维持振动台振频4.12 Hz时,输出平均转矩近似为田间收获水稻秸秆时的输出转矩范围[19.53 30.39] N·m,此时收获机械额定功率为[4.5 7.0] kW,额定转速2 200 r/min,即割刀实际工作情况接近田间收获机械所受“环境”。这也验证了本文螺旋绞龙供料系统和振动台设计的合理性和可行性。

表4 可行性验证试验结果

5 讨 论

由于本试验平台仅采用加速度和扭矩2种传感器对实测数据进行收集,只能间接为收获机械研发提供指导数据,但此平台可通过RTSS给定收获机械所需收割“环境”的控制信号。本研究下一步需要探讨的内容如下:

1)由于收割机械的工作条件比较复杂,田间测试受收获季节的限制,如何利用现有试验平台,设计物料供给更换系统及物料更换的评价标准等,并依据行业标准,制定符合丘陵山区小型农机具国家标准。

2)针对丘陵地区小型收割机械几乎都没有充分进行性能测试及可靠性试验。大量的问题是通过用户使用暴露出来的。这就造成了生产企业的售后成本太过高昂,用户的作业收入也被大打折扣。依靠现有实验平台如何利用热成像、超声波探伤等仪器分析易损件割刀的力学性能并加以改进是本研究下一步研究内容。并针对目前收获机械欠缺的可靠性测试,如何选取有效的测试参数进行验证。

3)由于小型收割机的用户群体文化有限,对于收割机作业新手及营业性大面积作业时,会产生由于操作不当导致的故障及产生大量重复劳动,在智能农机的大环境下,利用现有平台如何提高农机具的智能化水平,如大块田作业智能驾驶,割台自适应升降、分禾器智能防碰撞及喂入量自适应调整等都将成为本文后续的研究范畴。

6 结 论

本文基于HIL系统设计了秸秆类切割仿真试验平台,通过仿真和试验数据分析,得到以下结论:

1)创新性设计的可持续供料的螺旋绞龙机构和振动平台,可提供收获机械运行过程中的收割“环境”。

2)利用离散单元法结合CAF软件,定义了秸秆的仿真模型,并对其运动特性进行了分析,验证了所提方案的合理和可行性。

3)螺旋绞龙转速到达450~500 r/min且维持振动台振频4.12 Hz时,输出平均转矩近似为田间收获秸秆时的输出转矩,即割刀实际工作情况接近田间收获机械工作“环境”。

[1] 罗陆锋,邹湘军,程堂灿,等. 采摘机器人视觉定位及行为控制的硬件在环虚拟试验系统设计[J]. 农业工程学报,2017,33(4):39-46.

Luo Lufeng, Zou Xiangjun, Cheng Tangcan, et al. Design of virtual test system based on hardware-in-loop for picking robot vision localization and behavior control[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(4): 39-46. (in Chinese with English abstract)

[2] Barone R J, Mayer K P. Agricultural system control and feedback loop: U.S. Patent Application 15/645,492.[P]. 2018-1-11.

[3] 位正. 新一代硬件在环仿真平台的研究和开发[D]. 北京:清华大学,2009.

Wei Zheng. Development of New Generation Hardware- In-The-Loop Simulation Platform[D]. Beijing: Tsinghua University, 2009. (in Chinese with English abstract)

[4] Nguyen,Truong,Sinh,等. 电动汽车动力保持型机械式自动两挡变速器仿真与试验[J]. 清华大学学报:自然科学版,2017(10):1106-1113.

Nguyen, Truong, Sinh, et al. Simulation and experimental demonstration of a seamless two-speed automatic mechanical transmission for electric vehicles[J]. Journal of Tsinghua University (Science and Technology), 2017(10): 1106-1113. (in Chinese with English abstract)

[5] Ruuskanen V, Koponen J, Sillanpa T, et al. Design and implementation of a power-hardware-in-loop simulator for water electrolysis emulation[J]. Renewable Energy, 2018, 119: 106-115.

[6] 余波,朱纪洪,范勇,等. 飞行控制系统大闭环半物理仿真研究[J]. 航天控制,2010,28(2):51-55.

Yu Bo, Zhu Jihong, Fan Yong, et al. Research on Large-scale Hardware-in-closed-loop Simulation of Flight Control System[J]. Aerospace Control, 2010, 28(2): 51-55. (in Chinese with English abstract)

[7] 闫斌,鄢挺,杨林,等. 混合动力车辆硬件在环测试系统研究[J]. 系统仿真学报,2017,29(6):1237-1243.

Yan Bin, Yan Ting, Yang Lin, et al. Development of hybrid electric vehicle hardware-in-the-loop testing system[J]. Journal of System Simulation, 2017, 29(6): 1237-1243. (in Chinese with English abstract)

[8] 谢斌,李静静,鲁倩倩,等. 联合收割机制动系统虚拟样机仿真及试验[J]. 农业工程学报,2014,30(4):18-24.

Xie Bin, Li Jingjing, Lu Qianqian, et al. Simulation and experiment of virtual prototype braking system of combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2014, 30(4): 18-24. (in Chinese with English abstract)

[9] 罗陆锋,邹湘军,熊俊涛,等. 自然环境下葡萄采摘机 器人采摘点的自动定位[J]. 农业工程学报,2015,31(2):14-21.

Luo Lufeng, Zou Xiangjun, Xiong Juntao, et al. Automatic positioning for picking point of grape picking robot in natural environment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(2): 14-21. (in Chinese with English abstract)

[10] 陈黎卿,梁修天,曹成茂. 基于多体动力学的秸秆还田机虚拟仿真与功耗测试[J]. 农业机械学报,2016,47(3):106-111.

Chen Liqing, Liang Xiutian, Cao Chengmao. Virtual simulation and power test of straw counters field based on multi body dynamics[J]. Transaction of the Chinese Society for Agricultural Machinery, 2016, 47(3): 106-111. (in Chinese with English abstract)

[11] 王韦韦,朱存玺,陈黎卿,等. 玉米免耕播种机主动式秸秆移位防堵装置的设计与试验[J]. 农业工程学报,2017,33(24):10-17.

Wang Weiwei, Zhu Chunxi, Chen Liqing, et al. Design and experiment of active straw-removing anti-blocking device for maize no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 10-17. (in Chinese with English abstract)

[12] Antle J M, Basso B, Conant R T, et al. Towards a new generation of agricultural system data, models and knowledge products: Design and improvement[J]. Agricultural Systems, 2016, 155: 255-268.

[13] 吴子岳,高焕文,张晋国. 玉米秸秆切断速度和切断功耗的试验研究[J]. 农业机械学报,2001,32(2):38-41.

Wu Ziyue, Gao Huanwen, Zhang Jinguo. Study on cutting velocity and power requirement in a maize stalk chopping process[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 32(2): 38-41. (in Chinese with English abstract)

[14] Yore M W, Jenkins B M, Summers M D. Cutting properties of rice straw[C]//2002 ASAE Annual Meeting. American Society of Agricultural and Biological Engineers, 2002: 1-10.

[15] 宋占华,田富洋,张世福,等. 空载状态下往复式棉秆切割器动力学仿真与试验[J]. 农业工程学报,2012,28(16):17-22.

Song Zhanhua, Tian Fuyang, Zhang Shifu, et al. Simulation and experiment of reciprocating cutter dynamics of cotton stalk under no-load[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(16): 17-22. (in Chinese with English abstract)

[16] 侯加林,蒋韬,吴彦强,等. 小麦秸秆往复式切割试验台设计与应用[J]. 农业机械学报,2014,45(增刊1):101-106.

Hou Jialin, Jiang Tao, Wu Yanqiang. Design and experiment of wheat straw cutting reciprocating test bench[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(Supp.1): 101-106. (in Chinese with English abstract)

[17] 宋占华,宋华鲁,耿爱军,等. 棉花秸秆双支撑切割性能试验[J]. 农业工程学报,2015,31(16):37-45.

Song Zhanhua, Song Hualu, Geng Aijun, et al. Experiment on cutting characteristics of cotton stalk with double supports[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 37-45. (in Chinese with English abstract)

[18] Ma Z, Li Y, Xu L, et al. Dispersion and migration of agricultural particles in a variable-amplitude screen box based on the discrete element method[J]. Computers and Electronics in Agriculture, 2017, 142: 173-180.

[19] Pieper C, Maier G, Pfaff F, et al. Numerical modeling of an automated optical belt sorter using the Discrete Element Method[J]. Powder Technology, 2016, 301: 805-814.

[20] Yan B, Regueiro R A. A comprehensive study of MPI parallelism in three-dimensional discrete element method (DEM) simulation of complex-shaped granular particles[J]. Computational Particle Mechanics, 2018: 1-25.

[21] Qiao J, Duan C, Zhao Y, et al. Study on Screening Efficiency of Banana Vibrating Screen Based on 3D DEM Simulation[C]//International Conference on Discrete Element Methods. Springer, Singapore, 2016: 1265-1275.

[22] Chen Z, Yu J, Xue D, et al. An approach to and validation of maize-seed-assembly modelling based on the discrete element method[J]. Powder Technology, 2018, 328(4): 167-183.

[23] Elbashiry E M A, Chen J, Tuo W, et al. Review of the pretreatment methods for wheat straw building materials[J]. Journal of Reinforced Plastics and Composites, 2018, 37(1): 35-48.

[24] 翟之平,张龙,刘长增,等. 秸秆抛送装置外壳振动辐射噪声数值模拟与试验验证[J]. 农业工程学报,2017,33(16):72-79.

Zhai Zhiping, Zhang Long, Liu Changzeng, et al. Numerical simulation and experimental validation of radiation noise from vibrating shell of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 72-79. (in Chinese with English abstract)

[25] 刘继展,唐善奇,单帅,等. 机器人采摘葡萄果穗振动仿真与试验[J]. 农业机械学报,2016,47(5):1-8.

Liu Jizhan, Tang Shanqi, Shan Shuai, et al. Simulation and Test of Grape Fruit Cluster Vibration for Robotic Harvesting[J]. Transactions of the Chinese Society for Agricultural Engineering, 2016, 47(5): 1-8. (in Chinese with English abstract)

[26] Aleshin V, Abeele K V D. Hertz–Mindlin problem for arbitrary oblique 2D loading: General solution by memory diagrams[J]. Journal of the Mechanics & Physics of Solids, 2012, 60(1): 14-36.

[27] 机械振动道路路面谱测量数据报告GB/T 7031-2005 [S].北京:中国标准出版社,2006.

[28] Xu Y F, Zhang X L, Sun X J, et al. Design of the cutting test-bed and control system of vine straw[C]//2014 Montreal, Quebec Canada July 13–July 16, 2014. American Society of Agricultural and Biological Engineers, 2014: 1-9.

[29] 农业机械适用性评价技术集成研究项目组. 典型农机具适用性评价方法[M]. 北京:中国农业科学技术出版社,2016.

Preliminary design of straw cutting simulation test platform based on hardware-in-loop

Liu Jun1,2, Xie Shouyong1,2※, Chen Chong1, Xie Dan1, Yang Mingjin1,2

(1.400715,2.400715,)

Straw cutting is an important process for harvesting machinery during harvest time, and the cutting performance directly determines the harvest efficiency and the maintenance cost of the machines. However, subject to the influences of the harvest time and the field terrain differences, some problems, such as nonrepeatability, poor data continuity, high difficulty, and low accuracy, exist when obtaining the cutting parameters of the harvesting machinery during experiments. Prior research has designed some experiment platforms to reduce such problems. However, these platforms require excessive consumption of the straw, and need to continuously add the experimental straw manually. This is difficult to verify the reliability of the harvesting machinery’s continuous working condition. Therefore, drawing upon these problems, an innovative spiral auger feeding system was proposed to achieve the continuous supply of materials, and a simulation analysis of material collision, movement direction and distribution inside the box was conducted using the discrete element method. Meantime, a simulation physical experimental platform was built up by combining the simulation vibration platform that simulates the field terrain differences and the vibration of the harvesting machinery and by using the hardware-in-the-loop technique. The simulation results revealed that: 1) Adding a fan-shaped blade in the bottom of the spiral auger could increase the load and perturbation area of the spiral, thus increasing the whirlpool intensity formed by materials and then facilitating the formation of continuous flow of materials. 2) The velocity of rod-shaped particles increased along with the increase in the rotation speed of the spiral auger. However, when the rotation speed of the spiral auger reaching 600 r/min, the velocity of rod-shaped particles increased sharply and unstably, which was the no-load high-speed operation situation and was inconsistent with the actual cutting process of the harvesting machinery. When the rotation speed of the spiral auger lowering 300r/min, the velocity of rod-shaped particles has not yet reached the running velocity of the harvesting machinery, which was the low-speed turning operation condition. As a result, for ideal straw feeding system, the rotation speed of the spiral auger should keep during 400-500 r/min in order to marching the harvesting machinery’s actual operation status in the field. Following these simulation results, the structure of the proposed spiral auger feeding system was optimized, and the rationality and feasibility of the design idea was also verified. In addition, according to the general vehicle traveling process simulation theory, a shaking table that simulates the walking of the harvesting machinery in the field was designed. The PLC programming software Gxworks2, the touch screen programming software SKWorkshopV5.0.2 and the configuration software kingview6.60SP1 were used for upper computer programming, and to detect and give the control and feedback signals required during the experiment. The results showed that when the speed of the spiral auger reaching 450-500 r/min and the vibration frequency of vibration table keeping 4.12 Hz, the average output torque was approximate to the actual output torque of the straw harvest in the field. That is, the working condition of the cutter was close to the real working environment of the harvesting machinery. This research can provide experimental data for the harvesting machinery design, and can also provide technical support for the current lack of agricultural machinery simulation reliability testing standards.

agricultural machinery; design; simulation; straw; hardware -in- loop

10.11975/j.issn.1002-6819.2018.19.006

S225.31; S225.4

A

1002-6819(2018)-19-0046-08

2018-03-27

2018-04-16

“十三五”国家重点研发计划智能农业装备专项“农田提质工程技术和装备研发”(2017YFD0701100);重庆市科委社会事业和民生保障科技创新专项重点研发计划(cstc2017shms-zdyfx0006);重庆市重点产业共性关键技术创新专项项目(cstc2015zdcy-ztzx8002)

刘 军,男,安徽宿州人,讲师,博士,主要从事智能农业装备技术研发。Email:lcytsj@swu.edu.cn

谢守勇,男,重庆开县人,教授,博士,主要从事农业智能控制与检测方面的研究。Email:salong198211@qq.com

刘 军,谢守勇,陈 翀,谢 丹,杨明金. 硬件在环秸秆切割仿真试验平台初步设计[J]. 农业工程学报,2018,34(19):46-53. doi:10.11975/j.issn.1002-6819.2018.19.006 http://www.tcsae.org

Liu Jun, Xie Shouyong, Chen Chong, Xie Dan, Yang Mingjin. Preliminary design of straw cutting simulation test platform based on hardware-in-loop[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 46-53. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.19.006 http://www.tcsae.org