深型空气重介流化床密度均匀性研究

2018-10-10李国丰段晨龙陆俊宇赵跃民周恩会

李国丰, 段晨龙, 陆俊宇, 赵跃民, 周恩会

(中国矿业大学 化工学院, 江苏 徐州 221116)

中国是世界上最大的煤炭生产国与消费国,2016年煤炭产量3.41×109t,在全国能源消费总量中占61.3%[1]。随着国家“供给侧”改革,煤炭去产能化,煤炭供需会逐渐平衡,产量也会大幅下滑,但“富煤、少油、贫气”的基本国情决定了未来很长一段时间煤炭仍是中国能源主导产业[2]。然而中国能源分布极度不均,有三分之二以上煤炭资源分布于西北干旱缺水地区,这使得以水洗为主的选煤技术难以有效实施,尤其在寒冷季节,水易结冰,导致湿法分选无法顺利开展,因此对于高效干法分选技术提出了迫切需求[3-4]。

空气重介流化床是将气-固流化应用于煤炭行业的一项高效干法分选技术,因其具有分选精度高、无水加工的优点而得到国内外广泛关注[5-6]。目前所应用的空气重介流化床一般指床层高度在400 mm以下的气-固流化床[7],而对于床层高度大于400 mm的气-固分选流化床一般称为深型空气重介流化床,简称为深床。普通气-固流化床有效分选上限一般为50 mm,对于50 mm以上的块煤,为保证充足的分选空间则需要使床层高度至少达到入料粒度上限的4倍才能满足分选需要[8],所以也就有了深型空气重介流化床的提出。

对于深床而言,由于床层高度较高,且加重质粒度较大,密度较高,导致床层中气泡直径较大,从而使床层密度分布非均匀性加剧,无法形成有效的准散式微泡流化状态,致使错配物占比增加,影响煤炭分选效果[9-11]。所以需要对深床层密度分布结构进行研究,以揭示深床密度空间分布特性,影响因素,从而提高分选精度。对于床层密度空间分布而言,可以分为垂直于水平面的轴向分布以及平行于水平面的径向分布[12-13]。本研究主要针对深床层密度在径向空间分布特征,分析操作参数、布风结构优化对床层径向空间分布的影响,从而找出调控深床层径向密度分布的有效方法。

1 实验部分

1.1 实验设备

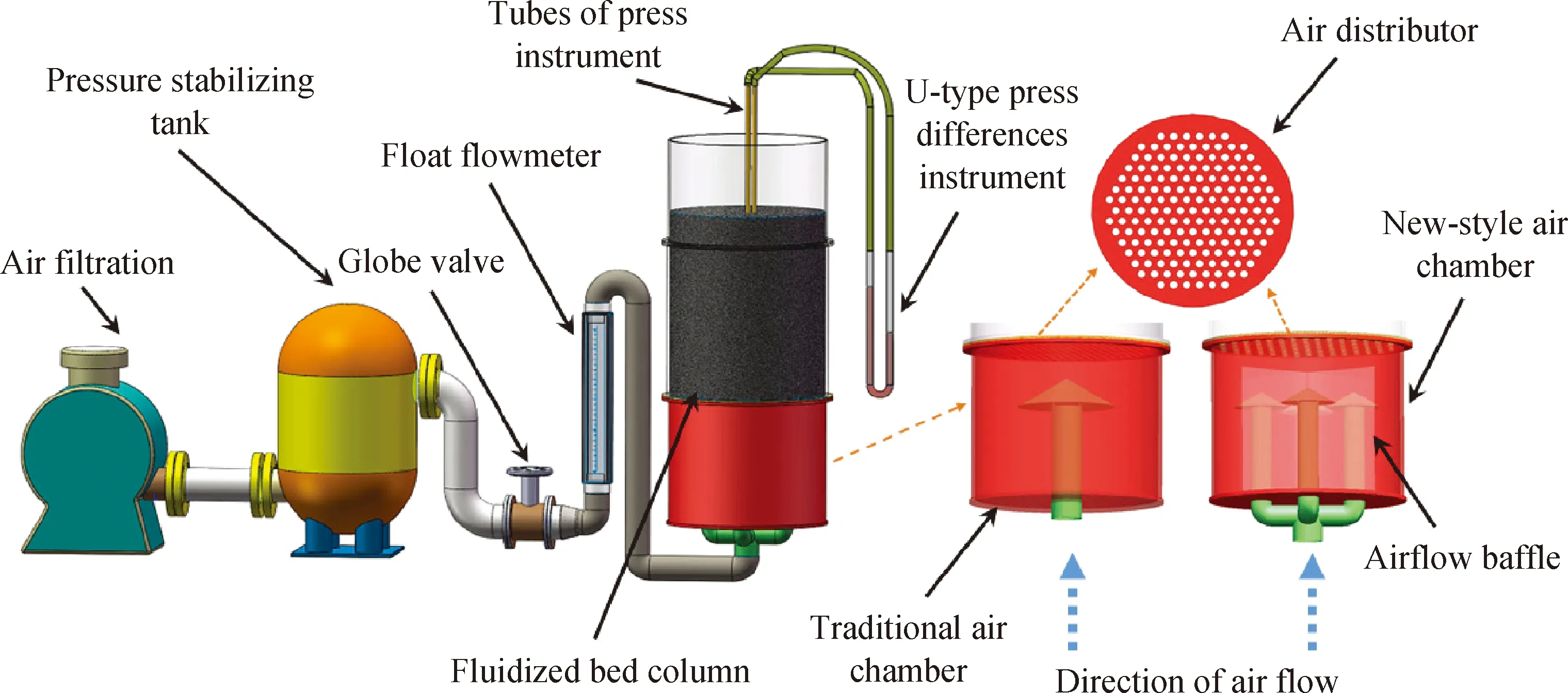

实验设备主要包括罗兹鼓风机、风包、球阀、玻璃转子流量计、流化床模型机、U型压差计等装置。如图1所示:流化床上部为直径600 mm,高800 mm的有机玻璃柱;下部为流体分布装置。其中,布风板由两层多孔板夹5层500目滤布组成,多孔板孔径4 mm、孔间距6 mm,开孔率为40.31%;为了进行布风室结构对床层径向空间密度分布特性的优化,采用了图1中所示的2种布风室结构进行对比实验。

图1 深型空气重介流化床实验系统设备图Fig.1 Diagram of deep bed laboratory fluidization system

由于深床具有气流量大、气压高的特点[14-15],为了更好地将气流均匀分布于布风板上,应首先保证布风室具有充足的空间,同时利用预布风室结构使气流均匀地穿过布风板。因此,结合以往空气重介流化床预布风室的设计经验,将新型预布风室设计成图1中所示结构体。其中,传统布风室只有1根气流支管,管道高度200 mm,内径100 mm。而新型布风室拥有4根支管,且每根支管都有风帽,支管内径50 mm,另外4根支管之间分别由一块挡板隔开,挡板高250 mm,相互间夹角为90°。

1.2 实验材料

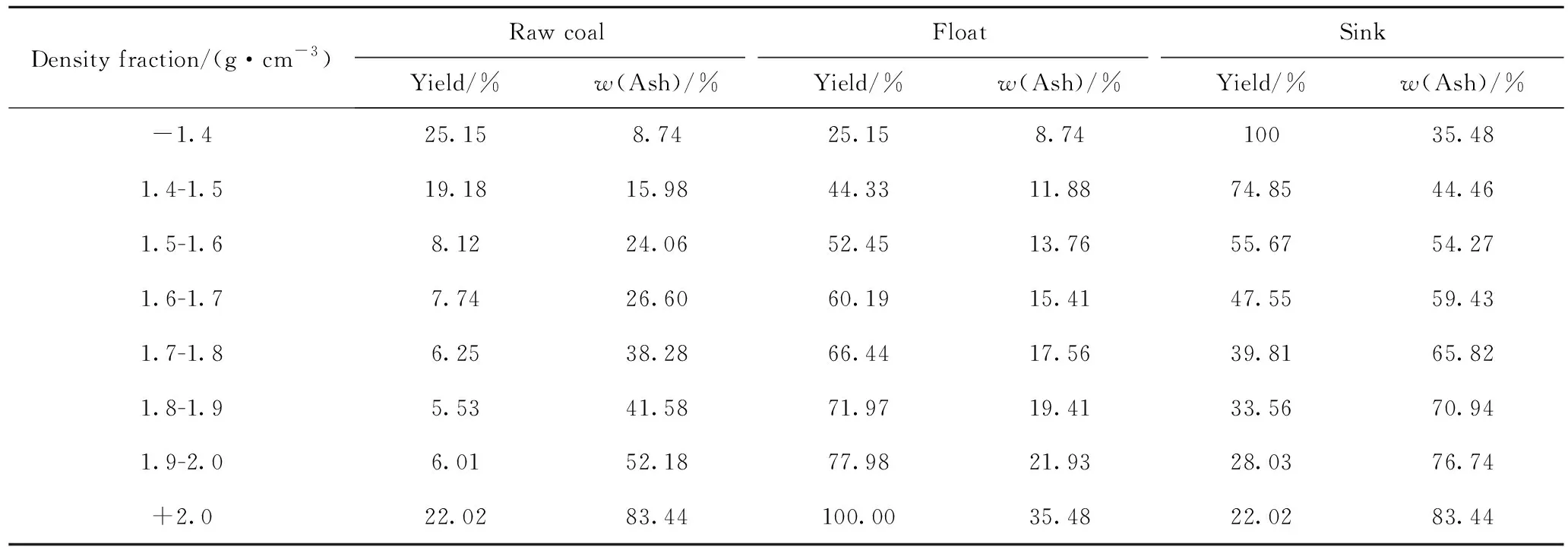

实验所用加重质为磁铁粉,其主要成分为Fe3O4,粒度为74~300 μm,堆密度约为2.51 g/cm3,真密度约4.54 g/cm3。除磁铁粉外,实验中还使用了粒度为500~1500 μm的煤粉颗粒,该煤粉的密度约为1.48 g/cm3,实验时加重质中煤粉的质量分数为10%。实验用煤样取自石壕选煤厂原煤中50~150 mm粒级大块煤,原煤灰分为35.48%(质量分数),其浮沉实验结果如表1所示。

由表1可见,原煤中低密度级与高密度级物料占主导地位,中煤含量少且分布较为均匀。所以,如若将分选密度定为中间密度1.80 g/cm3左右时,精煤与矸石最容易分离,分选精度比较高,若分选密度小于1.5 g/cm3或高于2.0 g/cm3时分选比较困难,效率也较低。

表1 原煤浮沉实验分析Table 1 Float and sink analysis of raw coal

The ash and yield represent those of each density fraction, respectively.

1.3 实验方法

通过新型布风室下深床流化特性实验找出不同初始床高下最小流态化速度(Umf),分别为7.41、7.87、7.67和7.73 cm/s。对于空气重介流化床而言最常用的流化数(N)是1.2~1.8,从中选择合适的操作气速范围,再由流化数、初始床层高度(Hs)的变化分析床层压降径向空间分布非均匀性特征。

图2为床层压降测量点示意图。测量位置为布风板上方50、100、150 mm等每间隔为50 mm的各个截面,当最上端的测量截面距离床层顶部不足50 mm时不再进行测量。这样即便处于最外端的点依然距离边壁约17.2 mm,可以避免边壁效应对床层密度波动的影响。

图2 床层压降测量点示意图Fig.2 Schematic diagram of bed density measured positionEvery red point represents one measurement position; x-axis and y-axis have the same meaning with the axes in all nephograms

U型压差计测量各点时是依次测量的,即用同一个压差管移动至不同位置测量不同的点。此外,因为各点的压力具有脉动和周期性,所以在读数时不会立刻读取压力值,而是针对30 s内的压力数据(每5 s记录1次),取它们的平均值作为被测点的压力值。

床层密度计算过程如下所示:

Δp=ρigh;

(1)

ρi=Δp/gh;

(2)

(3)

床层径向密度计算取的是不同轴向测试点密度的平均值所构成的径向分布;对于初始床高为600 mm的床层而言,在床层径向密度分布图中每一个点都是轴向上的12个点(50、100、150…600 mm)的平均值。

截至2017年2月初,泰国公立崇华新生华立学校共有4986名学生,280位教师。成立于1990年的中文部,经过二十多年的发展,现在有21位中国籍教师和30位泰国籍教师。该校从幼儿园到高三各级都开设了华文课,幼儿园到初中的汉语课程由中国籍教师和泰国籍教师教授,高中的汉语课程则由中国籍教师授课。

对于深床流态化密度分布均匀性采用密度分布标准差Sρ来表征,表达式[16]如下所示:

(4)

对分选效果采用重力选煤过程中最常用的可能性偏差E值来评价。E值计算公式如下所示:

(5)

其中,σ75和σ25分别表示重产物分配率为75%和25%时流化床层的分选密度,g/cm3。

2 结果与讨论

2.1 布风室结构对床层密度分布均匀性的影响

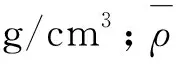

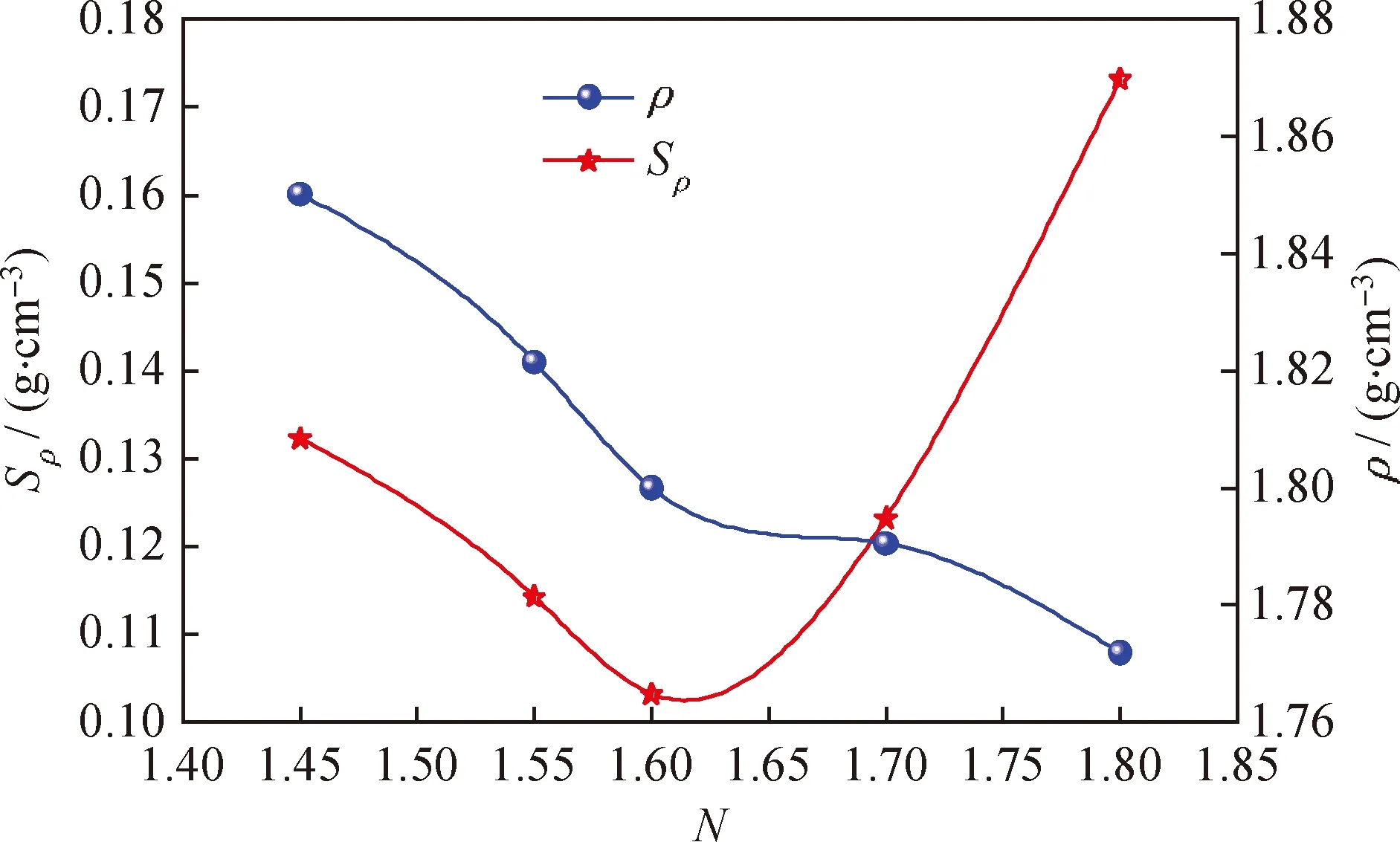

由于入料粒度上限为150 mm,考虑分选空间的需求,床高为600 mm才能满足分选需要。因此,在本节中选择Hs=600 mm与Hs=680 mm进行不同流化气速条件下密度均匀性实验,以探究通过布风室结构改善床层密度分布均匀性的可行性,得到如图3所示标准差分布曲线,其中Sρ2与Sρ1分别表示传统布风室与新型布风室作用下的床层密度分布标准差。

图3 不同布风室及初始床高下床层密度分布标准差曲线Fig.3 Standard deviation curves of density distribution under different air chambers and initial bed heights

由图3可知,随着流化数的增加,无论新型布风室还是传统布风室作用下的床层密度分布标准差均为先降低后增加,且无论初始床高为600 mm还是680 mm,都有Sρ2>Sρ1,所以,新型布风室可以改善深床的流化效果,在N=1.60时,改善效果最明显。

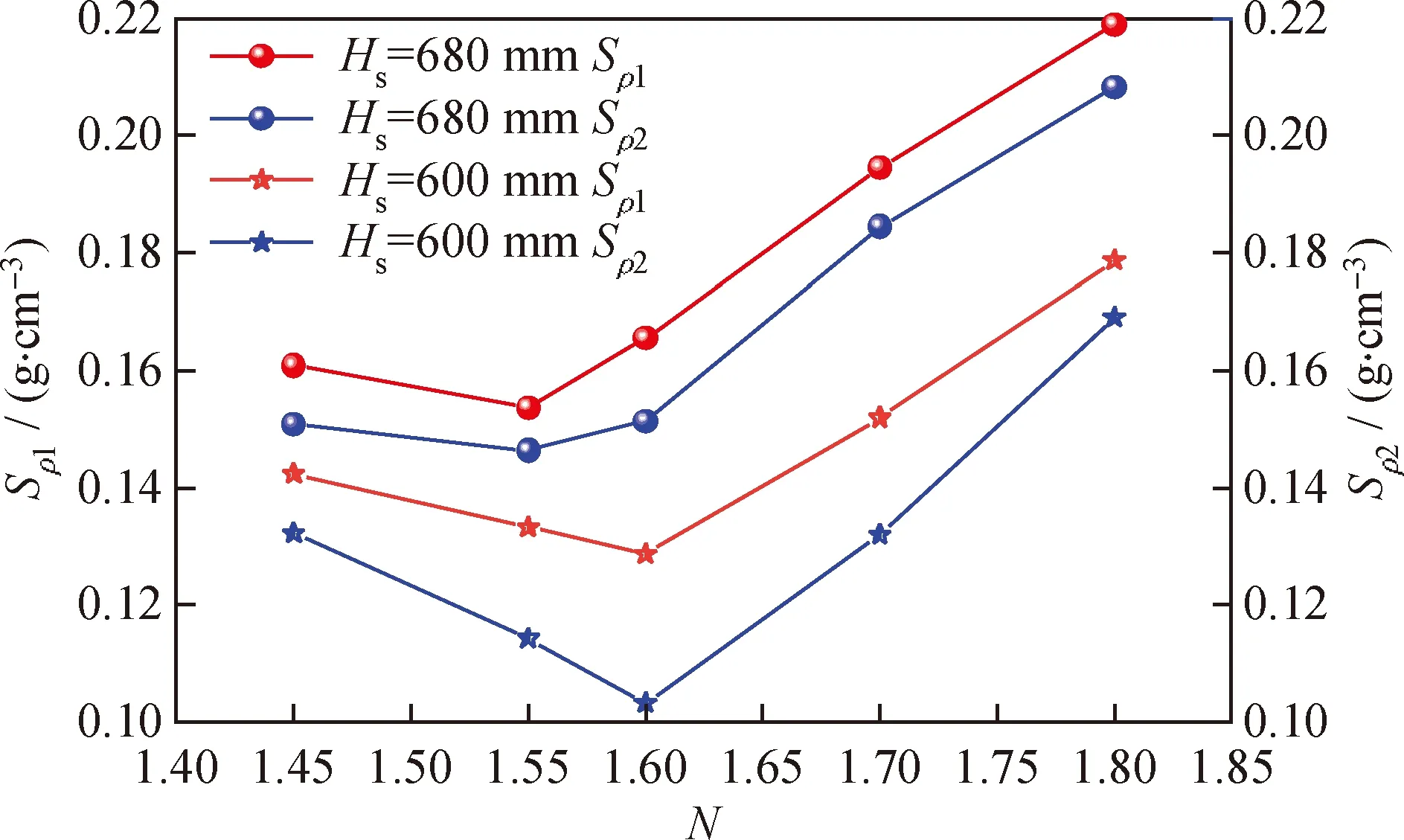

当操作气速Ug=1.6Umf,初始床层高度分别为600 mm与680 mm时,将传统布风室条件下的流化床床层压降换算成密度,绘制如图4所示云图。由图4可知,传统布风室作用下的床层密度呈现四周低中间高的“凸”字形分布,而新型布风室作用下的床层密度分布正好与此相反,呈现四周高中间低的“凹”字形分布。

从密度分布均匀性而言,新型布风室作用下的床层中部区域密度相近且分布较为平缓,这点从图4中等值线上也可以看出,中部区域等值线较为稀疏,而传统布风室的床层径向中部区域等值线分布较为密集。这对于初始床高无论600 mm还是680 mm,分布规律都是相似的。

2.2 流化数对床层密度径向分布特性的影响

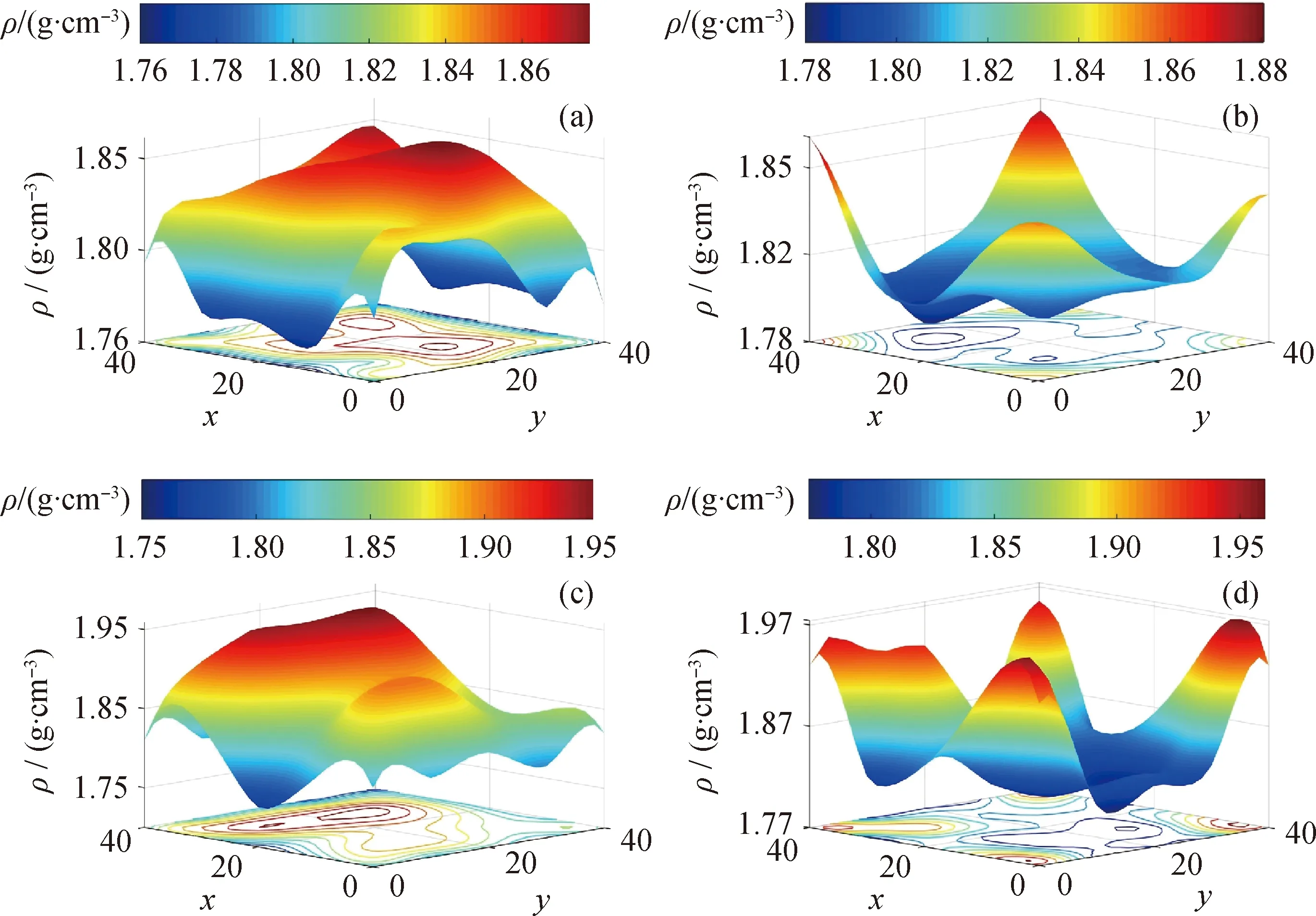

这是因为低流化数时,床层活性较差,且气流具有往床层中轴部区域运动的趋势,使得距离中心轴较远的位置依然存在密度较高的死床区域,且分布差别较为明显;而流化数越高床层膨胀率越大,床层活性增加,死床区域消失,所以密度也就越低,高密度区域开始减少,整体密度分布更加的均匀;但当流化数进一步增加,床层不仅密度低,且有较为严重的大气泡现象,使得床层密度波动幅度进一步加大。

图4 不同布风室作用下床层径向密度波动云图Fig.4 Nephogram of the bed radial density fluctuation under different air chambers(a)Hs=600 mm, Traditional air chamber; (b) Hs=600 mm, New-style air chamber; (c) Hs=680 mm, Traditional air chamber; (d) Hs=680 mm, New-style air chamber;x-axis and y-axis are the reference axes of the tested points in the fluidized bed

图5 不同流化数下床层密度径向空间分布云图Fig.5 Nephogram of bed density radial distribution with different fluidization numbersN: (a) 1.45; (b) 1.55; (c) 1.60; (d) 1.70; (e) 1.80;x-axis and y-axis are the reference axes of the tested points in the fluidized bed

当流化数为1.80时,因为气速太高,床层已经出现局部腾涌现象,尽管该床层整体密度偏低,且轴向平均密度在径向上波动幅度不大,但该状态下,因为床层波动剧烈、返混严重已经无法满足煤炭按密度分选的要求。当流化数为1.60时,床层四周的高密度区域特征最不明显,且中部密度分布也比较平稳,表明在该流化数下床层径向密度分布较均匀,流化质量较高。

2.3 初始床高对床层密度径向分布特性的影响

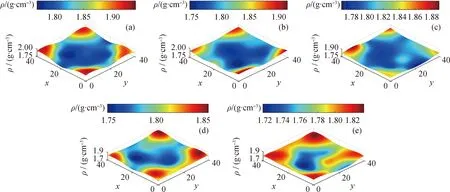

图6为不同初始床高条件下流化数N=1.60时床层密度径向分布云图。由图6可知,随着初始床高的增加,床层整体密度值越来越高,密度跨度越来越大。这是因为初始床高值越大,在相同气速条件下,床层膨胀率越低,颗粒间紧密程度越大,导致床层密度越来越高,而且随着床层高度的增加,气泡直径越来越大。密度波动越来越剧烈,从而导致密度跨度增加。

图6 不同初始床高下床层密度径向空间分布云图Fig.6 Nephogram of bed density radial distribution with different initial bed heightsHs/mm: (a) 520; (b) 600; (c) 680; (d) 760;x-axis and y-axis are the reference axes of the tested points in the fluidized bed

由图6还可见,随着初始床高的增加,床层中高密度与低密度区域分布越来越紊乱,密度分布规律也越来越弱。这是因为对于整个床层而言,布风装置所影响的区域是有一定的高度的,随着初始床高的增加,压力测试的点数增多,整个床层的中上部区域的密度分布所占比重增大,导致受布风装置影响的区域所占比重减小,所以才会呈现出随着床层初始高度的增加,布风装置对床层密度的影响不再明显。同时,也与床层稳定性降低,导致密度分布不再均匀有关。

2.4 分选效果评价

由上可知,当床层高度760 mm时,床层波动过于剧烈,床层密度均匀稳定性较差。床层高度680 mm时的压降分布标准差普遍大于600 mm的压降分布标准差,选择600 mm初始床高作为适宜的实验条件。

而流化数的选择不仅要考虑床层均匀性,还要考虑入料的分选密度,因为气速不同,床层密度也会发生变化,影响煤炭的分选效果。图7为床层密度、标准差关于流化数的变化曲线。由图7可知,随着流化数的改变,床层密度变化范围为1.85~1.77 g/cm3。由原煤性质可知,当分选密度接近1.80 g/cm3时,分选最容易进行,此时流化数为1.60,密度分布标准差也达到最低值0.1035 g/cm3,所以分选实验条件选择为初始床高600 mm,流化数1.60,煤粉质量分数为10%,分选时间为30 s。

图7 床层密度、标准差关于流化数的变化曲线Fig.7 Variation curves of bed density and standard deviation on fluidization numberHs=600 mm;New-style air chamber

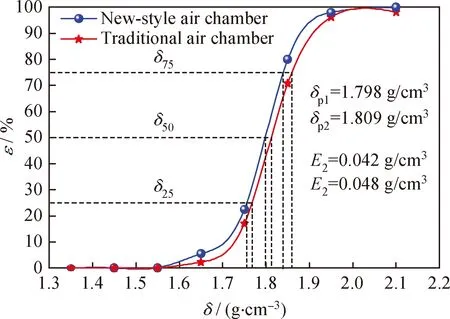

经过分选,对最佳实验条件下分选得到的精煤、矸石进行不同密度级的分配率计算,得到了-150+50 mm粒级大块煤的分选分配率曲线,如图8所示。

图8 重产物分配率曲线Fig.8 Heavy product distribution ratio curves δ50 represents the density of beneficiation with 50% heavy product distribution ratio;ε is the distribution ratio

由图8可知,-150+50 mm块煤在深床中不同布风室下分选的E值分别为0.042和0.048 g/cm3。可以看出块煤在深床中分选时,在新型布风室下E值较小。且各方案下分选密度分别为1.798和1.809 g/cm3,实际分选密度都在1.80 g/cm3左右。通过对产品浮沉实验分析,得到精煤产品灰分为16.91%(质量分数),精煤产率为66.09%,矸石灰分为70.388%(质量分数)。

3 结 论

新型布风装置的引入改善了加重质流化质量,尤其对于床层密度的径向分布而言,同时改善了大块煤的分选效果,主要结论如下:

(1) 新型布风装置将床层中流化的高密度区域由传统布风室下集中于中轴部区域的“凸”形分布变为分散到四周靠近边壁处的“凹”形分布,同时增加了中轴部区域的均匀范围,使得床层流化后的密度均匀稳定性得到了较大改善。

(2) 随着流化气速的变化,床层中高密度区域先减少后增加,在超过最稳定流化数1.60时,密度径向分布变得紊乱,床层稳定性变差;随着初始床高的增加,床层径向分布高密度区域面积越来越大,分布规律也越来越紊乱。

(3) -150+50 mm块煤分选时各因素最佳组合为:流化数N=1.60,初始床高Hs=600 mm。在新型布风室下分选效果最好,分选最优指标为:精煤灰分16.91%(质量分数),精煤产率66.09%,矸石灰分70.388%(质量分数),可能性偏差为0.042 g/cm3,分选密度为1.80 g/cm3。