掺杂金属的碳化硼氮的制备及其对柴油中含硫化合物的吸附

2018-10-11王延臻李瑞杰宋春敏段红玲高文銮谢颂伟

王延臻, 李瑞杰, 宋春敏, 段红玲, 高文銮, 谢颂伟

(中国石油大学 化学工程学院, 山东 青岛 266580)

燃料电池是一种能够将燃料中化学能直接转化为电能的发电装置。因其具有能量转化率高、装置大小灵活、能够直接进入用电单元等优点,被认为是一种极具发展前景的环境友好型发电装置[1]。以柴油为燃料的燃料电池系统具有安全、环保的特点,但燃料电池中的贵金属电极容易受到燃料中含硫化合物的影响而丧失活性,故生产出一种用于燃料电池的超低硫柴油(硫质量分数<1 μg/g)是十分必要的[2-3]。据保守估计,如果未来有50%的汽车使用燃料电池提供动力,我国会需要超低硫燃料50Mt/a以上。另外小型发电系统也会消耗大量燃料,这将是一个巨大的市场。

目前炼油厂通过高压加氢可以生产硫质量分数<10 μg/g的国V标准柴油,但要生产硫质量分数<1 μg/g的超低硫柴油还有很大的困难[4]。噻吩类是加氢柴油中最主要的含硫化合物,主要包含4,6-二甲基二苯并噻吩(4,6-DMDBT)、4-甲基苯并噻吩(4-MDBT)、2,4,6-三甲基苯并噻吩(2,4,6-TMBT)[5]。因此降低柴油中硫含量的关键在于选择合适的方法来有效地脱除噻吩类硫化物,尤其是脱除含量最多的4,6-DMDBT。

除了加氢技术外,常见的非加氢脱硫技术中,吸附脱硫是目前效率最高和应用最广的技术。迄今为止,大多数的吸附脱硫研究都集中在Ni-基吸附剂[6-7]、π电子-络合吸附剂[8]和以活性炭(AC)[9-10]、多孔玻璃[11]、金属有机骨架化合物(MOFs)[12-13]为代表的物理吸附剂。虽然都有一定的效果,但是吸附效率均有待进一步提高。因此,研制出一种金属负载量低,且吸附效率高的吸附剂具有很广阔的市场前景。

碳化硼氮(CBN)材料是一种新型无机非金属材料,其比表面积大、孔道有序、孔径分布集中、化学活性高,并且弱酸性位数目多、暴露在外的边角原子数量庞大,进而能够提供大量的“吸附位点”,在吸附含硫化合物方面具有巨大的优势。除此之外,CBN在诸如催化[14]、燃料电池[15]、金属防护[16]、废水处理[17-19]、光敏剂[20]、储能[21-22]、药物载体[23]等众多领域都展现出了巨大的发展前景。到目前为止,CBN吸附剂是所有报道吸附剂中脱硫能力最强的材料。根据朗格缪尔等温吸附模型,其硫容量能够达到65.4 mgS/g吸附剂[24]。

在以往的研究中发现,过渡金属的加入能够使吸附剂拥有更多的酸性位数目与更多的活性位点。因此,向CBN材料中分别掺杂了Ag、Ni、Cu等金属元素,以增加吸附剂的活性位数目并对CBN材料的酸性进行调节。这也是首次有研究将掺杂了金属的CBN材料应用于吸附脱硫领域。在本研究中,用硫质量分数为7.15 μg/g的国V标准商品柴油作为吸附对象,考察CBN及其改性材料对柴油中含硫化合物的吸附能力。

1 实验部分

1.1 实验药品

硼酸(分析纯,科密欧化学试剂有限公司产品);三聚氰胺(优级纯,山东泰星精细化工有限公司产品);三水合硝酸铜、六水合硝酸镍(分析纯,福晨化学试剂厂产品);硝酸银(分析纯,国药集团有限公司产品);国V标准柴油(工业品,取自中国石化胜利油田有限公司)。

1.2 实验设备与仪器

KS40/500型开启式管式炉(龙口市先科仪器公司产品);ZK-82B型电热真空干燥箱(上海实验仪器厂有限公司产品);TDZ-5型低速离心机(长沙翔鹰仪器有限公司产品);雷磁JB-2型恒温磁力搅拌器(上海精密科学仪器有限公司产品);KY-3000SN型硫氮分析仪(姜堰科苑电子仪器有限公司产品);V-Sorb-2800型比表面积及孔径分析仪(金埃谱科技有限公司产品);PCA-1200型化学吸附分析仪(彼奥德电子有限公司产品);X Pert pro MPD型X射线衍射仪(荷兰帕纳科公司产品);BT-125D型电子分析天平(德国Sartorius公司产品);S-4800型冷场发射扫描电子显微镜(日本日立公司产品);VARIO ELVARIO EL III 型元素分析仪(德国Elementar公司产品);ContrAA 700型原子吸收光谱仪(德国耶拿公司产品)。

1.3 掺杂金属的碳化BN材料的制备

制备过程参考Xiong等[25]和Wu等[26]的方法:将硼酸、三聚氰胺、硝酸银(或硝酸铜、硝酸镍)按B∶N∶M(其中M为相应的金属原子)摩尔比为1∶24∶0.00123的比例充分混合后,在搅拌下缓慢加入到50℃的去离子水中。将上述液态混合物在水浴锅中维持50℃恒温搅拌,直到其中水分完全蒸干。然后再将其置于50℃烘箱中12 h,便得到坚硬的块状固体。将上述固体置于研钵中研磨后,转移至石英管中。

先向上述石英管中预通氮气30 min,以保证其中的氮气氛围。再使用管式炉将其加热至800~900℃并恒温2 h,升温速率为4℃/min。焙烧完成后,关闭加热装置,待其自然冷却至室温后再将石英管取出。整个制备过程始终在氮气氛围下进行。最后,将石英管中的固体样品取出,将其中的黑色物质与外层裹覆的黄色疏松层小心分离,留下形似活性炭状的黑色块状固体。将上述黑色固体于研钵中研磨后,置于干燥皿中待用,此即为制备好的掺杂金属的碳化硼氮吸附剂,用M-CBN来表示。

未掺杂金属的碳化硼氮材料制备方法同上,不同之处为:在将三聚氰胺与硼酸混合时不加入相应的金属盐。未掺杂金属的碳化硼氮材料用CBN来表示。

1.4 吸附剂的表征

采用N2吸附-脱附测定CBN与M-CBN的比表面积、孔径分布等。其比表面积按照BET法计算,孔容与孔径分布以脱附曲线BJH模型计算。采用扫描电子显微镜(SEM)观察吸附剂的形貌。采用化学吸附分析仪测定吸附剂的酸位与酸强度。使用X射线衍射仪(XRD)得到吸附剂的衍射图谱,进而分析吸附剂的晶体结构与组成。使用元素分析仪对所得CBN的元素组成进行分析。

1.5 吸附过程

吸附所使用的原料油为购置于中国石化胜利油田有限公司、硫质量分数为7.15 μg/g的商品柴油,使用前未经任何预处理。

首先将原料柴油与称量好的吸附剂按比例于烧杯中混合,并将烧杯在15℃下置于恒温磁力搅拌器中进行搅拌。间隔2 h取样1次,吸附总时长为6 h。将取出的油样于低速离心机中离心,以使柴油与吸附剂分离。离心机的转速设定为2500 r/min,离心时间为3 min。最后,将离心后的上层清液用硫氮分析仪检测柴油中剩余的硫含量。

1.6 硫质量分数测定

使用KY-3000SN型硫氮分析仪测定柴油中的剩余硫含量。裂解炉的温度设定为1050℃,载气使用高纯氩,助燃气体使用高纯氧。油品脱硫率η采用以下公式计算:

η=(w0-wi)/w0×100%

(1)

式中,η为油品的脱硫率;w0、wi分别为吸附前、后柴油的硫质量分数,μg/g。

2 结果与讨论

2.1 N2吸附-脱附分析

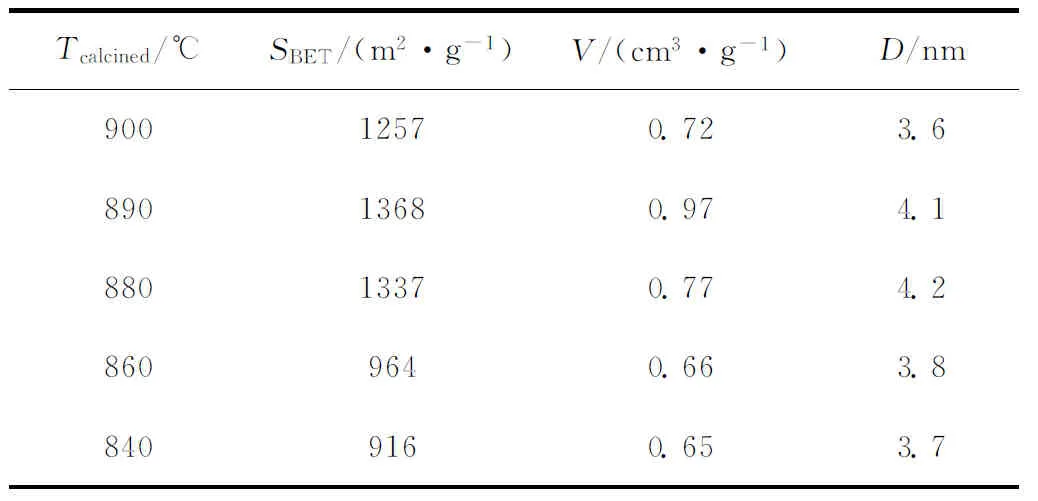

用比表面积与孔径分析仪对各个焙烧温度下制备的CBN进行表征,结果如表1所示。

表1 不同焙烧温度下制得CBN的N2吸附-脱附结果Table 1 N2 adsorption-desorption results of different CBN materials calcined at various temperatures

由表1可以看出,当焙烧温度为890℃时,所制得的CBN拥有最高的比表面积与孔容,孔径也适合柴油中硫化物的进入,故选择CBN的焙烧温度为890℃。以本方法制备出的CBN比表面积为1368 m2/g,超出一般吸附剂的比表面积。比表面积是衡量吸附剂吸附能力的重要指标,一般认为,在孔径适宜的情况下,比表面积越大的吸附剂越有可能包含更多的“吸附位点”,从而拥有更强的吸附能力。

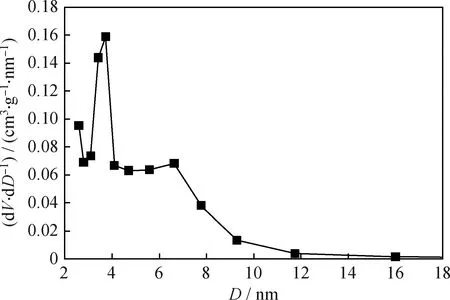

在890℃下焙烧制得的CBN孔径分布如图1所示。由图1可以看出,CBN材料在孔径为4 nm处出现1个尖峰,且孔径主要分布在3~10 nm之间,分布较为集中。许承志等[27]的研究指出,柴油脱硫吸附剂最适宜的孔径范围为4~10 nm,这也说明CBN材料作为吸附剂具有良好的孔构型。

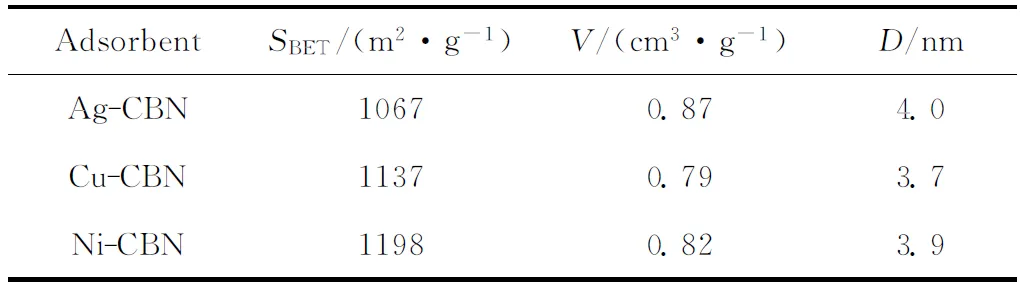

使用同样方法,在焙烧温度为890℃下,制备了掺杂金属的碳化硼氮吸附剂,分别为Ag-CBN、Cu-CBN、Ni-CBN。其比表面积、孔容、BJH平均孔径数据如表2所示。

图1 CBN的孔径分布曲线Fig.1 The BJH pore-size distribution curves of CBN

由表1与表2可以看出,M-CBN与CBN材料均为介孔结构。M-CBN的BET比表面积比CBN有所降低,但也都高于1000 m2/g,孔容、平均孔径也有所减小,这是由金属组分在孔道内占据了一定的空间所致。

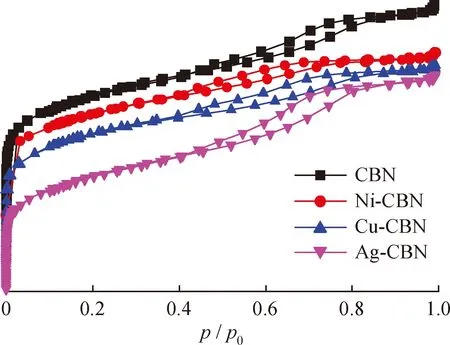

CBN、Ni-CBN、Cu-CBN、Ag-CBN的N2吸附-脱附曲线如图2所示。由图2可以看出,4种CBN材料在相对压力为0.4~0.8之间均有1个明显的滞后环,属于IUPAC分类中的IV型等温线,表明CBN与M-CBN是具有中孔结构的吸附剂。同时,滞后环的类型为H4型,反映了吸附剂中的孔是由层状结构堆积而产生的。

图2 CBN与M-CBN的N2吸附-脱附曲线Fig.2 N2 adsorption-desorption isotherms of CBN and M-CBNProfiles are shifted for the purpose of clarity

2.2 X射线衍射(XRD)分析

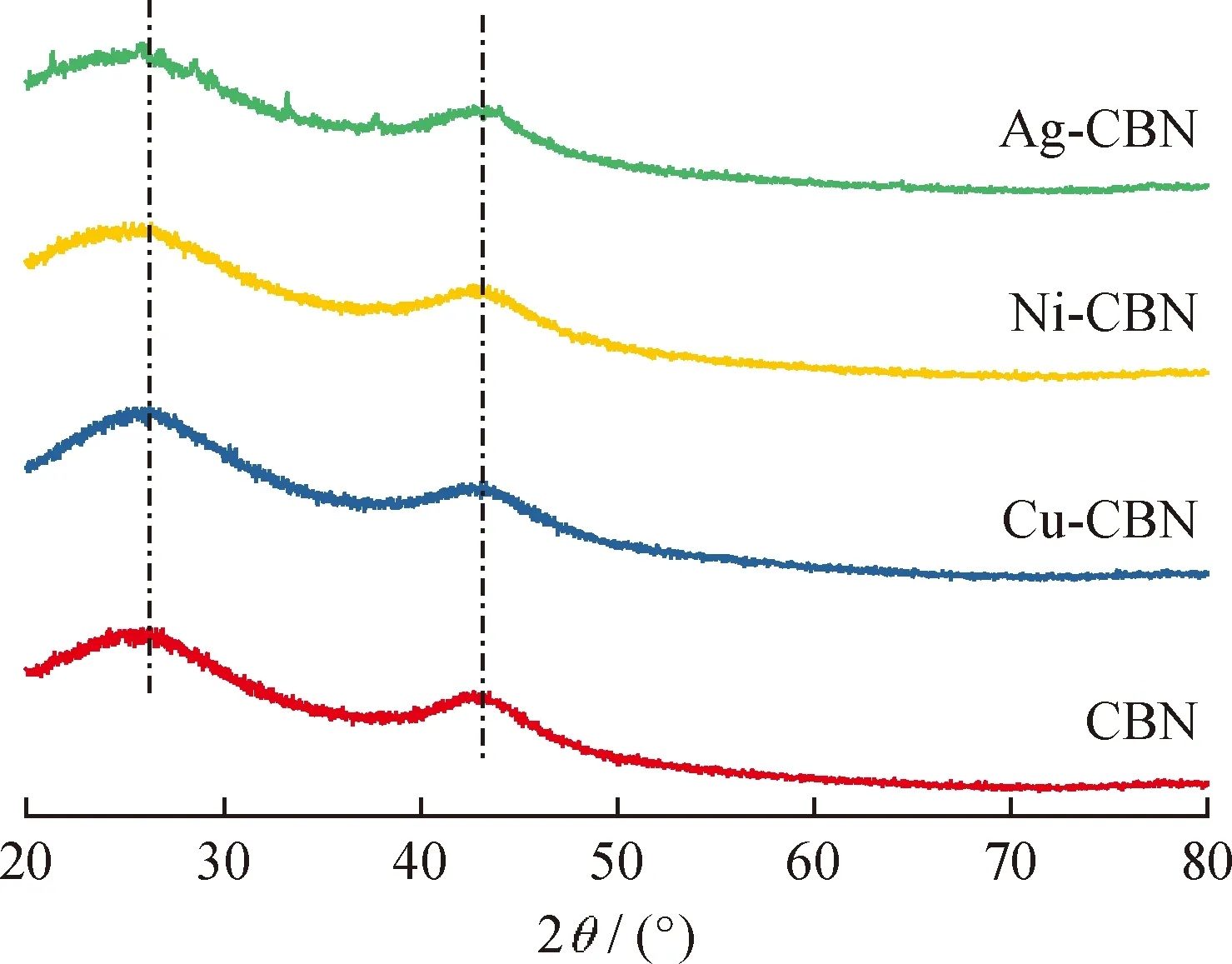

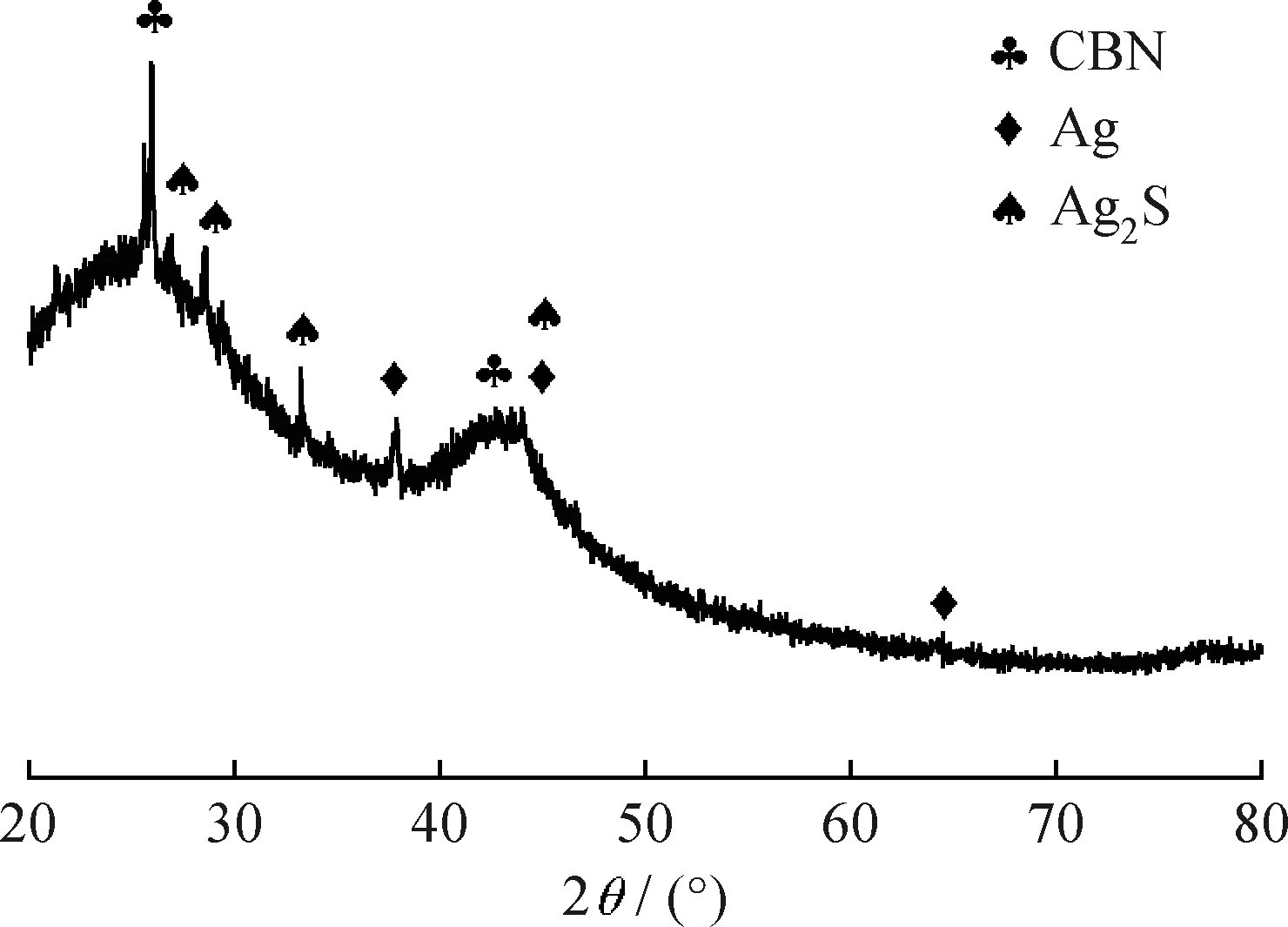

图3为CBN、Ni-CBN、Cu-CBN、Ag-CBN的X射线衍射(XRD)图谱。由图3可以看出,4种吸附剂在2θ角为26.1°与43°处均出现了2个主要的衍射特征峰,其分别对应着石墨化堆叠的(002)晶面与平面重复结构单元的(100)晶面。其衍射峰型较宽且衍射强度较低,说明制备出的CBN材料晶体结构不明显,这可能是由于其中孔道过多而降低了CBN材料的结晶作用所致。

图3 CBN与M-CBN的XRD谱图Fig.3 XRD spectra of CBN and M-CBN

值得注意的是,3种M-CBN材料与CBN的X射线衍射图谱并无太大差异,这也说明了金属的掺杂没有对CBN的结构造成显著影响。除此之外,Ag-CBN在2θ角为38.1°、44.09°、64.36°附近出现了微弱的Ag衍射特征峰,这与Ag原子在高温下易聚集的特性有关。

2.3 元素组成分析

从电子结构角度来说,如果能够在单纯的BN元素中掺杂一些杂原子,或在BN结构中形成缺陷位,便能够有效促进吸附作用的进行。Xiong等[25]使用密度泛函理论证实了BN材料与二苯并噻吩(DBT)之间的相互作用力主要来自B原子的空轨道与二苯并噻吩(DBT)被占据的π电子之间的相互作用。因此,如果能够在BN材料中掺杂电负性较强的H元素与C元素,使其与B元素形成接触,便能够有效提升材料的吸电子性能,从而提高其吸附能力。在本研究中,笔者使用相对分子质量较大、含有更多C元素与H元素的三聚氰胺C3H6N6取代尿素CO(NH2)2作为氮源,以期在BN的制备过程中,三聚氰胺不仅能提供N元素,也能够在单纯BN材料中引入C元素与H元素。

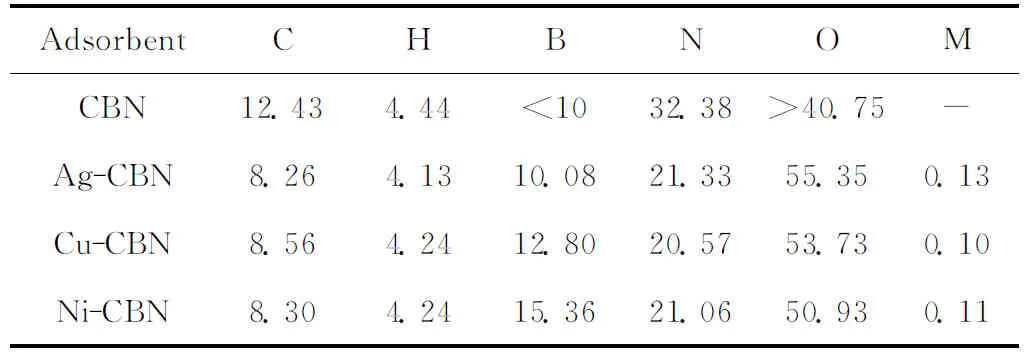

实验中使用元素分析仪对吸附剂进行了表征,以确定C、H杂原子在单纯硼氮材料中的掺杂情况。并使用原子吸收光谱仪(AAS)对M-CBN中的金属含量进行测定。由于B含量和O含量无法通过元素分析和其它方式定量测定,因此通过计算得到,即设定B和金属在制备过程中无损失,通过金属含量和金属摩尔数计算出产物质量,然后根据B的摩尔数计算出B含量,再通过减差法计算O含量。由于CBN中无金属含量,故无法准确计算其B含量和O含量。吸附剂的元素组成如表3所示。

表3 CBN与M-CBN的元素组成分析Table 3 The elemental analysis of adsorbents w/%

由表3可以看出,在CBN材料中,H元素占4.44%、C元素占12.43%,这也说明了此种制备方法能够将电负性较强的H元素与C元素引入到单纯的BN材料中,使其与B元素形成接触,进而提升材料的吸电子性能,达到提高吸附能力的目的。同时,原子吸收光谱的测试结果表明,此种制备方法的确能够将金属组分有效添加至CBN中。

2.4 NH3-程序升温脱附(NH3-TPD)分析

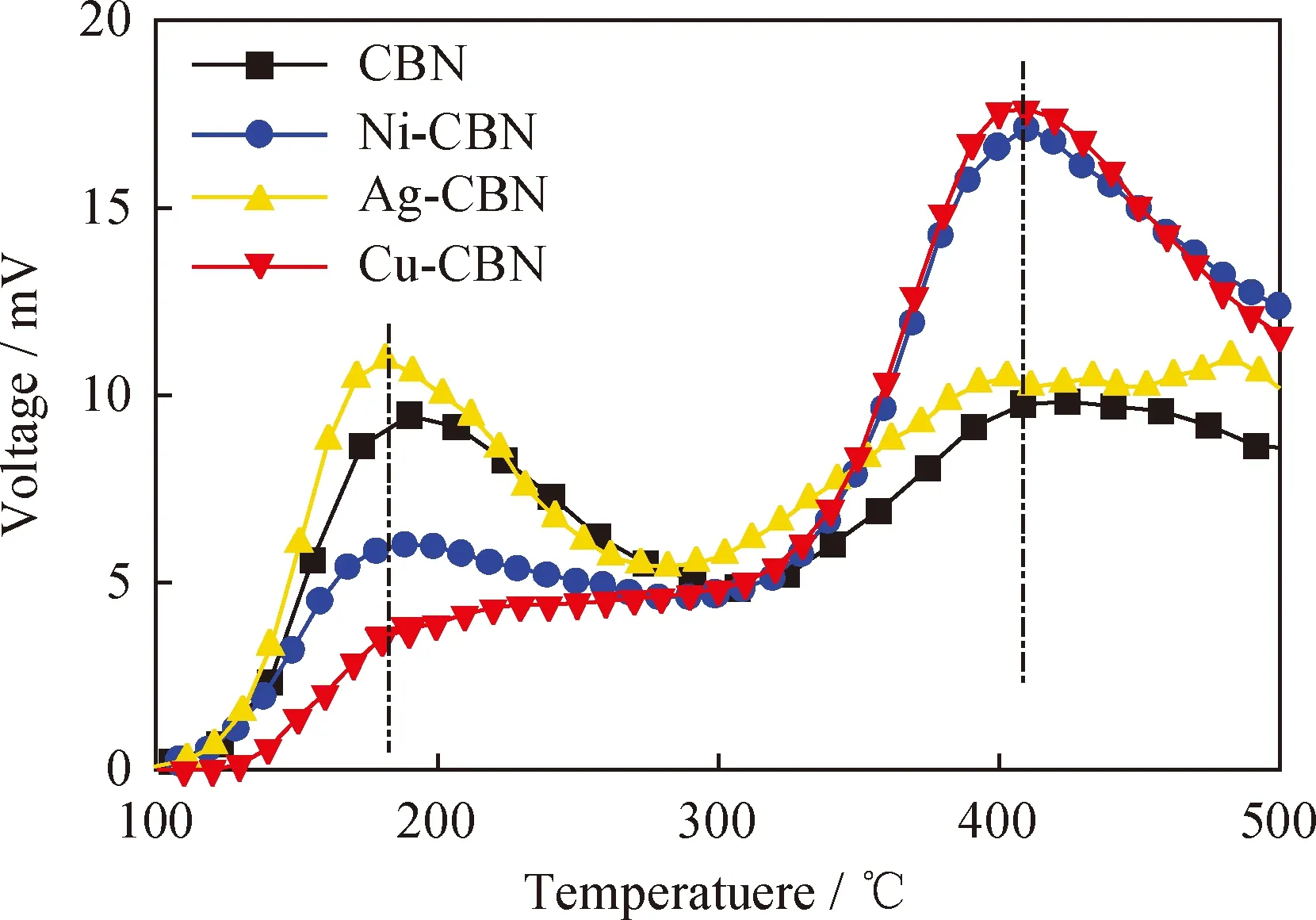

在本实验中,使用NH3作为探针分子对吸附剂进行程序升温脱附分析,通过脱附峰的位置与峰面积的大小来确定吸附剂的酸性与酸性位数目。CBN与M-CBN的NH3-TPD分析结果如图4所示。

图4 CBN与M-CBN的NH3-TPD曲线Fig.4 NH3-TPD profiles of CBN, Ni-CBN, Ag-CBN and Cu-CBN

由图4可以看出,4种吸附剂在温度为150~300℃与350~500℃处均出现了2个主要的脱附峰,这意味着吸附剂表面存在着2种酸性位。低温处的脱附峰对应着NH3在Lewis酸性位上的弱吸附作用,代表着弱酸性位的量;高温处的脱附峰对应着NH3在Brönsted酸性位上的吸附作用,或是NH3与吸附剂之间的强吸附作用,代表着强酸性位的量。

对比Cu-CBN与CBN的脱附曲线可知,金属Cu的掺杂使得CBN的强酸性位数目得到了显著提升,同时弱酸性位数目明显下降,这可能是金属Cu取代了CBN中的弱酸性位点所致。Ni-CBN的脱附曲线与Cu-CBN类似,但Ni-CBN的弱酸性位数目更多,同时强酸性位数目较少。对比Ag-CBN与CBN的脱附曲线可知,Ag-CBN的弱酸性位数目与强酸性位数目相对于CBN均有所提升,且弱酸性位数目提升明显,同时弱酸性位处的脱附峰向低温处发生偏移。与Ni、Cu的掺杂主要增强CBN的强酸性不同,Ag的掺杂能够增加吸附剂的弱酸性位数目,这一现象也与Hussain等[28]的研究结果相一致。Hussain等认为,酸性的增加有助于吸附剂中羟基(-OH)基团的形成,而羟基基团中的H+阳离子(硬酸)能够与S原子(硬碱)相互作用,从而增强脱硫效果。

CBN、Cu-CBN、Ag-CBN、Ni-CBN脱附曲线下对应的积分面积分别为2847、3113、3163与3319。即4种吸附剂中Ni-CBN的酸性位数目最多,Ag-CBN次之,CBN最少。这也说明了金属的掺杂能够对CBN的酸性进行有效调节。根据软硬酸碱理论,柴油中最难吸附的4,6-二甲基二苯并噻吩(4,6-DMDBT)属于软碱,所以酸性位数目的增多(尤其是软酸的增多)有助于吸附脱硫的进行。但金属的掺杂会使吸附剂比表面积降低,从而降低了含硫化合物与“吸附位点”接触的可能性,所以要在增强酸性与维持比表面积之间找到合理的平衡点。

2.5 扫描电子显微镜(SEM)分析

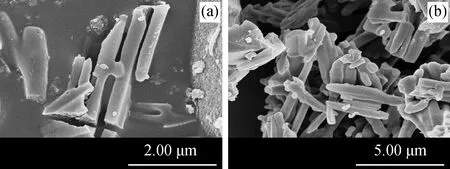

实验中使用SEM对吸附剂的形貌进行了分析。CBN与Ag-CBN的扫描电镜照片如图5所示。

由图5可以看出,CBN与Ag-CBN的结构无显著差别且构型规整,形成了一种宽约为0.3 μm的类台阶状结构,这种结构还未有文献报道。由扫描电镜图可以看出,这种类台阶状结构具有许多锋利的直角边缘,从而在这些边缘上便能暴露出很多边角原子。一般认为,低配位的边角原子具有更高的反应活性,也更易与目标分子相接触[29];同时,这种阶梯状结构也能使更多的内表面暴露出来,从而促进了吸附的进行。上述扫描电镜结果也表明,包含丰富介孔的阶梯状CBN材料是能够被可控地制备出来的。

图5 CBN与Ag-CBN的扫描电镜照片Fig.5 SEM images of the CBN and Ag-CBN mesoporous step-like materials(a)CBN;(b)Ag-CBN

2.6 吸附剂对含硫化合物的吸附性能

2.6.1 吸附温度对吸附效果的影响

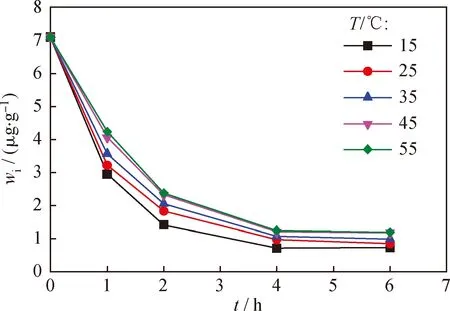

为了考察吸附温度对吸附效果的影响,实验中使用CBN作为吸附剂,使用硫质量分数为7.15 μg/g的国V标准柴油作为原料,分别在温度为15、25、35、45、55℃的常压下进行吸附,吸附剂与柴油的质量比为1/50。温度对吸附效果的影响如图6所示。

图6 温度对CBN吸附效果的影响Fig.6 Effect of temperature on sulfurous compound adsorption by CBNm(Adsorbent)/m(Diesel)=1/50; Atmospheric pressurewi—Mass fraction of S in diesel oil after adsorption

由图6可以看出,从总体上来说,CBN对柴油中含硫化合物的吸附作用随着温度的升高而降低。随着温度从15℃升至55℃,6 h时柴油中的硫质量分数从0.72 μg/g升至1.24 μg/g。这也说明了CBN对硫化物的吸附是一个放热过程,温度的升高不利于吸附的进行。温度为15℃时的脱硫效果最好,但选择在室温条件下进行吸附是较为经济的。吸附过程中的最低环境温度为15℃,因国V标准的0#柴油冷滤点为4℃,故本实验中没有对更低温度下的吸附性能进行探究。

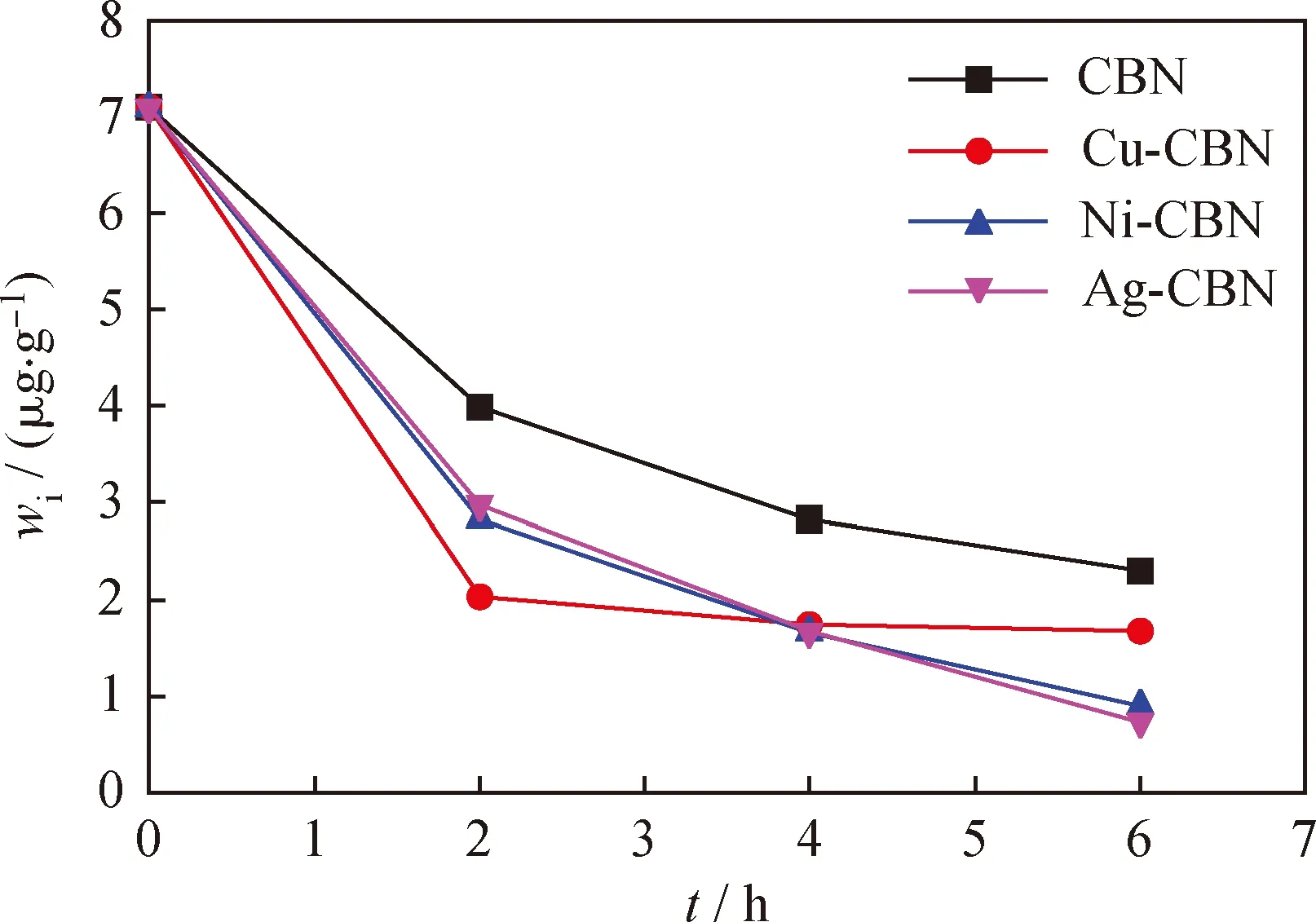

2.6.2 掺杂金属对吸附效果的影响

实验中分别使用CBN、Ag-CBN、Ni-CBN、Cu-CBN作为吸附剂,使用硫质量分数为7.15 μg/g的国V标准柴油作为原料,在温度为15℃下进行吸附,吸附剂与柴油的质量比为1/80。掺杂金属对吸附效果的影响如图7所示。

图7 掺杂不同金属对吸附剂脱硫效果的影响Fig.7 The adsorption capacities of different M-CBN and CBN samplesm(Adsorbent)/m(Diesel)=1/80; T=15℃;Atmospheric pressurewi—Mass fraction of S in diesel oil after adsorption

由图7可以看出,掺杂了金属的CBN吸附剂对含硫化合物的吸附作用明显增强。分别使用CBN、Ag-CBN、Ni-CBN、Cu-CBN作为吸附剂,在6 h时,柴油中剩余硫质量分数分别为2.30、0.73、0.89、1.67 μg/g。其中Ag-CBN与Ni-CBN均能使柴油中硫质量分数降至1 μg/g以下,脱硫率分别达到89.5%与87.2%,能够达到超低硫柴油(S质量分数<1 μg/g)的标准。

实验结果表明,掺杂了Ag的Ag-CBN吸附效果最好。在制备Ag-CBN时,使用AgNO3作为Ag的前驱体,而AgNO3在温度高于450℃时会分解生成单质Ag,同时由于焙烧过程是在氮气氛围下进行的,其能够保护Ag单质不被氧化。故而,Ag-CBN中的Ag能够以单质态存在。软硬酸碱理论认为[30],单质Ag属于软酸,而苯并噻吩属于软碱。根据“硬亲硬,软亲软”的原则,虽然Ag-CBN的总酸性位数量比Ni-CBN略少,但掺杂了软酸Ag的CBN更易与苯并噻吩类化合物相作用。

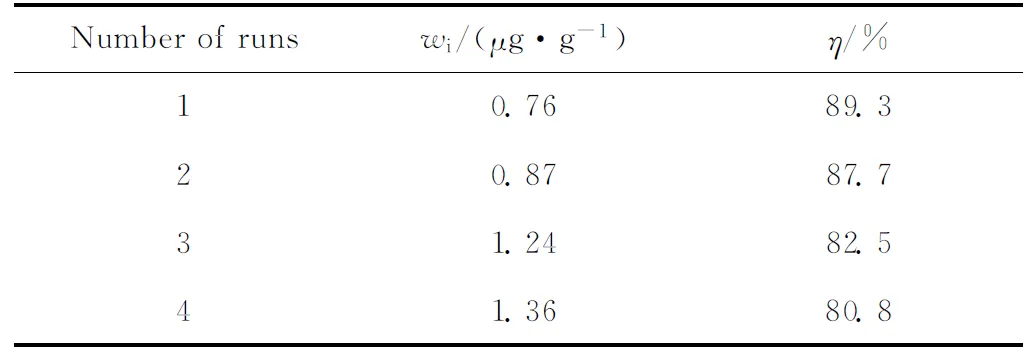

2.6.3 吸附剂的再生循环脱硫性能

吸附剂的再生循环使用性能是其能否工业化应用的一项重要指标。在本研究中,使用后的Ag-CBN用甲苯在80℃下洗涤2次,过滤后再在500℃的氮气氛围下进行煅烧再生。Ag-CBN吸附剂的再生循环使用性能如表4所示。吸附时间为6 h,在温度为15℃下进行吸附,吸附剂与柴油的质量比为1/80。

表4 Ag-CBN的再生循环脱硫性能Table 4 The regeneration stability of Ag-CBN

m(Adsorbent)/m(Diesel)=1/80;T=15℃;t=6h

由表4可以看出,经4次循环再生后,Ag-CBN吸附剂的脱硫效果仍能达到80%以上,说明其具有良好的再生性能。

同时对经4次循环再生后的Ag-CBN进行了N2吸-脱附分析,以确定再生过程对其孔道结构及比表面积的影响。N2吸-脱附结果显示,经4次循环再生后的Ag-CBN比表面积为899 m2/g,孔容为0.63 cm3/g,平均孔径为4.6 nm。与未使用过的Ag-CBN相比,其比表面积减小了15.7%,同时孔容降低了0.24 cm3/g,但平均孔径有所增大。吸附剂比表面积的减小可能是由于孔道堵塞与热破坏所造成的。对4次循环再生后的Ag-CBN进行了元素分析,结果表明,吸附剂中C质量分数为9.58%,相较于未使用过的Ag-CBN其C质量分数提高了1.32百分点。这说明再生后的吸附剂中有积炭的产生或存在未脱附的柴油组分,这些组分的存在会阻塞吸附剂的孔道,从而导致其比表面积的减小。另一方面,由于再生过程需要在500℃下进行,高温的反复作用不可避免地会对吸附剂造成一定程度的热破坏,从而导致孔道的坍塌,这也与N2吸-脱附结果中平均孔径增大的结果相一致,进而使得吸附剂比表面积有所减小。

图8为经4次循环再生后Ag-CBN的X射线衍射(XRD)图谱。由图8可以看出,再生后的Ag-CBN在2θ为26°与43°处依然出现了CBN材料的2个特征峰,表明Ag-CBN在再生循环过程中能够保持较为完整的结构。但循环再生后的Ag-CBN在26°处馒头峰的位置上又出现了1个尖锐峰,这可能为晶相CBN与非晶相CBN混合衍射产生的结果。馒头峰对应着非晶相的Ag-CBN,但尖锐峰的出现说明其中包含了一小部分结晶相。由此可见,非晶相的Ag-CBN在高温再生循环过程中结核形成了一小部分晶相。同时,再生后的Ag-CBN在2θ角为38.1°、44.2°与64.4°处的衍射峰强度增强,这对应着立方相的Ag。这说明在循环再生过程中,Ag-CBN中的金属Ag颗粒在高温的反复作用下发生了部分聚集。再生后的Ag-CBN在2θ为26.3°、28.9°、33.6°与44.2°处出现了Ag2S的衍射特征峰,这说明S与Ag之间的结合较为紧密,进而占据了金属组分中的部分活性位点。

图8 Ag-CBN经4次循环再生后的XRD谱图Fig.8 XRD spectra of Ag-CBN after four regeneration cycles

结合对Ag-CBN经4次循环再生后的N2吸-脱附、元素分析与X射线衍射(XRD)分析结果可知:再生过程中,积炭与未脱附的柴油组分会导致Ag-CBN吸附剂孔道的阻塞,高温造成的热破坏会引起孔道的坍塌与金属颗粒的聚集,S与Ag之间的结合会造成活性位点数目的减少,从而造成了Ag-CBN吸附剂脱硫效果的降低。

3 结 论

(1)以三聚氰胺作为氮源,硼酸作为硼源,B/N原子比为1/24,焙烧温度为890℃的氮气氛围下,合成了一种具有新形貌的类台阶状碳化硼氮材料CBN,其比表面积高达1368 m2/g。

(2)CBN吸附剂对柴油中含硫化合物的吸附是一个放热过程,低温有利于吸附的进行,15℃为吸附的最佳温度。

(3)金属的掺杂能有效增加CBN上的酸性位数目。所制备的4种吸附剂中,Ag-CBN的吸附效果最好,在吸附剂与柴油质量比为1/80时,能够将柴油的硫质量分数由7.15 μg/g降至0.73 μg/g,而且其再生性能良好。