复杂舵机壳体功能孔高效加工技术研究

2018-10-10强俊花

□ 强俊花 □ 袁 甲

中国航空工业集团公司西安飞行自动控制研究所 西安 710065

航空液压舵机壳体是飞行控制系统中的关键零件,对产品的总体功能和成本起至关重要的作用[1-2]。这类零件采用覆盖式最小包络设计,外形为复杂非对称弧形,内部结构复杂,孔系繁多,尺寸精度要求高。舵机壳体上用于安装阀类零件的孔通常称为功能孔。为满足密封性能,对功能孔的尺寸、形状,以及表面质量均有较严格的要求,功能孔的加工质量也直接影响舵机产品的性能及使用寿命[3-4]。

随着新一代战机的发展,航空液压壳体类零件呈现出薄壁化和大型化,结构趋于复杂化和整体化[5-8]。舵机壳体上的功能孔逐步向大长径比、盲孔转变,给加工制造带来前所未有的挑战。

1 功能孔结构

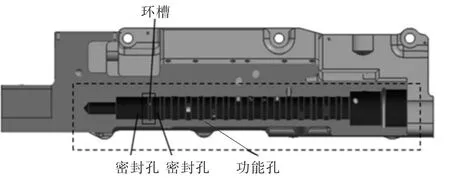

复杂舵机壳体功能孔结构如图1所示。某舵机壳体功能孔中设计有16处环槽,这些环槽在功能孔中起到沟通油路的作用。环槽两侧倒角在装配过程中对密封胶圈进行压缩,使其顺利通过环槽,并保证在装配过程中不会损伤胶圈。

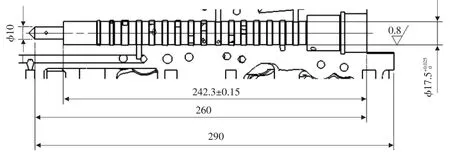

图2所示为复杂舵机壳体功能孔加工要求,舵机壳体材料为7050铝合金。由图2可见,功能孔采用盲孔设计形式,φ17.5+0.0250mm有效深度为242.3 mm,孔壁表面粗糙度Ra=0.8 μm。孔长径比约为14∶1,若计入孔口干涉部分,加工刀具的长径比可达15.6∶1,属于深长盲孔的加工范畴,原来没有相关的加工经验。

▲图1 功能孔结构

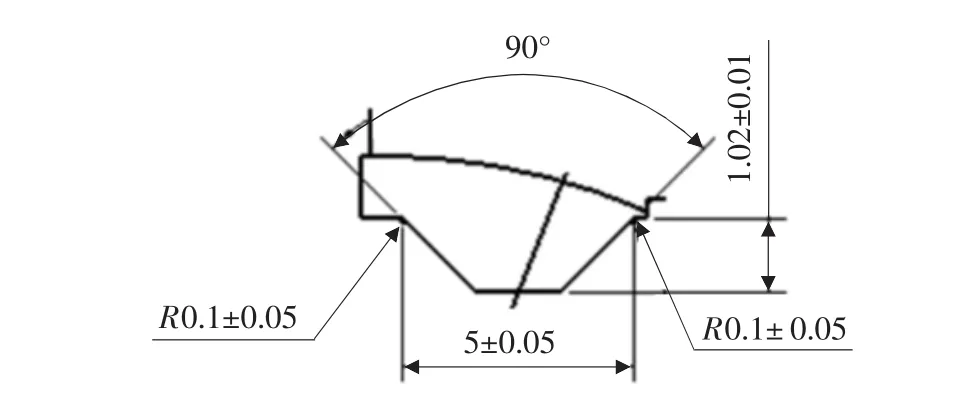

功能孔内环槽的局部放大图如图3所示。由图3可见,环槽内径与功能孔内径的半径差为1 mm,且要求环槽两侧倒斜角45°,表面粗糙度Ra=1.6 μm,倒圆角R0.2 mm抛光。

2 工艺方案

2.1 孔精加工

对于铝合金材料,孔的精加工一般有三种方法:镗削、铰削、研磨[9-12]。

通常,若孔的长径比不大于10∶1,则可考虑采用镗削加工。当长径比大于10∶1时,若采用镗削加工,镗刀旋转切削时让刀严重,无法保证尺寸要求和圆柱度要求。图2中功能孔属于盲孔,无法采用从两侧分别镗削再接通为整孔的加工方案,只能从一侧加工。受孔径限制,大长径比的镗刀杆无法定制。

▲图2 功能孔加工要求

▲图3 功能孔内环槽局部放大图

▲图4 聚晶金刚石镶片成形T型铣刀刃部放大图

铝合金材料较软,研磨加工时容易产生零件孔壁划伤。此外,深长盲孔的研磨加工效率低,易形成孔底部孔径偏大、孔口孔径偏小,造成功能孔的圆柱度超差。可见,采用铰削方式来完成功能孔的精加工是一种较优的选择。

2.2 机床

铰削利用铰刀与零件的相对运动和相互挤压,对已加工的孔壁切除薄层金属,以获得精确的孔径和几何形状,以及较好的表面粗糙度。铰削加工有两种方式:一是铰刀随主轴回转运动并向孔中作轴向进给,零件不转动;二是零件随主轴回转运动,铰刀不转动,仅作轴向进给。由于第二种方式受机床结构限制,并且当零件体积较大时铰削过程中机床振动大,因此选择第一种方式,采用德国MAG公司的HUELLER HILLE NBH6卧式加工中心与BT50规格刀具系统的硬件组合,冷却液选用水基乳化液。

2.3 刀具

由于孔加工刀具受孔径限制,且在工件内部加工,刀具的强度及刚性较差,排屑与冷却润滑困难,因此为了提高孔加工的生产效率、加工精度和刀具使用寿命,必须合理选择刀具材料,设计刀具。

由图2、图3可知,在孔加工工序中需要完成功能密封孔φ17.5+0.0250mm及16处环槽φ19.5±0.2 mm的加工。对于密封孔,选用具有高速度、高效率、长寿命、高可靠性等优势的整体硬质合金铰刀,基体材料为YG8钨钴类硬质合金,刀具直径为17.5+0.0250mm,刀刃长为60 mm,总长为310 mm。对于环槽,选用聚晶金刚石镶片成形T型铣刀,刀具基体材料为YG8钨钴类硬质合金,刀片材料为聚晶金刚石,刀具总长为285 mm。聚晶金刚石镶片成形T型铣刀刃部放大图如图4所示,与传统T型铣刀相比,除了能去除环槽余量、保证环槽孔径外,还能切削环槽双侧45°倒斜角及倒圆角R0.2 mm,实现一把刀具完成环槽所有特征的加工。

2.4 工艺优化

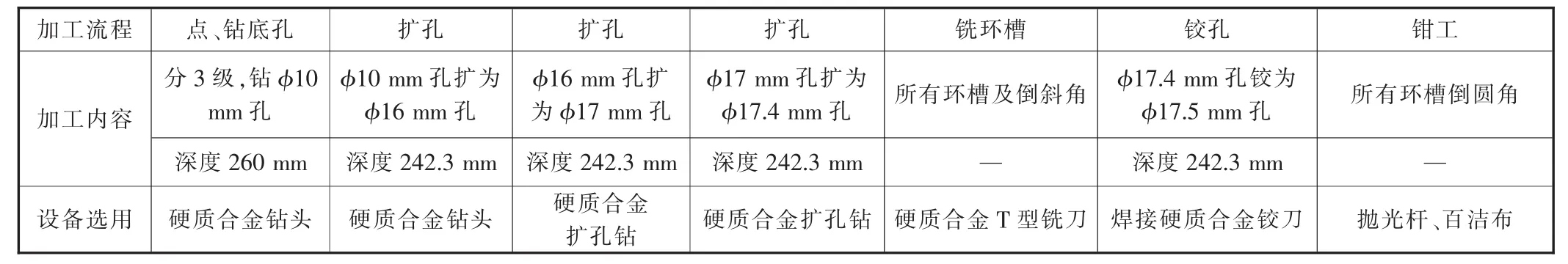

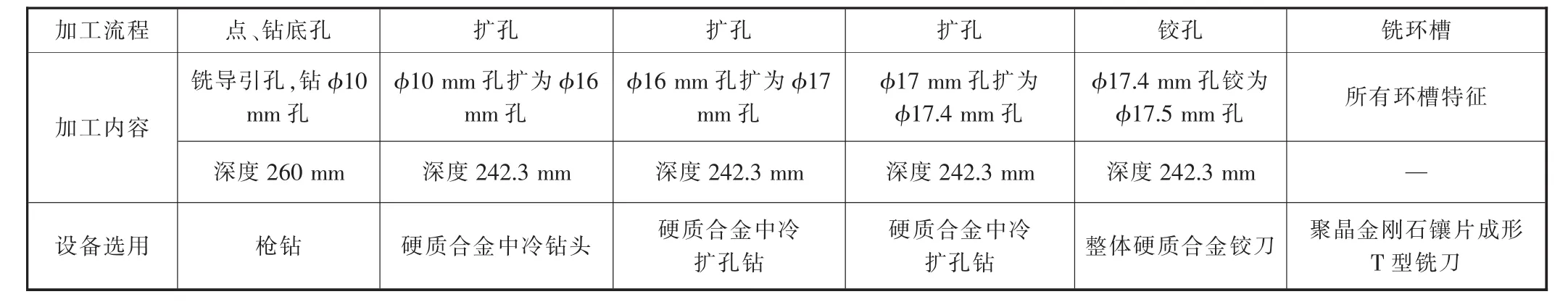

在试加工初期,应用焊接硬质合金铰刀与整体硬质合金T型铣刀搭配的刀具组合,采用功能孔通用加工方案,见表1。这一方案存在如下的问题:① 受刀具限制,要完成功能孔内所有特征的加工,需要数控铣、钳工两道工序,所有环槽倒圆角由手工加工,存在划伤密封孔的质量风险;②受限于功能孔的大长径比,加工密封孔的刀具均存在露出长度长的问题,切削参数需保守选择,加工效率低。

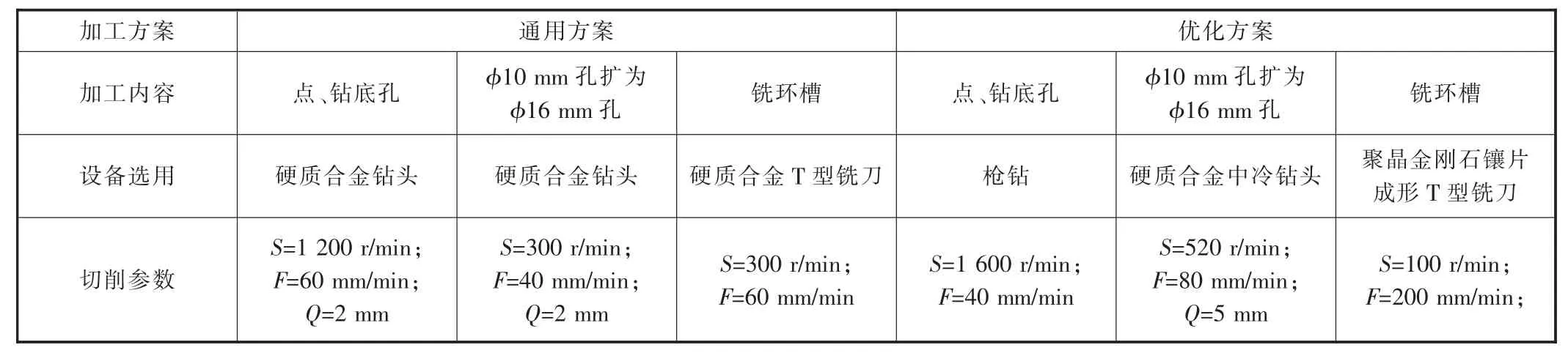

采用整体硬质合金铰刀与聚晶金刚石镶片成形T型铣刀搭配的刀具组合,同时选用深孔加工理想方法,由枪钻[13]代替硬质合金钻头,由硬质合金中冷钻头代替普通硬质合金钻头,对功能孔加工方案进行优化,见表2。这一优化方案突出特点如下:① 充分考虑MAG卧式加工中心具有高压分级式中心冷却系统与可调节式外冷环抱系统,可以针对不同种类与规格的中心冷却刀具与不同结构特性的零件进行完美适配;②将深孔高效加工刀具——枪钻、硬质合金中冷钻头、硬质合金中冷扩孔钻分段组合使用,再采用整体式硬质合金铰刀实现功能孔中密封孔的高效加工;③密封孔加工完成后,再通过数控铣削工序完成环槽所有特征,包括倒斜角、倒圆角的一次成形加工,减少人工操作,消除质量隐患;④采用聚晶金刚石镶片成形T型铣刀,实现16处环槽的高速、高效铣削。

3 结果分析

3.1 加工质量

依次采用内径千分尺、精密圆柱度测量仪、表面粗糙度测量仪对功能孔的尺寸、形状、表面粗糙度进行测量。测量结果显示:对于功能密封孔φ17.5+0.0250mm,传统加工方案所得圆柱度、表面粗糙度Ra分别为0.012 mm、0.87 μm;优化加工方案所得圆柱度、表面粗糙度Ra分别为0.008 mm、0.8 μm。优化方案改善了密封孔的圆柱度、表面粗糙度,加工的密封孔满足设计指标。

表1 功能孔加工通用方案

表2 功能孔加工优化方案

加工方案优化后,环槽所有特征均为数控加工,避免了功能孔加工完成后钳工手动进行环槽倒圆角操作,消除倒圆角过程中划伤密封孔的质量隐患。

综上所述,加工方案优化后,复杂舵机壳体功能孔加工合格率达到了100%。

3.2 加工效率

传统加工方案中,大多数采用普通刀具,切削参数保守,导致加工时间长,仅数控加工占机时长就接近10 h。若考虑工序间的流转及钳工作业时间,完成整个功能孔的加工所需时间约13 h。方案优化后,采用高效孔加工刀具,切削参数合理提升,且功能孔所有特征在数控铣削工序一次完成,工序加工时间仅需5 h。

由表3可见,方案优化后,复杂舵机壳体功能孔加工效率提升了160%。表3中S为机床主轴转速,F为进给速度,Q为切削量,切削参数为刀具实际切除材料时的参数,不等同于空走刀、进刀等过程中的切削参数。

3.3 加工要点

复杂舵机壳体功能孔加工,整体思路为:粗加工阶段,追求材料去除率最大化,引导变形促使应力释放;半精加工阶段,在可控范围内,寻找快速切削最优方案;因此,在粗加工、半精加工阶段,尽量采用枪钻、中冷钻等高效的孔加工刀具,同时选用新型高速、高效刀具聚晶金刚石镶片成形T型铣刀实现环槽的高效加工;在精加工阶段,必须实时监控机床状态,即时校正即时加工,选用整体硬质合金铰刀,保证刀具在加工中的稳定性。

4 总结

通过分析复杂航空舵机壳体功能孔的结构特点,识别加工难点,在无加工经验可借鉴的情况下,探索加工方案,选型机床,应用新刀具,合理安排工艺路径,实现复杂舵机壳体功能孔加工技术突破,最终加工出合格的功能孔,满足设计指标。与传统加工方法的试验结果进行对比,确认优化后的工艺方法有效保证了舵机壳体大长径比功能孔的加工质量,同时使加工效率提升160%。

表3 刀具切削参数对比

新加工方法已推广至多类产品功能孔的加工中,验证了方法的可行性,实现了复杂舵机壳体功能孔的高质量、高效率加工。