人机界面产品生产线提升工序效率的研究

2018-10-10余建波

□ 潘 书 □ 余建波

同济大学机械与能源工程学院 上海 201804

1 研究背景

在当今经济一体化和全球化竞争的环境中,制造业面临着越来越大的挑战[1]。在生产制造过程中,如何改变思想,有创造性地改善原有生产制造模式,在提高质量的同时降低成本[2],快速交货,满足客户的个性化需求,已成为制造型企业所面临的重大挑战。

在工业控制行业,实现操作者和设备交互的最常见终端就是人机界面(HMI)产品。据调查,至2013年,HMI产品主要生产企业有西门子、罗克韦尔、施耐德、GE、台达、研华等,我国HMI产品的市场规模约23亿元人民币[3]。大多数HMI产品生产企业以装配为主要生产方式。

传统HMI产品制造行业和大多数中小型装配企业类似,为了实现规模效应,往往采用流水线布局方法,即按照一定的生产节拍,将产品的装配工作分解为最基本的作业步骤,连续从前道工序流到后道工序。流水线生产的产品种类固定,专业化程度高,生产周期时间短,作业内容单一,管理简单。这一生产方式缺点如下:生产线柔性弱,适应的产品种类少,需求数量或生产计划有变化时的适应性差;由于工序多,较难实现生产线的总体平衡,降低了生产线工序效率;工人作业单调,紧张且易疲劳。

当今,企业面临着客户多元化、订单少、批量小[5]、成本低、质量高、交货快速等的挑战。特别是对于HMI产品这类以装配为主的生产行业,生产线工序效率成为影响客户满意度的关键,装配线的平衡与否直接影响到装配线的工序效率和生产成本[5]。

以某公司HMI产品的生产线为研究对象,运用工业工程的方法对生产线的运行情况和工序平衡性进行分析,以单元化生产模式对生产线布局进行改善,以提高生产线的平衡率。

2 单元生产方式

单元生产方式采用U形或L形的车间生产线布置,由训练有素的多面手作业员使用简易设备进行加工,特别是组装生产,是一种以员工为中心的生产组织方法。单元生产方式是旨在追求生产与运营的战略柔性,实现低成本、变产量和变品种的生产方式,主要应用于离散型制造中的组装型制造业。

单元生产方式有三种主要类型:一人完成型、多人循环型和成组单元型。

一人完成型单元生产线中,一位作业员操作一条单独的生产线,优点是生产线平衡率为100%,缺点是对操作人员的技能要求高,设备投资高。

多人循环型单元生产线中,作业员都是从头做到尾,可见与一人完成型不同的是,多人循环型是多人共用一条生产线,优点是有利于设备的共用,缺点是对操作人员技能要求高,且熟练度最低的员工会成为生产移动的瓶颈。

成组单元型单元生产线中,多人共用一条生产线,按照工艺方法和员工技能将生产线分割成多个单元,每个员工负责生产线的某几个作业,优点是有利于应对生产量的变化,缺点是会产生一定的不均衡损失,需要平衡操作人员之间的生产效率[6]。

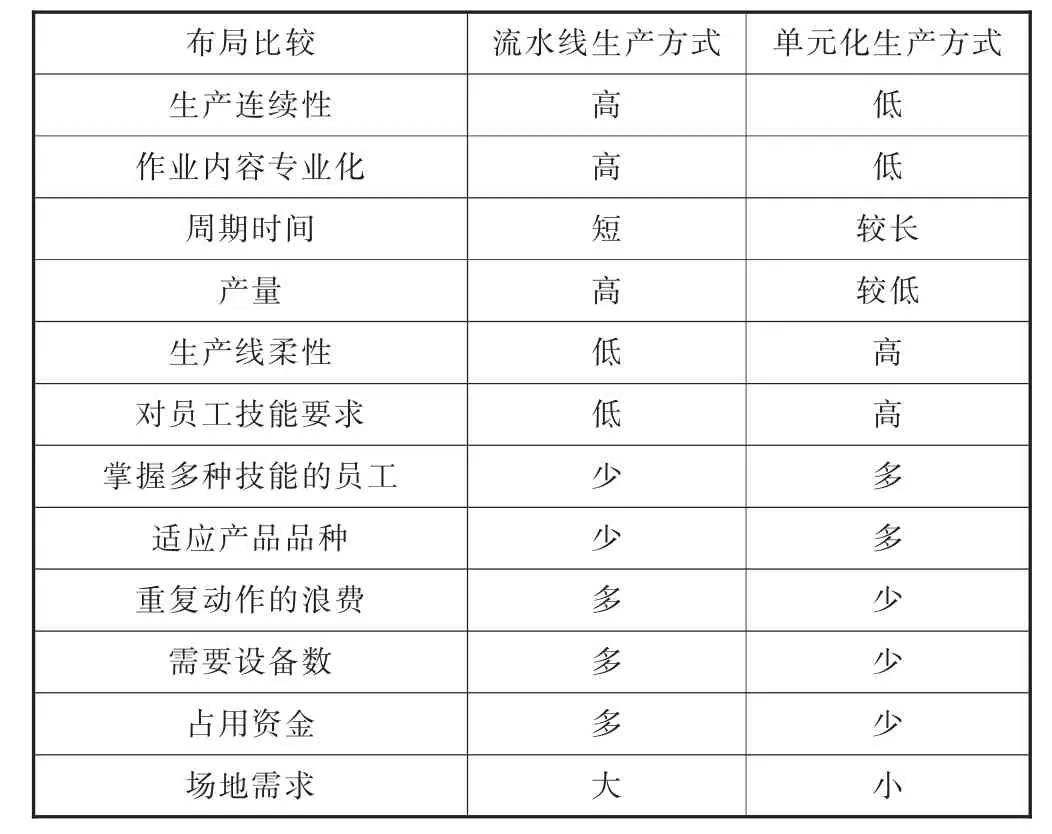

流水线式生产方式和单元化生产方式的特点有所不同,两者布局比较见表1。

表1 流水线和单元化生产方式布局比较

3 HMI产品生产线现状

3.1 生产流程现状

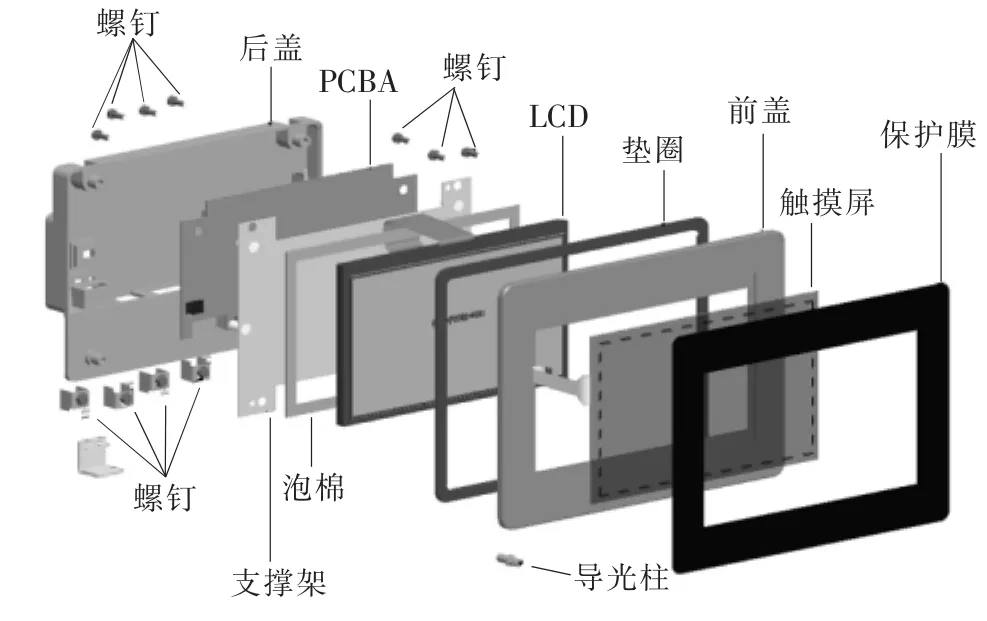

HMI产品结构基本类似,如图1所示。前盖外装有触摸屏和保护膜,前盖内装有垫圈,后面装有液晶显示屏(LCD),LCD后贴泡棉用于阻挡灰尘并减振,LCD和印制电路板成品(PCBA)通过扁平电缆连接,部分HMI产品在PCBA上设有支撑架件,用于稳定结构,PCBA装在后盖上,各结构件之间通过卡口或者连接进行固定。

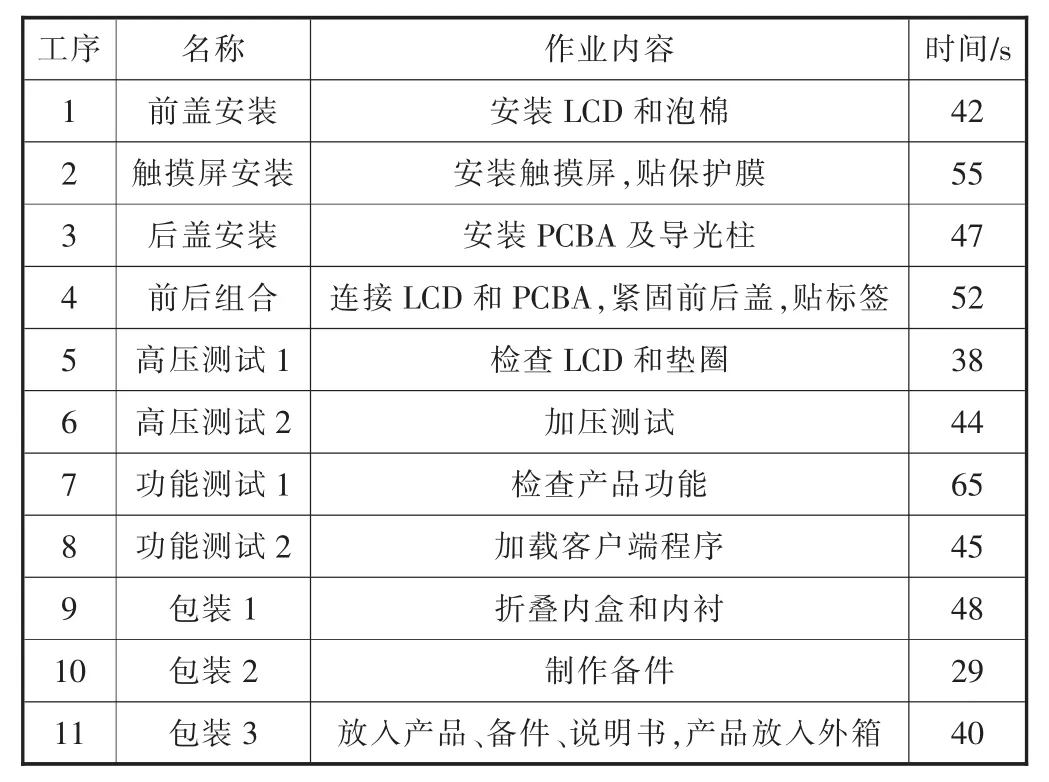

分析HMI产品生产线的生产工序,列出每个工序的主要作业内容,并通过秒表计时法确定各工序的标准作业时间[7],得到HMI产品生产工序流程,见表2。

现有的HMI产品生产线布局为一字形流水线,如图2所示。

▲图1 HMI产品结构

表2 HMI产品生产工序流程

▲图2 HMI产品生产线布局

物流方向从左向右,前4个工位为手工装配。5~8工位为测试工位,配备半自动设备。9~11工位为手工包装。员工操作时面对传送带,一字排开站立操作。物流架放置在传送带对面,一般为三层,物料分别放置在物料盒中。需要用到的螺丝刀等工具挂在传送带上方。图3所示为HMI产品生产线现场局部图片。

计算工序平衡率H:

式中:n为生产线的工序数量;Ti为工序i的作业时间;T为周期时间,是整个生产工序中作业时间最长的工序的作业时间。

▲图3 HMI产品生产线现场局部图片

由表1可知,整个生产线的总作业时间为505 s,共有11道工序,瓶颈工序是功能测试1,作业时间为65 s,计算工序平衡率:

3.2 问题分析

作业等待是造成生产线不平衡的主要原因[9]。作业等待指在生产线不同工序之间作业时间不一致,导致速度快的工序必须等待速度慢的工序。例如第一工序前盖安装工序需要42 s,第二工序触摸屏安装工序需要55 s,之间相差13 s,说明两道工序间有13 s的作业等待。

工艺的局限性和过细的工序划分,导致装配工序间很难保持平衡。由于追求较短的周期时间,生产线设计成一字流水线,并划分成11道工序。而由于工艺流程的局限性,有些作业又必须在一个工作步骤里完成,例如触摸屏安装工序,作业内容和步骤较多,导致其成为装配的瓶颈工序。

为满足较短的周期时间,测试工序中将测试步骤拆分到不同的设备上,在缩短单台设备作业时间的同时,使不同设备间的作业时间产生了不平衡。例如完成高压测试的全部测试项目,设备的周期作业时间加上搬运、装夹、装密封圈、卸下产品等人工作业,时间为82 s。为了匹配其它装配步骤,人为将测试项目拆分到两台设备上,每台设备完成部分测试项目,结果是高压测试1的周期时间为38 s,高压测试2的周期时间为44 s,同样拆分功能测试时间为65 s和45 s。虽然拆分后的单台设备作业时间可以满足产能需求,但这样的拆分使最短的作业时间(38 s)和最长的设备作业时间(65 s)之间产生了27 s的差距,加大了生产线的不平衡率。此外,将测试程序拆分到两台设备后,增加了装夹和传输等非增值作业,导致了额外的作业。

4 运用单元化布局进行改善

4.1 手工装配作业单元改善

一字形流水线物流路线较长,拿取放下等作业次数较多,增加了非增值作业次数,因此,运用单元化布局进行改善。

计算生产线的节拍时间。节拍时间Tt指在一定时间长度内总有效生产时间Ta与客户需求数量D的比值,是客户需求一件产品的市场需求时间。

HMI产品的月需求量D为16 490台,设定工厂正常的工作时间为每月21天,每天工作时间为7.5 h,每月可用工作时间 Ta=21×7.5×3 600=567 000 s,代入式(2),得 Tt=567 000/16 490=34.39 s/台。

分析装配过程发现,有些工序包含了多个独立的工作内容,如前盖安装可拆分为装LCD和贴泡棉,触摸屏安装可拆分为安装触摸屏和贴保护膜。将不可拆分的作业作为一个作业工序,重新划分HMI产品生产工序流程,如图4所示,图4中用○表示装配工序,用□表示测试和检查工序。

计算周期时间。周期时间指产品从投料至产出的全部时间[8],周期时间必须小于Tt。将18个作业工序的动作更进一步划分为60个作业动作。运用秒表测量、模特排时法等方法,对各个动作进行评估操作时间。基于各个动作,结合HMI产品生产工序流程图,绘制生产流程优先图,如图5所示。图5中○中的数字表示动作要素,每个动作要素旁边是该要素的作业时间,采用启发式方法对工作地进行划分,具体步骤如下:

(1)对工序绘制生产流程优先图;

(2)分配工作地1,初始工作地可分配时间为节拍时间;

(3)找到最先未分配作业,选择一个作业划分进待分配工作地;

(4)计算工作地剩余时间,等于原工作地剩余时间减去该作业时间;

(5)如工作地剩余时间够继续分配,重复步骤(2)~(3);

(6)如工作地剩余时间不够作业时间分配,则该工作地作业分配完成,进入下一个工作地作业分配;

(7) 重复步骤(2)~(6),直至所有作业元素都分配完成。

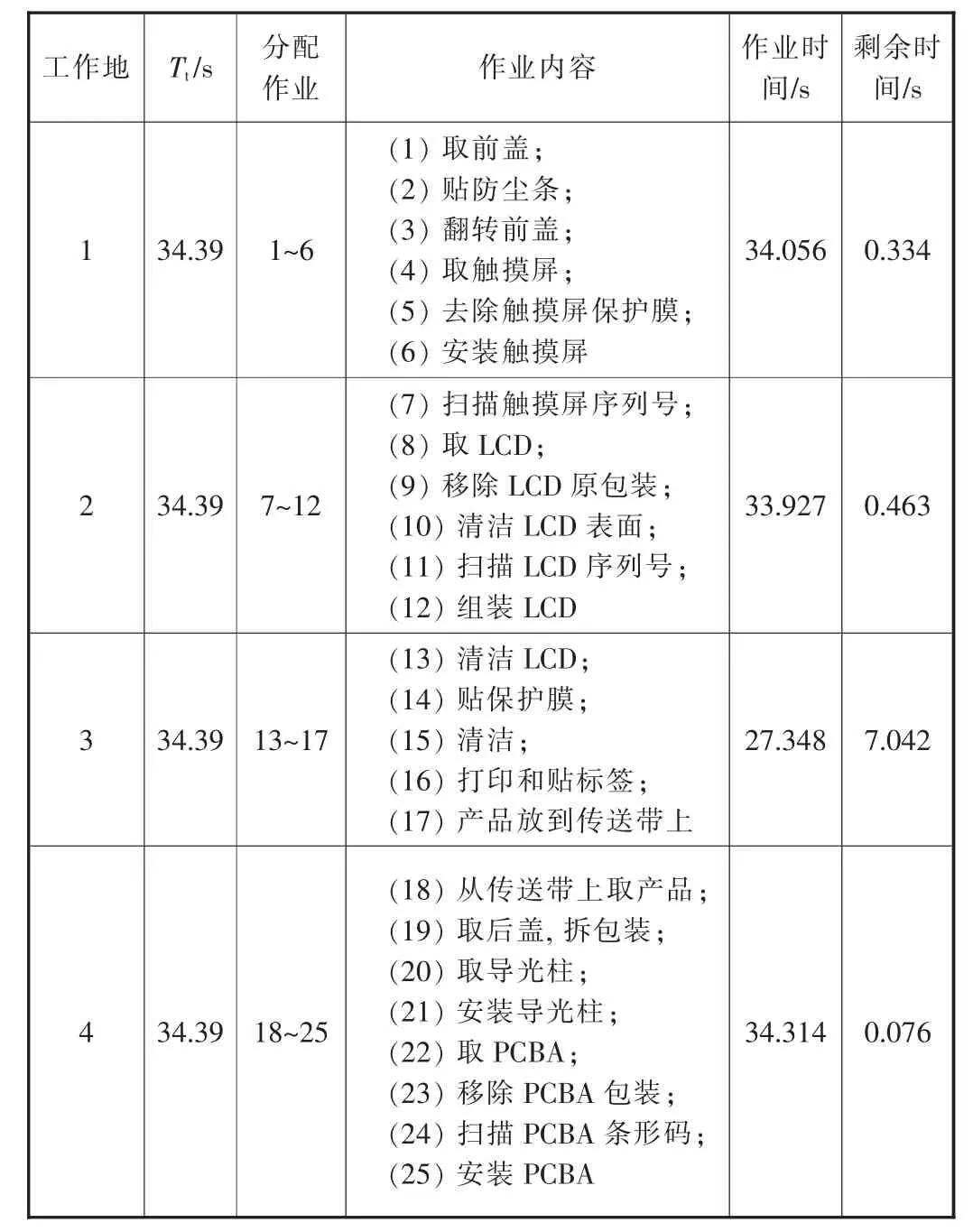

对HMI产品生产线工作地重新进行划分,表3列出了部分HMI产品生产线工作地。

根据工作地分配表,装配单元采用了成组单元型单元生产线的设计方案。对生产线工序进行平衡合并,提高生产线的精益水平[9],具体安排如下:① 生产线整体采取U形布局,物流为逆时针走向;② 将原来的七个手工装配包装作业工序合并为三个大的作业单元;③每个大作业单元由三个子作业单元构成U形单元,作业人员在单元内移动距离为一步以内。

▲图4 改善后HMI产品生产工序流程

▲图5 部分HMI产品生产流程优先图

4.2 设备作业单元改善

原生产线将测试进行了人为分割,虽然降低了测试的周期时间,但也增加了拿取、移动等无效作业,并且由于一些测试程序不可分割,导致功能测试1成为整个作业流程的瓶颈工序。

对于设备作业,改善思路是将测试程序合并到一台设备,计算整体的测试周期,并通过增加设备数量,满足节拍时间的要求。

对合并后的测试工作时间进行测算,高压测试的周期时间为72.78 s,功能测试的周期时间为91.38 s,用周期时间除以节拍时间34.39 s,得到需要高压测试站2.11台、功能测试站2.66台。圆整后均各需要三台设备。

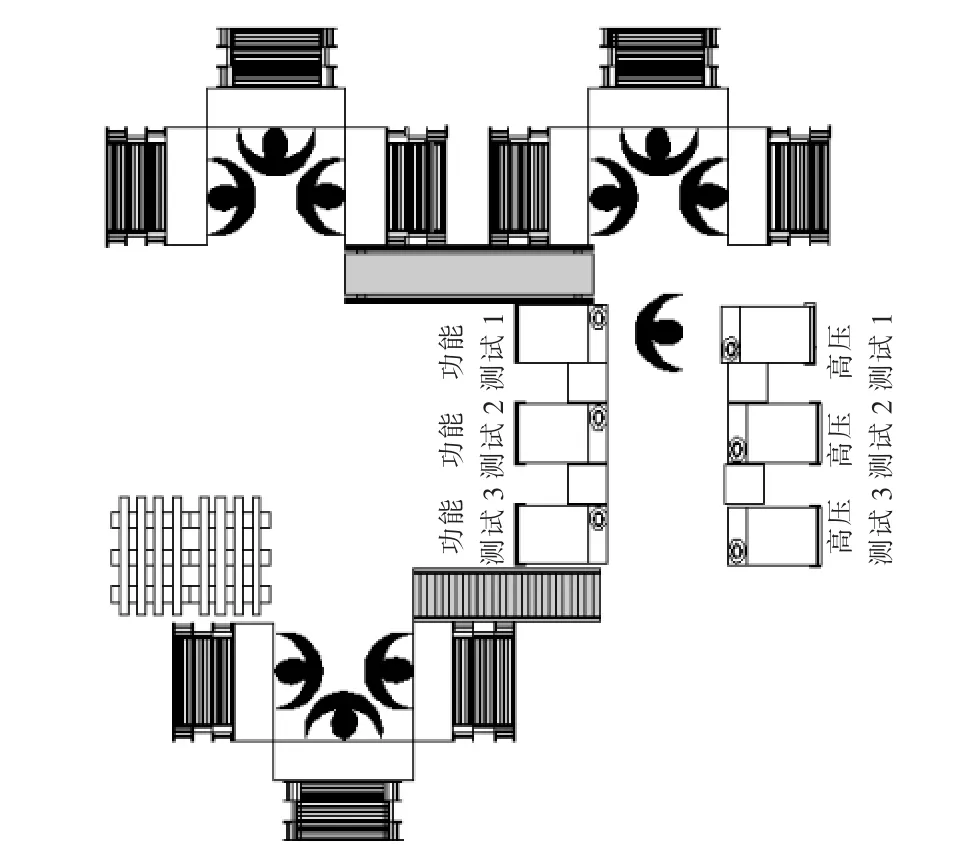

4.3 改善后生产线布局

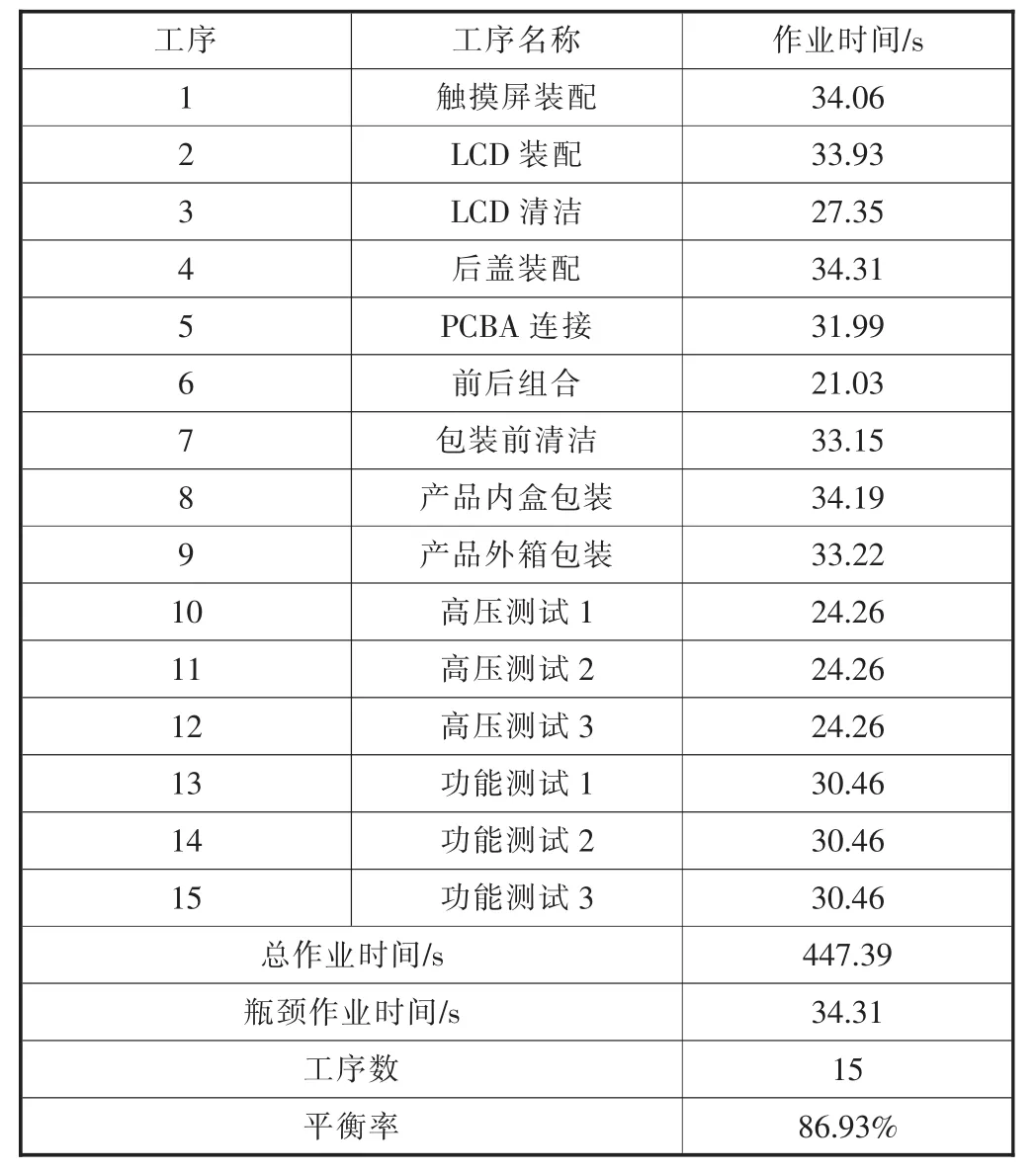

改善后HMI产品生产线布局如图6所示。生产线整体为U形布局,分为四个主要作业单元:三个装配单元和一个测试单元。每个装配单元内可以安排三名员工进行作业。测试单元由三台功能测试设备和三台高压测试设备组成,一名员工可以同时操作所有设备。改善后的工序作业时间见表4。

表3 部分HMI产品生产线工作地分配表

▲图6 改善后HMI产品生产线布局

5 改善效果评价

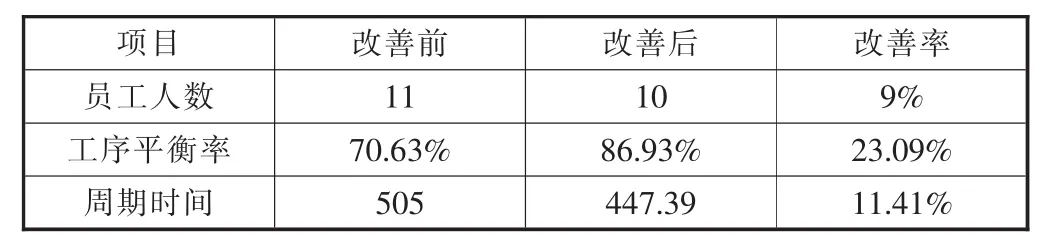

改善后生产线所需要的人员从11人减少到十人,生产线工序平衡率从70.63%提升到86.93%,总周期时间从505 s减少到447.39 s。改善前后数据见表5,可见改善后员工人数、周期时间减少,平衡率得到了较大提升。

6 结束语

笔者以某公司HMI产品生产线为例,分析了当前HMI产品生产线普遍存在生产效率不高的原因。计算了生产线平衡率,分析了造成平衡率较低的原因。通过单元化布局和启发式方法,对生产线进行了改善,取得了比较好的成本节约效果。

生产线平衡是提高企业生产能力的关键[10],通过笔者研究可知,当企业面对品种多、需求变动大、批量小的市场需求时,单元布局可以有效提高生产线的平衡率[11],从而提高生产线工序效率。

表4 改善后工序作业时间

表5 改善前后工序数据比较