胶结充填体超声波波速损伤演化试验

2018-10-10程爱平张玉山戴顺意董福松

程爱平 张玉山 戴顺意 董福松

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北武汉430081;3.金属矿山高效开采与安全教育部重点实验室,北京100083)

胶结充填体在两步骤回采中作为人工矿柱,其稳定性是采场安全生产的重要保证[1]。作为人工矿柱的胶结充填体破坏不是短时间内完成的,是由于内部损伤累积,致使其内部裂纹的萌生、扩展及贯通。因此,开展胶结充填体损伤演化规律研究,具有重要的工程意义。

胶结充填体内部损伤演化是研究其力学特征的一个重要方面,一直以来受到学者的重视。付建新[2]研究了全尾砂胶结充填体的破坏机制,根据应力-应变曲线将充填体变形过程分为4个阶段进行了裂纹扩展表征;曹帅[3]通过室内力学试验,发现分层胶结充填体的破坏形式为共轭剪切破坏和拉伸破坏;龚囱[4-5]通过声发射加卸载试验,得出在加卸载条件下胶结充填体裂纹扩展处于动态演化之中;徐文彬[6-7]研究了胶结充填体在压缩条件下裂纹贯通形式及电阻率与微裂纹演化之间的关系;卢宏建、李雅阁[8-9]通过室内三轴压缩试验及加载速率效应试验,研究了充填体破坏形式的变化规律。

近些年来,部分学者将超声波技术应用到胶结充填体力学试验研究中。邓代强[10]对充填体进行了声波测速,检测了充填体的完整性;徐淼斐[11]通过超声波波速构建了胶结充填体强度预测模型;王志凯[12]研究了尾砂浆在不同沉降时期的超声波波速的变化值,并结合超声波波速构建了尾砂浆最终质量浓度的强度预测模型。而利用超声波波速定量表征胶结充填体损伤的研究较少,因此可以通过分析超声波波速的变化规律,表征胶结充填体内部损伤演化过程。

本研究结合损伤力学和超声波监测试验,构建基于超声波波速的胶结充填体损伤演化方程,通过研究胶结充填体在荷载作用下内部裂纹扩展,进而研究其损伤演化规律;并利用单轴压缩条件下声发射试验中得到的声发射事件个数、能量以及振铃次数,验证胶结充填体损伤演化规律,为矿山胶结充填体矿柱稳定性控制提供理论指导。

1 基于超声波波速的损伤演化方程

目前,材料损伤力学的研究方程主要分为3种:金属物理学法、唯象学法和统计学法[13]。金属物理学法主要是从细观或微观角度研究材料损伤演化;唯象学法主要是引入损伤变量,推导损伤演化方程来分析损伤演化规律;统计学法是运用统计学规律研究损伤演化。本研究从唯象学法角度来研究胶结充填体损伤演化,损伤变量定义方式较多,可通过损伤体的损伤面积和损伤体的变形模量等来定义。本研究通过损伤面积来定义损伤变量D[14-15]:

式中,A为无损伤时加载面积;AD为产生损伤时加载面积;为有效加载面积。

结合式(1)和(2)可将有效应力通过损伤变量来表示:

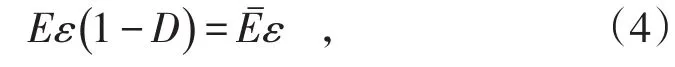

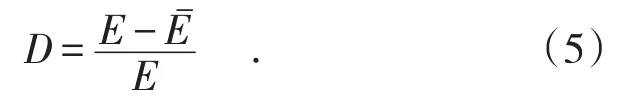

弹性模量是反应材料力学特性的重要指标,谢和平等[16]利用Lemaitre等价应变原理[17]得式(4)。

式中,E为无损材料弹性模量;Eˉ为受损材料弹性模量。

通过式(4)可得,受损材料弹性模量与损伤变量之间的关系,如式(5)所示。

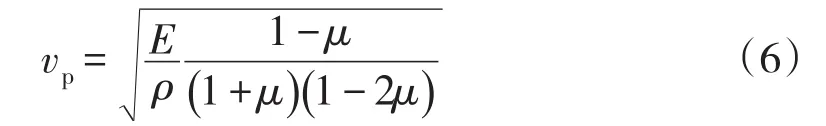

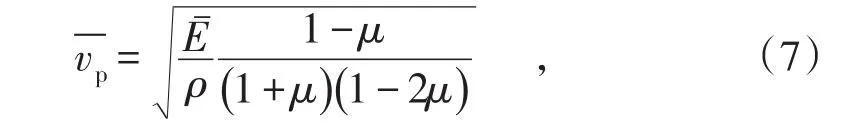

在加载过程中,由于胶结充填体内微裂纹的萌生、扩张和贯通,导致超声波在胶结充填体内发生折射、反射衰减等现象,与之对应的超声波速会发生改变,故可通过超声波速来定义损伤。Komlos K等[18]假定超声波以不变的频率穿过材料,P波与材料密度和泊松比之间的关系如式(6)所示。

式中,vp为超声波穿过无损材料时波速值;ρ为无损材料密度;μ为无损材料泊松比。为了便于测量,可忽略密度和泊松比在加载过程中的变化。可得超声波穿过受损固体材料时的波速如式(7)所示。

为了更好地表征胶结充填体损伤演化,胶结充填体损伤演化方程的前提假设为:材料未加载之前的损伤为0,材料失去承载力后的损伤为1。

2 胶结充填体损伤演化超声波监测试验

2.1 试验设计

本次试验骨料选用程潮铁矿选矿全尾砂,胶结剂为32.5#普通硅酸盐水泥,试验模具采用宽度(W)100 mm×高度(H)100 mm的标准正方体试样(图1),灰砂比与矿山实际灰砂比保持一致,浓度控制在68%,养护28 d后采用WAW-300微机电液伺服万能试验机进行单轴压缩试验条件下的超声波试验。为了全面地监测在荷载作用下胶结充填体内部超声波波速的变化,通过对充填体试样表壁顺时针依次布置 4个点 A1、A2、A3、A4,进行超声波波速的测定(见图1)。

2.2 试验结果分析

胶结充填体内部损伤演化致使裂纹萌生、扩展以及贯通。基于此,本研究从裂纹起裂判据、裂纹扩展方向以及裂纹贯穿形式3个方面展开分析。

2.2.1 裂纹起裂判据

胶结充填体内部裂纹受多种因素的控制,如试样承受的最大主应力、孔隙率、湿度以及试样材质等因素。周群力等[19]基于Mohr-Coulomb理论提出了混凝土材料裂纹起裂准则;刘泉声等[20]利用Griffith强度理论预测了岩石起裂破坏;王超等[21]运用断裂力学提出了类岩石材料起裂角预测方法。归纳总结研究成果,胶结充填体在荷载作用下裂纹起裂强度因子可以简略地表示为式(9)。

式中,K为裂纹起裂强度因子;σ为主应力;τ为剪切应力;θ为起裂角;λ为荷载比例系数;ω为胶结充填体孔隙率。式(9)表明影响胶结充填体起裂强度的因素不是单一的,是由主应力、剪切应力、起裂角、荷载比例系数以及孔隙率等共同决定的。

2.2.2 裂纹扩展方向

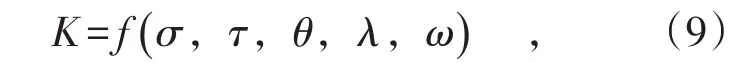

裂纹的扩展方向是贯穿裂纹形成的主要决定因素,运用超声波监测试验数据(试样1),结合损伤演化方程得到胶结充填体超声波波速演化规律(图2)和损伤演化规律(图3)。图3中Di为第Ai(i=1,2,3,4)个超声波测速点损伤值。

在荷载作用下,胶结充填体损伤演化可通过内部裂纹扩展进行表征;结合应力—应变曲线可将胶结充填体内部损伤演化分为4个阶段。

(1)初始压密阶段。胶结充填体试样在制作过程中,在其内部不可避免地产生孔隙和裂隙。由于孔隙和裂隙在初始压密阶段产生闭合,使得应力—应变曲线在初始压密阶段表现出明显的非线性变形(曲线下凹)。各测点所测得的超声波波速在小范围内波动,且损伤值在0.1范围内波动。

(2)弹性阶段。初期,超声波速有较小衰减,损伤值<0.2,胶结充填体内部出现损伤,内部有极少裂纹萌生。后期,可将胶结充填体假设成无数多个微观单元,微观单元在荷载的作用下,单元之间产生摩擦力,致使胶结充填体萌生较多裂纹。由图2和图3可得:超声波速衰减速度加快,内部裂纹进一步扩展演化,损伤值在0.2~0.3之间波动。A4测点损伤值较大是由于仪器上端与试样之间产生的端部效应所致。

(3)塑性屈服阶段。超声波速大幅度衰减,衰减速度最大达到了40%左右(见图2),各测速点损伤值增加幅度保持一致(见图3),充填体损伤值局部达到0.7,充填体内部的微小裂纹迅速扩展,相互连通,形成贯穿裂纹,试样破坏。由图4可知A2和A4测点损伤增长幅度大于A1,A3测点损伤增长幅度,裂纹扩展是由试样内部扩展向外部扩展,即损伤由内向外扩展。

(4)破坏后阶段。超声波波速在0~1 700 m/s范围内波动,裂纹持续扩展贯通,局部位置损伤值接近0.9,这是由于胶结充填体在加载过程中局部位置出现应力集中现象。

2.2.3 裂纹贯穿形式

在荷载作用下,微小裂纹扩展到贯穿裂纹的形式有3种:张拉型(Ⅰ型)、滑开型(Ⅱ型)和撕开型(Ⅲ型)[22]。胶结充填体在单轴压缩过程中,裂纹萌生后的受力分析如图4所示,在轴向力的作用下裂纹受到垂直裂纹的拉应力σ和平行裂纹的切向应力τ,由于裂纹近似和轴向平行,切向应力τ很小,可以忽略,因此可得胶结充填体在单轴压缩产生裂纹的开裂形式为“Ⅰ”型。

本次试验中,充填体的破坏形式为双曲线型(见图5),其“Ⅰ”型开裂形式与上述理论分析结果一致。图5中试样与加载仪器上部接触端比另一端破坏严重是由于以下原因产生:①试样尺寸效应的影响,致使在加载过程中仪器和试样接触面不是完全平整;②仪器的加载方式为下端上移加力,试样加载上部出现应力集中现象。

3 声发射监测试验对比验证

胶结充填体的声发射研究是从细观角度分析其内部损伤演化[23-25]。通过声发射监测试验研究胶结充填体损伤演化,与超声波试验进行对比验证。为了确保2个试验拥有相同的试验条件,选用相同制作和养护条件的胶结充填体试样进行声发射监测试验。试验采用DS2系列全信息声发射信号分析仪。

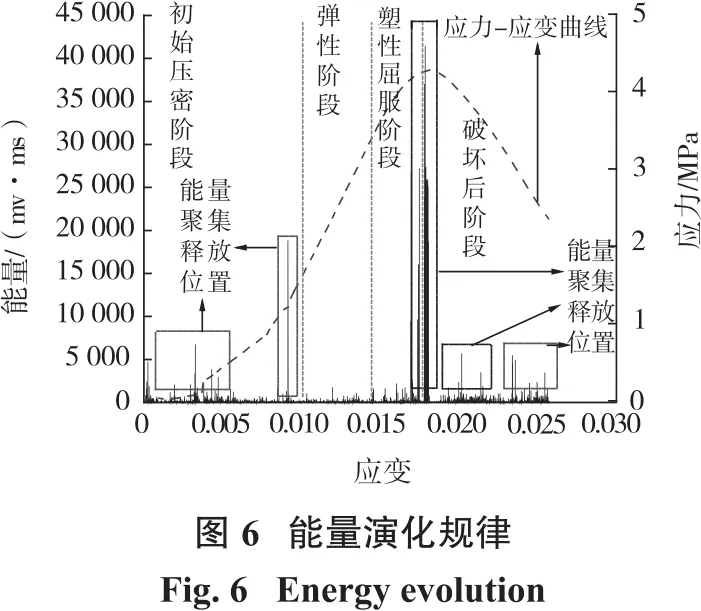

在单轴压缩过程中,不同的力学阶段,声发射监测试验得到的能量与振铃次数不一致,结合应力—应变曲线,将参数的变化趋势分为4个阶段:初始压密阶段、弹性阶段、塑性屈服阶段、破坏后阶段,得到不同阶段的能量演化规律(见图6)和振铃次数演化规律(见图7)。

(1)初始压密阶段。胶结充填体呈现能量聚集释放效应,最高值达到了20 000 mv·ms,占到能量最大值的4/9,振铃次数最高达到了1 200次,这是由于胶结充填体内部有孔隙和微小裂纹压密造成胶结充填体内部产生初始损伤。

(2)弹性阶段。胶结充填体能量的释放没有达到200 mv·ms,同样振铃次数没有超过200次,胶结充填体处于线弹性变形阶段,内部几乎没有产生损伤。

(3)塑性屈服阶段。初期,胶结充填体所释放的能量<200 mv·ms,振铃次数<200次,胶结充填体破坏处于声发射平静期;后期,能量急剧释放,振铃次数大幅度提高,胶结充填体内部的损伤破坏加剧,形成贯穿裂纹。

(4)破坏后阶段。形成贯穿裂纹之后,胶结充填体先后经历了能量平静期和能量聚集释放阶段,即先经历应变软化阶段,再经历应变硬化阶段。

利用多个声发射探头可以对声发射事件进行定位,从而清晰地显示出各个应力阶段胶结充填体损伤状态及发展趋势,试验结果表明:声发射监测试验得到不同应力阶段的声发射事件演化规律与超声波监测试验胶结充填体损伤演化规律相一致。

4 结论

(1)利用损伤力学理论,构建了基于超声波波速的胶结充填体损伤演化方程,结合超声波监测试验,定量表征了胶结充填体损伤演化规律。

(2)定性地描述了裂纹起裂判据与应力、起裂角之间的关系;在单轴压缩试验中,裂纹萌生是在试样内部,在加载过程中向周边扩展演化,导致胶结充填体试样的破坏形式为“Ⅰ”型破坏,贯通裂纹形式为双曲线型。

(3)胶结充填体的超声波波速值曲线、损伤值曲线以及基于声发射的能量、振铃次数曲线均与应力—应变曲线变化规律吻合,研究结果可为胶结充填体矿柱的稳定性控制提供理论指导。