毛公铁矿采空区安全经济治理方法

2018-10-10任思潼丁航行吕如常

任思潼 丁航行 刘 欢 吕如常

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.中国五矿集团公司资本运营中心,北京100010;3.抚顺罕王傲牛矿业股份有限公司,辽宁抚顺113125)

采空区冒落透发的井下气浪冲击灾害[1-3],是矿山重大灾害之一。为此,井下形成的有冒落危害的采空区,需要及时治理。采空区治理的理想方法是:改进回采工艺,顺应岩体冒落规律,在减小矿石生产成本的同时,控制采空区顶板围岩按零星冒落形式完成初始冒落过程,由此消除采空区冒落对回采工作面的冲击危害,以便实现地下采矿的安全生产。

本研究结合毛公铁矿的开采现状,按崩落法本质安全理念,分析采空区冒落危害的发生条件,据此改进崩落法回采工艺,形成采空区的安全经济治理方法。

1 地质概况与生产问题

抚顺罕王集团毛公铁矿属鞍山式沉积变质铁硅建造型铁矿床,矿体赋存于太古代混合岩中,矿石为磁铁石英岩,矿体隐伏,上部小下部大,如图1所示,矿体厚度15.80~74.10 m,平均28.17 m,矿石平均品位为30.02%,矿石密度为3.37 t/m3。矿体和围岩整合接触,硬度系数f=7~14,属坚硬岩石;顶板为黑云角闪斜长片麻岩和少量角闪花岗混合岩,底板为黑云角闪斜长片麻岩和部分角闪花岗混合岩。岩石密度2.7 t/m3,普氏硬度系数f=7~8,属中硬岩石。矿区地表为山地,赋存标高+200~+297 m。矿体采用无底柱分段崩落法开采,分段高度15~20 m,进路间距18 m,垂直走向布置回采进路,从上盘向下盘回采,切割巷道布置在上盘矿岩交界部位,崩落部分岩石形成切割槽,从切割槽向分段联巷退采。截止2016年底,回采工作面已从+115 m分段下降到+40 m分段。

随着分段的下移,矿体上盘倾角急剧变缓,分段内上盘新增采空区宽度变大(如图1所示),随之顶板围岩的变形与裂隙发育程度增大,当退采到新老空区交界部位时,在与老空区欲崩透而未崩透之时,那些未崩落的实体矿石形成“视在临界矿柱”,承载较大压力,从而使顶板积蓄较大的冒落能量。在此矿柱被崩落时,顶板积蓄的冒落能量突然释放,易引起批量冒落,形成气浪冲击灾害。

2 矿岩力学性质与采空区安全治理方案

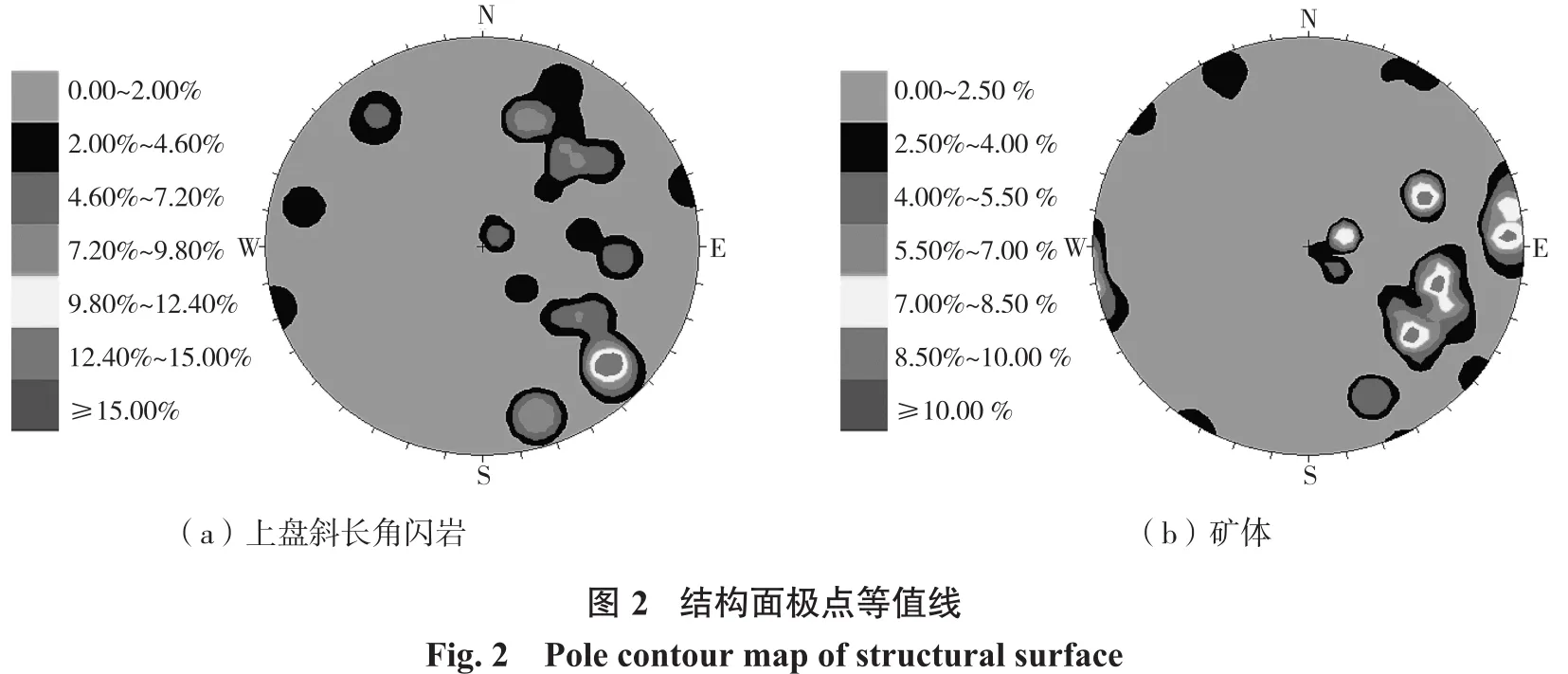

现场调查得出的上盘围岩与矿体的结构面极点等值线见图2,可见2种岩体都有3组以上角度较大的结构面。这些结构面密闭,有的被钙质矿物充填。

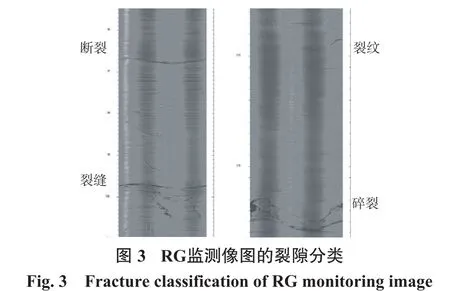

此外,为查明采空区上覆岩层结构面与采动裂隙分布状态,以及监测采空区冒落进程,从地表钻凿了2个直径90 mm的钻孔,用RG摄取了孔壁图像,如图3所示。概椐孔壁图像统计得出,采空区上覆岩体的裂隙间距绝大多数为1~3 m,但每一钻孔均有10余处裂隙间距超过5 m的情况,其中采空区直接顶板视在完整岩层的厚度分别为9.6~13.8 m。根据排山楼金矿的经验,裂隙间距超过5 m的岩层稳定性好,可称之为采空区顶板冒落的控制岩层[4]。

毛公铁矿近矿体有4~6个接连分布的冒落控制层,它们将严重迟滞顶板围岩的冒落进程,由此形成体积较大的采空区,这对生产安全很不利,一旦发生较大规模冒落,可形成危害工作面安全的冲击气浪,为此,需要严格控制采空区顶板围岩的冒落形式,使其不积蓄冒落能量,按零星冒落形式完成初始冒落过程。

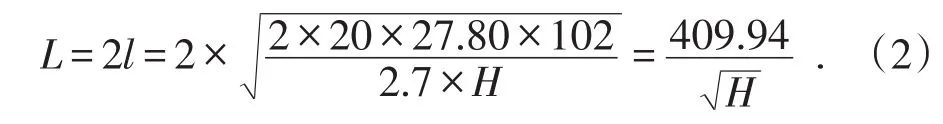

采空区的临界冒落跨度可按下式计算[5-6]:

式中,h为空区的高度,m;Tc为采空区顶板围岩极限抗压强度,t/m2;d为采空区顶板围岩承受水平压力作用的有效厚度,m;H为空区顶板埋深,m;γ为上覆岩层容重,t/m3。

实测毛公铁矿上部矿体的抗压强度为30.16~83.32 MPa,平均56.74 MPa。根据书记沟铁矿的研究经验,在确定临界冒落跨度时,可按岩石抗压强度与岩体完整系数的乘积来估算岩体抗压强度[7]。毛公铁矿的上盘围岩完整性系数为0.49,则岩体抗压强度的平均值可取为:T=56.74×0.49=27.80 MPa,此时引起顶板岩体破坏的空区跨度为:

对于处于采准阶段的0 m分段,H=144 m,L=34.16 m。这一跨度值小于0 m分段的矿体厚度。因此,适合用诱导冒落法处理采空区。

毛公铁矿主采矿体为层状厚矿体,0 m分段回采工作面走向长约540 m,是临界冒落跨度的15倍,由此表明,沿走向的采空区规模可以使顶板围岩冒落不受限制,采空区能否冒落主要受倾向开采范围控制。截止2016年底,+40 m分段以上的采空区大部分区段已被冒落散体充填,部分区段因上盘倾角缓,致使上分段新增采空区呈空场状态存在。对于采空区已被冒落散体充填区段,新增采空区出露于分段内向上盘延展矿体的开采区域。该部位矿体上盘边界的倾角随采深增大而变缓,采用从上盘向下盘退采的回采顺序,每一分段上盘都有新增采空区,而且新增采空区的宽度随采深的增大而逐渐增大。这些逐渐增大的新采空区,是可能发生冒落冲击危害的主要危险源。

由于无底柱分段崩落法在进路端部出矿,新增空区的冒落危害,主要是冒落气浪冲击危害。为消除这种冒落冲击危害,就需要保障顶板围岩按零星冒落形式完成初始冒落过程,为此需要均匀扩展采空区,使采空区内不留任何支撑矿柱。如何实现新老空区交界部位不留支撑矿柱,从而不使顶板围岩积蓄冒落能量,是防治冒落冲击危害的关键技术。

从上盘侧矿体的回采工艺入手,研究新老空区交界部位不留支撑矿柱的方法,是解决新增空区冒落冲击的有效途径。现用的回采方法,如前所述,在与老空区欲崩透而未崩透之时,“视在临界矿柱”承受压力较大,从而使顶板积蓄较大的冒落能量。在此矿柱被崩落时,顶板积蓄的冒落能量突然释放,就容易引起批量冒落,形成冲击气浪[6]。为此,需要改变切割工艺,避免“支撑矿柱”的形成。经过研究,提出图4(a)所示切割方式,即在分段之间上盘面之下的矿体里,掘进沿脉切割巷道,从该切割巷道内布置扇形炮孔,按回采进路的回采方式,崩落与放出上盘矿石,为正排炮孔(垂直走向回采进路的回采炮孔)爆破提供自由面与补偿空间。

图4(a)所示的切割巷道,与正常回采进路协同退采,使空区内不形成任何支撑矿柱,由此取得最佳的冒落形式控制效果。此时,按满足均匀扩展采空区的要求,安排正常回采进路的回采顺序。在0 m分段,研究得出的上盘切割工程与回采进路的协同退采形式如图4(b)所示。根据采空区扩展过程分析表明,保持图4(a)所示的回采工作面形状,使顶板不积蓄冒落能量,待新增采空区的有效暴露跨度达到临界冒落跨度时,新增采空区顶板围岩便会按零星冒落形式自然冒落,即在工作面人员不知不觉中完成初始冒落过程。

改进后的切割方式,不仅可实现空区冒落安全,而且可节省崩落岩石的凿岩爆破费用和降低采出矿石的贫化率,是一项对矿山安全生产与经济效益致关重要的技术措施。但这一措施的实施,对爆破质量控制提出新的要求,即要求沿脉切割巷道的爆破崩落高度严格达到设计值,为此要严格控制炮孔与装药爆破的质量,及时做好炮孔验收与补孔工作,严防崩落高度不足使正排炮孔不能正常爆破。

当新增采空区宽度较大时,采用图4(a)切割方式仍需形成“视在临时矿柱”,此时在新老空区连通时,采取控制冒落形式与工作面防护相结合的方法,严防空区冒落冲击危害。其一、精细安排回采顺序。切割槽拉开后,先回采一条进路(通常是前端为切割井的回采范围),一直回采到进入覆岩区,将覆岩冒落下来。此后,同步回采两侧进路,同样一直回采到进入覆岩区,如此沿走向形成18 m×3=54 m宽的采空区,超过岩体的临界冒落跨度,促使采空区自然冒落。其二、在每条进路回采到距离老空区还有3个步距时,出矿到进路端部口微露空区为止,留下崩落矿石作为安全垫层,保护工作面安全。其三、当切割巷道布置多个切割槽时,切割巷道可以从多个切割槽同时回采,但所对应的回采进路,需要分段越过新老空区交界线,先在首采切割槽附近形成54 m宽的采空区、促使顶板围岩发生自然冒落之后,再回采相邻切割槽负担的回采进路。

总之,在目前生产中,厚矿体采空区冒落危害的主要形式,是批量冒落引起的气浪冲击危害;主要危害可能发生的地点,是分段新增空区与老空区的交界部位。采用图4改进的切割方式,同时依据上分段有无空区,确定上盘矿体回采顺序与出矿方式,即可有效防治采空区冒落冲击危害。

图4方案从2017年1月开始实施,历经10个月的时间,目前0 m分段回采了10条进路,走向长度达180 m,采空区在不知不觉中自然冒落,在新老空区交界部位工作面人员未感受任何冒落冲击,表明按照图4方案实现了采空区安全经济治理。

3 结 论

(1)毛公铁矿的矿岩稳定性差异较大,近矿围岩多为厚层稳定围岩,滞后冒落形成规模较大的采空区。采空区临界冒落跨度一般不超过35 m,小于矿体水平厚度,因此可用诱导冒落法处理采空区。

(2)毛公铁矿采空区主要出露于上盘侧矿体开采区域,属于分段矿体从上盘向下盘退采的新增空区,防治空区冒落气浪冲击危害的最安全与经济方法,是控制采空区顶板围岩按零星冒落形式完成初始冒落过程。为此,需改进上盘侧矿体的切割回采工艺,形成连续采空区,使顶板围岩不积蓄冒落能量。

(3)在分段之间上盘面之下的矿体里掘进沿脉切割巷道,布置扇形中深孔回采形成切割空间,并与回采进路协同退采,使新老空区交界部位不形成支撑矿柱,可保障采空区顶板的零星冒落条件。当上盘侧矿体回采到新老空区交界部位的附近时,需保持回采进路端部口不敞空,严防批量冒落的气浪冲击。

(4)改进后的切割方法与常规的崩落上盘围岩相比,既有利于新增空区顶板冒落形式控制,也有利于降低上盘侧采出矿石的贫化率,可实现采空区的安全经济治理。