全烟气再循环燃油锅炉双旋流低NOx燃烧器的变负荷特性分析

2018-10-10安恩科魏玉剑韩益帆

安恩科 魏玉剑 张 瑞 韩益帆 刘 栋

1.同济大学热能与环境研究所2.上海市能效中心

概述

燃油配风器有直流和旋流两种形式。直流配风射流的速度衰减慢,射程长,后期混合较好;旋流配风时,射流面为扩张锥形,射流面外存在外回流区,射流面内存在中心回流区,前期混合强烈。旋流配风器的旋流强度较小时,气流中心不出现回流区,而只是速度较低,速度场呈马鞍型分布的射流称为弱旋射流。当旋流强度大于0.6,射流存在中心回流区,这时的射流称为强旋射流[1]。强旋射流又可以分为开放气流和全扩散气流[2]。开放气流是指随着旋流强度增大,射流的内外压力接近,沿着主气流的方向,中心回流区在较远处封闭。随着旋流强度的继续增大,射流外回流区由于补气不足,其压力小于中心回流区的压力时,气流在内压力作用下充分扩展形成全扩散射流,这时外回流区全部消失。本文采用外旋为开放射流和内旋为全扩散射流的双旋流组合结构配风,开放射流由于中心回流区封闭主要实现炉膛烟气的径向混合,全扩散射流由于中心回流区不封闭主要实现烟气的轴向混合,开放射流与全扩散射流组合从而实现燃烧器配风与烟气在炉内的均匀混合。

1 全烟气再循环燃油双旋流燃烧器的数值模拟方法

本文以4t/h燃油锅炉为对象,实验炉膛尺寸为D800mm×2937mm,锅炉额定热负荷为2.8MW。燃油采用回油式压力雾化喷嘴,在燃油喷嘴工作时,进入喷嘴的燃油总流量被分成喷油和回油两部分,当进油压力为恒定值时,燃油总量基本不变,燃油在旋流室中的旋流强度也相对稳定,因此燃油的雾化质量能保持相对稳定。增大回油量,喷油量将减小,喷油的轴向速度随之减小,而切向速度保持稳定,旋流数增加,喷油的雾化角会增大,油喷嘴在额定负荷工作时平均粒径SMD为110mm,雾化角为30°。直流配风器对燃油的着火稳定性不利,实验选择旋流配风器,旋流强度大,回流区大且近,气流速度衰减快,气流的扩散角大,气流的阻力也相对大。为了增大燃烧器的调节特性,利用空气径向分级把旋流风分为内旋流和外旋流的两股同轴环状气流,即双旋流配风器,内旋流圆环面的内外直径分别为D132mm和D200mm,外旋流圆环面的内外直径分别为D210mm和D328mm,内外旋流采用不同的轴向抛物线叶片,因内旋流比外旋流更有效,内旋流数取1~1.5,外旋流数取0.6~1,内外旋流的体积流率比为30∶70,内旋射流和外旋射流的轴向分速度分别为33 m/s和27m/s,内外射流的速度比在0.5~1.75之间,内外旋流射流之间的湍流混合作用较弱,内外旋流射流与烟气的湍流混合作用增强[3]。燃油喷嘴布置在炉膛前墙进口截面配风器的中心,喷嘴周围配置少量的根部风用以减小燃油在雾化锥根部的高温热分解,促使雾化油滴快速气化。

1.1 物理模型与网格划分

本实验采用的炉膛为卧式圆柱形,忽略重力,根据炉膛的对称性取1/4为其物理模型,采用结构性网格,燃烧器进口截面和对称截面的网格划分如图1所示,

图1 网格划分

1.2 计算模型

计算模型的选择如表1所示。紊流采用k-e双方程模型,燃油为0#柴油,其模型分子式为C10H22,柴油首先气化,葵烷气的燃烧采用一步统观反应模型,燃烧与紊流耦合采用Finite-rate/Eddy-dissipation模型,组分采用输运方程模型,辐射采用P1模型。

表1 计算模型

1.3 计算工况与边界条件设定

为了降低热力NOx,需降低炉膛的最高燃烧温度。采取的主要措施:一是采用较大的过量空气系数,二是采用烟气再循环。其中,采用较大的过量空气系数时,虽然最高燃烧温度降低了,但燃烧区域的氧气浓度增大了,对于以燃油为主要燃料的燃烧而言,对NOx的降低作用并不明显。采用烟气再循环,既能降低炉膛的最高燃烧温度,同时能降低燃烧区域的氧气浓度,可有效控制燃油燃烧时所生成的NOx。

烟气再循环率K定义为:

图2为锅炉燃烧系统示意图。可以看出,从锅炉出口抽取烟气再循环,在锅炉出口的下游和再循环管道分别装设烟气电动调节阀,用于控制再循环烟气与排放烟气的比例。再循环烟道上布置烟气再循环风机,用于克服烟气再循环管道的阻力,再循环烟气通入鼓风机入口管中心,鼓风机入口空气与再循环烟气混合后进入鼓风机加压,同时进一步均匀混合成烟气与空气的混合物,该混合气体通过双旋流配风器为燃油燃烧提供氧气。

图2 锅炉燃烧系统示意图

炉膛热负荷和烟气再循环率如表2所示。炉膛热负荷分别取3.11、2.18、1.56MW,烟气再循环率取100%。

表2 计算工况

炉膛的进口取质量流量进口,出口取压力出口,固体壁面采用标准的壁面函数处理。

1.4 计算收敛性判据

收敛的依据是连续性方程和动量方程最大残差取10-5,能量方程和颗粒相的最大残差取10-3,或炉内最高温度、最高速度和炉膛出口平均氧气浓度随100步迭代次数的相对变化小于10-3。

2 燃烧特性的计算结果与分析

图3为炉膛x-y截面的温度等值线分布。由图3可见,炉膛热负荷为3.11MW、2.18MW和1.56MW工况时对应的炉膛最高温度分别为1 494K、1 461K和1 441K。当烟气再循环率为100%时,燃油在烟气空气混合物中燃烧的绝热温度为1 301K,导致炉膛的最高温度小于1 500K。随着炉膛热负荷的降低,炉膛内大于1 400K的高温区域不断减小,高温区域开始向后移动、之后有向炉前移动的趋势。其原因是随着热负荷的降低,射流的轴向和切向速度都逐渐减小,由此形成中心回流区变化的缘故。

图4是炉膛x-y截面的氧气摩尔分数等值线分布。可以看出,随着炉膛热负荷的降低,炉膛内氧气摩尔分数小于1%的区域起初增大,之后减小,氧气摩尔分数介于1%~2%的区域起初减小,之后又增大,在炉膛轴向0.3m~2.7m的炉壁附近氧气摩尔分数的梯度较大,氧气摩尔分数大于2%的区域,先变薄,后变短,这是因为随着负荷的降低,总的氧气量减小的缘故。

图4 炉膛x-y截面的氧气摩尔分数等值线分布

图5是炉膛x-y截面的葵烷摩尔分数等值线分布。可以看出,炉膛热负荷为3.11MW的葵烷摩尔分数大于0.01主要分布在y=0.08+0.75x、壁面以及x=0.7围成的区域之中,随着炉膛热负荷的减小,摩尔分数为0.1的x方向等值线,从0.7增大到0.85,然后减小到0.25,摩尔分数大于0.02的区域不断减小,这是因为随着热负荷的降低,燃油量不断减小的缘故。

图5 炉膛x-y截面的葵烷(柴油)摩尔分数等值线分布

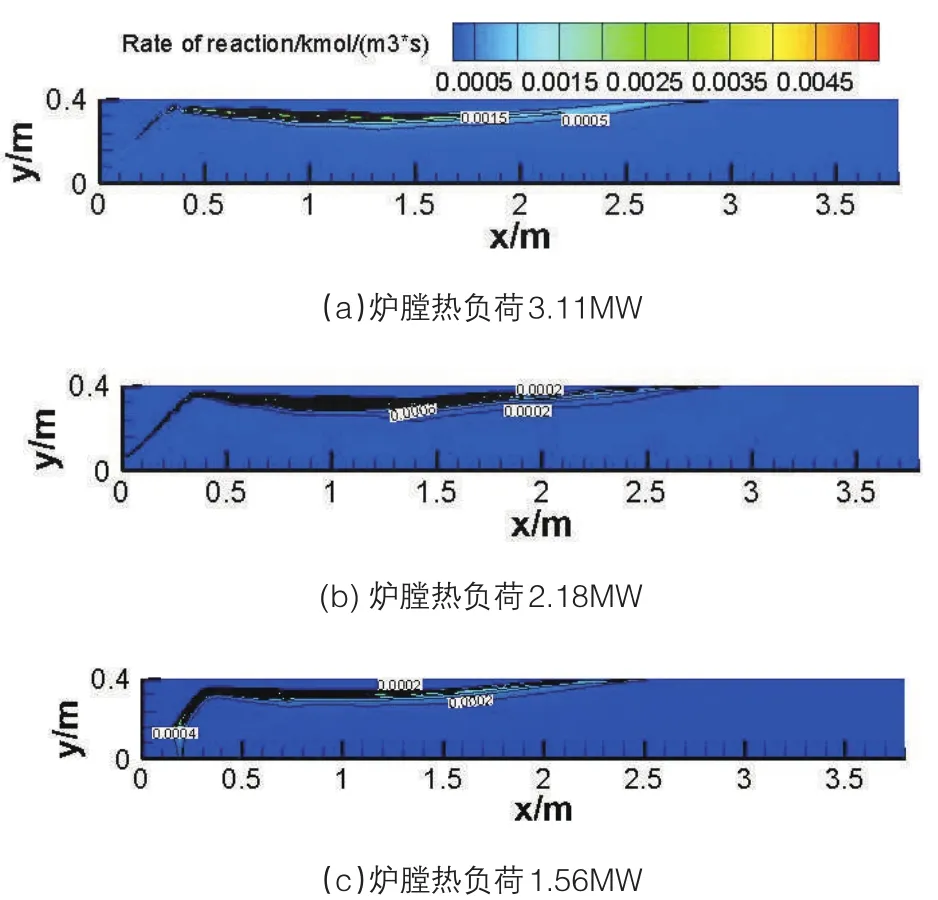

图6是炉膛x-y截面的反应速率等值线分布。可以看出,化学反应速率大于0.002kmol/(m3.s)的区域与氧气的摩尔分数大于0.02的区域部分重叠。距离壁面越近,氧气的摩尔分数越大,而化学反应速率的最大值和梯度最大值离开壁面的最短距离大约80mm,这是因为距离壁面越近,温度越小,化学反应速率随温度减小而减小。化学反应速率大于0.002kmol/(m3.s)的区域在x方向的延伸长度,随着热负荷的减小,从x=2.9米减小到2.8米,之后到2.5米,这是因为负荷减小,燃油量减小的缘故。

图6 炉膛x-y截面的反应速率等值线分布

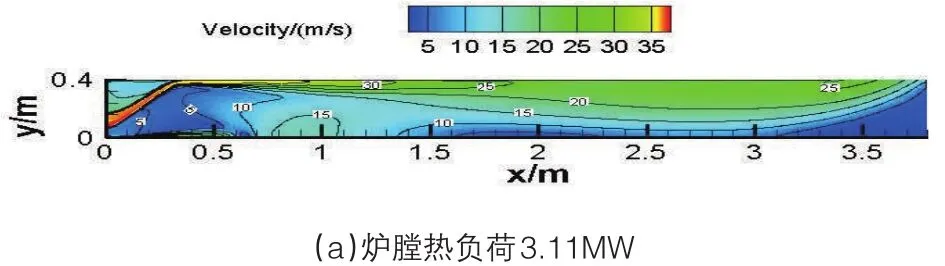

图7是炉膛x-y截面的速度等值线分布。可以看出,由于射流旋转扩张,在炉前射流中心形成一锥形的低速区,对应热负荷3.11MW、2.18MW、1.56MW的速度分别小于10m/s、8m/s、6m/s;在炉膛中心从x=1~1.5米至炉膛出口存在一回转体型的低速区,对应热负荷的速度分别小于10m/s、8m/s、6m/s;从射流与壁面的碰撞点开始,存在沿x方向向炉膛出口不断扩张全覆盖炉膛长度的高速区,对应热负荷分别为速度大于15m/s、10m/s、8m/s;以及在炉膛中心存在的中速区,对应热负荷的速度区 间 分 别 为 10m/s<u<15m/s、8m/s<u<10m/s、6m/s<u<8m/s;另外对应热负荷3.11MW存在速度大于15m/s一个小区域,对应热负荷1.56MW存在速度大于8m/s的一个小区域。随着负荷的减小,高速区的速度不断减小。这是双旋射流相互作用的缘故。

图7 炉膛x-y截面的速度等值线分布

图8是炉膛x-y截面的x方向分速度等值线分布。可以看出,由于旋转射流在炉膛中心区存在大面积的回流区,回流区x方向最大值随热负荷减小,从x=1.9米减小到1.85米,之后又减小到1.45米,回流区中的正流区与油雾化射流的外边界有关。前墙与炉壁的夹角处也存在回流区,射流外回流区存在,说明外旋转射流为开放射流。后墙中心区域存在滞止区,滞止区的面积随热负荷减小有减小的趋势。

图8 炉膛x-y截面的x方向分速度等值线分布

3 全烟气再循环燃油双旋流燃烧器的低NOx反应机理

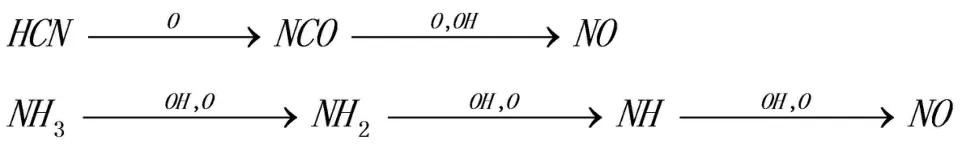

燃油NOx主要是热力NOx和燃料NOx。热力NOx的阈值温度为1300℃[4]。燃油(柴油)中氮的质量分数为0.5%~1%,以氮原子的状态与各种碳氢化合物结合成氮的环状或链状,属于胺族(N-H和N-C链)或氰化物族(C=N链)等。燃料燃烧时,燃料中的N首先分解成氰化氢(HCN)、氨(NH3)和CN等中间产物。HCN和NH3的主要氧化反应途径如下:

燃料NOx的中间组分(HCN和NH3)在氧化性气氛中生成NOx、在还原性气氛中与NO反应生成N2。

NO与氨类的主要还原反应有:

NO与烃根的主要反应有:

NHi进一步把NO还原成N2。

全烟气再循环燃油燃烧器工作时,燃烧气氛中同时存在氨类(NHi、N)、烃根(CHi)、H2等,它们通过还原反应和燃料再燃使NO转变成N2。同时,燃烧气氛中H2O和CO2的体积分数较大,在三分子反应中,H2O和CO2的三体效率比N2要大[5],从而促进NOx的还原反应。

综上所述,全烟气再循环燃油双旋流燃烧反应的炉膛最高温度小于1300℃,有效抑制了热力NOx的生成。全烟气再循环时,燃料中的N通过低氧条件下(近还原性气氛)的还原反应和燃料再燃使燃油燃烧的燃料NOx得到有效控制。

4 结论

(1)全烟气再循环时,燃油锅炉的炉膛最高温度小于1 500K;

(2)全烟气再循环双旋流燃烧器运行时,随着燃油锅炉负荷的变化,炉膛的最高温度保持不变,只是最高温度的区域随负荷减小而减小;