低温环境下电池热管理系统研究进展

2018-10-10叶恭然章学来郑灵玉

叶恭然 章学来 郑灵玉

上海海事大学商船学院

前言

为了减少污染物和温室气体的排放,清洁能源汽车的发展越来越受到人们的重视,包括纯电动汽车,混合动力汽车和插电式混合动力汽车[1],它们更节能、更环保。Anderson[2]等指出如果利用可再生能源如风能、太阳能给纯电动汽车供电,可将温室气体排放量减少40%。电动汽车的动力由电池组提供,以锂电池组为例,在高温环境下快速充放电的过程中电池发生剧烈化学反应,产生大量的热量,长时间无法有效散热会导致电池内部温度升高,可能出现泄漏等现象,严重时产生爆炸[3]。所以电池组需要高效的温度调节和热管理系统,能在高温条件下进行有效散热,在低温环境中也能及时预热和保温[4]。

在动力电池热管理系统中,按温度变化可分为升温热管理和降温热管理。降温热管理的目的是使电池表面温度分布均匀,防止单体电池及电池组的整体或者局部温度过高。降温热管理主要有空冷法、液冷法、相变材料冷却法和其他一些基于制冷制热原理的冷却方法。空冷法作为最传统的冷却方法,已应用于电动汽车[5-6],其中自然对流冷却具有简单、轻便和低成本的显著优点,但换热效果不理想。而强迫对流冷却则需要风扇/鼓风机的安装,使散热原件增加的同时消耗了电池能量;液冷法则是以液体作为传热介质,通过直接和间接接触冷却两种方式给电池散热,导热率大于空冷法,但需要在装置内设置流道进行换热,系统更加复杂[7-8]。相变材料冷却法是基于相变吸热原理进行电池散热,改善了电池的温度均匀性,是如今主流的散热方式[9-11];而热管、热电等一些热管理系统是基于制冷原理达到给电池降温的目的[12]。

在低温环境下,电池中电解液的导电率变低,当充电时高电流会导致热失控甚至安全事故,相较于成熟的降温热管理[13],随着清洁能源汽车的推广和使用范围的扩大,升温热管理成为了一种必要的提升电池在低温下性能的方法。

1 单体电池低温性能研究

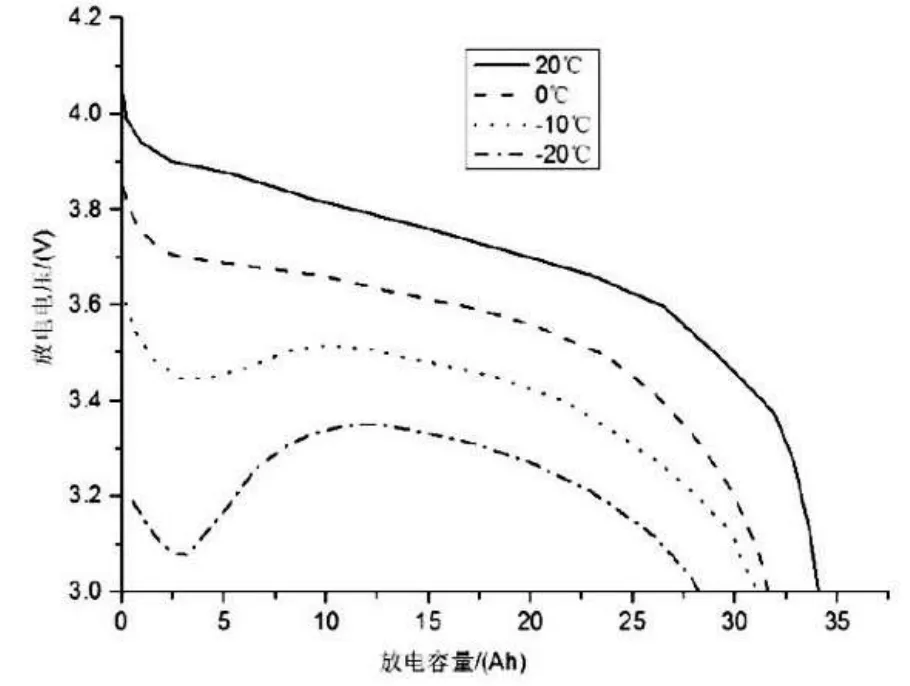

随着环境温度的降低,不同种类电池性能均表现出一定程度的下降,而电池容量是显示电池性能的最直观参数,如图1和图2所示[14],35Ah锰酸锂电池2C(充放电倍率C=充放电电流/电池额定容量)充放电时,容量均随着环境温度的降低而减小。

图1 某锰酸锂离子电池2C放电图[14]

图2 某锰酸锂离子电池2C充电图[14]

低温下放电过程中电池出现开路电压降低、欧姆内阻和极化内阻增大的现象。从电化学的角度来看,因为随着温度的下降,锂离子的扩散系数变低,锂离子的固相扩散的极化程度增大[15-16],因为锂离子固相扩散过程中的极化程度决定着整个锂离子扩散过程中的极化程度,这导致了极化内阻的增大;从电池的电路模型来看,由于低温条件造成的电池开路电压降低,导致恒流放电时间减少从而使可放出电量下降,因此电池的内阻增大是低温条件下容量下降的重要原因。

2 低温环境下电池热管理

随着电动汽车的使用范围不断扩大,人们对电池在低温环境下的性能也提出了更高的要求,低温下对电池的加热和保温是提升电池性能的一种重要方式。低温环境电池的加热方式包括内部加热和外部加热。

2.1 电池内部加热

电池内部加热分为电池自加热、交流电加热和相互脉冲加热三种方式。

2.1.1 电池自身系统加热

电池自身系统加热依靠电池内阻发热来达到升温目的,另一方面,锂电池尽量避免在低温下充电,因为低温下电池极化内阻大极易导致锂电池电镀。Vlahinos等[17]模拟不同输出功率下电池的温度变化过程,得出随着温度的降低电池输出能量变小,在-35℃以下电池输出能量会大量减少。Ji等[18]测试电池恒压放电和恒流放电下温度变化,结果表明,在恒流放电下温度变化速率由快变慢,恒压放电下温度变化速率由快变慢,且恒流放电下温度达到20℃不再上升,而恒压放电下温度仍继续上升。虽然自加热方式能在短时间内恢复锂电池的充放电性能,但自加热锂离子电池的温度均匀性较差。在此基础上,Lei等[19]分析了锂离子电池的温度梯度,提出了一种间歇式自加热方法,通过模拟和实验验证得到加热0.1 s,停止加热0.3s,可降低温度梯度,将温差从10K~11 K降低到2K~3 K。

2.1.2 高低频交流电加热

电池用直流电加热,低温下电池内阻大,当充电电流过大时,电池内部电解液大量气化[20],易发生爆炸。Stuart和Hande[21]利用高低频加热器对铅酸电池和氢镍电池在不同的交流振幅、充电状态(SOCS)和温度下进行测试,测试表明,电流幅度为60A~80A(高)时这两种电池升温非常快,并且低频交流电加热比高频交流电加热结构简单、价格便宜,但质量较重,体积较大,在车载系统中应用高频交流电加热较好。

Ji等[18]进一步研究了频率对加热速率的影响,即测试了不同频率(0.01 Hz~2 kHz)的交流电加热电池影响,他们将其结果与现有的外部加热进行了比较,发现交流电加热是首选,因为它加热电池温度均匀,表面各部位温差较小。Zhang等[22]在不同保温条件下进行预热18650型电池实验,其振幅为7 A、频率为1 Hz时在15min内电池从-20℃加热到5℃,温度分布基本上保持一致,在重复的预热试验后未发现容量损失,并且对电池不会造成太大的损害,结果表明加热速率随振幅增大、频率降低而增大,保温性能也更好。这表明交流电加热给电池提供均匀的热量。

Zuniga等[23]设计一种频率为方波的交流电加热电池,结果显示,采用方波交流电加热能更好的使热量集中,避免电池预热不足。Guo等[24]设计了一种在低温下预热电池的交流电梯级加热方式,利用电热耦合模型来进行测试实验。结果表明,电池从-20℃加热到10℃仅需905s,平均温升为1.99℃/min,电池容量也不会出现明显变化,可作为汽车的工程预热参考。

2.1.3 相互脉冲加热

将整个电池组分为两组,容量相等。当一组放电时,另一组正在充电。将放电组的输出功率作为充电组输入功率。由于充电电池所需的电压较高。除了电池输出电压外,还需要一个DC-DC转换器来提高电池的放电电压。为了平衡两组的容量,两组的充放电作用在一段时间内切换,通过使用脉冲信号来完成,这种加热方式称为相互脉冲加热。Ji等[18]针对三个不同的脉冲间隔(0.1s,1s和10s)模拟相互脉冲加热。相较于对流换热,相互脉冲加热消耗更少的电池容量,且相互脉冲加热具有均匀内部加热的额外优点。

2.2 电池外部加热

电池外部加热有对流加热、相变材料加热、帕尔贴效应加热、加热元件加热等方式

2.2.1 对流加热

对流加热又可分为气体对流加热和液体对流加热。Ji等[18]设计了一种空气对流加热系统,使用风扇和加热器进行外部对流加热,尽管装置复杂,但电池自身的产热也会加快电池的温度上升速率,因此这种加热方式下电池的升温速率是最快的。Song等[25]利用加热后的暖空气来预热电池,实验结果表明,在冬季和其他低温环境下,如果在驱动电动汽车之前将电池周围的区域加热到室温,则在这些测试周期后电池保持更大的容量。这表明,当在低温环境中使用相同量的电池能量时,与不进行预热时相比,如果使用暖空气进行预加热,则可以实现更大的行车里程。Vlahino等[17]也模拟热空气在电池间换热的实验,并通过比较发现使用空气换热电池升温明显快于电加热方式。

而液体加热相较于空气加热能有更好的热导率和更高的温度,但是它对系统的要求也会更高。液体加热现已广泛应用于电动汽车中。在雪佛兰汽车中360V的电加热器用于加热围绕电池组流动的水回路[26]。此外,Henao等[27]提出一种冷启动质子交换膜燃料电池(PEMFC)加热方式,以一种防冻液(乙二醇和水的混合物)作为加热流体,这种系统用来加热电池的效果非常理想,燃料电池堆温度迅速增加,该加热方式被证明也可以应用于锂离子电池组[28]。袁昊等[29]设计了一种最优加热结构的U形槽加热板,将电池系统温度梯度控制在3℃以内。

2.2.2 相变材料加热

利用相变材料的相变吸热或放热原理对电池进行热管理最大的优点就是电池温度稳定时间较长,Sasmito等[30]将热绝缘体和相变材料相结合作为被动热源应用于质子交换膜(PEM)燃料电池,结果表明相变材料的应用降低了绝缘体厚度并消除外部主动加热设备,降低其复杂性和成本。Rao等[31]模拟了PCM在低温下对电池的热隔绝效果,以上模拟结果表明,PCM能明显改善低温环境下电池温度过低的缺点,但没有用实验数据验证,Ling等[32]在此基础上制备了一种石蜡与气相二氧化硅的复合相变材料,将其应用于18650型电池上,测试电化学性能和热性能,实验结果表明,PCM降低了在低温下工作的电池的容量损失,因为PCM在完全充电-放电循环中增加了平均温度。具有不同放电电流的40个循环的电池容量损失在5℃下降低4%,在-10℃下降低76%。

单一相变材料存在热导率过低的问题[33],而复合相变材料在降低一部分相变潜热的情况下可以很好地提高导热系数,Ghadbeigi等[34]则测试了纯石蜡和石蜡-石墨复合材料在高功率锂电池低温下的表现,得出了纯石蜡组在长时间冷浸后,相较无石蜡组在电池加热时损失的能量更多,但石蜡-石墨混合组由于更高的散热性而没有出现电池预热时损失能量过多的问题。

2.2.3 帕尔贴效应加热

给一个由两种不同导体组成的回路通以直流电,在两个导体连接处分别会有吸热和放热现象产生,使导体两端温度不同,改变直流电方向即可改变热量的传递方向,帕尔贴元件利用了此效应,将热量从低温处导入到高温处。

Troxler等[35]在等温和非等温条件下用帕尔贴元件加热锂电池,使电池两端温度差可以达到40℃。Alaoui和Salameh[36-38]将珀耳帖元件应用到电动汽车上,制造并测试电加热装置。结果表明,该装置控制精度高,结构简单,能耗低。Bartek等[39]利用珀耳帖效应研发了电池热管理系统,并成功应用到电动汽车上,该热管理系统可以有效地冷却和加热电池组。

2.2.4 加热元件加热

当发热元件功率较小时,如PTC加热片或小功率加热膜等,可直接贴于电池表面进行加热,潘承久等[40]将电加热膜贴于电池组内各电池表面直接加热电池,加热效果较好,但影响了单体电池的散热。李兵等[41]在5℃下利用热敏电阻加热带加热磷酸铁锂电池,电池最大充电容量在25℃时提高了7%。张承宁等[42]在电池面积最大的两个侧面安装宽线金属膜,采用FR-4铜片和绝缘耐磨层。该加热方式安装方便,结构简单,电池在低温下的放电性能有了很大的提高。但文章中只说明了动力电池单体加热实验的效果,电池组的加热效果并未说明。刘斌等[43]在此基础上进行了模拟,发现金属膜数量以及加热功率均会影响加热效果,同时也从性能回升、能耗、一致性和温升速率四个方面比较了PTC材料底部加热和宽线金属膜侧面加热的效果,结果表明,侧面加热后,动力电池的性能得到了明显改善,其传热效率较高、比能耗最低,温升速率最大且热后温度场均匀性好,同时一致性也最高。

3 结论

低温下对电池进行热管理目的在于使电池在低温下发挥良好的性能,电池的内部加热法虽然结构简单,加热时间快,其中的自加热法消耗很少的电量就可以实现显著升温,但对电池的温度均匀性和安全性无法提供保障,在低温下快速升温可能电池的性能会有一定恢复,但是不能保证它能完全正常工作。而电池外部加热虽然装置复杂,但电池表面的温度均匀性得到保证,电池容量不会有过多损失,这其中对流加热结构最为简单,但是效率不高。相变材料加热在保温和电池温度均匀性上有优势,但单一相变材料的导热系数过低,复合相变材料如今越来越多的应用于电池热管理。如今PTC加热元件法因为加热温度的不均匀性已基本不被采用,帕尔贴效应加热则能将低温环境中的热量用于电池预热,即使装置不易制作,但它的高实用性仍有很好的发展前景。

未来的升温热管理系统应着重研究以下几个方面:

(1)保证电池预热和保温效果好的同时,尽量减小体积、减轻质量。

(2)电池在预热过程中尽量不要消耗自身电量,保证安全性和温度均匀性。

(3)建议开发帕尔贴元件与相变材料耦合热管理技术,实现高温下相变材料蓄热、低温时加热及保温电池组,使电池组始终处于合适的工作状态下。