浸泡环境下ZL105不同腐蚀损伤表征量动力学对比分析

2018-10-10颜光耀刘治国

颜光耀, 刘治国, 刘 涛

(海军航空大学青岛校区 航空机械工程与指挥系,山东 青岛 266041)

腐蚀是各工业领域长期遭受的严重问题,航空业更是如此。为了完成相应飞行任务,特定机种需要常年转场于沿海机场,并进行低空飞行,这类机种的腐蚀问题更加严峻。铝合金因其比强度高,环境稳定性好,加工性能好等优点,被广泛应用于飞机各结构及零部件,对航空铝合金的腐蚀损伤研究一直是腐蚀领域的研究热点。航空铝合金在腐蚀初期多为点蚀,腐蚀后期一般演变成晶间腐蚀和剥蚀。为了研究腐蚀损伤对航空铝合金性能的影响,相关研究者进行了大量模型的建立和方法的创新。总地来说,腐蚀损伤的定量研究一般分为两大类,即腐蚀形貌的研究和腐蚀电化学行为的研究。在腐蚀形貌研究方面,很多学者提出了不同的蚀坑损伤表征参量。Walde[1]对2024-T3预腐蚀件进行观测,得出平均腐蚀深度不只随腐蚀时间单调增加,而且与试件的材料方向有关。穆志韬等[2]对LY12CZ型材在不同日历年限下的腐蚀坑宽度、长度、深度进行了统计分析,得到了最大蚀坑深度符合正态分布规律,并统计拟合出LY12CZ型材的最大蚀坑深度的腐蚀动力学方程。很多研究发现,蚀坑向着纵深方向生长更快,表面尺寸一般小于深度方向的尺寸[3-5]。航空铝合金腐蚀后期易产生晶间腐蚀甚至剥蚀现象,郝雪龙等[6]研究了不同取向7050铝合金试样的晶间腐蚀严重程度,并拟合得到相应的晶间腐蚀动力学方程。腐蚀电化学研究方面,Ren等[7]利用电化学方法研究了在NaCl溶液中阳极化处理的2024铝合金点蚀行为,并观察到恒电位极化曲线分三个阶段变化,最终得到蚀坑电位与氯离子浓度的关系式。Shao等[8]借助扫描微参比电极技术发现,2024-T3铝合金接触到NaCl溶液时,微点蚀萌生,并且发现多数蚀坑的萌生与第二相粒子有关。朱敏等[9]研究了交流电流密度对X80钢腐蚀速率的影响。一些学者通过研究航空铝合金在腐蚀性溶液中电化学阻抗谱随浸泡时间的演化行为,获得了反应腐蚀程度的电化学阻抗谱参数[10-12]。孙擎擎等[13]采用循环极化曲线得到不同腐蚀介质中的自腐蚀电位和自腐蚀电流等参数,用以表征不同离子的侵蚀性能及其相互作用。孟琳等[14]提出了两种描述合金的腐蚀动力学极化曲线图,并获得了两者的定量关系。

上述研究都是将腐蚀形貌和腐蚀电化学随时间的演化规律分开描述,没有深入研究两种腐蚀损伤表征参量之间的关联性。本研究通过航空铝合金ZL105试件在具有沿海机场环境特性的腐蚀溶液中的浸泡行为,获得不同浸泡时间的平均蚀坑深度值和表面自腐蚀电流密度随时间变化的动力学函数,并通过归一化无量纲处理,分段量化分析自腐蚀电流密度和蚀坑深度变化率之间的相关性,通过观察和建立模型,解释腐蚀后期不同腐蚀速率表征量变化差异性的原因。

1 实验材料与方法

1.1 试件制备

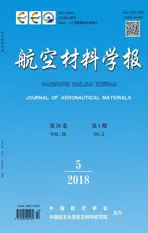

ZL105铝合金在航空领域有着广泛应用,其化学成分组成见表1[15]。该合金结合了铝硅系合金流动性好和铝铜系合金力学性能高的特点,使其成为切削加工性和焊接性能好、气密性高的高强度耐腐蚀型铸造铝合金。

对ZL105板材进行线切割取样,得到6个尺寸为20 mm × 20 mm × 1 mm的试件(实验过程中一个试件失败)。试件一侧正方形表面连接铜线,置于绝缘塑料套筒内,用环氧树脂封装,进行防水处理,使该表面不与腐蚀溶液接触,露出在外的铜线用橡皮泥覆盖,并用塑料密封膜包裹严密。另一侧作为工作表面,用 400#,800#,2000#,3000#水磨砂纸逐级打磨,去离子水冲洗后酒精擦拭,晾干备用,ZL105试件如图1所示。

1.2 实验方法

为了评估飞机零部件的海洋环境适应性,文献[16],[17]对沿海典型机场的环境数据进行筛选、排序,编制了相应的机场环境谱,并利用当量腐蚀损伤折算系数法获得了实验室条件下的加速腐蚀实验谱,该谱中的溶液配比既能反映沿海机场重要的环境因子又能最严酷地实现试件的加速腐蚀。本研究基于典型沿海机场的加速腐蚀试验谱的溶液配比及环境参数,对沿海飞机发动机的放气活门壳体ZL105材料进行了浸泡环境下的腐蚀损伤实验。腐蚀性溶液为pH = 4 ± 0.2,质量分数5%的NaCl溶液,用去离子水,NaCl晶体,稀H2SO4配制而成。

表 1 ZL105铝合金的化学成分组成[15]Table 1 Chemical composition of ZL105 alloy[15]

图 1 ZL105铝合金试件Fig. 1 Specimen of ZL105 aluminum alloy

用PARSTAT 4000电化学工作站对ZL105极化曲线进行测量。工作站辅助电极为铂片电极,参比电极为饱和甘汞溶液(SCE)。采用线性极化方法(linear polarization method)对ZL105试件进行电流密度的跟踪测量。线性极化是按照给定的阶跃时间与阶跃高度从起始电位扫描到最终电位的腐蚀技术[18]。起始电位为-20 mV,终止电位为20 mV,步长0.1 mV,扫描速率为0.167 mV/s,采集点数为401个。

将制备好的ZL105铝合金试件工作表面完全浸入腐蚀性溶液中,然后将烧杯置于事先设定温度为40 ℃的恒温箱中。每间隔12 h,利用PARSTAT 4000电化学工作站对各试件定期进行跟踪检测,研究经历不同浸泡时间梯度后对应试件表面的腐蚀电化学特性,时刻监测腐蚀性溶液中pH值变化,试件在恒温箱中的电化学测量状态如图2所示。电化学数据采集后,清除表面疏松腐蚀产物,将试件烘干后置于QUESTAR KH-7700形貌检测显微镜下进行腐蚀坑的数目、深度等腐蚀形貌参数的观测并记录相关实验数据。

图 2 ZL105试件电化学测量状态Fig. 2 ZL105 specimen situation of electrochemical measurement

2 结果与分析

2.1 线性极化曲线

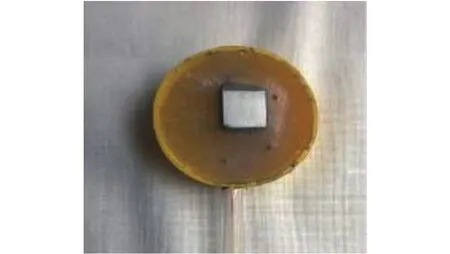

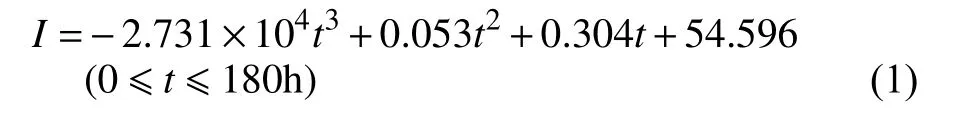

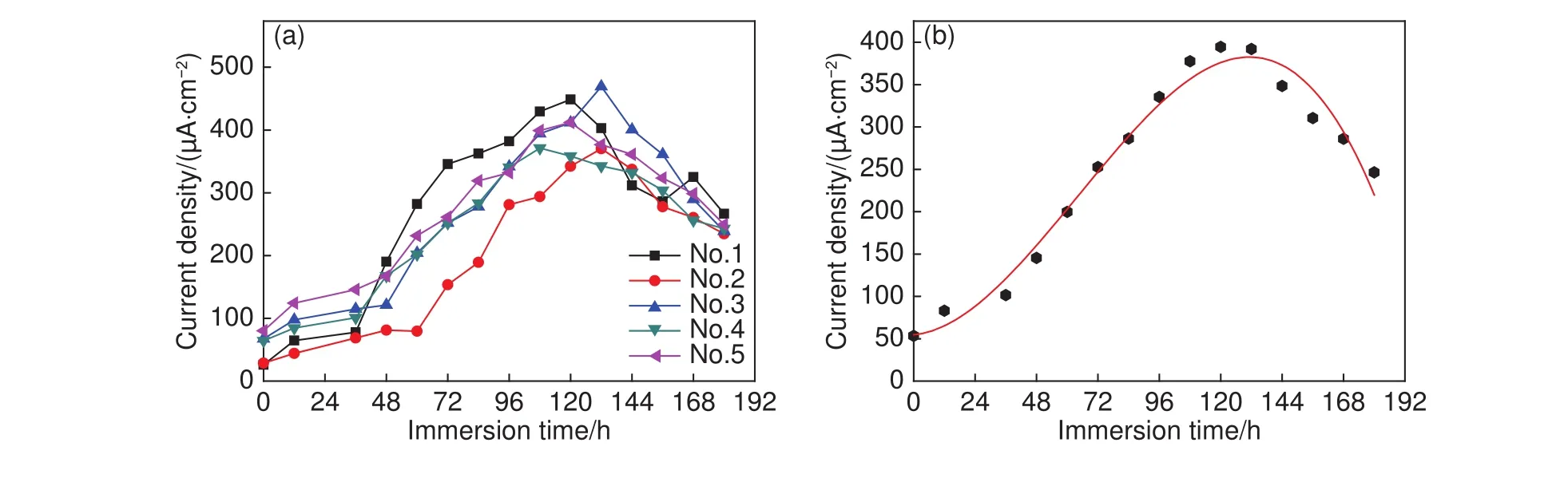

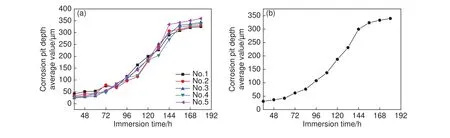

线性极化法可以快速测定金属表面自腐蚀电流密度,对腐蚀体系的干扰性少,数据重现性高。图3(a)所示是用线性极化法测得的ZL105铝合金试件的不同腐蚀周期时的自腐蚀电流密度变化趋势。从图3(a)可知,ZL105铝合金试件在每个加速腐蚀日历年限时的电流密度具有一定分散性,个别点有波动,但总趋势都是先增加后减小再保持稳定。图3(b)所示为5个试件不同腐蚀周期的平均自腐蚀电流密度变化趋势。利用三次多项式拟合曲线,得到腐蚀动力学方程,

图 3 ZL105试件不同浸泡时间时的电流密度和平均电流密度拟合曲线 (a)电流密度;(b)平均电流密度拟合曲线Fig. 3 Fitting curves of current density and mean current density of ZL105 specimens after various immersion times (a)current density;(b)fitting curve of mean current density

式中:I为平均自腐蚀电流密度,t为浸泡时间,校正相关系数(Adj. R-Square)为0.969,拟合效果理想。腐蚀前期(0~120 h)腐蚀速率增加最快,腐蚀中期(120~132 h)腐蚀速率呈现最高水平并且有下降趋势,腐蚀后期(132~180 h)腐蚀速率有所降低;所以腐蚀中期是ZL105试件腐蚀最为强烈的时期。

2.2 腐蚀坑深度数据统计

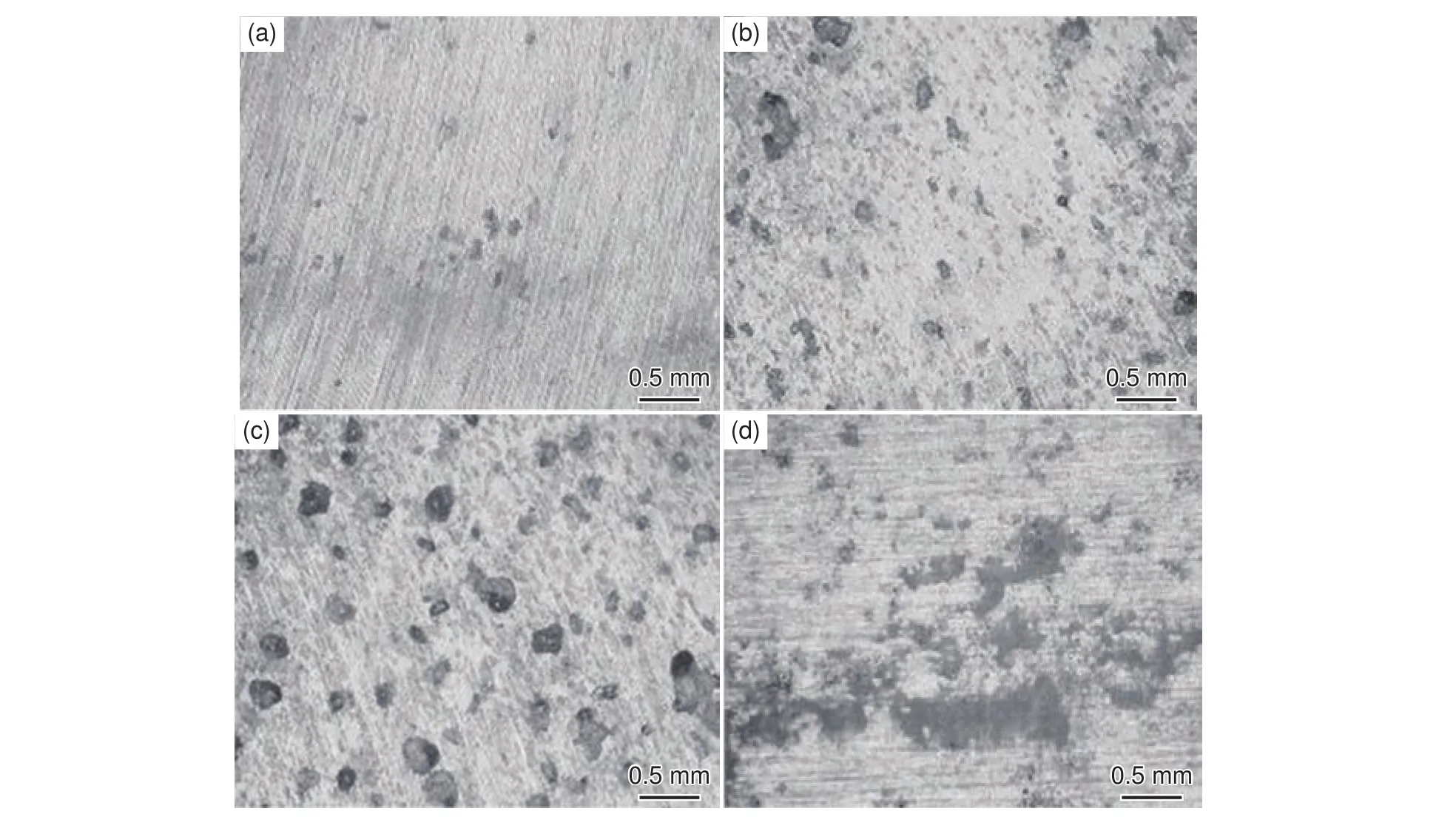

图4所示为ZL105试件腐蚀36 h,60 h、120 h,180 h在KH-7700显微镜下放大的表面形貌图。由图4可知,随着浸泡时间的增加,试件表面点蚀坑数量先增多后因为蚀坑连通而减少,蚀坑面积变大,浸泡120 h后,蚀坑相连通,形成大面积的点蚀区,进一步观察,发现蚀坑内部有次级蚀坑,并伴有大量腐蚀产物。

图 4 1号ZL105试件浸泡后的腐蚀形貌Fig. 4 Morphologies of ZL105 Specimen No.1 after immersion (a)36 h;(b)60 h;(c)120 h;(d)180 h

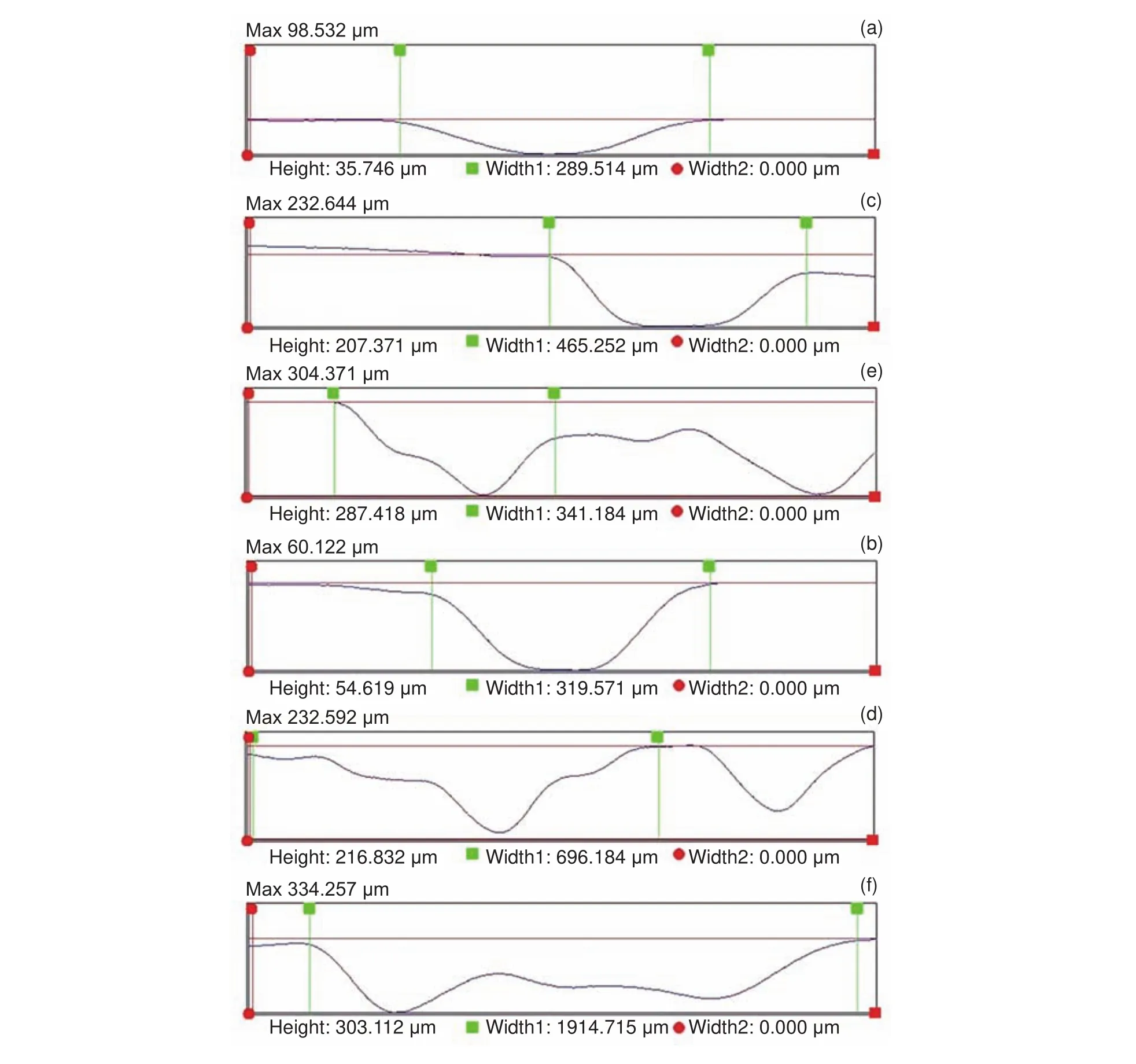

用KH-7700显微镜对各试件工作表面进行腐蚀坑数目的统计和蚀坑深度的测量,得到同一板材切割的5个试件工作表面在不同浸泡时间的蚀坑深度和数目的统计数据,图5中“高度(Height)”值所示为1号ZL105试件典型蚀坑在36 h,60 h,120 h ,132 h ,156 h,180 h浸泡后的腐蚀坑深度,可以看出在腐蚀后期(132~180 h)腐蚀坑深度值的变化并不明显,其时间变化率显著降低。

图 5 1号ZL105试件典型蚀坑不同浸泡周期后的腐蚀坑尺寸测量图Fig. 5 Typical pit sizes of ZL105 Specimen No.1 measured after various immersion time (a)36 h;(b)60 h;(c)120 h;(d)132 h;(e)156 h;(f)180 h

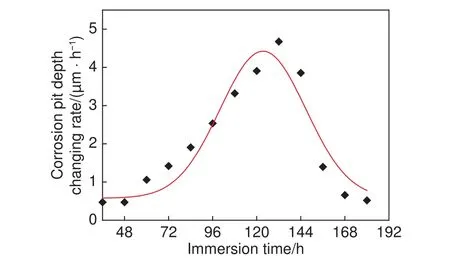

5个试件表面平均蚀坑深度值随浸泡时间变化规律如图6(a)所示,平均蚀坑深度的变化趋势如图6(b)所示。由于浸泡36 h前的试件表面点蚀特征不明显,所以选择浸泡36 h后进行蚀坑深度测量。分析平均蚀坑深度值的变化速率,可以得到以平均蚀坑深度值为ZL105试件腐蚀损伤表征量的腐蚀速率随浸泡时间的变化规律。利用中心差分公式(2)求相邻数据点的平均斜率值,即为以蚀坑深度为腐蚀损伤表征的腐蚀速率值。图7所示为不同浸泡时间下以腐蚀深度为表征的ZL105试件平均腐蚀速率。

式中,(xi-1,yi-1),(xi,yi),(xi+1,yi+1)依次为相邻三个数据点的坐标。

图 6 ZL105试件不同浸泡时间的蚀坑深度值 (a)平均蚀坑深度值;(b)五种试件蚀坑深度均值Fig. 6 Corrosion pitting depths of ZL105 specimens after various immersion time (a)average corrosion pitting depth;(b)corrosion pitting depth average values of 5 test pieces

图 7 ZL105试件不同浸泡时间下的平均腐蚀速率(以蚀坑深度作为腐蚀速率表征量)Fig. 7 Average corrosion rate(symbolized by corrosion pit depth)of ZL105 specimens after various immersion time

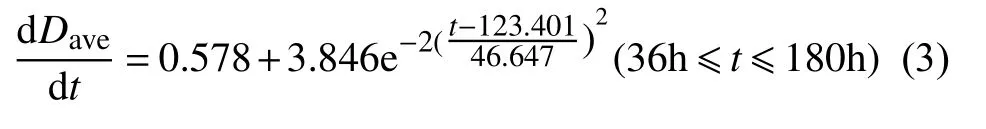

经过拟合函数选择,最终决定用高斯函数来拟合蚀坑深度平均变化率的动力学曲线:

式中:Dave为蚀坑深度平均值;t为浸泡时间。校正相关系数(Adj. R Square)为0.879,说明拟合效果理想。对比图3(b)和图7,可以看出,以平均蚀坑深度变化率和电流密度作为腐蚀速率表征量均在腐蚀中期(120~132 h)时均达到最大值,在腐蚀后期两者都减小,平均蚀坑深度变化率在腐蚀后期降低幅度较大,在168~180 h时接近于零。

腐蚀后期,随着蚀坑深度逐渐增加,蚀坑出现分级现象,大的蚀坑内部分布有小蚀坑,小蚀坑内腐蚀产物产生聚集效应,使得小蚀坑内腐蚀产物的密度显著增加,阻碍腐蚀向纵深方向发展,导致腐蚀深度增加缓慢,通过观察,此时期蚀坑开始沿表面横向发展,相互连通,继续造成腐蚀损伤的加剧,由于腐蚀损伤横向发展速率低于腐蚀前期的纵向发展,所以腐蚀后期腐蚀损伤速率有所降低。

2.3 腐蚀损伤表征量归一化对比分析

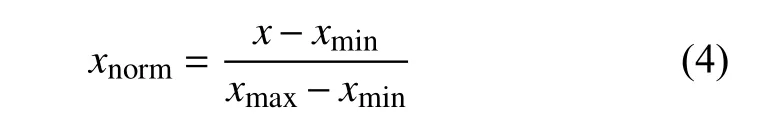

平均自腐蚀电流密度和蚀坑深度两种腐蚀速率表征量在达到最大值之前都有显著增加,为了量化对比这两组腐蚀速率在腐蚀前期(36~132 h)的变化,对两组数据进行无量纲化处理。利用归一化分析对ZL105试件平均自腐蚀电流密度和蚀坑深度变化率随浸泡时间变化的数据进行处理,即

式中:xnorm为x的归一化数值;xmin和xmax分别是同一数组中的最小值和最大值。

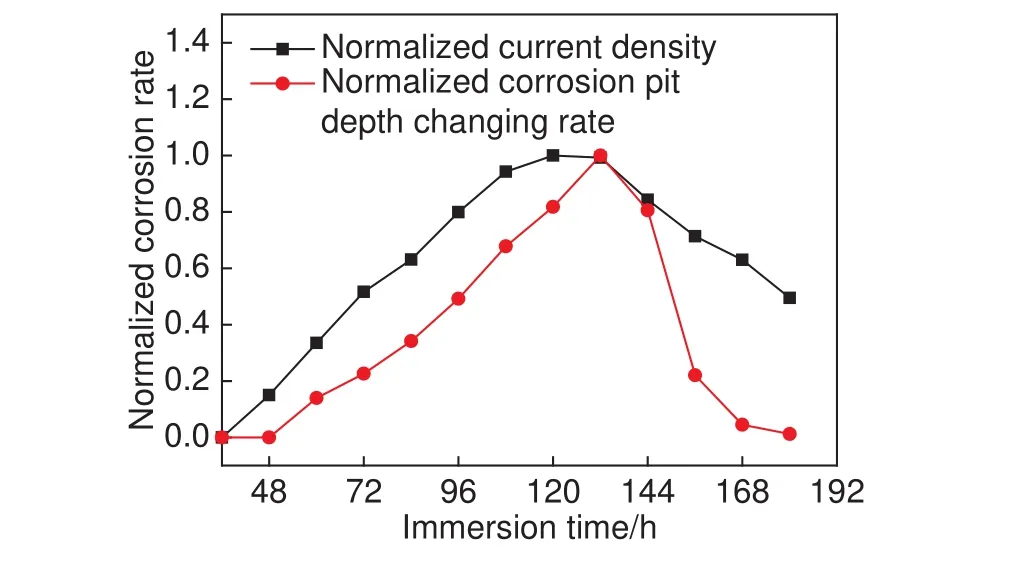

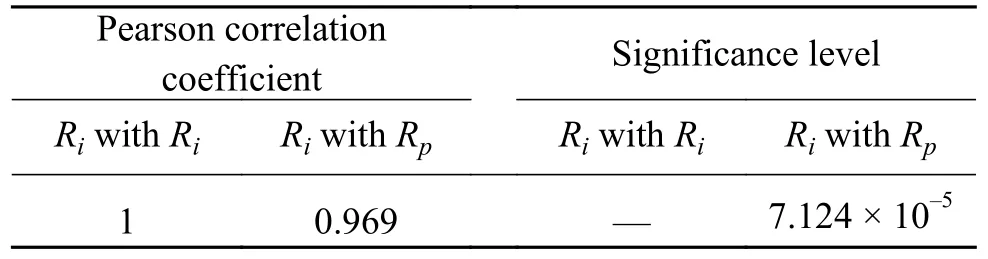

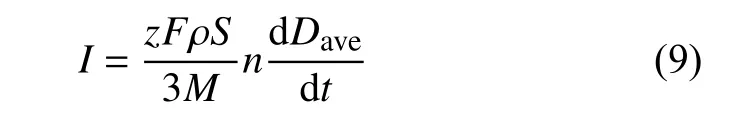

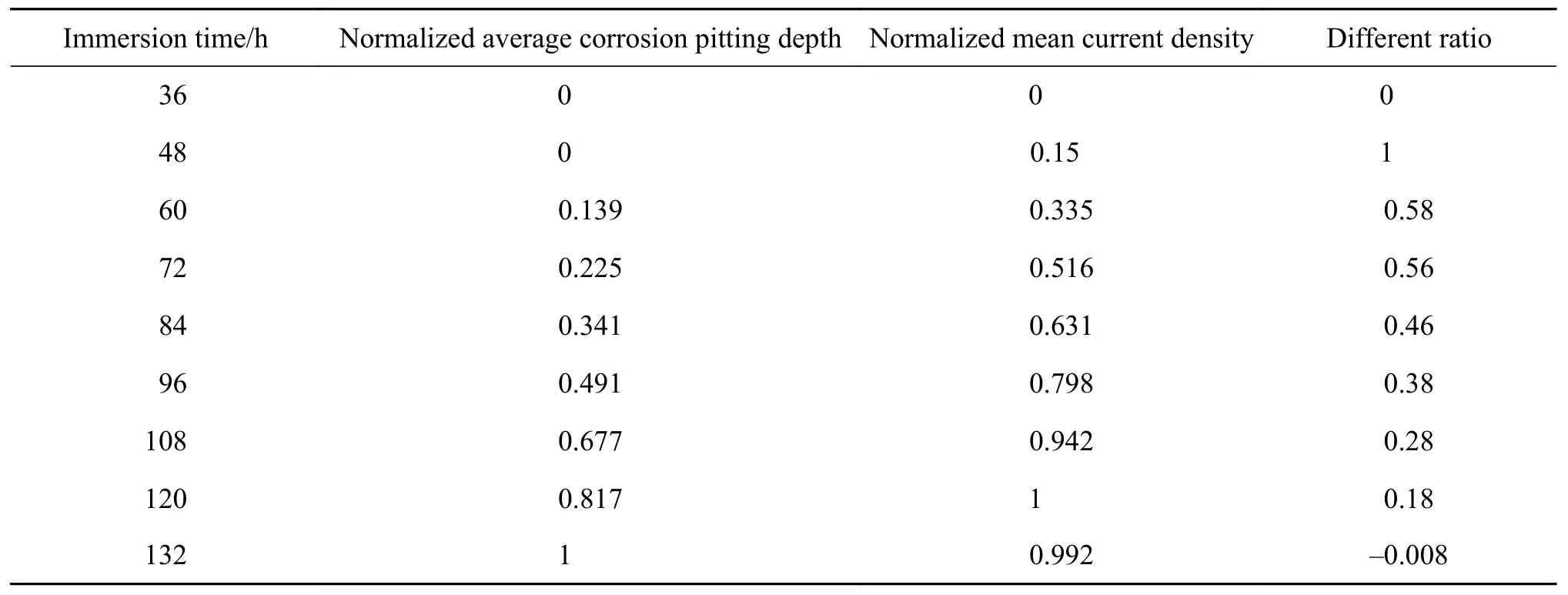

图8为ZL105试件平均自腐蚀电流密度和蚀坑深度变化率随浸泡时间变化的对比图。由图8可以看出,在腐蚀前期两者的变化趋势相同,变化幅度相似,而腐蚀后期两者的变化规律显著不同。如表2所示,通过对腐蚀前期的两种腐蚀速率表征量进行相关性分析可得,两者的相关系数为0.969,显著性水平为7.124 × 10-5,远小于0.05,说明两者在腐蚀前期有很强的相关性。

图 8 两种归一化腐蚀损伤速率表征量的数据对比Fig. 8 Comparison of two normalized corrosion rates

经过计算得到如表3所示的部分归一化数据(36~132 h),可以看到,在腐蚀前期(36~132 h),同一浸泡时间下归一化电流密度比蚀坑深度变化率平均高出43.1%。一方面是因为腐蚀前期自腐蚀电流密度受工作表面粗糙度影响较大,随着浸泡时间增加,ZL105工作表面点蚀率增加,表面不连续性增加,粗糙度增加,使得自腐蚀电流密度变化剧烈,数值较大;另一方面,由平均腐蚀坑深度值得到的腐蚀速率是平均腐蚀速率,相比自腐蚀电流密度表征的即时腐蚀速率精确度偏低。虽然两种腐蚀速率表征量在无量纲化数据对比中有较显著差异,但腐蚀速率总的变化趋势是相同的,可知两者都可以作为衡量腐蚀损伤变化快慢的物理量。

表 2 归一化腐蚀速率相关性分析Table 2 Correlation analysis of normalized corrosion rates

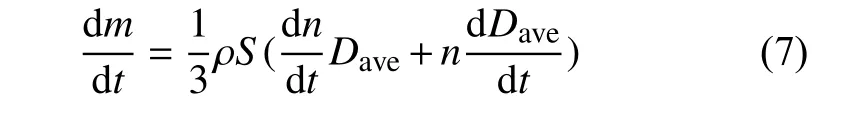

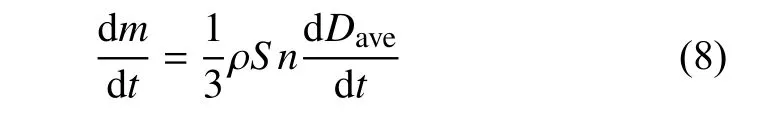

建立相应点蚀模型进行分析,由法拉第定律

式中:m为物质的质量;I为电流密度;M为摩尔质量;z为电极反应转移电荷数;F为法拉第常数。

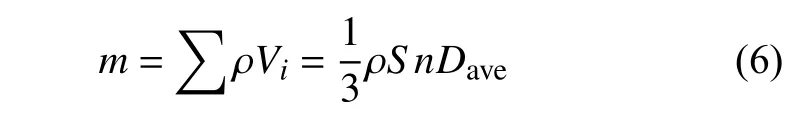

由式(5)可知,ZL105试件工作表面自腐蚀电流密度反应的是浸泡环境下的即时腐蚀速率。ZL105试件在腐蚀溶液中产生点蚀,通过观测,可以将腐蚀前期的独立蚀坑形状近似为椭圆锥体,相对于纵向尺寸变化,独立蚀坑的点蚀体表面积(即锥体底面积)在腐蚀前期变化不明显,而蚀坑数量逐渐增加,则有,

式中:ρ为点蚀区域物质的密度;Vi为第i个蚀坑的体积;S为蚀坑锥体的平均底面积;n为蚀坑数量;Dave为平均蚀坑深度。对式(6)取导数得,

在腐蚀前期,蚀坑数量变化幅度相对蚀坑深度变化要小,所以式(5)可近似为,

联系式(5)与式(8)可得,

表 3 腐蚀速率归一化数据对比Table 3 Comparison of normalized corrosion rates

3 结论

(1)通过统计测量平均蚀坑深度和自腐蚀电流密度,分别得到了以蚀坑深度时间变化率和电流密度为表征的腐蚀损伤速率变化规律,对比两种变化曲线可知,腐蚀浸泡环境中ZL105铝合金的腐蚀速率分为三个时期,腐蚀前期(36~120 h),腐蚀速率单调增加,腐蚀损伤速率变化明显;腐蚀中期(120~132 h)腐蚀速率达到最大值,腐蚀最为激烈;腐蚀后期(132~180 h)腐蚀速率开始降低。

(2)通过腐蚀损伤观测和分析ZL105铝合金腐蚀机理可知,腐蚀后期(132~180 h)由于腐蚀产物逐年在蚀坑深处累积,产生聚集效应,腐蚀沿纵深方向发展受阻,开始主要沿表面方向腐蚀,所以此时期腐蚀坑深度的时间变化率显著降低,ZL105试件自腐蚀电流密度和平均蚀坑深度时间变化率的变化幅度差异显著。

(3)无量纲归一化处理了两种腐蚀速率表征量,进行了两者腐蚀前期的相关性分析,显著性水平为7.124 × 10-5,相关系数为0.969,两者在此时期显著相关。

(4)在腐蚀前期,同一浸泡时间下电流密度比蚀坑深度变化率平均高出43.1%。一方面,由于蚀坑深度时间变化率为平均变化率,其精确程度不及电流密度;另一方面,建立了腐蚀前期点蚀模型,模型表明在腐蚀前期,点蚀坑数量的变化也会造成自腐蚀电流密度的变化。综合这两方面,解释了腐蚀前期归一化腐蚀速率差异性产生的原因。