湿热环境下表面处理对GFRP加固铝板结构耐久性的影响

2018-10-10余周辉赵培仲胡芳友

余周辉, 赵培仲, 胡芳友

(海军航空工程学院青岛校区 航空机械系,山东 青岛 266041)

纤维增强复合材料(fiber reinforced polymers,FRP)加固修复金属结构是通过胶黏剂将FRP片材粘贴到金属损伤部位,将金属结构与FRP形成整体,使部分载荷通过胶层传递到FRP片材上,降低损伤部位的应力水平,以提高金属结构承载能力。与传统的加固方法相比较,FRP加固修复具有修理结构增重小、不损伤原有结构、效率高、成本低等明显优势,在金属结构的修复中得到越来越广泛的应用[1-2]。

目前,FRP加固金属结构领域研究的重点是FRP材料的强度、胶黏剂的本体强度以及FRP与金属的粘接强度,研究结果显示的是初始修复效果。然而,修复结构在使用过程中,必然会受到各种环境因素的影响;因此,其耐久性能也越来越受到人们的关注。国内外对FRP加固结构耐久性的研究主要包括树脂基体、FRP材料以及加固结构。已有的部分研究结果表明[3-10]:温度循环、冻融循环、潮湿环境等因素对碳纤维增强复合材料(carbon fiber reinforced polymers,CFRP)的力学性能没有明显影响,而对GFRP的力学性能均产生一定的不利影响,其弹性模量、抗拉强度、极限应变均降低,材料有脆化的趋势;水分对粘接树脂、FRP材料及修复结构的界面粘接性能影响较大,但其作用机理及影响规律还有待于更多的研究;酸、碱、盐环境对CFRP性能影响不大,对GFRP性能影响较大。同时,FRP加固结构的耐久性研究也表明,FRP与加固结构之间界面粘接性能的下降是影响FRP加固结构耐久性能的主要因素。在外部环境作用下,FRP与金属界面的粘接性能变差,无法有效实现载荷在FRP与粘接材料之间的传递,从而降低修理效果。粘接前对加固结构进行表面处理是获得良好粘接的前提,不仅可以提高修复效果,而且可以较好地提高修理结构的耐久性[11-13]。目前,金属表面处理工艺主要包括机械处理、化学处理和电化学处理,每种方法获得的粘接强度都有所不同。研究不同表面处理的FRP加固金属结构力学性能,对FRP加固修复损伤金属结构更广泛应用十分必要。本工作主要通过湿热环境下GFRP修复铝板的拉伸实验,研究湿热环境、表面处理工艺等因素对GFRP修复损伤试样耐久性能的影响,分析其作用机理。

1 实验材料与方法

1.1 实验材料

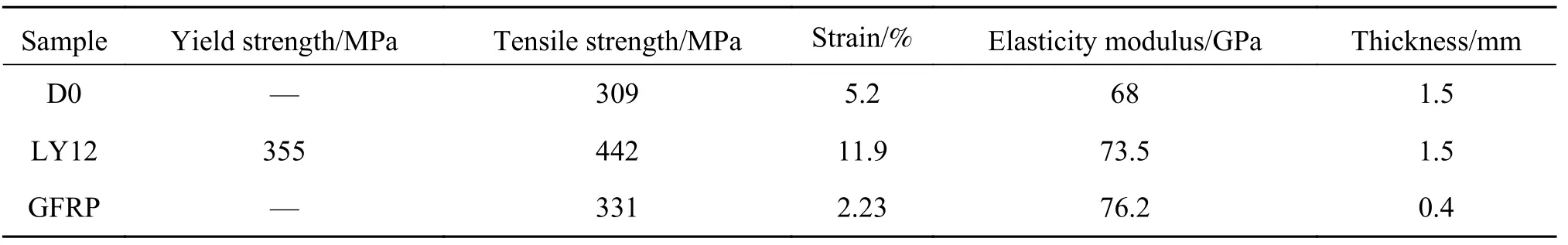

铝板选取完好铝板(LY12)和损伤铝板D0;GFRP材料为南京产正交平纹布,实验前对所选材料进行基本力学性能测试,结果见表1。基体树脂为脂环族环氧树脂(UVR6110)/有机硅环氧树脂(ES06)共混树脂,两者比例为85∶15,加入质量分数为2%的光引发剂820和2%引发剂T。

表 1 铝板和玻璃纤维布主要力学性能Table 1 Mechanical properties of aluminum alloy and glass fiber sheet

1.2 试样制备及实验方法

实验分为三个部分:湿热环境对GFRP力学性能的影响,湿热环境对GFRP与铝板粘接性能的影响以及湿热环境对GFRP修复损伤铝板力学性能的影响。实验参数包括环境因素和粘接前铝板表面处理工艺。粘接前,铝板表面处理工艺如下。

工艺Ⅰ:喷砂处理后,丙酮清洗。

工艺Ⅱ:喷砂处理后,丙酮清洗,再将铝板放入预先配制好的1%的KH550硅烷偶联剂溶液浸泡10 min。KH550偶联剂溶液的配制方法为[14]:称取一定质量的去离子水并加入一定量的醇,充分搅拌后加入KH550偶联剂,使得KH550浓度为1%,再用乙酸滴定至pH值为5,继续搅拌均匀,静置水解2 h待用。

工艺Ⅲ:喷砂处理后,丙酮清洗,之后进行碱蚀,然后硫酸阳极化。碱蚀处理为在50 ℃的10%NaOH溶液浸泡5 min。硫酸阳极氧化[15]在200 g/L的硫酸(98%)溶液中进行,氧化电流密度为1 A/dm2,实验温度为40 ℃,氧化时间15 min。

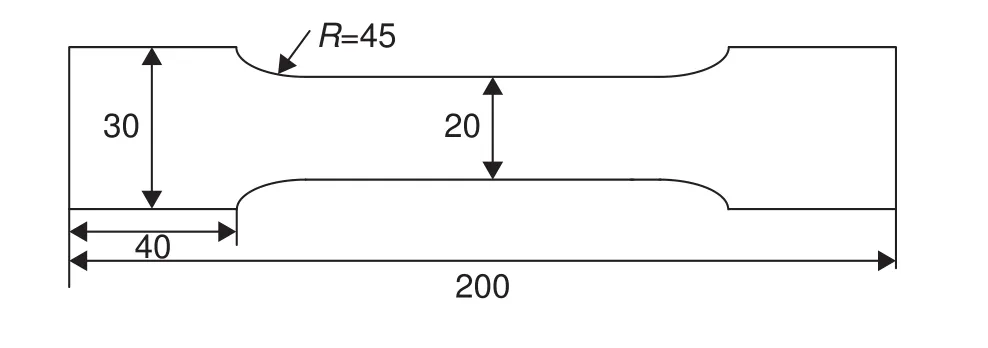

GFRP复合材料试样的制备:参照《定向纤维增强塑料拉伸试验方法》GB/T 3354—1999。将玻璃纤维布裁成如图1尺寸哑铃形拉伸试样,此时,GFRP片材基本于中部被拉断,满足实验要求。试样采用湿法铺设,铺设层数为4层,置于1000 W高压汞灯25 mm处辐照15 min固化。

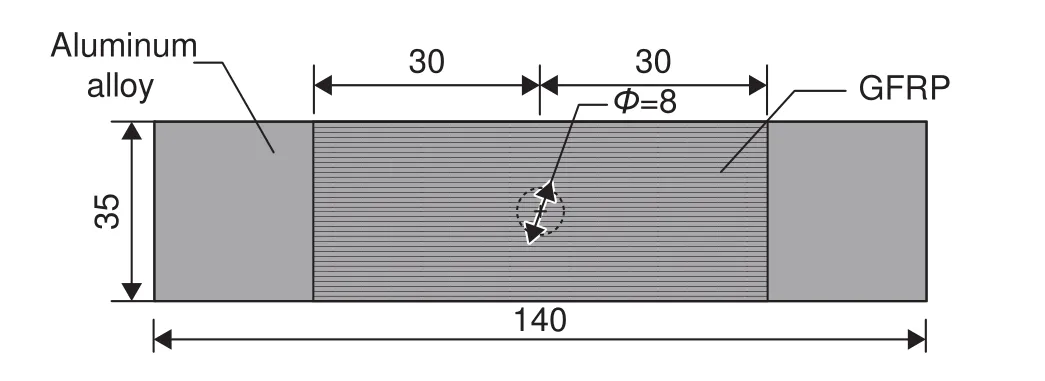

参照GB 7124—1986标准制作试样测试粘接副的拉剪强度,根据文献[16-17],选择补片粘接长度为120 cm,具体尺寸参数见图2。

损伤试样的制备:将LY12铝合金板裁成35 mm ×140 mm的矩形板,在中心处钻直径8 mm的圆孔模拟损伤。

光固化修理试样的制备:复合材料补片采用湿法铺设,补片尺寸为35 mm × 60 mm,铺设4层,具体参数见图3。最后将处理好的修理试样置于1000 W高压汞灯25 mm处,辐照15 min固化。

图 1 GFRP拉伸试样形状与尺寸示意Fig. 1 diagram of GFRP tensile specimen

图 2 拉伸剪切示意图Fig. 2 diagram of tensile shear test

图 3 GFRP粘接修理铝合金示意图Fig. 3 diagram of aluminum alloy repaired by bonded GFRP

湿热实验参照《玻璃纤维增强塑料老化性能试验方法》(GB/T 2573),实验温度为60 ℃,实验时间分别为50 d和100 d,湿度保持98%。采用WDS-1型电子万能拉力机测试试样的力学性能,测试温度为室温,拉伸速率为5 mm/min,直至试件破坏,记录载荷、位移以及实验现象。

2 结果分析与讨论

2.1 湿热环境对 GFRP 力学性能的影响

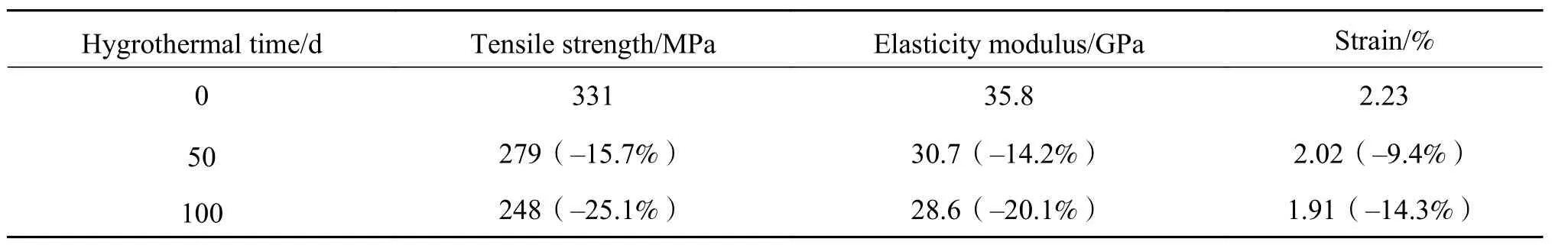

表2为GFRP试样在湿热环境下力学性能随湿热时间变化情况。从表2可以看出,温度60 ℃和湿度98%环境下湿热老化50 d和100 d,GFRP的抗拉强度分别下降15.7%和25.1%,弹性模量下降14.2%和20.1%,伸长率下降9.4%和14.3%,表明湿热对GFRP的力学性能有较大不利影响,这与文献[9]采用热固化GFRP在湿热环境下性能下降的研究结果是一致的。湿热环境对GFRP的影响是多方面的,主要包括:(1)树脂基体在湿热环境下其自身内聚强度会发生明显的变化;(2)湿热环境会对玻璃纤维强度造成下降,但其作用机理还有待研究,比较有代表性的解释是:水中OH-会侵蚀玻璃纤维Si—O键,降低玻璃纤维的单丝强度从而使GFRP整体性能下降,玻璃纤维的劣化也是GFRP性能下降最主要的原因[18];(3)湿热环境对树脂与纤维之间界面粘接性能的影响,承受载荷过程中,树脂与纤维协调变形能力变差,这些因素共同作用导致GFRP力学性能受湿热影响较大。

表 2 60 ℃下GFRP湿热老化前后力学性能Table 2 Mechanical properties of GFRP before and after hygrothermal aging at 60 ℃

2.2 湿热环境对 GFRP-金属粘接性能的影响

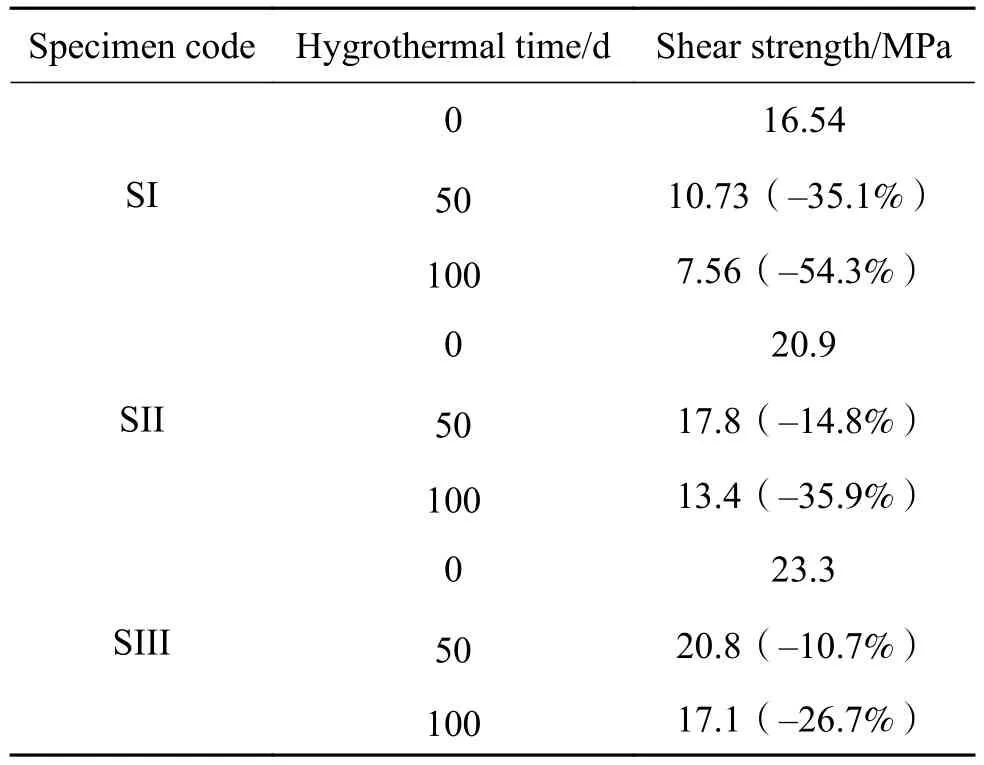

表3为湿热环境下不同表面处理试样拉伸剪切强度。根据已有的研究结果,湿热环境对界面粘接强度影响主要表现为:(1)水分子的解吸附作用降低树脂自身的内聚强度和树脂-金属的黏附力;(2)一定的温度会提高树脂的固化程度和交联程度,从而提高树脂的内聚强度和树脂-金属间的粘接强度。上述两点是针对热固化的,对于本研究的光固化试样,其固化机理与温度无关,因而湿热环境对GFRP-金属粘接性能主要表现为第一点。

表3数据表明,湿热环境对GFRP-铝板界面粘接性能有明显不利影响,不同表面处理试样其粘接强度随湿热时间增加均出现不同程度的下降,SI试样下降幅度较大,而SII、SIII试样不仅有较高的初始剪切强度,湿热环境下其下降幅度也更小,同时随湿热时间的增加,试样的破坏形态也发生变化。原因主要有以下几点:(1)铝合金经喷砂处理后表面粗糙度增加,一般为0.5~0.8 μm,表面粗糙度的增加有助于提高界面的粘接强度,但是这样形成的界面很不均匀,也不致密。因此,铝合金表面每个位置的粘接强度是不同的,粘接界面易产生缺陷,湿热环境下,水分子容易沿着缺陷渗入界面,使得修复构件性能下降明显,因而耐湿热性能较差;(2)硅烷偶联剂以化学键的形式将两种不同性质的材料牢固的粘接在一起,偶联剂非极性基团水解与铝合金表面氧化物或羟基反应生成硅氧键,极性基团与环氧基官能团反应形成化学键,其表面形成一层两性涂层,有效改善应力传递,同时生成的硅氧键具有优异的耐水性能,可显著提高修理构件的耐久性能,表现出较高的粘接强度和较好的耐湿热性能;(3)硫酸阳极化处理在铝合金表面生成具有微米级粗糙度多孔结构氧化膜,上层是多孔层,下层为致密无孔的阻挡层,与铝合金基体有非常高的咬合强度。与喷砂处理的试样相比较,阳极化一方面对表面起到活化作用,表面能升高,使树脂更好地浸润到铝板微孔处,使得界面缺陷减少,有利于粘接强度的提高;另一方面阳极氧化膜表面呈凹凸结构,增大树脂与铝板的结合面积,增强树脂与铝合金表面的机械嵌合,起到提高粘接性能的作用,两者共同作用提高树脂-铝板的界面粘接强度。因而,SII与SIII表现出更高的粘接强度。

表 3 湿热环境对GFRP-铝板粘接性能的影响Table 3 Effect of hygrothermal environment on bonding strength of GFRP-aluminum

2.3 表面处理对GFRP修复试样力学性能的影响

2.3.1 实验过程及破坏特征

实验结果表明,表面处理工艺和湿热环境对修复试样的破坏形态有很大影响。图4(a)为喷砂处理试样湿热前破坏形态,铝板表面残留有零星呈点状分布的树脂,其中也有相当部分铝合金基体暴露出表面,主要破坏形态以界面破坏为主同时伴随部分树脂内聚破坏。这主要是因为喷砂处理后,铝板表面粗糙度增加,GFRP与铝板界面获得一定的粘接强度,但是很不均匀也不致密,因而铝合金表面每个位置的粘接强度是不同的,在薄弱区域容易出现界面局部剥离,造成试样的过早破坏。图4(b)与(c)为喷砂处理试样在湿热50 d和100 d后破坏界面,可以看出,湿热处理后补片颜色发白,铝板表面几乎没有树脂,破坏主要发生在树脂-铝板界面,表明湿热环境对喷砂处理试样的树脂-铝板界面粘接强度有较大影响,树脂与铝板界面粘接强度较差。原因可能是喷砂处理试样表面粗糙度不均匀,导致粘接界面存在较多的缺陷,湿热环境下,水分子沿着界面缺陷渗透到粘接界面,削弱树脂与铝板的粘接力和树脂的内聚强度,湿热的时间越长,作用效果越明显,导致修复试样在较低载荷下就发生界面剥离破坏,补片使用效率严重下降。

图5为偶联剂表面处理试样湿热前后破坏界面形态。由图5可以看出,湿热前破坏主要发生在树脂-GFRP界面,湿热处理后,铝板边缘部分树脂与铝板脱粘,随着湿热时间的增加,脱粘现象更加明显。这主要是湿热环境下水分子最先渗入金属边缘表面,降低树脂内聚强度同时使偶联剂与铝板间形成的化学键发生水解,使得这一部分界面粘接强度迅速下降,随着湿热时间的增加,破坏向内部扩展。

图 4 喷砂处理修复试样湿热老化前后界面破坏形态 (a)对比试样;(b)湿热老化50 d;(c)湿热老化100 dFig. 4 Failure characteristics of bond interface of repaired specimens with sand blasting treatment before and after hygrothermal aging (a)comparison specimens;(b)hygrothermal aging for 50 days;(c)hygrothermal aging for 100 days

图 5 硅烷偶联剂处理修复试样老化湿热前后界面破坏形态 (a)对比试样;(b)湿热老化50 d;(c)湿热老化100 dFig. 5 Failure characteristics of bond interface of repaired specimens with silane coupling agent before and after hygrothermal aging (a)comparison specimens;(b)hygrothermal aging for 50 days;(c)hygrothermal aging for 100 days

图6为阳极化处理修复试样拉伸破坏界面。由图6可以看出,湿热前,破坏主要发生在胶层-GFRP界面,铝板表面留有大量树脂。湿热处理50 d后,破坏主要发生在树脂-GFRP界面,而湿热100 d后,主要发生补片分层破坏,此时补片的性能是整体构建的薄弱单元。

2.3.2 表面处理对修复试样载荷的影响

图 6 阳极氧化处理修复试样湿热老化前后界面破坏形态 (a)对比试样;(b)湿热老化50 d;(c)湿热老化100 dFig. 6 Failure characteristics of bond interface of repaired specimens with anodizing before and after hygrothermal aging(a)comparison specimens;(b)hygrothermal aging for 50 days;(c)hygrothermal aging for 100 days

表 4 不同表面处理试样湿热老化实验前后力学性能比较Table 4 Comparison of mechanical properties of repaired specimens with different surface treatments before and after hygrothermal aging tests

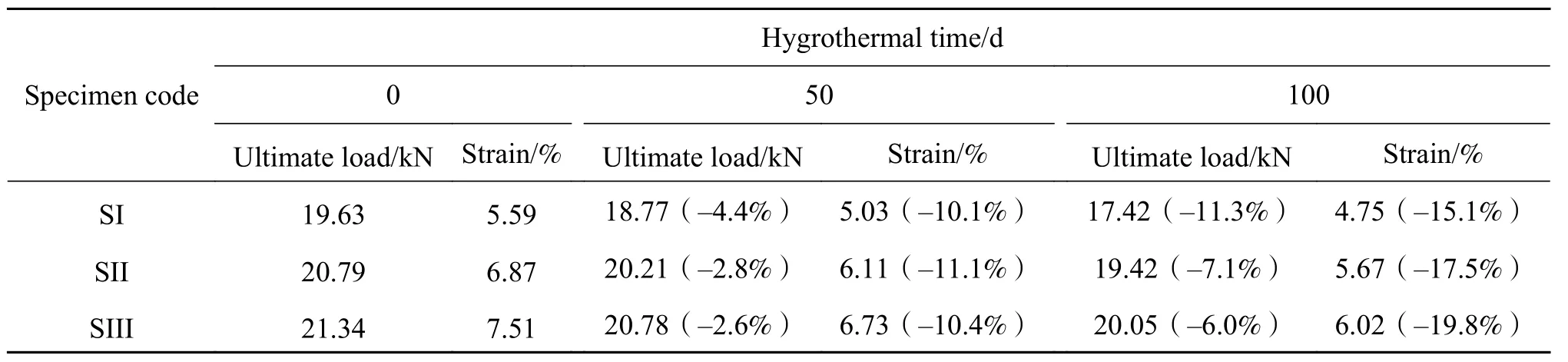

众所周知,补片承担的载荷是通过胶层的剪切变形实现的,好的粘接界面是实现载荷有效传递的前提。修复试样的拉伸性能可以作为载荷传递效率的表征,反映修复试样的界面粘接性能。表4列出了铝合金经不同表面处理修复试样湿热前后力学性能,从表4可以得出以下结论:(1)不同表面处理修复试样与损伤未修理试样相比较,载荷强度得到不同程度的提高,提高顺序为 SIII > SII > SI;(2)湿热环境下,不同表面处理修复试样的力学性能出现不同程度的下降。采用喷砂处理的修复试样初始最大载荷仅为19.63 kN,在湿热环境下,载荷的下降速率也最为明显,而且其极限载荷随湿热时间的延长下降速率加快,60 ℃下湿热处理50 d和100 d,其极限载荷分别下降了4.4%和11.3%。而采用偶联剂和阳极化处理的修复试样不仅有较高的初始强度,耐湿热性能也得到明显提高,两者的载荷强度下降幅度随湿热时间的增加有逐渐上升的趋势,但明显要低于SI试样。湿热处理50 d和100 d,其载荷强度分别下降2.8%~7.1%和2.6%~6.0%;(3)修复构件的伸长率随湿热时间的增加而逐渐降低,变形协调能力下降。

2.4 湿热环境对GFRP粘接修理金属结构力学性能的影响探讨

湿热环境对GFRP与铝板修复结构的影响是多方面的,主要包括:(1)湿热环境对材料耐久性(包括铝板、GFRP和树脂)的影响;(2)湿热环境对GFRP-树脂和树脂-铝板界面耐久性和复合结构耐久性的影响。根据已有的研究可知,树脂对湿度比较敏感,水分子在胶层的内部扩散,破坏树脂分子间的内聚力,使树脂自身强度、模量与被粘材料的黏附力发生很大的变化[19-20]。同样,经湿热老化实验后,GFRP的抗拉强度、弹性模量、伸长率均有不同明显的下降[9],这与本研究的结果是一致的。与文献[10]不同的是,由于本研究被加固件铝板为延性材料,由表4数据可知,GFRP加固损伤铝板断裂时其伸长率最小为5.6%,远大于GFRP的断裂伸长率2.23%,湿热老化后,GFRP断裂伸长率下降远小于修复试样,因此可以认为,湿热环境对GFRP伸长率的影响会降低GFRP修复铝板的效果。而湿热环境对GFRP加固材料界面粘接强度影响较为复杂,粘接界面也更容易受到环境因素的影响。在粘接界面或多或少会存在一些缺陷,湿热环境下,水分子会沿着缺陷深入界面,对界面粘接强度产生不利影响:比如水分子对树脂的降解作用会削弱界面粘接强度,又比如经偶联剂KH550处理的试样在湿热环境下,KH550-铝板间的化学键也会发生水解作用,使得界面粘接强度下降。一旦水分子渗入界面对粘接强度产生负面影响,就会使得界面缺陷增加,缺陷的增加会进一步加快水分子的渗透作用,渗透作用使得裂纹逐渐扩展,从而使修复结构的破坏特征和力学性能发生很大的变化。表4的实验结果表明,在其他条件不变的情况下,改进表面处理工艺,不仅可以提高试样初始粘接强度,而且试样的耐湿性能也得到提高。

3 结论

(1)湿热环境对光固化GFRP有明显不利影响,GFRP的抗拉强度、模量以及断裂伸长率均出现不同程度的下降。

(2)湿热环境对GFRP-铝板界面粘接强度有明显劣化作用,劣化作用最先体现于界面粘接最薄弱的单元,破坏也最先发生在该界面;同时,表面处理工艺也会直接影响GFRP-铝板的界面粘接强度;不同表面处理后,GFRP-铝板界面粘接强度为:SIII >SII > SI。喷砂处理试样树脂-铝板界面最易受到湿热环境的影响,而偶联剂和阳极氧化处理后,树脂-GFRP界面最易受到湿热环境影响。

(3)湿热环境会降低GFRP加固修复损伤铝板的承载能力,60 ℃下湿热50 d和100 d,采用喷砂处理的修复试样载荷分别下降4.4%和11.3%,其破坏主要发生在树脂-铝板界面。采用偶联剂与阳极化处理试样载荷分别下降2.8%~7.1%和2.6%~6.0%;由于偶联剂与阳极化处理后树脂与铝板之间有较高的界面粘接强度,因而其破坏主要发生在树脂-GFRP界面。