一种1350 MPa级低密度高强度钢的组织性能

2018-10-10江志华金建军王晓震胡春文倪志铭

江志华, 金建军, 王晓震, 胡春文, 倪志铭

(中国航发北京航空材料研究院,北京 100095)

汽车安全环保轻量化以及航空航天飞行器、坦克装甲等武器装备对减重需求日趋迫切,在其他条件不变的情况下,降低钢的密度将直接提高其比强度,因此,开发研究具有良好强塑性配合的低密度钢具有重大的意义。Fe-Mn-Al-C系是低密度钢主要成分体系,具有γ相的Fe-Mn-Al-C体系低密度钢具有良好强韧性配合、良好的耐蚀性能和抗高温氧化性[1-2],同时由于其密度可比普通钢降低10%~20%[3-4],从而使其在汽车工业、航空航天领域具有广阔的应用前景。

在Fe-Mn-Al-C系合金中,Al、Si等轻质元素可以降低密度,奥氏体稳定元素Mn和C用以扩大合金γ相区,改善合金塑性和韧性,Al与Fe/Mn、C反应生成有序的金属间化合物或κ型碳化物可以提高合金强度。研究表明[5-9],在不同的温度和成分下,Fe-Mn-Al-C体系合金中至少存在以下几种物相:奥氏体、铁素体、κ-碳化物、B2型有序相Fe(Mn)Al、DO3型有序相 Fe(Mn)3Al、M3C 和β-Mn,不同的相组成决定了Fe-Mn-A1-C低密度钢的力学性能。

本工作通过光学显微镜、X射线衍射、高分辨透射电镜等对新型低密度高强度Fe-29Mn-10Al-1.0C钢组织进行表征,分析低密度高强度Fe-29Mn-10Al-1.0C钢在不同热处理状态下组织演变规律及其对性能的影响机制。

1 实验

实验用材料为新开发的低密度高强韧Fe-Mn-A1-C钢,真空感应炉冶炼,其主要化学成分见表 1。

表 1 实验钢化学成分(质量分数/%)Table 1 Composition of experimental steel(mass fraction/%)

按照标准GB/T 228《金属材料拉伸试验第1部分:室温试验方法》进行拉伸性能测试,金相试样磨制、抛光后用4%硝酸酒精溶液进行金相组织腐蚀,通过光学显微镜(OM)进行金相组织观察;通过X射线衍射(XRD)进行表面物相分析,靶材为Cu;制备薄膜试样,双喷减薄后用高分辨透射电子显微镜(HRTEM)观察析出相微观结构和形貌,并进行能谱分析。用排水法测量钢密度。

2 结果与讨论

2.1 力学性能

实验钢在不同状态下力学性能如表 2所示,经高温锻造加工和时效处理后,抗拉强度高达1419 MPa,塑性仍保持较高值,伸长率达到15%以上。经950 ℃固溶处理后强度降低,塑性大幅度上升,强塑积高达50 GPa·%以上。相对固溶态,经450~550 ℃时效16 h后,随着时效温度的升高,强度上升,塑性降低,抗拉强度最高达1350 MPa以上。目前Fe-Mn-A1-C系低密度钢主要集中在800~1200 MPa[1,4]强度级别,本工作所研究的新型低密度高强度钢经适宜处理后,抗拉强度高达1350~1400 MPa,同时其密度较普通钢下降了12.8%以上,达到6.70 g/cm3。

表 2 实验钢不同热处理状态下力学性能Table 2 Mechanical properties of experimental steel after various processes

2.2 奥氏体及未溶碳化物

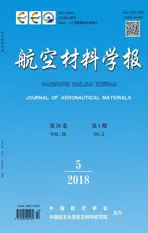

图 1 实验钢中奥氏体及未溶碳化物的组织观察、XRD物相分析及能谱分析 (a)光学显微镜组织;(b)XRD分析结果;(c)退火孪晶TEM像;(d)未溶碳化物TEM像和能谱分析结果Fig. 1 Analysis results of austenite matrix and undissolved carbides in experimental steel (a)OM image;(b)XRD results;(c)TEM image of annealing twins;(d)TEM image and energy spectrum analysis of undissolved carbides

图 1(a)为实验钢OM组织,可以看出钢经固溶处理后发生了再结晶,平均晶粒尺寸约20~30 μm,XRD分析结果表明基体为单相奥氏体组织(见图 1(b)),在奥氏体中存在退火孪晶组织和尺寸达到微米级的未溶碳化物。在透射电镜下放大几万倍后,可以清晰观察到退火孪晶组织(见图 1(c)),同时在奥氏体基体上弥散分布着平均尺寸约100 nm的未溶碳化物(见图 1(d)),未溶碳化物呈点状或椭方形,能谱分析表明(见图 1(e)),主要是含 Fe(Mn,Al,Nb)的碳化物。

2.3 沉淀相

图 2为实验钢经950 ℃固溶1 h,油冷处理后的 TEM 分析结果,在图 2(a)明场(BF)像中,可观察到奥氏体并不平滑,存在明显的应变衬度;由图 2(b)暗场(DF)像可知,在奥氏体基体上弥散分布着尺寸为 2~5 nm 的析出相。图 2(c)~(h)分别为不同电子束入射方向得到的电子衍射图(SADP)及其标定结果。分析可知:电子束入射方向分别为[0 0 1]γ、[0 1 1]γ及[1 1 1]γ,析出相为 κ′相(Fe,Mn)3AlCx,在标定图中用圆形来表示(Fe,Mn)3AlCx,用方形来表示奥氏体基体,奥氏体与(Fe,Mn)3AlCx的取向关系遵从:(0 1 0)γ//(0 1 0)(Fe,Mn)3AlCx,[1 0 0]γ//[1 0 0](Fe,Mn)3AlCx。

通过观察图 2(c)、(d)、(e)电子衍射花样发现,在基体衍射斑点外出现了{100}、{110}超点阵,表明合金发生了有序化反应,在面心立方基体中无序分布的Al原子占据了立方晶格的八个顶角位置,而Fe/Mn原子则占据了立方晶格六个面的面心位置,形成了简单立方L12结构有序相(如图 3(a)所示),另外还可观察到超点阵中{100}与{110}衍射强度存在差异,{100}衍射强度明显强于{110},这表明发生了C原子占据L12结构体心间隙位置的有序化过程,形成了类似CaTiO3结构(L′12结构)的 κ′相(Fe,Mn)3AlCx(见图 3(b)),由PDF卡片中X射线衍射数据可知,在L12结构有序相(以 Ni3Al、Cu3Au 为例)中{100}与{110}衍射强度比值为1~1.3,衍射强度基本一致;而Fe3AlCx随着碳含量的增大,{100}与{110}衍射强度差别变大,当Fe3AlCx中x=0.5时,{100}与{110}衍射强度比值达3.0,x=1时则高达6.9,符合本工作得到的实验结果。

图 2 实验钢经950 ℃固溶1 h后的TEM分析结果(a),(b)TEM明场像及超点阵(1 0 0)暗场像([0 1 1]方向);(c),(f)[0 0 1]方向衍射花样及指数标定结果;(d),(g)[0 1 1]方向衍射花样及指数标定结果;(e),(h)[1 1 1]方向衍射花样及指数标定结果Fig. 2 TEM results of experimental steel solution-treated for 1 h at 950 ℃ (a), (b)BF image and DF image using (1 0 0)superlattice reflections in [0 1 1] zone; (c), (f)SADP and indexing pattern in [0 0 1] zone; (d), (g)SADP and indexing pattern in [0 1 1] zone; (e), (h)SADP and indexing pattern in [1 1 1] zone

图 3 有序相结构示意图及其在[001]方向投影图 (a)L12结构;(b)L′12结构;(c)投影图Fig. 3 Structure of ordered phase and its projection on [001] orientation (a)L12 structure;(b)L′12 structure;(c)projection on [001] orientation

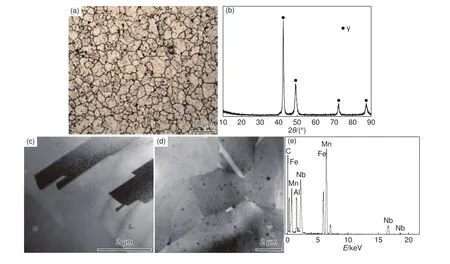

图 4(a)为本合金在固溶状态下的HRTEM高分辨像,图 4(b)是(a)图中方框区的过滤放大像及对应的快速傅里叶变换(FFT)图,表明入射方向为[0 0 1]γ,在高分辨过滤像中可以明显看到L′12有序相的形成,Al原子占据立方晶格顶角位置,形成了与图 3(c)一致的原子排列,可进一步印证该沉淀相为(Fe,Mn)3AlCx。由于溶质原子 Al、C 的富集,使有序相和母相产生了共格错配,在基体上形成了应变衬度,通过高分辨像测量可知,本合金经950 ℃固溶处理后,κ′相晶格常数为0.377 nm,母相晶格常数为0.368 nm,错配度为1.6%。

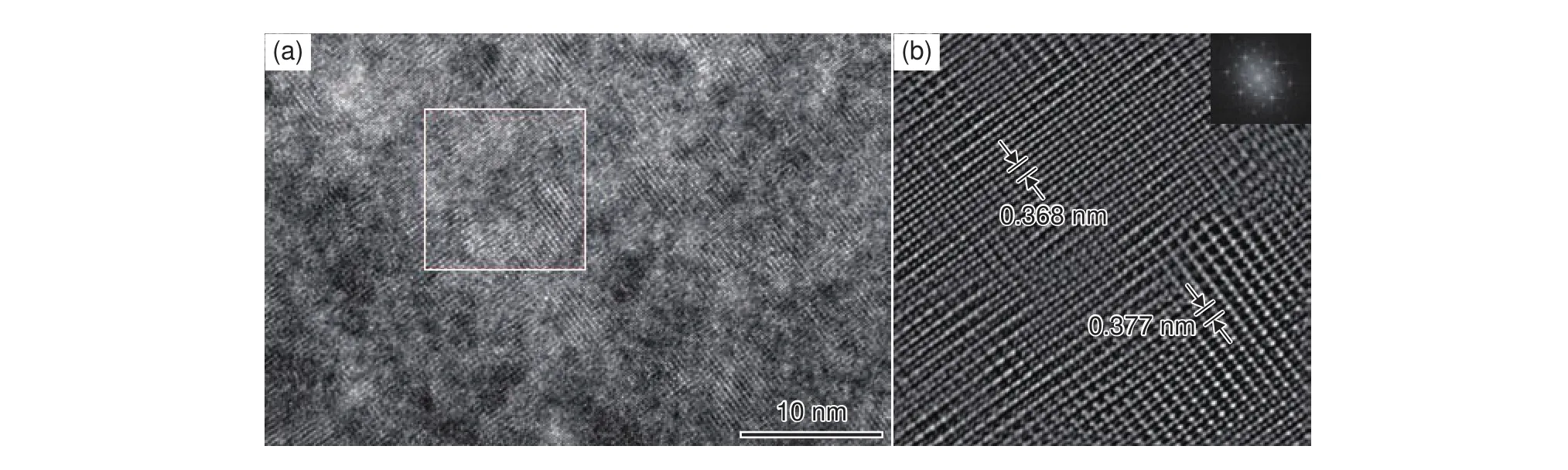

实验钢分别在 450 ℃、520℃、550 ℃、580 ℃时效16 h后进行TEM、HRTEM组织观察,图 5、图 6 分别为[001]γ//[001]κ′、[011]γ//[011]κ′方向得到的TEM暗场像。实验钢在450 ℃时效时,析出相κ′碳化物的形态、尺寸、分布与固溶态基本一致,均呈点状或块状,弥散分布在奥氏体基体上,析出相尺寸约2~7 nm;当时效温度升至520 ℃时,析出相平均尺寸达到8 nm左右,开始呈现方向性分布的趋势,部分颗粒沿基体<1 0 0>方向分布,形状开始趋向方形,超点阵中{110}衍射强度增强,表明析出相体积分数增大。随着时效温度升高,析出相尺寸变大,在550 ℃时效时平均尺寸达10 nm,颗粒分布呈现显著的方向性,而在580 ℃时效时平均尺寸高达15 nm,形状接近方形,并沿基体<1 0 0>方向规则排列,看上去类似二维周期性排布的“方格阵”结构,各向异性特征明显。另外还可观察到沉淀相颗粒沿基体<1 0 0>方向长大粗化,部分颗粒碰撞、聚集,融合为较大颗粒,呈长方条状或“直拐角”状(见图 5(d)、图 6(d)中箭头所指)。

图 4 实验钢经950 ℃固溶1 h后的HRTEM观察与分析结果 (a)HREM像;(b)图(a)中方框区放大过滤像及其FFT图Fig. 4 HRTEM results of experimental steel solution-treated for 1 h at 950 ℃ (a)HREM image;(b)filtered image and its FFT pattern of block area in Fig.(a)

图 5 实验钢不同温度时效后得到的TEM形貌及衍射花样([001]方向)Fig. 5 TEM morphologies and SAD patterns of experimental steel aged at various temperatures in [001] zone (a)450 ℃;(b)520 ℃;(c)550 ℃;(d)580 ℃

图 6 实验钢不同温度时效后的TEM形貌及衍射花样([011]方向)Fig. 6 TEM morphologies and SAD patterns of experimental steel aged at various temperatures in [011] zone (a)450 ℃;(b)520 ℃;(c)550 ℃;(d)580 ℃

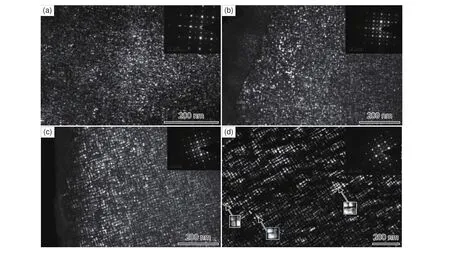

本实验钢的周期性“方格阵”形貌与典型的调幅组织非常类似,Choo[10]和Sato[11]等认为在所研究的Fe-Mn-Al-C对象合金中κ型碳化物是通过调幅分解形成的,而非形核长大形成;赵宇宏[12]针对立方结构的合金进行计算机模拟,合金成分位于失稳区时得到和本研究非常类似的组织。在本研究中,合金中奥氏体稳定元素C、Mn含量高,同时含有大量的Al元素,提高了奥氏体层错能,具备发生调幅分解的先决条件,对固溶态及不同时效状态下合金的电子衍射花样(见图 7)详细观察发现,在基体()基础斑点两侧沿<1 0 0>方向出现了卫星斑点和“边带”,表明合金在<1 0 0>方向发生了成分调制,呈现调幅分解的显著特征。

图 7 固溶态及不同时效状态下合金[001]方向的电子衍射花样局部图 (a)固溶态;(b)450 ℃时效;(c)520 ℃ 时效;(d)550 ℃ 时效;(e)580 ℃ 时效Fig. 7 A part of SAD patterns in [001] zone of the alloy after solution treatment and ageing (a)after solution treatment;(b)ageing at 450 ℃;(c)ageing at 520 ℃;(d)ageing at 550 ℃;(e)ageing at 580 ℃

合金发生调幅分解后,形成溶质原子富集和贫化区,κ′相在Al、C原子富集区形成,新相和母相共格,但由于溶质原子和溶剂原子半径存在差异而产生了弹性应变,<1 0 0>方向是本合金系统弹性应变能最小方向,即弹性“软”方向,调幅分解过程中合金在弹性软方向上具有较大的浓度起伏,从而使沉淀相颗粒趋于沿弹性软方向分布,以降低系统的自由能。随着回火温度升高,沉淀相不断长大和粗化,新相和母相的共格错配度增大,在本研究中通过HRTEM测得:经580 ℃时效后两相错配度由固溶时1.6%上升至2.6%,弹性应变能及界面能综合作用决定了沉淀相形貌,当弹性应变能足够大时,沉淀相的形貌主要受弹性应变能的支配,从而使沉淀相择优取向,沿弹性软方向长大和粗化,最终呈方块状,形成周期性分布的“方格阵”组织。

综合该钢在不同热处理状态下组织性能的演变情况可知,实验钢在固溶、时效过程中发生了调幅分解,形成了 L′12结构有序相 κ′碳化物(Fe,Mn)3AlCx,其相变序列为:γ→γo(面心立方溶质原子贫化相)+κ′。纳米尺寸的κ′碳化物是该钢的主要强化相,该钢的强化机制主要包括:有序相和位错交互作用产生反向畴界,使系统能量升高而造成有序强化,同时在调幅分解过程中由于两相共格错配而造成调幅组织强化。虽然实验钢在固溶状态下抗拉强度仅为1011 MPa,但其伸长率高达51.1%,强塑积更是达到了51 GPa·%,具有良好的成形性能,并且经过后续恰当的时效硬化处理可使强度大幅度提高。实验钢经时效处理时,随着时效温度的升高,κ′碳化物体积分数增大,尺寸变大,合金强度提高,并在550 ℃时效时达到1350 MPa较高值,当在580 ℃时效时,κ′碳化物过分粗化使合金强度降低。

3 结论

(1)新型低密度高强度Fe-20Mn-10Al-1.0C钢经适宜的热处理后,具有良好的强塑性配合,抗拉强度高达1350 MPa以上,密度为6.70 g/cm3。

(2)实验钢在固溶、时效过程中发生了调幅分解,形成了 L′12结构有序相 κ′碳化物(Fe,Mn)3AlCx,其相变序列为:γ→γo(面心立方溶质原子贫化相)+κ′。

(3)实验钢经 950 ℃固溶处理后,尺寸为2~5 nm的κ′碳化物弥散分布在奥氏体基体上;随后的时效过程中,随着时效温度提高,κ′碳化物尺寸增大,趋向于沿基体<100>方向分布,形状趋于方形,长大粗化择优取向,最终形成规则的“方格阵”调制组织。

(4)纳米尺寸的κ′碳化物是实验钢的强化相,有序强化和调幅组织强化是其主要强化机制,随着κ′碳化物体积分数增大,尺寸变大,合金强度提高,经580 ℃时效16 h后,κ′碳化物过分粗化使合金强度降低。