铝合金粗晶环造成的阳极氧化膜外观缺陷分析

2018-10-09

(中国船舶重工集团公司第七一〇研究所,湖北 宜昌443003)

0 前言

粗晶环是挤压制品周边上形成的环状粗大晶粒区域,是挤压制品的一种组织缺陷。粗晶环中的晶粒尺寸可超过原始晶粒尺寸的10~100倍。粗晶环会引起阳极氧化膜表面产生色差、花斑等外观缺陷。这些外观缺陷往往是在加工后才被发现,给生产带来经济损失。本文对铝合金粗晶环造成的阳极氧化膜外观缺陷进行了分析。

1 铝合金粗晶环造成的阳极氧化膜外观缺陷

采用牌号为5052-H112的铝合金,加工成尺寸为Φ100 mm和Φ160 mm的铝棒。

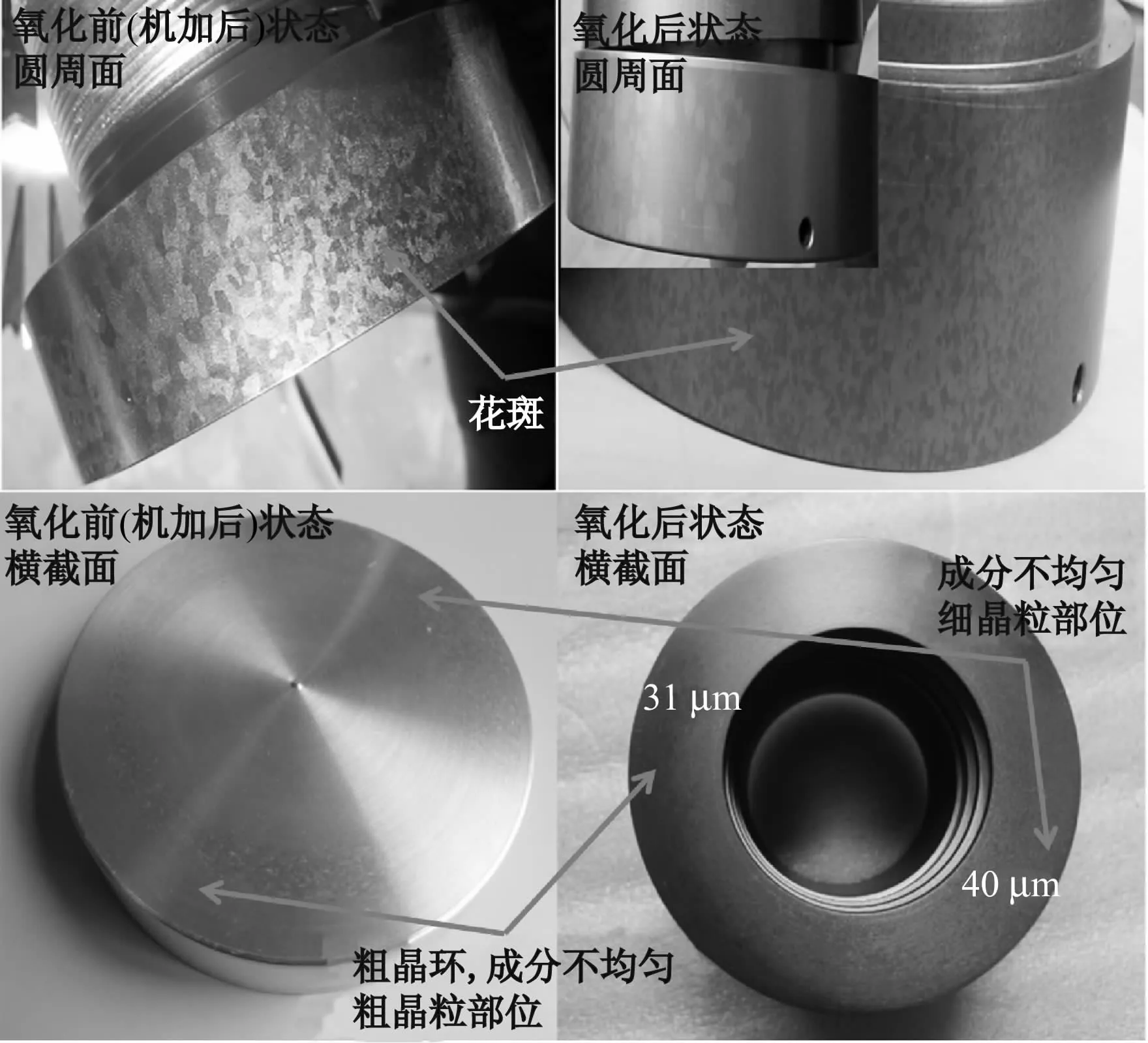

图1为铝合金粗晶环造成的阳极氧化膜外观缺陷。在机械加工过程中发现,部分棒材表面出现不同程度的缺陷(花斑状,部位在端面边缘处和棒外圆面上)。硬质阳极氧化处理后,该缺陷进一步加剧,严重影响产品外观。材质成分分布不均匀,导致花斑状晶粒的产生。各晶粒之间内部成分存在差异,导致上色过程中出现花斑及膜厚差异。

图1 铝合金粗晶环造成的阳极氧化膜外观缺陷

2 原因分析

2.1 铝合金材料形成粗晶环的机制

铝合金产生粗晶环主要是由于再结晶导致的。在不润滑的挤压过程中,铝合金锭坯外表面与挤压机的挤压筒之间强烈摩擦,造成锭坯外层金属的形变程度比其中心区域的形变程度高,同时锭坯外层金属受到较大的剪切形变。锭坯外层的部分晶粒开始吞并周边的细小晶粒,然后体积迅速变大,形成如图1所示的粗晶组织。图1中出现月牙形粗晶环主要是由于双孔或多孔模具挤压导致的,单根则为圆环状粗晶环。

2.2 铝合金粗晶环对阳极氧化膜的影响

铝合金硬质阳极氧化膜的生长伴随着两个化学过程,即硬质阳极氧化膜的底层电化学生长和表层膜的化学溶解。硬质阳极氧化膜的表层溶解首先发生在耐腐蚀薄弱的晶界部位,晶界部位的化学溶解快且量大。同时,粗晶环部位与细晶部位的电导率差异,会导致样件表面的电荷分布不均匀。这两种原因相互叠加,使得硬质阳极氧化膜的厚度及颜色出现较大差异。

工件上粗晶部位晶界少且晶体之间的取向不同,阳极氧化时溶解少、溶解慢、各取向晶粒电荷分布存在差异,生成的阳极氧化膜薄且颜色差异大;而细晶部位晶体均匀,晶界多、溶解快,生成的阳极氧化膜厚且颜色均匀。正因如此,在同一个工件表面会反映出两种不同状态的外观。

2.3 外观缺陷比较

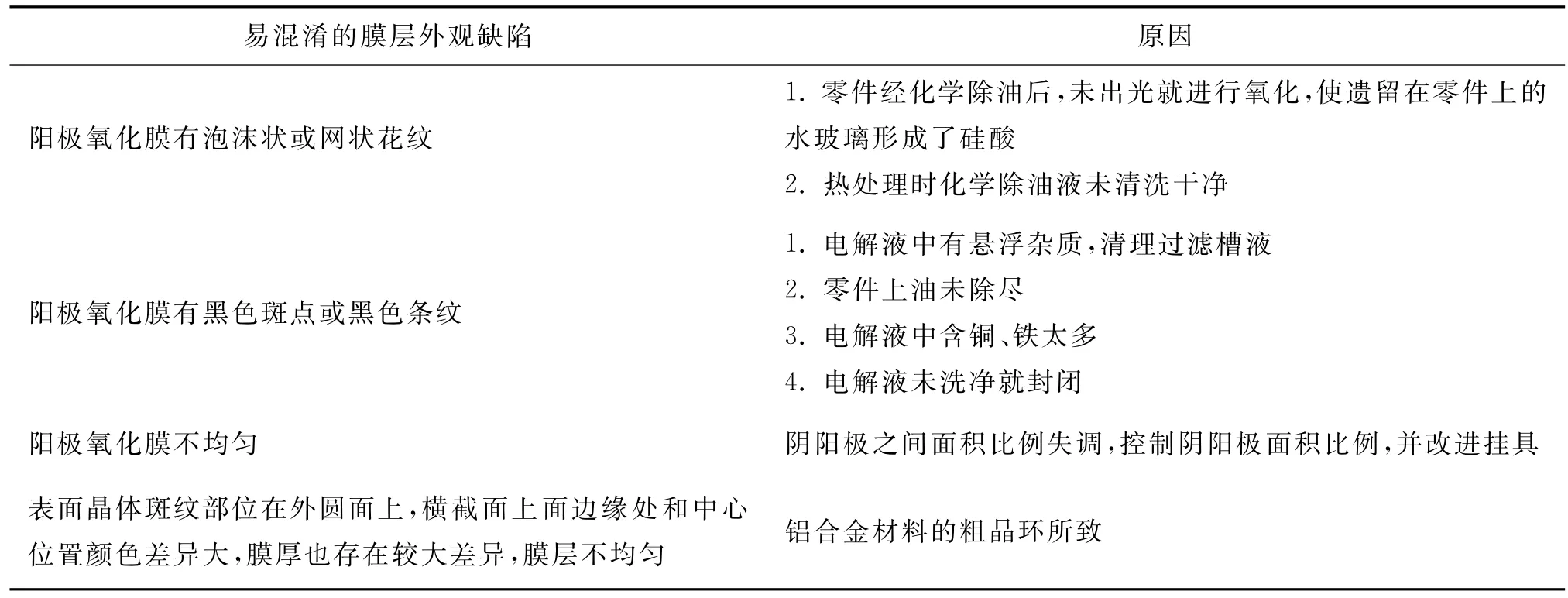

表1为粗晶环造成的阳极氧化膜外观缺陷与其他易混淆的膜层外观缺陷比较。

由表1可知:由于粗晶环缺陷导致的阳极氧化膜外观缺陷往往是多种现象综合,其突出的表现是可明显观察到粗晶部位和细晶部位,相互之间存在显著差异。铝合金材料本身导致的问题,无法通过调节氧化过程中各项参数来消除或减轻。一旦查明此问题,应立即从源头着手解决。

表1 粗晶环造成的阳极氧化膜外观缺陷与其他易混淆的膜层外观缺陷比较

2.4 对铝合金粗晶环缺陷采取的措施

考虑到粗晶环对阳极氧化膜的影响是不可消除和避免的,应考虑从源头进行规避。

(1)对待加工原材料,切成小样,除去其表面的氧化层后,用20%的NaOH水溶液或2.5%HNO3+1.5%HCl+1%HF(体积分数)的混合水溶液侵蚀后,观察表面和横截面的晶体状态。若有粗晶环,则对粗晶环大小进行测量,确定粗晶环位置,便于后续加工准确去除粗晶环。

(2)通过计算加工余量,采用机械方式直接去除粗晶环缺陷部分,消除此种影响。

(3)在原材料订购合同上明确粗晶环控制要求,其深度不得超过后续加工余量,确保产品各组织均匀性,尤其精密配合零件需严格控制。

(4)通过返厂,采取冷拔再结晶等方式将粗大晶粒细化后再使用。

3 结语

由铝合金粗晶环导致的阳极氧化膜外观缺陷,往往很难通过调节各种参数来减轻和消除。一旦发现此种情况,应及时准确反映给原材料采购部门,将粗晶环分析结果传递给工艺部门进行工艺优化,通过机加工对原材料进行部分补救。