地铁车辆制动闸片异常磨损原因探究

2018-10-09刘东杰张永垒

刘东杰,陈 阁,张永垒

(中车青岛四方机车车辆股份有限公司,山东青岛 266111)

1 问题描述

国内某地铁线采用8辆编组,6动2拖,受电弓DC1 500 V供电,设计速度90 km/h,运营速度80 km/h,基础制动采用盘式制动(铝合金制动盘、有机材料闸片),闸片初始厚度24 mm,磨耗到限厚度不低于5 mm,制动力分配原则为等粘着。车辆运行5 000 km左右时,拖车闸片磨损严重,动车闸片几乎无损伤,其中拖车1架闸片中最薄的厚度为5 mm左右,磨耗为38 mm/万km,动车闸片厚度均在23 mm左右,具体如图1所示。

图1 拖车1架闸片磨耗到限

同样是粘着制动的北京某线,闸片磨耗情况如表1所示,最大磨损为0.393 mm/万km,此地铁为38 mm/万km,可见此车辆闸片出现了异常磨损现象[1]。

表1 车辆闸片磨损

2 制动力分配

地铁车辆的制动力一般由电制动和空气制动提供,为减小磨耗,一般优先采用电制动,电制动力不足时,由空气制动补足[2]。空气制动补足一般采用下面2个原则:一为等粘着制动力分配原则,即当需施加空气制动时,优先使用拖车的空气制动,当拖车的制动力达到粘着极限时,再补充动车上的空气制动。二为等磨耗制动力分配原则,即所需弥补的空气制动,在达到粘着极限之前,平均分配,当动车达到粘着极限时,仍需的制动力在拖车上补足。“在车轮、闸瓦等磨耗分配原则下,车轮踏面的工作环境大为改善,可以大幅度降低车轮踏面异常磨耗带来的风险及其他副作用[3]。

此地铁车辆使用的是等粘着制动力分配原则,其中的4辆车作为一个制动单元,制动时,实际施加的制动力根据制动请求、单元重量、粘着极限以及电制动能力给出,在每个单元内[4]:单元内的电制动优先施加;剩余的制动力需求由拖车提供,直到拖车达到粘着极限;如果上述制动力仍然不足,所需的制动力平均分配到每个动车轴。其中头车2架作为自由轴安装信号速度传感器,只有在紧急制动时施加制动。电制动能力不足时,等粘着制动,拖车1架的闸片较动车会出现严重的磨损。

3 牵引变电站配置

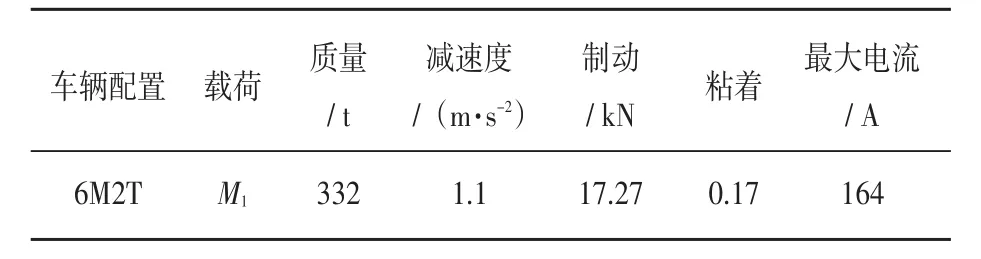

此地铁车辆的额定电压为DC1 500 V,地铁车辆在牵引工况时,作为电动机,消耗电能,会拉低电网电压,当电网电压为DC1 500 V时,正常牵引时电网电压会降低到约DC1 350 V。当施加电制动时,相当于发电机,将机械能转化为电能,抬高电网电压,当电网电压的抬升到约DC1 710 V时,VVVF会进行保护,限制电制动的进一步发挥[5]。表2是M1(空载)情况下,地铁车辆设计的电制动性能[6]。

表2 电制动性能

图2 制动工况参数界面

图2 是车辆实际运行时Bmax下的电压与电流情况,图上显示的是6个动车(M车)在制动时的电网电压,与相应的制动电流(4个电机的电流之和),图上最大的制动电流为435 A,理论上系统能够发挥的电流为656 A(4×164 A),实际电流为总电流的66.3%,电制动力与制动电流为正相关,电制动没有充分发挥,车辆在相对高速下投入了空气制动,造成闸片过度磨损。并且电网电压已达到了1 700 V(理论电压应为DC1 550 V),制动电流没有再进一步增加。此种情况的可能原因有以下2种[7]:一、地面吸收装置吸收阀值设置不合理,当母线电压大于吸收电压阀值下限时,吸收装置开始吸收,当母线电压大于满载吸收门槛电压时,吸收装置开始满载吸收,合适的参数可以充分发挥地面吸收装置的功能,参数调整可在试验线调试验收中进行优化;二、地面吸收装置容量不足导致,容量需要在试验线的建设初期进行考虑。

4 热负荷影响

电制动发挥不良以及空气制动的分配原则导致头车1架的闸片频繁施加制动,热负荷超标,铝盘出现剥落现象,当列车在制动施加阶段,从头车1架位置传来焦臭味,此时温度可以达到300~350℃以上[8],高温使材料变软,会进一步加剧磨损磨耗。热容量计算时,在M4(重载工况下)从vmax=80 km/h起,纯空气制动,制动减速度b=1.29 m/s2,当最大温度达到330℃时,已不推荐运行。

5 结论

从车辆制动力分配原则、车辆牵引变电站配置、闸片与制动盘热容量计算3个方面对国内某地铁车辆闸片异常磨损现象进行原因探究分析,可以得出以下结论:(1)从与北京某线线车辆的对比中可以看出,正常情况下由于电制动的充分发挥,等粘着制动并不会造成闸片的异常磨损,但是当电制动发挥不良时,等粘着制动对于拖车上的闸片磨损就会加剧,造成摩擦面过热、铝盘磨损加剧、剥落;(2)线路建设时要考虑地面吸收装置的设置,包括最大容量、参数设置等,合理的参数设置能够充分发挥地面吸收装置的功能;(3)当电制动不能充分发挥时,热负荷会进一步恶化摩擦环境,形成恶性循环。