煤矿井下带式输送机自动控制系统设计研究

2018-10-09李志鸿

李志鸿

(阳泉煤业集团长沟煤矿有限责任公司,山西阳泉 032700)

0 引言

某煤矿东一采区带式输送机主要负责运输东一采区的煤炭,年设计运输量148万t。胶带长度及倾角:L1=1 390 m,a1=6°32′59″;L2=341 m,a2=9°29′11″;L3=49 m,a3=0°。年工作天数约329天,日工作时间17 h。运输能力500 t/h,不平衡系数1.2。为提高运输效率和降低带式输送机的故障率,设计自动控制系统,运用传感器进行监测,PLC进行参数显示。将检测数据传递到公司调度,实现实时监测,以提高带式输送机的运转率[1]。

1 设计要求

进行各类传感保护装置的选型。如:电流检测保护、胶带跑偏保护、打滑保护等装置。以实现实时监测输送机的运行状态,并起到保护作用。为直观显示各项监测数据,运用通信模块和监测主机进行数据交换(文字、图像等显示)。

2 硬件设计

2.1 结构组成

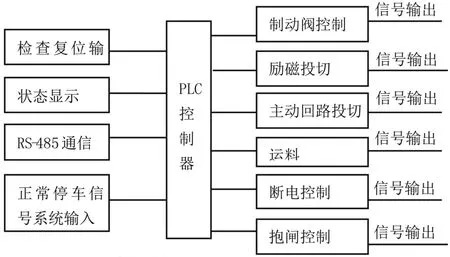

选用S7-300PLC作为核心控制单元。主要控制PLC主站、输送机保护部分、机身PLC控制分站、通信等方面内容。负责数据采集、信息传送、交换数据、显示、报警等[2]。该系统需要准确各控制单元的启停功能。该系统必须具备远程控制、单机控制、多机联动等功能。通过以太网接口向指挥中心传递信息。硬件结构图如图1所示。

图1 系统硬件图

S7-300PLC控制单元包含MAX485串行芯片、电平转换电路(12 V、24 V),节点闭合电路值5 mA,开路电压大于200 V。

带式输送机驱动方式采用双直流电机实现,对控制系统而言,主要控制两方面的内容,即电枢和励磁回路的调节[3]。电枢调节:通过2组晶闸管整流器串联供电,顺序控制晶闸管的开关电路通断进行主电机的压降启动,从而减轻对电网的无功冲击;励磁调节:2组晶闸管整流器并联供电,从而实现主电机运行中的平缓调速。

2.2 传感器选型

输送机保护装置主机型号选用KHP128-Z。

(1)速度传感器对输送机进行速度检测,若出现带速异常,立即通过主控装置向电枢(励磁)回路的晶闸管发出信号;

(2)温度传感器对输送机进行超温保护,对设备待测点进行温度检测,超温进行自动洒水保护(采用集成感温探头检测,选用本安型);

(3)烟雾传感器对输送机的工作环境进行烟雾检测,若烟雾含量超过0.1 mg/m2,将会输出低电平信号,进行对应的保护功能;

(4)跑偏传感器对输送机的输送带进行跑偏检测,使用探杆牵引探杆轴旋转实现,转动至某个角度会波动行程开关,然后先主机发出跑偏信号;

(5)堆煤传感器实现煤位保护作用;

(6)撕裂传感器起输送带撕裂保护作用,当作用力大于20 N时,发挥作用,电阻输出值在2kΩ以下,输送带无物料时电阻值大于1kΩ,当电阻值在2kΩ以下时,PLC发出撕裂信号,延时2 s主机停止;

(7)急停传感器当拉杆承受动力后,随后将信号输出,并进行锁定。一旦锁定,需要人工进行复位后才可以启动[4-5]。

3 软件设计

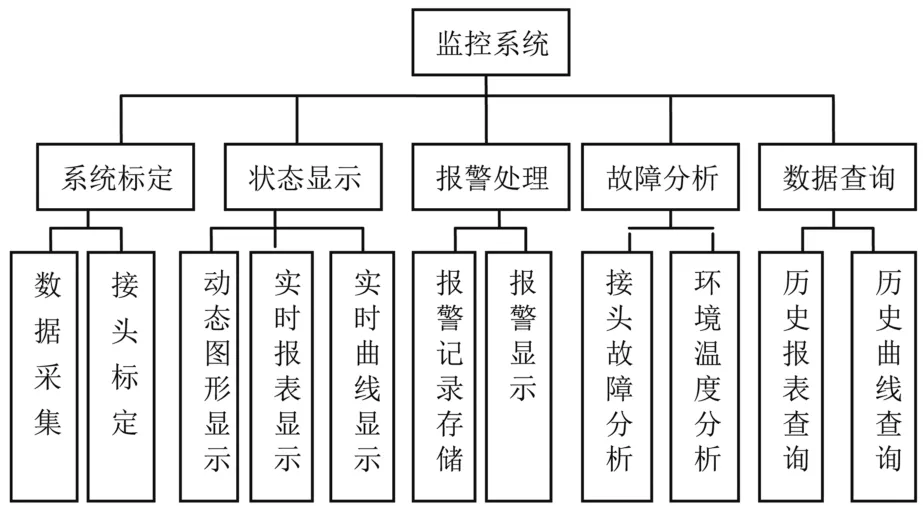

PLC现场控制和控制中心是通过以太网模块CP343-1进行数据传输,实现通信功能。在控制中心操作服务器配置SSIEMENS SOFTNET、Intouch的OPCLINK客户端驱动,在此基础上实现两者间的数据交换功能。系统软件结构图如图2所示。

图2 系统软件架构图

3.1 上位机软件

设计基本上从数据采集、实时监管两个角度进行开发。上位机检测系统结构图如图3所示。

3.1.1 人机界面

人机界面通过键盘、鼠标、显示器等实现人机对话,实现操作者对监控系统的具体操控。界面有按钮(图标)和菜单,易于操作。另外,监控系统可以对数据和不同类别的动态曲线进行实时显示,具有打印功能。系统的菜单、提示、图形等采用汉字界面,易于识别。若系统出现故障,会出现对应故障报警[6]。Database对报警信息进行整理归档,可按照需求进行查询。

3.1.2 图形界面

主要表现为各类显示。如:监控软件总貌、报警、数据实时显示等[7]。所有画面均可通过动画的方式显示,画面显示可以对实际情况进行模拟,便于操作。

图3 上位机监控系统结构图

3.1.3 故障信息database

故障信息database涉及实时记录、查询、故障等信息。若发生故障,可迅速查出故障发生点,便于故障查找和处理。系统在运行中,所有数据实时保存在database界面。数据保存具有实时性和完整性。

3.2 PLC控制软件

用户将程序通过编程器传递到PLC的存储器,PLC依照预设程序进行操作,按照存储地址号从大到小的次序进行程序扫描,同时进行操作指令的核实。PLC执行过程:将输入信号传输到寄存器保存。执行过程不受输入状态的改变而变化,寄存器数据保持不变[8]。PLC扫描程序,自上而下、从左至右的次序进行,没扫描一条指令,从输入映像寄存器和元素映像寄存器中读取,将执行结果实时输送。

4 小结

依据生产需要设计带式输送机自动控制系统,按照需求应用各种传感器,采用S7-300PLC,确立PLC规格及相关功能模块,进行控制流程图设计,实现带式输送机自动化控制。有效提高设备的运转率,同时降低工人的劳动强度,有利于提高生产效率。