JW4G作业车转向架构架焊接变形控制*

2018-10-09毕红雪李建龙孙立国

毕红雪,丁 磊,李建龙,孙立国

(1.郑州铁路职业技术学院,河南郑州 451460,2.洛阳机车有限公司,河南洛阳 470002)

JW4G型转向架接触网作业车转向架构架由2个侧梁、1个横梁、2个端梁及各种小附件组成,其中侧梁是该构架最为重要的大部件,它是砂箱座、液压减震器座、拉杆座、拐臂座、弹簧座等附件的定位基础,受力情况十分复杂,它质量的优劣直接影响到整体加工、组件装配,甚至影响车辆的正常运行。如何减小各梁组成的焊接变形量,达到可控范围内,是亟待解决的技术问题。

1 构架焊接变形理论分析

构架是由两根侧梁、两根端梁、一根横梁组焊而成的“日”字型结构。具体结构组成如图1所示:由侧梁、横梁、端梁组成,各部分组成板材材质均为Q345B。具体组焊工艺如下:开工准备→构架一次组对→构架检查→构架一次焊接→拉臂座组对→拉臂座焊接→构架一次精整→焊缝探伤→构架检查→构架整体退货热处理。

1.1 横梁焊接变形具体分析

横梁是由上、下盖板、立板和隔板组焊而成的箱型梁结构。具体组焊工艺如下:开工前准备→横梁框架组对→框架与下盖板组对→横梁内部焊缝焊接→内部尺寸交检→上盖板组对→横梁外部焊缝焊接→横梁焊缝补焊、精整→调校→横梁检验。

组焊过程中需用到两种工装:横梁组对工装和焊接工装。具体分别如图2和3所示。

图1 构架结构组成图

图2 横梁组对工装

图3 横梁焊接工装

随机选取21套构架的样本,每套构架包含2个横梁,编号从151-171。从表1可以看出具体变形形式为弯曲变形和焊接收缩,旁弯变形没有出现,弯曲变形量最大为2 mm,最小为1 mm,分别占比40%和60%;焊接收缩最大为2 mm,最小为1 mm,分别占比40%和60%;均在公差所允许的范围内。这一结论表明,下料预制时需进行1‰~1.5‰的工艺进行放量,否则由于焊接收缩导致长度缩短,不满足图纸要求。另外没有出现旁弯变形的原因是在利用旋转变位机的焊接工装上进行内部焊缝焊接时,对下盖板进行支撑,左右两立板进行固定夹紧,上面用压条进行压紧固定,使整个横梁完全在4个方向进行约束性焊接,待完全冷却后,撤去约束,有效避免了变形。

1.2 侧梁焊接变形具体分析

侧梁是由上下盖板、立板和隔板组焊而成的封闭箱型梁结构。具体组焊工艺如下:开工前准备→侧梁框架组对→框架与下盖板组对→侧梁内部焊缝焊接→内部尺寸交检→上盖板组对→旁承座板和水平杠杆安装座组对→侧梁外部焊缝机器人焊接→侧梁焊缝补焊、精整→侧梁端部垫板焊接→调校划中心线→侧梁检验

组焊过程中需用到两种工装:侧梁组对工装和焊接工装。具体如图4和5所示。具体变形形式如表1所示。

随机选取11套构架的样本,每套构架包含4个侧梁,编号从151-161。从表2可以看出具体变形形式为弯曲变形和焊接收缩,旁弯变形没有出现,弯曲变形量最大为2 mm,最小为1 mm,分别占比50%和50%;焊接收缩分别为8 mm、7 mm、6 mm、5 mm,分别占比11%、39%、45%、5%,均在公差所允许的范围内。这一结论表明,下料预制时需进行1.4‰~2.3‰的工艺进行放量,否则由于焊接收缩导致长度缩短,不满足图纸要求。另外没有出现旁弯变形的原因就是在利用旋转变位机的焊接工装上进行内部焊缝焊接时,对下盖板进行支撑,左右两立板进行固定夹紧,上面用压块进行压紧固定,使整个侧梁完全在4个方向进行约束性焊接,待完全冷却后,撤去约束,有效避免变形。

图4 侧梁组对工装

图5 侧梁焊接工装

1.3 端梁焊接变形具体分析

构架是由两根侧梁、两根端梁、一根横梁组焊而成的“日”字型结构。具体结构组成如图7所示:由侧梁、横梁、端梁组成,各部分组成板材材质均为Q345B。具体组焊工艺如下:开工准备→构架一次组对→构架检查→构架一次焊接→拉臂座组对→拉臂座焊接→构架一次精整→焊缝探伤→构架检查→构架整体退货热处理组焊过程中需用到一种工装:构架组对焊接工装。组焊过程中需用到两种工装:端梁组对工装和焊接工装。具体如图6和7所示。

表1 侧梁具体变形形式

图6 端梁组对工装

图7 端梁焊接工装

参照横梁、侧梁同样的方法,随机选取11套构架的样本,每套构架包含4个端梁,编号从151-161。从表3可以看出具体变形形式为弯曲变形和焊接收缩,旁弯变形没有出现,弯曲变形量最大为2 mm,最小为1 mm,分别占比36%和64%;焊接收缩最大为2 mm,最小为1 mm,分别占比34%和66%;均在公差所允许的范围内。这一结论表明,下料预制时需进行1.0‰~1.5‰的工艺进行放量,否则由于焊接收缩导致长度缩短,不满足图纸要求。另外没有出现旁弯变形的原因是在利用自制6个焊接工装在长度方向上,将端梁进行约束性焊接,待完全冷却后,撤去约束,有效避免了变形。

2 构架组焊工艺

构架组焊工艺流程为:构架组对→构架检查→构架焊接→构架精整→焊缝探伤→构架整体退火热处理。为控制焊接变形,采取如下工艺措施:

(1)焊接收缩放量

JW4G构架由侧梁、横梁及端梁组成的“日”字形框架,组焊后构架宽度尺寸为2 176 mm。由于侧梁与横梁采用8条开坡口的对接焊缝以及4条角焊缝的焊接结构,焊接量较大且横向收缩变形较严重,故在构架组对时预留2 mm的组对间隙,以保证构架组焊完成后的尺寸满足设计要求。

(2)合理的焊接顺序

为防止因焊接收缩而造成组焊后尺寸超差,设计焊接顺序的思路为:在工装压紧后先对所有适焊部位的连接焊缝进行打底焊,使构架连接成为一个稳定、封闭的框架结构,然后上焊接变位机装卡,将焊缝翻转至平焊或平角焊位置对剩余焊缝进行盖面焊。具体焊接顺序如下:侧梁与横梁立焊缝打底焊接→侧梁与横梁角焊缝打底焊接→侧梁横梁对接焊缝焊接→侧梁横梁角焊缝焊接→侧梁端梁角焊缝焊接→变位机装卡→盖面焊。因构架为对称焊接结构,故在进行各条对称焊缝的焊接时,安排两名焊工同时施焊以使焊接产生的应力互相抵消,从而减少焊接变形。

(3)刚性固定

在构架整体组焊时,为防止构架因焊接造成弯曲变形,设计构架组焊工装(图8)。在焊接前将侧梁、横梁及端梁放置在组焊工装上,并用丝杠将侧梁从横向及垂向方向分别固定夹紧后进行焊接,减少构架因焊接产生的变形。

图8 构架组焊工装

(4)减少热输入

同侧梁焊接一样,构架的焊接也采用热输入较小的CO2气体保护焊的焊接方法,且焊前不需要进行预热处理。在焊接量较大的横梁与侧梁对接焊缝处,采用多层多道焊的方法,减少焊接热输入量以控制焊接变形。

(5)热处理

在侧梁及构架的生产中存在大量的刚性固定,导致构架的金属结构内部存在较大的残余应力;对侧梁变形进行的机械校正,又导致外部施加载荷引起的应力,两种应力不是简单的叠加,对结构的影响也十分复杂。它们的存在不仅降低承载结构的承载能力,而且影响结构的装配精度,最终影响设备的工作质量和使用寿命以及列车运行的安全性。因此,为消除结构内部的各种应力,采用构架组焊后整体热处理的方法来消除应力,减少下工序构架整体加工时因应力释放造成的加工变形。

3 侧梁焊工艺和焊接顺序

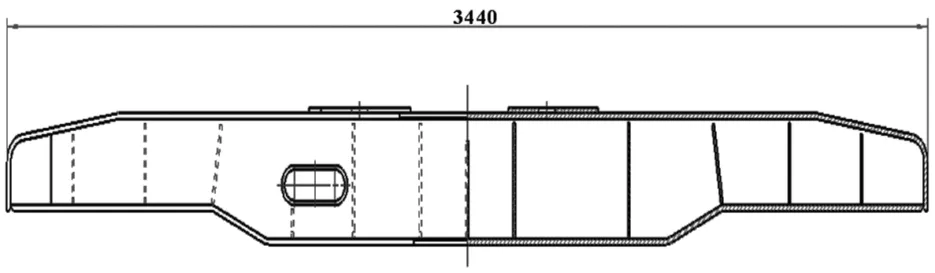

JW4G构架由侧梁、横梁及端梁组成的“日”字形框架,而侧梁(图9)及横梁均是由上下盖板、立板及筋板组成的箱型梁,故选取侧梁及构架整体的组焊工艺作为典型,重点介绍两者在生产中采用的控制焊接变形的措施。

图9 JW4G构架侧梁结构示意图

侧梁整体组焊工艺流程为:立板筋板工装组对→下盖板组对→内部焊缝焊接→上盖板组对→外部焊缝焊接→调校。为了控制焊接变形,采取了如下工艺措施:

(1)焊接收缩放量

侧梁全长3 440 mm,外部通长的焊缝的接头形式为开坡口的角接头,因焊缝长度过长且焊接量较大,很容易造成纵向收缩变形。为解决这一问题,在侧梁的立板及上下盖板下料时进行同步焊接工艺放量,放量尺度为侧梁全长的1.5‰~2‰,共放量6 mm。

(2)合理的焊接顺序

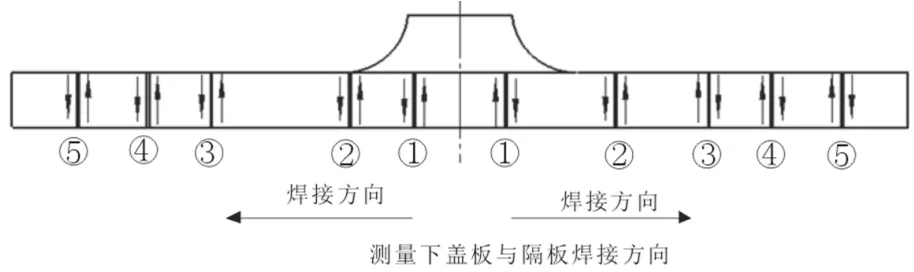

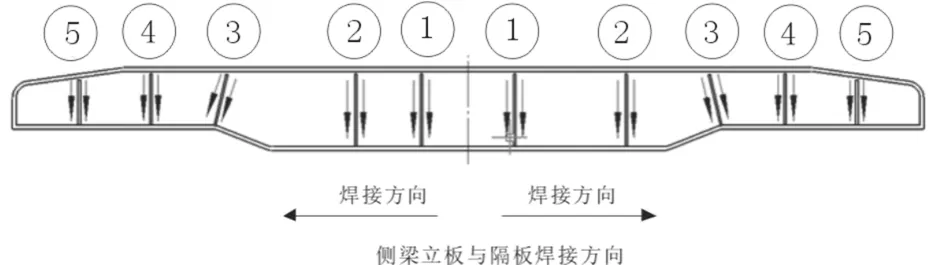

侧梁内部焊缝的焊接在变位机上进行,焊接前将需要焊接的焊缝调整为船型焊,通过规范侧梁内部焊缝的焊接顺序来尽可能消除焊接变形的产生。在内部焊缝焊接时采用两人分中焊的方法,即:隔板与下盖板焊接时,由两名焊工分别从中间向两边进行施焊(图10);隔板与立板焊接时,由两名焊工分别从中间向两边进行施焊(图11),这种焊接方法可以有效减少侧梁的焊接变形。

图10 下盖板与隔板焊接

图11 立板与隔板焊接

(3)刚性固定

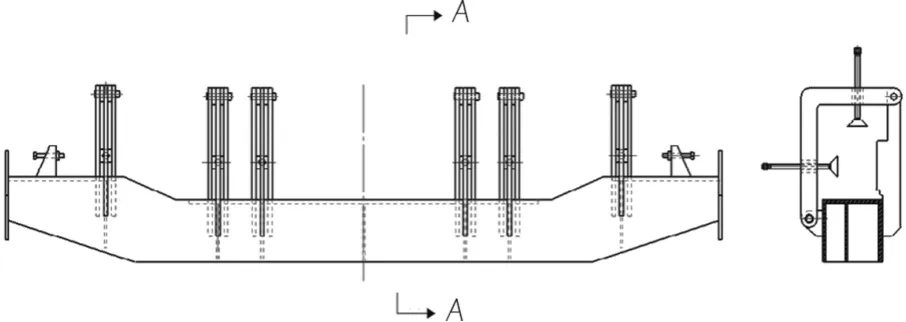

在组焊侧梁内部焊缝时,为防止侧梁因焊接造成弯曲变形和波浪变形[1],设计侧梁组焊工装(图12)。在焊接前将侧梁放置在组焊工装上,并用丝杠将侧梁从横向及垂向方向分别固定夹紧后进行焊接,减少侧梁因焊接产生的变形。

图12 侧梁组焊工装

(4)减少热输入

因Q345B钢的淬硬倾向较小,故采用热输入较小的CO2气体保护焊的焊接方法[2];由于母材均为8-14 mm的中薄板,故焊前不需要进行预热处理。

(5)机械校正

侧梁在外部焊缝焊接完成后,将侧梁在检测平台检测侧梁长度及两端部位的平面度。由于焊缝的布置不是完全对称,在焊接后会产生端部的弯曲变形。即使采取以上诸多措施来控制,焊接变形仍难以完全消除。在侧梁制造的最后一道工序,将侧梁放置在双头压力机下进行机械校正,以保证侧梁满足图纸技术要求。

4 结论

通过批量试验构架组成焊后变形,得到影响构架焊接变形因素的3个因素:焊接前放量、焊接顺序和焊接工艺。通过改进JW4G型转向架构架组成的焊前组装放量、调整焊接顺序和焊接工艺等方法,达到减小构架组成焊后变形和减少焊后调修的目的。有效控制焊接变形,同时通过热处理手段消除内部的焊接残余应力,为后续构架的整体加工以及转向架的组装提供了质量保证。