惯导环架静动态特性分析与结构优化

2018-10-09黄毅韬段富海呼斯乐图袁绪武

黄毅韬,段富海,呼斯乐图,黄 斌,袁绪武,张 昊

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

惯性导航系统是一种自主式导航系统。惯导系统的工作原理是在牛顿力学的基础上,通过测量飞行器在惯性参考系的加速度,进行积分后,得到飞行器的速度、位置、姿态、偏航角等信息。惯导系统在工作时具有不向外辐射能量、不依赖外部信息、不受外界电磁干扰等优点,这些优点使其在飞机、火箭、导弹制导等军事领域得到广泛应用。发达国家一直将惯导技术列为关键技术,为惯导发展和优化提供大力支持,并对其技术和产品进行严格控制[1-4]。

环架通过轴端组件连接箱体和稳定平台,是惯性测量装置的重要零件[5]。在飞行器飞行过程高过载、冲击条件下,需要环架具有良好的静动态性能,以保障惯导系统的工作精度和可靠性[6]。惯导系统工作时,所受到的振动载荷较为复杂,当环架所受外界振动载荷频率与其固有频率相差不大时,环架会出现共振现象,严重影响惯导系统的精度与稳定性,甚至会导致整个惯导测量平台的损坏[7]。除此之外,环架在工作时还承载了台体和陀螺仪等传感器的重力作用,会产生一定的变形。因此,为找出环架可能存在的失效形式,并为之后的设计优化提供依据,对惯导环架进行静力学特性和振动特性的分析和优化是十分必要的。

本文作者以某型惯性导航系统的环架为研究对象,采用ANSYS Workbench对其分别进行静力学分析和振动模态分析。在此基础上,通过拓扑优化分析,以减轻环架质量为目标,同时满足静力要求和振动要求,建立环架的优化模型,得到优化结果。

1 惯导测量平台的总体构架

惯性测量装置包括台体、环架和箱体等部件,台体内装有陀螺仪、加速度计等传感器,3个陀螺仪和加速度计分别测量物体3个转动角运动和3个平移运动的加速度。加速度计、陀螺仪测出的信号传输到计算机中,计算机通过一定的规则计算出物体的速度、位置和偏航角数据,这些数据由计算机再传输到控制显示器上[8]。图1为惯导测量平台及其环架结构示意图。

图1 惯导测量平台与环架结构示意图Fig.1 Schematic diagram structure of inertial guidance and its ring

2 环架有限元模型的建立

建立惯导环架的有限元模型是采用有限元方法进行分析的第一步。由于ANSYS Workbench建模效率较低,采用导入CAD模型方式。利用三维建模软件Inventor建立环架的CAD模型,将其转化为step文件格式导入有限元分析CAE软件ANSYS Workbench中进行分析计算。

2.1 CAD模型与简化

进行有限元分析时,结构体模型的复杂程度对计算效率的影响很大[9]。为提高有限元分析效率,在环架CAD模型导入ANSYS Workbench之前,对其结构进行一定的简化,忽略结构中与静动态性能关系不大的部分:细小的孔洞、螺纹和倒角。实现在满足分析需求的前提下节省计算时间。

2.2 划分网络与施加约束

(1)材料属性

针对现阶段大多数惯导结构件比刚度不足、热膨胀系数较大的问题,现采用铝基碳化硅复合材料制造环架。对铝基碳化硅的密度、杨氏模量、以及泊松比进行测量,输入到ANSYS Workbench材料库中,材料属性如表1所示。

表1 SiC/Al材料属性Table 1 SiC/Al material properties

(2)网格划分与约束施加

网格划分是建立有限元模型的关键步骤,网格划分的合适与否会对有限元分析的精度和效率产生直接的影响[10]。在综合考虑网格数量、疏密、质量等因素后,采用四面体网格划分法对环架模型进行网格划分,网格划分单元尺寸设置为3 mm,划分后产生113 622个节点,64 378个单元。

确定约束条件是利用有限元进行静动态分析的基础。根据受力分析和惯导系统工作原理,对惯导环架小孔,即台体安装部位,施加向心的450 N力;环架大孔处通过轴端组件与机架固定,不允许有位移的产生,因此施加固定(Fixed support)约束。

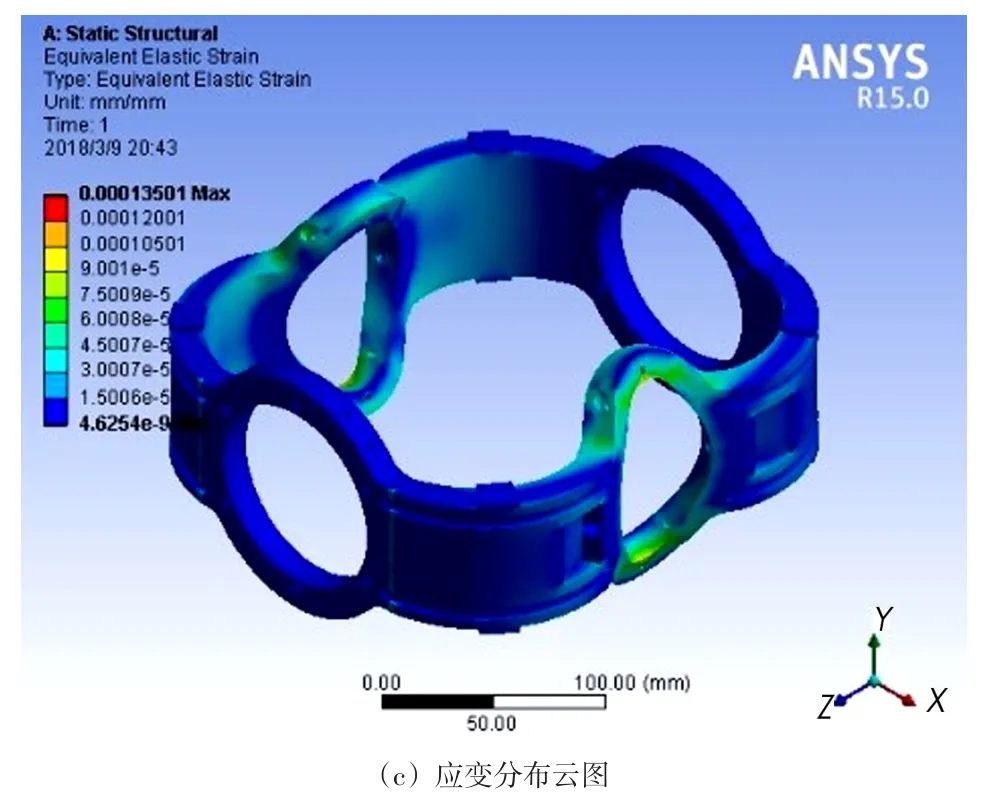

3 环架静力学分析及结果

环架是整个惯导的核心部件,它除了承受自身重量外还支撑着内部台体,包括陀螺仪、加速度计、传感器等组件的重量。环架结构特点导致其刚度较差,散热槽和薄壁结构的存在使其容易在外力作用下产生较大变形,对惯导精度和稳定性造成较大影响。因此,对环架进行静力学分析是非常必要的。环架在力和约束条件下的形变、应力和应变如图2所示。

图2 惯导环架静力学分析结果Fig.2 The static analysis results of ring

通过计算结果可以看出,在约束条件下,惯导环架整体的应变值和变形量均不大。变形、应力和应变最大处均在环架安装台体的小孔处,最大变形约为0.015 mm,最大应变为13.4 MPa,强度和刚度均满足环架设计要求并有较大优化空间。

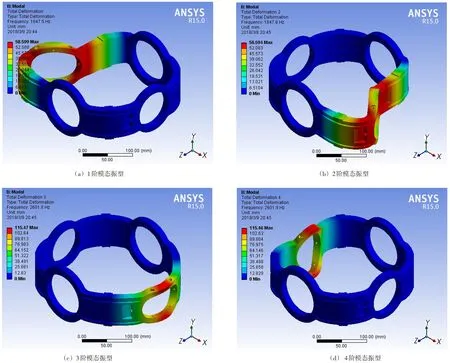

4 振动模态分析及结果

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和固有振动特性[11]。模态分析与所受载荷无关,可以反应结构体的动态力学性能。通过模态分析,可以提前观察

到环架的结构特性,发现其在某方向上最薄弱环节。同时,模态分析也是响应谱分析、谐响应分析等其他动力学分析的基础。准确的模态分析可以为产品的动力学优化设计提供方向和理论基础[12]。

工程实践证实,一般低阶固有频率和振型对结构的振动影响最大,因此应主要关心环架的低阶振动特性,不必求出全部阶次的固有频率和振型。在模态分析过程中只在环架大孔处施加固定约束,其他部位不施加约束,其他前处理与静力学分析相同,计算模态分析的前6阶模态固有频率和振型。表2为环架前6阶模态固有频率和对应的振型。模态分析前6阶的振型分布云图如图3所示。

图3 模态分析前6阶振型Fig.3 The first 6 stage modal analysis results

从以上振动模态计算结果可知,环架1阶和2阶固有频率在1847Hz附近,3阶和4阶固有频率在2601Hz附近,5阶和6阶固有频率在2962Hz附近。通过相关资料得知,飞机在整个飞行过程中所受的最大激振频率为160Hz,这表明惯导环架的固有频率远远大于其工作时所受最大激振频率,可以保证导航的稳定性和准确性。

通过前6阶振型图可以看到,环架的振动变形主要发生在安装台体的两个小孔上,前4阶为弯曲变形,5阶和6阶为扭转变形。为防止小孔在使用过程中因过大变形和应力而失效,应在后续设计中对其进行优化,提高其刚度和强度。

表2 前6阶模态分析结果Table 2 The first 6 stage modal analysis results

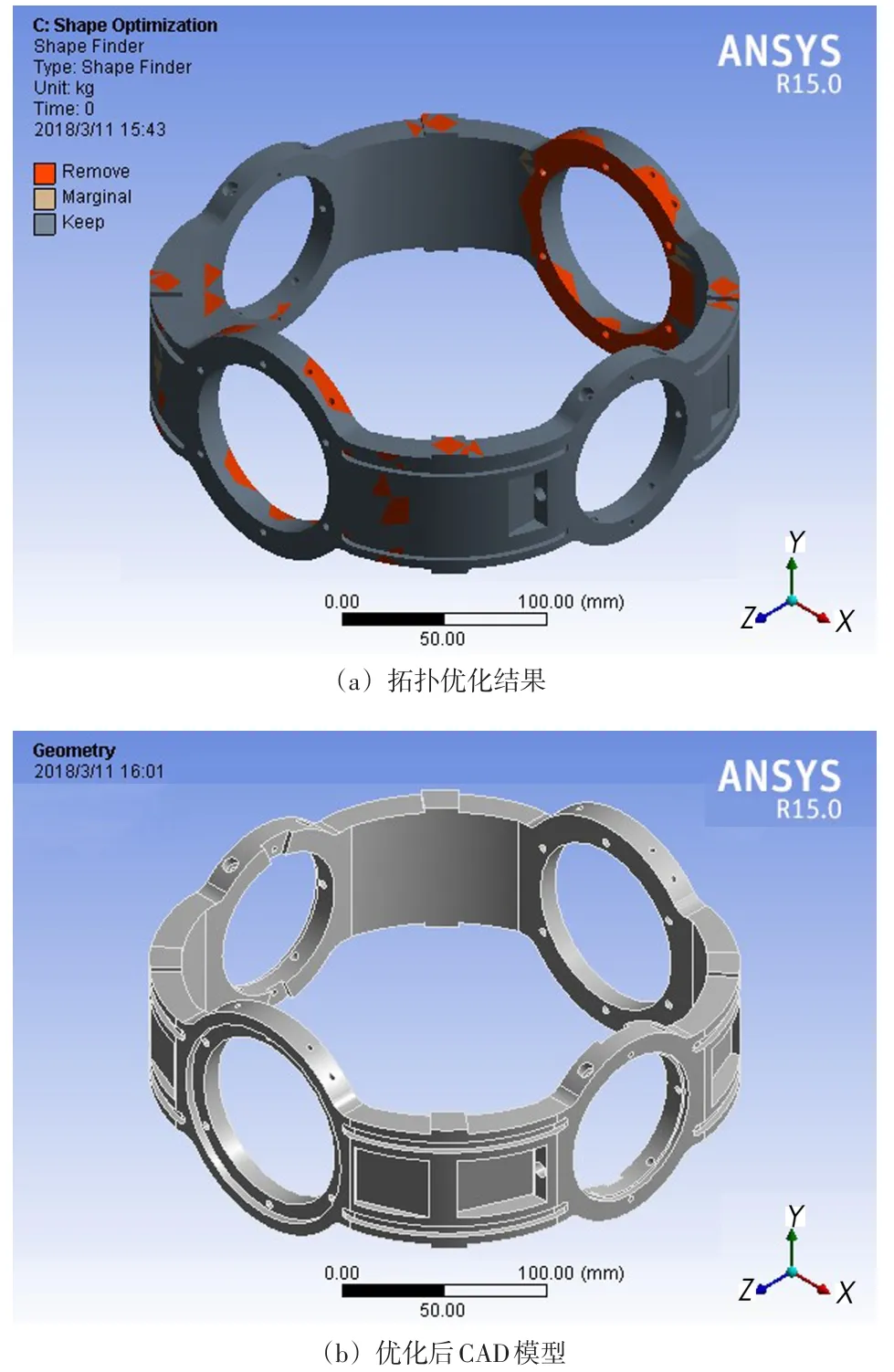

5 拓扑优化及结果

尺寸优化、形状优化和拓扑优化是结构优化常用的3种方法。其中拓扑优化处于结构的概念设计阶段,寻找材料在设计空间的最优分布,使结构在满足要求的条件下重量最轻[13-14]。由前文可知,惯导环架已经满足工作要求且有较大优化空间,现采用ANSYS Workbench中的Shape Optimization模块对其进行优化,达到减轻重量的目的,更好地适应现代飞机轻型化的要求。

模型的导入、材料属性、划分网格和施加载荷与前述分析相同,设置优化目标为减重20%,进行运算求解。结合优化运算结果和工程实际,使用Inventor对环架重新设计造型。拓扑优化结果和重新造型后的CAD模型如图4所示。

图4 拓扑优化结果和优化后CAD模型Fig.4 The topology optimization result and optimized CAD model

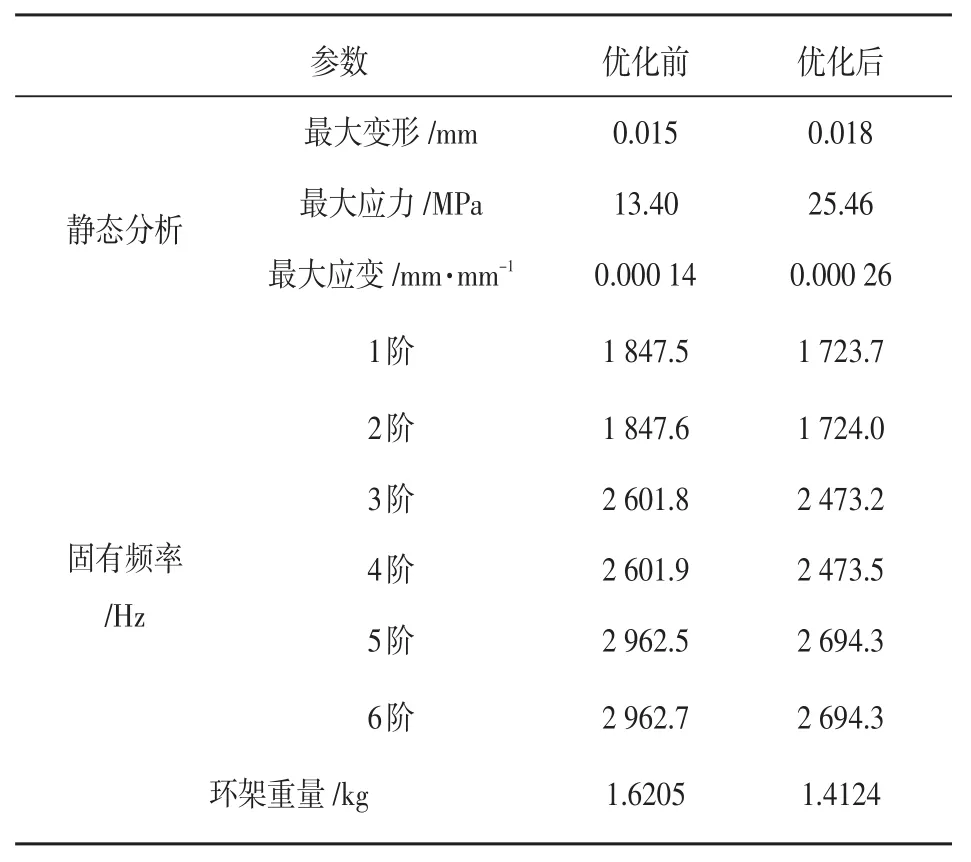

为考察优化后环架结构的静动态性能,按前述步骤再一次进行静力学分析和振动模态分析。优化前后参数对比如表3所示。

表3 优化前后参数对比Table 3 Comparison of parameters before and after optimization

对比分析优化前后环架静动态特性,可得到以下结论:

(1)从优化后的静力学分析结果可以看出,最大变形、最大应力和最大应变都比优化前有所增大,但增大量不是很大,环架依然满足设计要求。

(2)由振动模态分析得到的优化后环架前6阶固有频率都有所降低,1阶频率由1 847.5 Hz降低到1 723.7 Hz,依然远远大于飞机工作时所受160 Hz最大激振频率,不会出现共振现象。

(3)优化后的环架在满足静动态性能要求的前提下,重量从之前的1.620 5 kg减少到1.412 4 kg,下降12.84%,达到减轻重量的目的,实现节约材料、降低成本。

6 结束语

以某型惯性导航系统环架为研究对象,采用Inventor软件对环架进行三维实体造型,使用ANSYS Workbench有限元仿真软件建立环架有限元模型,对其进行静力学分析和振动模态分析。在环架静动态特性满足要求的前提下对其进行拓扑优化,得到新的环架造型,最终达到环架轻量化目标,重量较之前下降12.84%。

环架仿真分析和优化设计改变传统的产品结构设计方式,具有降低研发成本、缩短研制周期和提高工作效率等优点,对惯导环架的进一步优化具有非常重要的借鉴意义。