马蹄焰玻璃窑能耗建模分析及节能优化探讨

2018-10-09刘汉勇

李 骏,刘汉勇

(广东省绿色制造能效优化工程技术中心,广东工业大学,广东广州 510006)

0 引言

近年来,随着我国社会经济的高速发展,玻璃产量持续上涨。据报道,2016年前3个季度的玻璃产量达5.84亿重量箱,同比增长4.1%,目前我国的玻璃产量已居世界第一[1]。玻璃制品需求量的逐年增长同时也促进玻璃工业的发展。然而,在取得巨大进步的同时,玻璃工业的能耗较高、资源消耗较大、能效较低等难题成为制约其发展的重要因素。我国玻璃生产的平均单耗为7 800 kJ/kg,比国际先进水平高30%以上[2]。其中玻璃玻璃窑更是玻璃生产中耗能最大的设备,其耗能量占企业总能耗的80%以上[3]。因此,企业要想最大限度节约能源,降低生产成本,提高行业竞争力,则研究整个玻璃窑的关键能耗环节和能源消耗情况,降低玻璃窑单产能耗,以达到玻璃生产高能效、低能耗的目的,已成为当前玻璃生产重大研究课题,对促进我国玻璃企业节能技术升级具有重要意义。

目前,已有相关机构和学者开始从不同层面和角度对玻璃窑节能优化问题进行深入全面的研究,试图揭示能量流的本质规律,进而有针对性地制定节能降耗策略。如:唐福恒[4]采用高低温两段蓄热室结构对玻璃窑进行热平衡测试,发现相比常规蓄热室结构可以取得良好的节能效果,玻璃玻璃窑的单位能耗降低大约10%,同时若使低温段格子体排出的烟气温度再降低一些,单位能耗降低还有很大节能潜力;Patankar S V和Spalding D B[5]根据能量守恒所建立的三维数学模型对传热进行计算;McConnell和Goodson[6],Nelson 和 Novak[7]以 及 Cooper[8]使 用 的 建 模方法是基于物料平衡与能源守恒原理,旨在分析玻璃窑炉内的能量性能。Vishal Sardeshpande[9]等分别对玻璃窑的燃烧空间、熔化池及蓄热室建立过程模型并对整个玻璃窑的能源性能进行估算,研究结果表明基于该模型方法设计与操作下的玻璃窑炉可降低20%~30%的能耗。

清华大学郭印城等[10]对马蹄形火焰玻璃窑炉燃烧空间内的燃烧及辐射传热等过程进行数值模拟研究,模拟结果表明:当入口的进气角度在5~10℃之间时,传热效果较好;岳爱文[11]等建立玻璃液传热模型,研究表明投料池与熔化部池宽相等时,能耗升高,熔制质量反而降低;Vishal Sardeshpande等[12-13]基于质量与能量守恒建立蓄热室模型,研究表明由于烟气道堵塞因素导致的换热面积减少50%会使得蓄热室整体能耗增大7%。

1 马蹄焰玻璃窑结构工艺特性分析

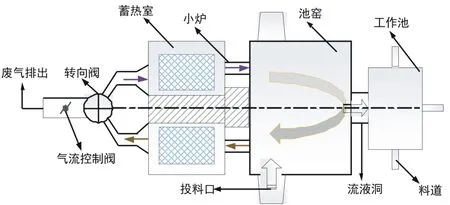

马蹄焰玻璃窑炉是较为常用的一种中小型窑炉,它具有一对蓄热室,在窑炉一端设有两个燃料喷射口,用于交替喷射火焰,火焰在炉内纵向喷射到一定长度时会折转返回,火焰走向形似马蹄状(∩),这就是马蹄焰玻璃窑的由来。马蹄焰玻璃窑平面图如图1所示。

图1 马蹄焰玻璃窑平面图

马蹄焰玻璃窑炉由小炉、投料口、池窑、蓄热室、窑坎、流液洞、供料道、格子体砖、烟道等部分组成。其中小炉、池窑和蓄热室是马蹄焰玻璃窑的三大核心部分。小炉主要是负责热源的输入,池窑又分为两个紧密联系的两部分,上部是燃料的燃烧空间,下部是玻璃熔化池。从小炉的燃烧器喷射出的火焰必须确保与玻璃熔化表面之间有最佳热传递。燃烧空间产生的烟气由闲置喷枪端的蓄热室进入,故蓄热室是余热回收能源循环再利用并预热助燃空气的重要设备。

其中马蹄焰喷火一般20~30 min一个周期,每次喷火小炉换向一次。同时蓄热室是以循环的方式操作,通过改变燃烧口的位置,从而改变烟气流量和助燃空气气流截面。一般每次喷火的变化操作是在40~60s完成的。同时燃烧工艺的周期性循环会导致熔制阶段的玻璃液形成间歇性熔融玻璃流动模式。

2 马蹄焰玻璃窑能耗模型的建立

2.1 燃烧空间能耗模型建立

本文作者基于物料守恒与热平衡分析方法并针对玻璃玻璃窑能耗特点和能流分析,提出一种玻璃玻璃窑创新性的结构划分模型分析的新颖方法,结构划分模型是把整个马蹄焰玻璃窑炉的工艺流程划分为三级结构,逐级展开分析建模,是研究玻璃窑炉能耗环节细节和各项节能技术组合的基础,也是建立整个马蹄焰玻璃窑炉能耗模型的基础。

基于质量守恒和能源守恒,在不考虑损失估计并假设由燃烧空间、熔化池、蓄热室构建的整个窑炉系统气体密封性良好和燃料完全燃烧的情况下,空气质量和燃料质量以及配合料质量的输入总和要等于玻璃液质量和烟气质量的输出总和;燃料提供的热量和预热空气的热量的输入总和要等于烟气带走的热量和玻璃反应所需热量以及玻璃液带走的热量与炉壁散发的热量的输出总和,即

式中:mfuel是单位时间输入的燃料质量,kg/s;mreg,air是单位时间输入的助燃空气质量,kg/s;mbatch是单位时间输入的配合料质量,kg/s;mglass是单位时间输出的玻璃液质量,kg/s;mflue,reg是单位时间燃烧空间流入到蓄热室烟气质量,kg/s;mflue,leak是单位时间燃烧空间溢流烟气质量,kg/s;Qfuel是单位时间燃料输入热量,J/s;Qreg,air是单位时间助燃空气输入热量,J/s;Qtotal,flue是单位时间燃烧空间产生总烟气的输出热量,J/s;Qglass,metal是单位时间玻璃液带走的显热,J/s;Qtotal,wall是单位时间窑炉墙壁散热损失,J/s;Ci,Cj均为对应物质的比热,J/(kg·℃);ti,tj是温度,℃。

因此对马蹄焰玻璃窑能源消耗模型的研究转化为对燃烧空间、熔化池、蓄热室这三大关键模块的物料平衡与能源守恒的分析探讨。

燃烧空间质量平衡主要涉及燃料和空气。以蓄热室提供给小炉的空气以及玻璃反应气体为输入流,以烟气为输出流。即

其中 moil,air表示单位时间输入的油雾化空气质量,kg/s;mcooling,air表示单位时间输入的炉子尖端冷却空气质量,kg/s;mb,air表示单位时间玻璃反应生成气体质量,kg/s;分别表示单位时间玻璃反应生成气体CO2、H2O、O2、SO2的质量,kg/s。

燃烧空间的能源平衡包括燃料燃烧反应过程、用于玻璃熔制过程的热量分配和窑炉壁面与碹顶的散热损失及高温烟气带走的热量。即

式中: Qtotal,flue是单位时间烟气带走的输出热量,J/s;Qcomb,wall是单位时间燃烧空间墙壁散热损失,J/s;Qglass是单位时间熔化池吸收热量,J/s;Qflue,reg是单位时间燃烧空间流入到蓄热室烟气热量,J/s;Qflue,leak是单位时间燃烧空间溢流烟气热量损失,J/s;C1,C2为预热助燃空气进出口比热,J/(kg·℃); t1,t2是助燃空气进出口温度,℃。

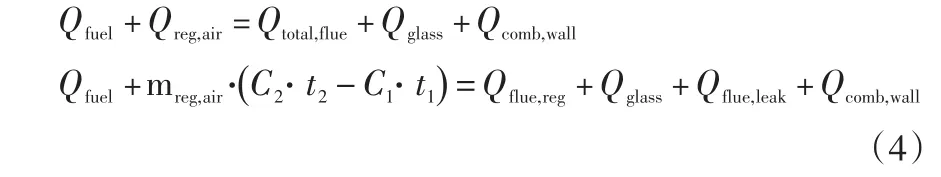

该窑炉系统被细分为3个控制体,这些控制体积都是由燃烧空间、蓄热室和玻璃熔化池构成,燃烧空间的质量平衡和能源平衡的方程都适用于图中的3个控制体积。以窑体的外表面和物料进、出窑体的界面作为体系与外界的分界面,因此三大关键模块的控制体边界具体如图2所示。

图2 三大关键模块的控制体边界示意图

2.2 熔化池能耗模型建立

熔化池的玻璃液面从燃烧空间中接收热量,也就是前面提到燃烧空间能耗模型的Q̇glass那部分,玻璃熔化池所吸收的热量用在玻璃液的显热和玻璃反应。玻璃窑池熔融玻璃的质量平衡的主要输入参数是配合料,主要输出是玻璃液,该配合料主要由原料、碎玻璃和水分组成。即

式中:mrawmaterial是单位时间输入的原料质量,kg/s;mcullet是单位时间输入的碎玻璃质量,kg/s;mwater是单位时间输入的配合料水分质量,kg/s。

通过热平衡分析可知,输入到玻璃熔化池的能量不仅有来自燃烧空间的辐射传热和对流传热,还有配合料带入的一定焓值的热量。即

式中: Qbatch是配合料带入显热,J/s;Qglass,reaction是玻璃熔融反应热,J/s; Qbatch,air是玻璃反应产生的气体带走的显热,J/s;Qglass,wall是熔化池池壁散热损失,J/s;Cbatch是入熔化池时配合料的比热,J/(kg·℃);Cglass是熔融时玻璃液的比热,J/(kg·℃);Cb,air是玻璃反应气体的比热,J/(kg·℃);tbatch、tglass、tb,air分别表示配合料温度、玻璃液温度与玻璃反应气体温度,℃。

2.3 蓄热室能耗模型建立

蓄热室两通道被分为小炉供给侧(助燃空气流侧)与小炉非燃烧侧(烟气流侧),小炉供给侧有经蓄热室预热的助燃空气流出,小炉非燃烧侧有经燃烧空间产生的高温烟气流入。即

式中: mreg,leak是单位时间蓄热室负压一侧漏入空气质量,kg/s;mreg,air,t1是单位时间进入蓄热室的助燃空气质量,kg/s;mflue,out是单位时间蓄热室烟气出口质量,kg/s;是单位时间经蓄热室预热后助燃空气出口质量,kg/s。

蓄热室的建模是基于烟气提供的热量和空气吸收的热量的质量和能量分配。以燃烧空间的高温烟气和负压一侧漏入空气带入的一定热量作为蓄热室能耗模型的能源输入,以出口废气带走的热量和蓄热室预热助燃空气的热量以及蓄热室壁的散热损失与沉积在蓄热室格子体上的炉尘的能源消耗作为能源输出。即

式中:Qair,reg,leak是单位时间蓄热室负压一侧漏入空气的热量,J/s;Qflue,out是单位时间蓄热室出口烟气带走显热,J/s;Qbrick,loss是单位时间格子体转耗热损失,J/s;Qreg,wall是单位时间蓄热室墙壁散热损失,J/s;mflue,out是单位时间蓄热室出口烟气质量,kg/s;hair,leak是漏入空气单位质量焓值,也称比焓,J/kg;hair,t2是助燃空气预热到t2℃时的比焓,J/kg;hflue,out是蓄热室出口废气比焓,J/kg。

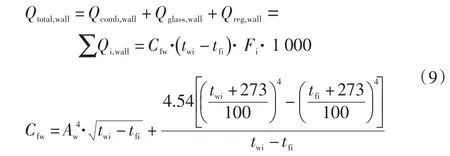

窑炉墙壁散热分为三大控制体边界,由燃烧空间碹顶和炉墙、熔化池池壁和炉墙以及蓄热室碹顶和墙壁组成。即

式中:Cfw是窑墙外壁与空气间的对流辐射传热系数,w/m2·℃;twi,tfi分别为窑壁外各截面平均表面温度及周围环境温度,℃;Aw是取决于散热面位置的热传递系数,w/m2·K5/4,对于散热面朝上的情况如碹顶 Aw=2.49,对于散热面朝下的情况如池底Aw=1.29,对于散热面垂直的情况如炉墙Aw=1.99;F是散热面积,m2。

3 案例分析

3.1 能耗模型仿真分析

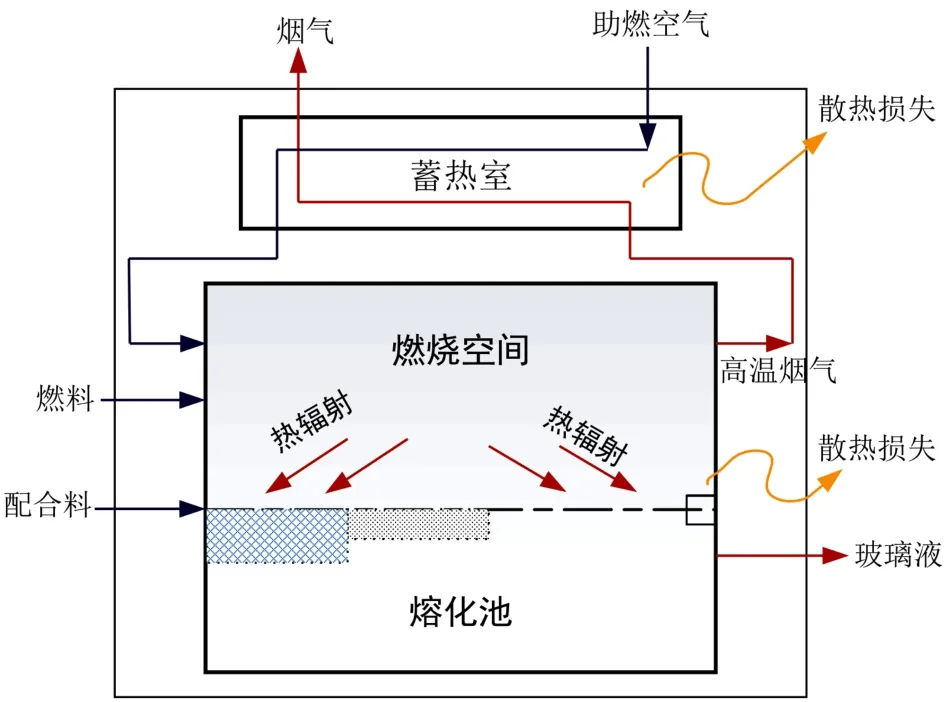

以某玻璃厂的马蹄焰玻璃窑炉为例开展实验研究,并基于物料守恒与热平衡分析方法建立出整个马蹄焰玻璃窑系统中各关键模块的能耗模型,其中燃烧空间燃烧模型与辐射传热模型可参考文献[14-15],从马蹄焰玻璃窑能耗模型中的热量信息流图中可以清晰地反映出能耗环节细节与热量收入和支出。下面根据模型输入参数可计算出马蹄焰玻璃窑各模块的能耗,马蹄焰玻璃窑能耗模型中的热量信息流如图3所示。

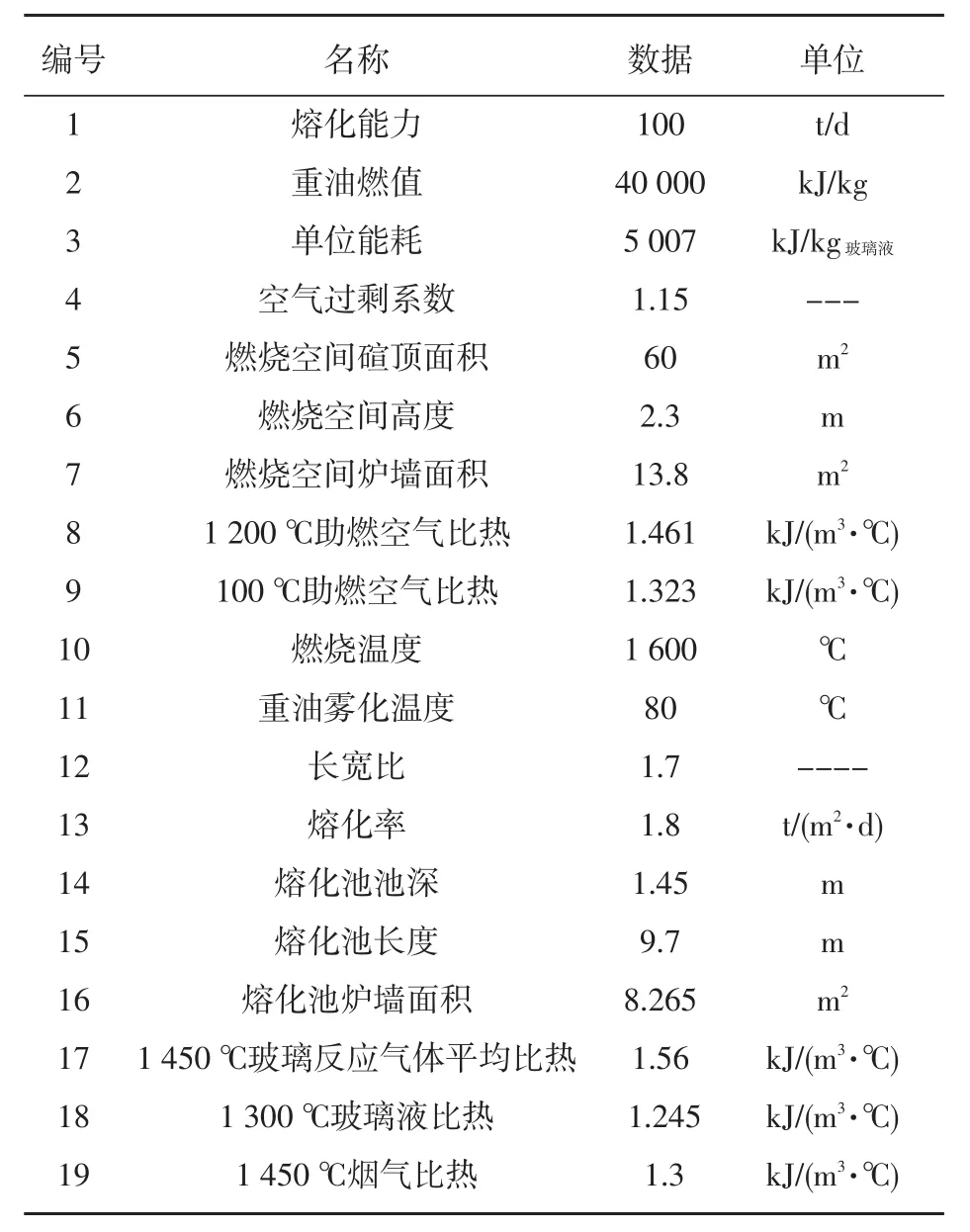

利用MATLAB(Version 7.11.0(R2010b))进行模型仿真分析,该窑炉系统涉及32个非线性方程,在MATLAB中实现一个周期内逐次代换的迭代计算过程。并用MS Excel开发一个前端可视化程序,其中能耗模型输入参数如表1所示。

图3 马蹄焰玻璃窑能耗模型中的热量信息流图

表1 能耗模型输入参数

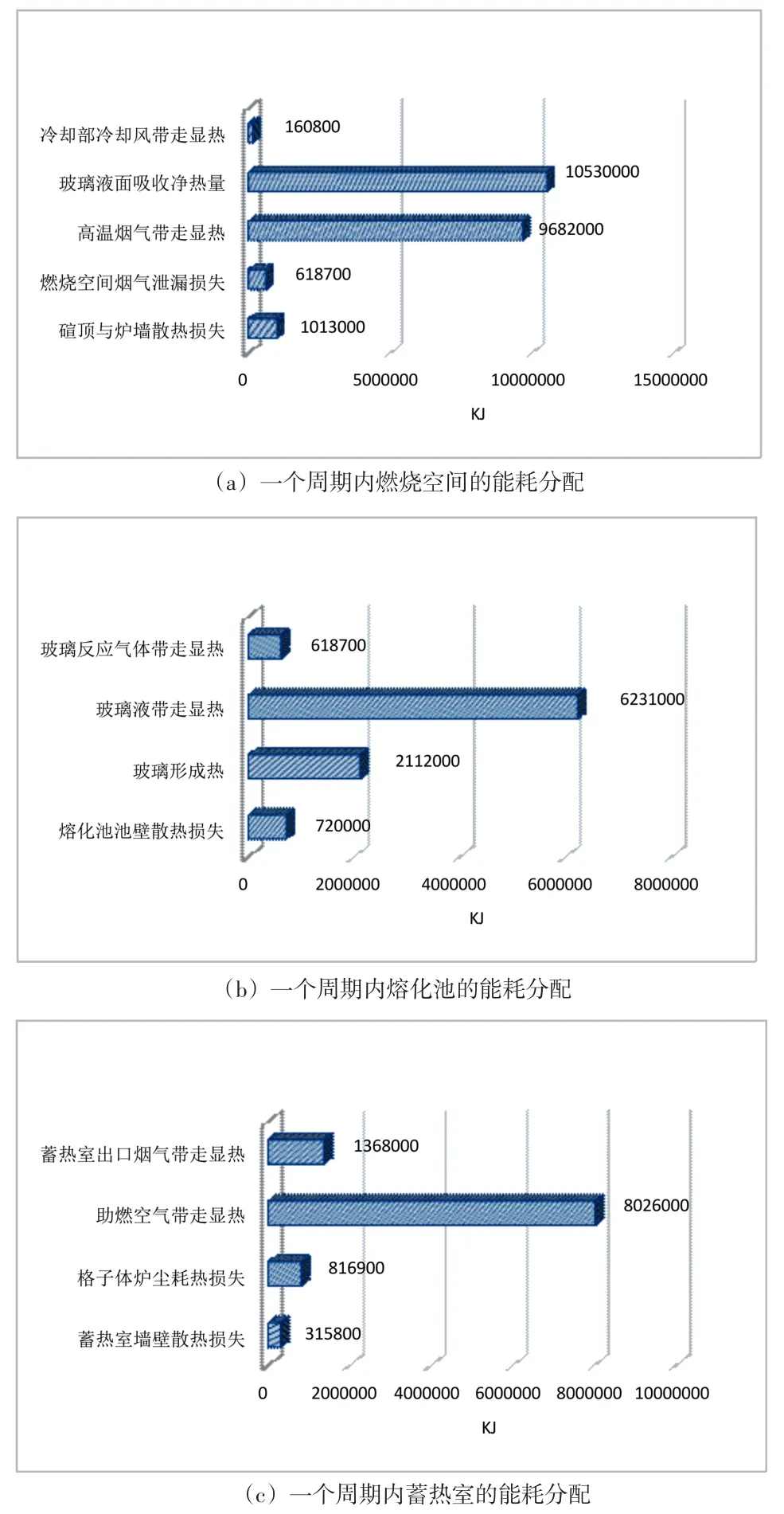

最终得出整个马蹄焰玻璃窑这三大关键模块的一个燃烧工艺周期内的能耗模型仿真结果如图4所示。通过如图4所示的仿真结果,可知燃烧空间中的高温烟气带走47.8%的热量,玻璃液面吸收的净热量只占44%,很明显该玻璃窑热效率较低;熔化池中的玻璃形成耗热损失占21.8%,可见配合料均匀程度不够导致配合料熔化消耗过多热量;蓄热室中的格子体耗热损失占7.8%,助燃空气带走显热仅占76%,可见蓄热室能耗较高,蓄热效能有待提升。

3.2 马蹄焰玻璃窑节能优化探讨

通过对整个玻璃窑能耗建模、计算及仿真分析,得到该玻璃窑玻璃液带出显热、窑体表面散热、溢流气体显热以及烟气带走的显热等各项热指标。关于该马蹄焰玻璃窑主要提出以下三项节能优化措施。

(1)增强窑体保温,减少散热损失

根据能耗建模分析与模型仿真结果可知,无论是燃烧空间碹顶还是熔化池池壁都占一定比例的散热损失。可见采用新型保温材料,加强对玻璃窑的密封保温是非常有必要的。

采用新型密封材料、保温材料和保温涂料,对玻璃窑不同部位使用不同的保温结构,能大幅度地降低窑体表面温度,从而减少窑体外表面的散热损失,提高熔化温度,减少燃料消耗,提高玻璃窑的热效率。实践表明,保温是玻璃窑节能优化的一条有效途径,能够有效的减少热损失。强化窑体保温应采取全保温的方法,即从小炉侧墙、顶暄、斜暄,到玻璃窑大暄、侧墙都应加强保温。

(2)提高蓄热室余热回收作用,降低出口烟气温度

案例分析结果表明,烟气显热损失也占了较大比例。采用高低温两段蓄热室及新型格子体砖,它比常规蓄热室玻璃熔窑的单位能耗降低大约10%是容易实现的。若使低温段格子体排出的烟气温度再降低一些,单位能耗降低还有潜力。且可单独调节每对小炉的气体量和温度,提高了空气预热温度。它与单通道相比,空气预热温度可提高50~100℃,燃耗降低8%。

格子体是蓄热室性能的核心,如果带有炉尘的大量燃烧空间烟气进入到蓄热室,将导致很多炉尘沉积在蓄热室的格子体上,这些沉积物造成堵塞,导致传热面积减少和烟气出口温度上升。从而燃烧空间的能耗也升高。因此有必要对蓄热室的格子体砖定期清洁。

图4 三大关键模块的的能耗模型仿真结果图

(3)合理控制空气过剩系数α,提高燃烧效率

为了合理地组织燃烧,必须提供适当的α。α值过小,会造成燃料的不完全燃烧,燃料的热能未得到充分利用。如果可燃气体在蓄热室内二次燃烧,又会损坏顶部格子砖,α值过大,烟气量增加,燃烧温度降低,烟气带走的热量增加,能耗增大。因此,在保证燃料完全燃烧情况下,α值越小越好。可见严格控制助燃空气与燃料的配比,使燃料充分燃烧又不致空气过量,以提高燃烧温度,减少烟气带走热量是马蹄焰玻璃窑一种非常有效的节能优化途径。

4 结论

针对马蹄焰玻璃窑能耗特点和能流分析,提出一种创新性的结构划分模型分析的新颖方法,结构划分模型是把整个马蹄焰玻璃窑炉的工艺流程划分为三级结构,逐级展开分析建模。采用物料守恒与热平衡分析建立整个玻璃窑的能耗模型,并利用MATLAB对模型结果仿真分析,研究结果表明烟气带走近50%的热量,同时窑体散热损失也是玻璃窑能耗的一大部分。可见,增强窑体保温,减少散热损失以及提高蓄热室余热回收作用,降低出口烟气温度是马蹄焰玻璃窑中节能优化的有效途径。