基于S7-300PLC高温泵试验用水加热控制系统设计

2018-10-09朱景红王汝才窦青青

朱景红,王汝才,窦青青

(山东省农业机械科学研究院,山东济南 250100)

0 引言

随着我国工业化进程的高速发展,在炼油、石油化工以及电力等行业中,高扬程高速水泵用于输送高温介质已很普遍。如炼油厂所需的用于输送聚丙烯导生液的高速水泵介质温度和扬程分别为340℃和340 m。在核电二次回路系统中,有各种各样的给水泵需要为蒸汽发生器供水,这些给水泵一般都在高温高压条件工作,其性能及运行可靠性将直接对核电能力及安全产生影响[1-3]。所以出厂前必须对该类高温高压泵进行试验。

传统水泵控制系统主要是由继电器控制线路组成,器件排列复杂,存在繁琐的二次接线,而且控制柜体积相对较大、调试检修以及可靠性低。采用PLC实现水泵测试控制大大提高设备在线故障检测能力以及系统的自动化水平,主要原因是取消了所有的中间环节和二次接线,手动按钮取消,全部集成到上位机控制面板上,人员只需在中控室即可完成所有试验操作。PLC控制相对传统的专用测量仪器与仪表的水泵微机测试系统而言,其处理速度快、精度高、抗干扰能力强以及实时控制性更好[4-5]。

本文作者采用S7-300PLC核心控制来实现高温离心泵闭式管路试验,主要控制参数有试验过程中试验用水的加热、试验中各类阀门及各检测参数(如流量、压力、液位)等。主要分析加热系统的控制情况,控制过程中采用分段比例控制思想、死区宽度理论以及均值滤波等,整个加热控制系统运行良好,保证整个闭式管路试验的顺利进行。

1 测控系统分布式网络构成

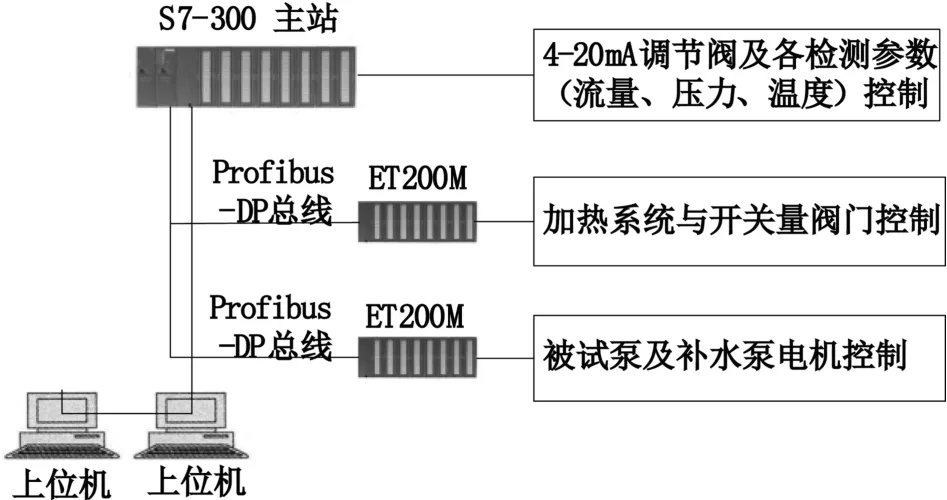

测试系统的控制参数主要有温度、开关量阀门、4~20 mA阀门以及各类4~20 mA检测信号的相关逻辑控制。采用基于S7-300PLC的分布式控制系统解决方案,一个主站两个从站,主从站结构方式为:主站部分模块控制4~20 mA调节阀以及压力、流量、温度等4~20 mA检测信号,一个从站实现对加热系统以及开关量阀门的控制,另一个从站控制被试泵电机,上位机采用易控组态软件作为监控平台,主从站之间采用Profibus-DP总线连接,上位机和PLC之间采用TCP/IP通讯协议进行通讯。上位机主要进行人机界面设置以及分析泵的性能,并输出试验曲线和试验报告等。

分布式网络结构如图1所示,主站在一个控制柜内,另外两个从站在一个控制柜内,上位机安装在中心监控室。采用ET200M结构作为网络结构中的从站,通过Profi⁃bus-DP总线建立主站CPU和ET200M从站之间的通信连接。然后根据测试系统控制回路、以及模拟量和数字量的多少,在Step7中对网络结构进行组态,并分配从站地址[6]。主站采用PS3075A(电源)模块,从站采用SITOP电源模块,中央处理单元采用313C-2DP,模拟量输入模块采用SM331,模拟量输出模块采用SM332,数字量输入模块采用SM321,数字量输出模块采用SM322。

图1 分布式网络结构组成框图

ET200M是高密度配置的模块化I/O站,是免维护的DP从站。主要由从站接口模块IM153-2、功能模块和I/O模块构成。其中IM153-2模块是信号模块、功能模块和通信处理器的I/O接口,支持在主站系统中对ET200M进行组态、参数化和编程等功能,同样也支持对其进行调试和诊断。

2 加热控制系统设计

2.1 温度控制回路组成

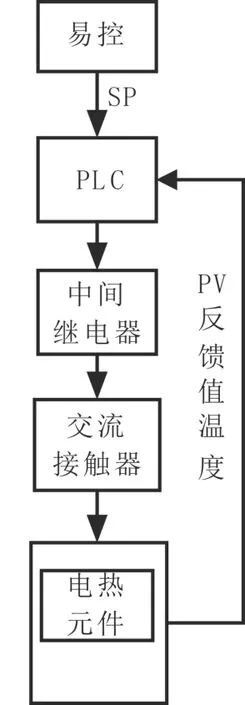

由于被试泵为高温泵,对其进行闭式管路试验,首先需要对储水罐内水加热到指定数值。该试验电加热装置从罐体底部内置3根1.2m长的加热棒。试验要求:试验时水温需达到某一设定值,该设定值可根据泵的型号由试验人员进行设定,要求温度偏差±0.5℃。所以罐体内水温控制是主要控制参数,也是整个控制系统的难点,其余参数的测量可在PLC中采用STL语言编程实现。温度采集利用PT100温度传感器,温度信号经过压力变送器后传输给PLC模拟量输入模块SM331,经过PLC分析运算后通过模拟量输出模块SM332输出,进而控制加热棒。控制过程采用了分段比例控制思想,通过在STEP7编程软件中编写程序,控制加热棒的开启。温度控制回路如图2所示,主要由易控、PLC、中间继电器、交流接触器以及电热元件组成。

图2 温度控制回路

2.2 温度传感器数据采集处理

由于罐体上只安装有一个温度传感器,受外界温度变化,罐体内水流动以及硬件自身精度等因素的影响,采集一个温度信号进行传输处理并不准确。该试验采用软件滤波方式来保证温度数值的稳定准确性。常用的软件滤波方式有限幅滤波、均值滤波、中指滤波等。本试验采用的是均值滤波的方式,程序中设定每50 ms取一个温度值并依次排列,这样顺序取10个数值,然后去掉最大值和最小值,剩余的取平均值,其中部分程序如下,该段程序采用的是结构化控制语言(SCL)编写的。之所以用该语言编写是因为SCL在数据处理方面,可以直接用公式的形式进行数据运算;此外处理一些循环类、分支选择类、条件判断类的逻辑时也很方便。

VAR_OUTPUT//Output Parameters

PIW_OUT:REAL;

END_VAR

VAR_TEMP//Temporary Variables

END_VAR

VAR//Static Variables

PIW_IN_REAL:REAL;

DATA_STORE:ARRAY[0..9]OF real;

F_COUNT:INT;

TOTAL_DATA:REAL;

END_VAR//Statement Section

TOTAL_DATA:=0.0;

PIW_IN_REAL:=PIW_IN;

FOR F_COUNT:=0 TO 8 BY 1 DO

DATA_STORE[F_COUNT]:=DATA_STORE[F_COUNT+1];

END_FOR;

DATA_STORE[9]:=PIW_IN_REAL;

FOR F_COUNT:=0 TO 9 BY 1 DO

TOTAL_DATA:=TOTAL_DATA + DATA_STORE[F_COUNT];

END_FOR;

2.3 分段比例控制的应用

如何控制3根加热棒,使其达到试验需求温度。如果采用通用控制同时开启3根加热棒,虽然初始加热速度快,但是由于每根加热棒的功率是15kW,功率比较大,何时停止加热就很难把握,过早停止温度达不到指定要求,过晚停止温度会超过设定值很多。不仅有升温的过程,同时也会有降温的过程,因为试验管路直径为DN50,所以试验运行初期,管路里面的水为凉水,凉水循环进入罐体,罐内水温必然下降,这时再如何控制加热系统是一个难题。

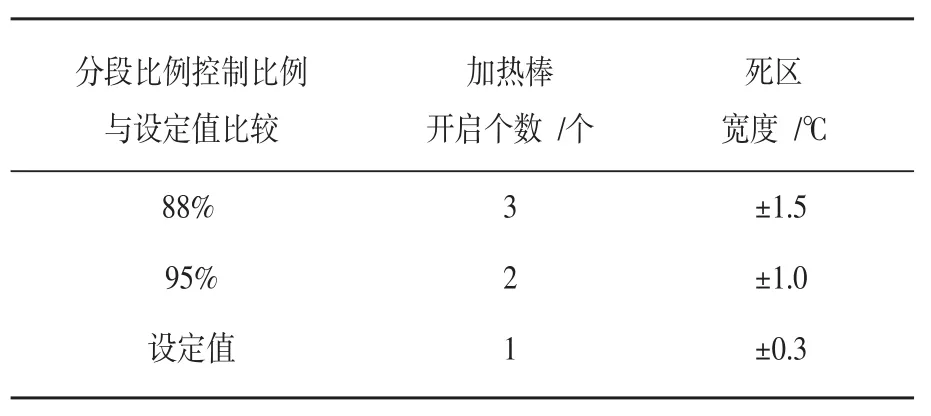

为解决上述问题,在程序编写时加入分段比例控制的思想,可以提高控制系统性能,使调节时间短且超调小[7-8]。具体控制过程如下:首先是升温过程,当罐体内水温由室温上升过程中,启动3根加热棒,当检测到罐内温度达到设定温度值88%时,关掉其中一根加热棒,当罐内温度上升到设定温度值95%时,再关掉其中一根加热棒,直到罐内温度达到设定值时,3根加热棒全部关闭。其次是降温过程,当罐内温度低于设定值时开启一根加热棒,凉水循环进入罐体内,会导致水温继续下降,当检测温度值达到设定值的95%时,开启两根加热棒,同理当罐内温度达到设定值的88%时,则3根加热棒均开启。当然整个升温降温是一个循环的过程,直到达到试验设定值,分段比例控制设定见表1所示。

控制过程中除了采用分段比例控制之外,同时也考虑到加热时间的问题。因为可能存在如下情况:当开启一根加热棒或两根加热棒加热一段时间之后,罐体内升温加速度下降,导致前后温差变化不大,迟迟达不到设定温度值,这时就需要通过控制再开启第2根或者第3根加热棒,改变当前温度升温慢的问题。

除此之外,还可能存在如下问题,在程序中均进行了控制:

(1)如果4~20 mA温度信号检测断线或者短路,加热系统会自动停止;

(2)当3根加热棒都开启的情况下,加热较长一段时间后,温度测定值前后变化很小,即整个加热系统可能出现故障,此时系统会自动停止并报警;

(3)由于所用加热棒单根功率为15 kW,启动电流较大,如果加热过程中同时开启3根加热棒会对电网造成很大冲击,为了保护各电器元件,在程序中设定3根加热棒依次顺序启动,时间间隔为5 s。另一种情况是,当罐内温度快达到设定值时,操作人员突然改变了设定值,如原设定值为100℃,此时罐内温度接近100℃,一根加热棒处于开启状态,此时操作人员突然将设定值改为200℃,那么按照分段比例控制来说,就应该开启三根加热棒,那么另外两根加热棒的开启也需要采用顺序启动的方式,这些均写入到程序当中,避免电流冲击过大。

2.4 死区宽度理论的应用

在控制系统中,某些执行机构如果频繁动作,会导致小幅振荡,造成严重的机械磨损。从控制要求来说,很多系统又允许被控量在一定范围内存在误差。带死区的控制能防止执行机构的频繁动作。即所谓的死区宽度,就是设定一个范围,使信号在这个范围内不起作用。

试验中为防止加热棒频繁开启,引用死区宽度理论,死区宽度值具体设定见表1。由于水温设定值是用户根据被试泵型号设定的,所以假如设定值为100℃,则升温过程中,当温度达到设定值88%即88℃时,设定死区宽度正偏差为+1.5℃,所以当检测温度为达到89.5℃时,则需要关掉一个加热棒;温度继续上升到设定值的95%即95℃时,设定死区宽度正偏差为+1.0℃,所以当检测温度为96℃时,再关掉一根加热棒;最后当温度达到设定值100℃时,设定死区宽度正偏差为+0.3℃,则当检测温度值为100.03℃时,加热棒全部关闭。同理降温过程死区宽度理论应用过程一样,此处不再赘余。

表1 分段比例控制及死区宽度设定表

死区宽度设置大小不同,越接近设定值时死区宽度设置越小,主要为了保证加热精度。

3 结论

针对高温闭式管路试验台,建立基于S7-300PLC的分布式控制系统,采用PLC313C-2DP主站、ET200M从站的网路结构方式,配有VB6.0开发环境开发的水泵性能测试软件,工控软件(易控)开发环境开发的测控系统软件作为工控机。主要就试验过程中加热控制系统进行了开发与应用,编程过程中引入分段比例控制思想、死区宽度理论、均值滤波以及加热元件顺序启动等关键控制思想。整个控制系统可靠性高、稳定性好而且操作简便,界面清晰,实现了整个高温泵测试系统的自动化控制。