脉冲爆轰发动机管壁传热特性的数值研究

2018-10-09倪晓冬翁春生白桥栋

倪晓冬,翁春生,白桥栋

(南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094)

脉冲爆轰发动机(pulse detonation engine,PDE)作为一种利用脉冲式爆轰波产生推力的新型推进装置,其燃烧过程接近等容燃烧,因而具有热循环效率高的特点。除此之外,由于其具有结构简单、质量轻、单位燃料消耗率低、工作范围广等特点,受到了诸多国家的关注[1-2]。目前,国内外对气液两相的爆轰问题已进行了大量的实验和数值研究工作[3-7]。这些研究一般未考虑燃烧室管壁的传热问题,对内流场的数值计算也假设管壁绝热。

近年来,随着各国对PDE研究的进一步深入,管壁的传热越来越受到重视。由于PDE工作时燃烧室内存在爆轰波的传播,因此,与传统的发动机相比,其燃烧室内部燃气的压力和温度要高得多,相应地,管壁的传热问题也更加值得关注。为此,郑龙席等通过实验及软件模拟,对多循环工作的PDE管壁的传热问题进行了研究[8];文献[9-10]利用爆轰管热平衡时内壁面吸收的热量与外壁面散失的热量之间的等量关系,进行了壁面热负荷试验[9-10]。文献[11-13]通过设计蒸发器或换热器对再生冷却技术在PDE上的应用分别进行了研究。但这些研究更多地关注于管壁传热的结果或在管壁达到热平衡后进行相关研究,并未对爆轰波传播时PDE管壁的瞬态传热过程进行细致的研究。

本文建立轴对称的气液两相流模型和圆柱管壁热传导模型,并分别对PDE燃烧室的内流场发展过程和管壁传热过程进行数值模拟;根据能量守恒定律,利用能量平衡法解决了内流场与固壁之间的耦合传热问题。在对PDE内流场分析的基础上,研究了其燃烧室管壁的传热规律。

1 理论模型

1.1 气液两相爆轰理论模型

由于气液两相PDE工作过程极其复杂,为方便研究及计算,提出如下简化假设:①气液两相的爆轰过程为轴对称无黏过程(黏性对壁面传热的影响由对流换热系数体现);②液滴群为具有连续介质特性的拟流体,各液滴之间无相互作用,且液滴大小均匀一致,始终保持为球形;③单个液滴内部温度一致,与固壁碰撞不破碎,且与固壁无热交换;④激波扫过后,液滴不破碎,在激波气流的作用下,液滴仅发生剥离,剥离蒸发后成为气体,并与空气瞬间均匀混合,反应放热。

根据假设得到如下控制方程:

(1)

式中:

式中:下标g,l分别表示气相和液相;φ,ρ,p,e分别表示体积分数、密度、压力和比内能,且φg+φl=1;v,vx,vy分别表示速度矢量、轴向速度和径向速度;Qw为单位体积中气体与管壁之间的换热量。

其中,单位总能:

(2)

(3)

剥离及蒸发导致单位体积液滴的质量变化率为[14]

(4)

(5)

单位体积中,气体对液滴的作用力:

轴向为

(6)

径向为

(7)

阻力系数Cd与雷诺数Re之间的关系[14]:

(8)

(9)

单位体积中,气体与液滴的对流换热[14]:

(10)

单位体积中,液体燃料燃烧释放的热量:

Qc=Idqf

(11)

式中:μ,T分别表示动力黏性系数和温度;n为单位体积所包含的液滴数;rl为液滴半径;λg为气体导热系数;Nu为努赛尔数;ql为液滴的蒸发潜热;qf为液体燃料的燃烧热。

1.2 燃烧室管壁传热模型

燃烧室内流场的温度是时间和空间的函数,所以燃烧室内壁的导热过程是非稳态的导热过程。PDE正常工作时,燃烧室管壁受到高温、高压和高速燃气的强烈冲击作用,导致燃烧室管壁温度急剧变化。液体燃料燃烧后产生二氧化碳和水蒸气,具有较强的辐射能力,因此,燃烧室内壁面的热传递包括对流换热和辐射换热;而考虑到外壁面暴露于大气环境,则将其处理为自然对流换热与金属表面的辐射换热问题。

为简化问题并将固壁传热与内流场进行耦合数值计算,提出基本假设:①温度场具有角度对称性,相同时刻温度只沿轴向和径向变化;②燃烧室结构为等截面的圆管结构,且忽略其他零件对传热的影响;③燃烧室管壁材料为常物性。

柱坐标系下,二维热传导的控制方程如下:

(12)

式中:rin≤y≤rout,rin为管壁内半径,rout为管壁外半径;T为管壁内某一点的温度;导温系数α=λs/(ρscp),λs,ρs,cp分别为管壁导热系数、密度和定压比热容。

2 内流场与管壁传热的数值计算

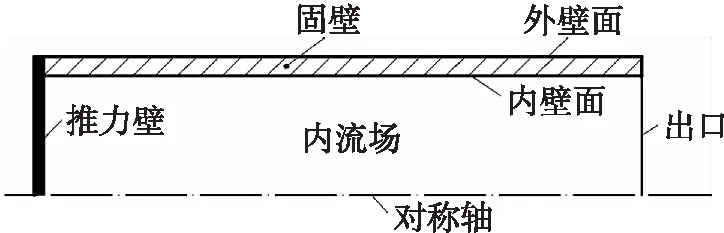

由于整个模型是轴对称的,所以计算区域只需选取其中的一半,如图1所示。

图1 物理模型

2.1 内流场的计算方法

考虑到爆轰波的传播特性,本文对内流场进行数值计算时采用CE/SE方法对其进行求解,该方法可以很好地处理强间断问题,其求解格式及源项处理可参考文献[7]。

初始条件:燃烧室内充满化学当量比为1∶1的汽油/空气混合工质;采用高温高压点火条件;燃烧室内初始压力和温度分别取为1.013×105Pa和293 K;液滴半径为100 μm。

边界条件:模型中,左边界和上边界采用固壁边界条件;右边界选用CE/SE方法非反射边界条件,下边界为轴对称边界条件。

2.2 管壁传热的计算方法

2.2.1 求解格式

利用有限差分法,对轴对称导热控制方程的非稳态项取向前差分,扩散项取中心差分,简化得到如下计算格式:

(13)

2.2.2 初始条件与边界条件

初始条件:管壁各处初始温度与环境温度一致,取293 K。

边界条件:管壁长度远大于其厚度,因此,管壁两端面(即左、右边界)均采用对称反射法处理。

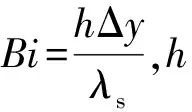

管壁的内、外壁面均属于传热问题的第三类边界,本文利用能量平衡法[15]对其进行处理,得到如下计算公式:

(14)

(15)

边界层理论提出:黏性流场分为黏性起主导作用的流体薄层(即边界层)以及边界层以外的无黏区域。通常,在进行壁面传热的数值计算时,流场中边界层的求解主要是为获得对流换热系数[16]。为简化数值计算并降低程序的复杂程度,本文在获取对流换热系数时,直接引用了文献[8]中给出的工程上广泛使用的关联式和实验关联式。受篇幅所限,本文对总对流换热系数h的求解不做详细说明,其求解过程也参见文献[8]。

2.3 燃气与管壁耦合传热问题

内流场的发展与管壁的传热之间主要是进行能量的交换。因此,本文利用能量平衡法对两部分的交界面进行处理,并依据管壁内壁面边界点对应的单元体从边界输入的热量等于与之接触的内流场壁面边界点对应的单元体向边界输出的热量,对两部分数值计算进行衔接,进而实现耦合。

2.3.1 网格划分

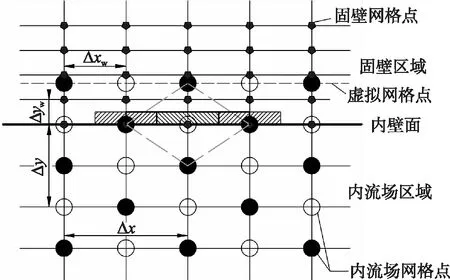

数值计算时,内流场的发展与管壁的传热同时进行,为协调计算和方便网格点对应,内流场与传热固壁两部分在轴向上选取相同的网格点数,如图2所示。由于利用CE/SE方法计算时,网格点中实心点与空心点以Δt/2时间差交替进行计算,所以计算管壁传热时,在时间维度上也应以Δt/2向前推进。对于界面上传递的能量,应依据各单元接触面积的大小按比例分配。

图2 内流场与管壁在交界面处网格点分布

2.3.2 稳定性条件

数值计算时,Δt的选取应同时满足内流场与固壁传热的稳定性条件。

内流场部分,时间步长Δt的选取应满足:

(16)

式中:c为声速;ε为小于1的数,对于弱波可以取大一些,对于强波则可以取小一些。

管壁传热部分,任一节点某一时刻的温度值受到该节点自身以及周围节点前一时刻的温度值影响。为保证数值计算的稳定性,前一时刻其自身温度的系数不能小于0。

3 计算结果及其分析

本文数值计算中爆轰燃烧室材料为低碳钢,长为1.2 m,内径为80 mm,壁厚为3 mm。

3.1 内流场参数及管壁传热过程分析

图3为PDE工作过程中爆轰燃烧室轴线上不同时刻压力、温度沿轴向的变化曲线,x=0表示推力壁所在位置。从图中可以看出,随着时间的推移,高压区域不断向前推进,峰值压力不断增加,但其增幅越来越小,峰值逐渐趋于稳定;伴随着高压区域的推进,液体燃料快速燃烧,放出大量的热,温度也从室温迅速增加到2 000 K左右。通过对比可以发现:温度峰值紧跟压力峰值,且始终处于后方位置,属于典型的爆轰燃烧过程。

图4为单次爆轰过程中不同时刻的管壁温度云图,对管壁内任意一点,Tw表示其温度,Δr则表示其与内壁面的径向距离。如图所示,与爆轰波的形成和传播过程相对应,伴随着内流场高温高压区不断向前推进,管壁的受热区域也不断向前延伸。到0.75 ms时,受热区域延伸至距推力壁0.8 m处;到1.03 ms时,受热区域已延伸至管口的位置,即爆轰波已传至管口。总体来看,单次爆轰过程中,内流场与管壁之间传热速率很快,但由于时间很短,仅为ms级,所以整个过程管壁温度上升幅度不大,且热量聚集于靠近内壁面的区域,未来得及向管壁内部传递。结果显示,以低碳钢为材质的管壁,在管口压力降至环境压力时温度增幅不大,与文献[8]相关结果基本一致。

3.2 内壁面对流换热系数分析

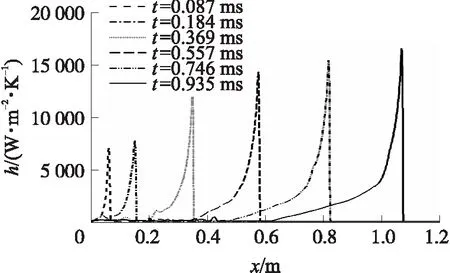

图5为爆轰波传出燃烧室管口前不同时刻总对流换热系数沿轴向的变化曲线。

图5 不同时刻总对流换热系数沿轴向的变化曲线

结合图3可知:燃烧室内任一截面处,在爆轰波扫过时,气体温度高,密度大,流速快,总对流换热系数大;在爆轰波扫过之后,气体密度和气流速度均显著下降,温度也有所降低,总对流换热系数显著下降。随着爆轰波在燃烧室内的传播与发展,燃气温度、密度以及速度大小的峰值均不断增加,总对流换热系数峰值不断增大,但增加幅度不断减小。图5中显示,在0.935 ms时,总对流换热系数峰值已超过16 500 W/(m2·K)。

图6为不同轴向位置处总对流换热系数随时间的变化曲线。由图可知:距离推力壁越远,在爆轰波扫过以后得到的总对流换热系数越大;而且除临近管口的位置(x=1.2 m代表管口位置)之外,其他任一位置处的总对流换热系数都是经历了一个先迅速上升到峰值,接着显著下降,一段时间后再次上升,随后又缓慢下降并最终趋于稳定的过程。这是因为在爆轰波扫过这些位置时,气体速度和密度增加,导致对流效应强烈;而在爆轰波扫过以后,气体速度、密度大幅下降,对流作用显著减弱;在爆轰波传出管口时,一道较强的膨胀波传入管内,在它的作用下,燃气速度增大,对流增强;随后,在膨胀波反复作用一段时间以后,燃烧室内燃气趋于稳定,气体速度缓慢下降,对流作用逐渐减弱并趋于稳定。整个过程,辐射换热对总体换热的贡献十分有限,且从爆轰波扫过开始,其随着燃气温度的降低不断减弱。

图6 不同轴向位置处总对流换热系数随时间的变化曲线

对于距离管口较近的位置,从图6可以看出,总对流换热系数在达到峰值之后,虽大幅下降但仍保持较高的数值,且在一段时间内维持稳定。这是由于距离管口较近的位置,在爆轰波扫过之后,速度虽大幅下降但仍保持在较高值时,膨胀波已传到此处的缘故。

3.3 内壁面温度变化分析

图7为不同时刻内壁面温度沿轴向的变化曲线,此时的Tw特指内壁面各点的温度。如图7(a)所示,在爆轰波的形成和传播过程中,随着时间的推移,高温高压区在温度和压力升高的同时不断向前推进,通过对流换热和辐射换热,高温燃气将热量传递给与之相接触的内壁面区域,导致这些区域温度上升,且越是靠近爆轰波,温度上升越快。这是爆轰波所在位置处燃气与固壁之间对流换热与辐射换热较强的结果。爆轰波越强,爆轰波所在位置温度上升幅度越大。爆轰波还未扫过的区域,内壁面温度仍保持为环境温度。

图7 不同时刻内壁面温度沿轴向的变化曲线

图7(b)为爆轰波传出燃烧室后不同时刻内壁面温度沿轴向的变化曲线。从图中可以看到,随着时间的推移,在燃烧室管口压力逐渐降至环境压力的过程中,内壁面温度整体稳步上升。

爆轰波由燃烧室管口离开燃烧室时,截面突然扩大,导致爆轰波离开的同时也产生了膨胀波,膨胀波由燃烧室尾部管口传入燃烧室内部,经过的区域燃气速度加快,对流换热增强,传热量加大,温度快速升高。而且之前由于速度低而聚集在燃烧室内部的高温气体,此时在膨胀波的传播作用下,快速由内部流向管外。在这个阶段,越是靠近管口的区域受快速流动的高温气体作用时间越长,得到的热量越多,温度越高。所以从轴向来看,单次爆轰过程中除点火区域外燃烧室内壁面的温度从前到后逐渐升高。

3.4 管壁温度径向分布分析

单次爆轰过程中,越是靠近管口的区域,受到高温气体较强对流换热作用的时间越长,吸收的热量越多,相应地,从径向来看,热量传递的区域越深。如图4所示,管壁温度升高的区域从前到后厚度逐渐增加。

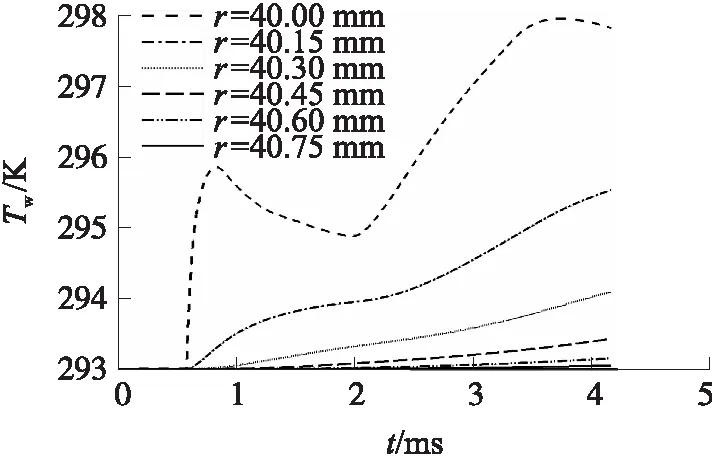

图8为距推力壁0.6 m处不同径向位置管壁温度随时间的变化曲线。由图8可知,内壁面节点温度经历一个“先上升后下降,再上升后平缓下降”的过程,这是由于内壁面同时受到对流、辐射以及导热的作用,在爆轰波和由爆轰波传出管口时产生的膨胀波在管内传播时,对流换热与辐射换热的总和与固壁导热之间主导作用交替变化。若前者作用强于后者,吸热多于散热,内壁面节点温度上升;反之,吸热少于散热,内壁面节点温度下降。对于固壁内部距离内壁面相对较远的节点,温度则经历一个稳定上升的过程,且距离越远上升越平缓。这是因为这些节点处只存在导热,整个过程吸热多于散热,且随着与内壁面距离的增加,温度梯度下降,导热作用逐渐减弱。

图8 不同径向位置温度随时间的变化曲线(x=0.6 m)

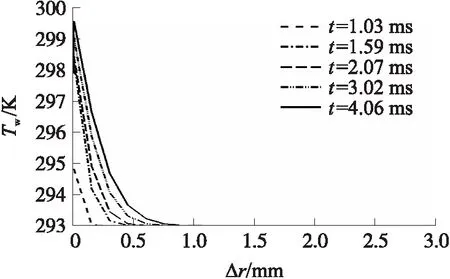

图9为距管口0.05 m处不同时刻管壁温度沿径向的变化曲线,其中,Δr=0代表内壁面,Δr=3 mm代表外壁面。从图9中可以看出,单次爆轰过程时间很短,由燃气传递给燃烧室管壁的热量很有限且来不及扩散,这导致在径向上热量传递的最大厚度约为1 mm,且只有靠近内壁面的区域径向上存在较大的温度梯度,而靠近外壁面的区域温度几乎没有变化。

图9 不同时刻温度沿径向的变化曲线(x=1.15 m)

4 结论

本文利用能量平衡法,依据管壁从内壁面边界输入的热量等于与之接触的内流场区域向固壁边界输出的热量的关系,对PDE内流场与固壁之间的耦合传热进行了数值模拟,得到如下结论:

①爆轰波传至管内某一位置时,对流效应占主导地位,爆轰波扫过该位置后,对流效应明显减弱。爆轰波传至管口,形成的膨胀波回传到该位置处时会加强对流效应。经过一段时间后,内流场趋于稳定,对流效应也基本稳定。因此,管内大多数位置处,对流换热系数呈现先增加后减小,再增加后缓慢减小并最终趋于稳定的变化规律。

②爆轰波传播过程中,其所在区域温度高达2 000 K,但由于单次爆轰过程时间短,该过程中燃气传给管壁的热量很有限,管壁温度上升幅度不大。

③管口压力恢复为大气压力时,从PDE头部到尾部,燃烧室管壁温度逐渐升高,热量传递区域厚度逐渐增大。