累托石与白泥在不烧高铝砖中的结合性对比研究

2018-10-08顾华志张美杰罗志安

曹 新,顾华志,黄 奥,张美杰,罗志安

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

高铝砖是常见的硅酸铝质耐火制品,多采用高温烧成方式进行生产,生产过程中存在能耗高、窑炉配套设施多以及粉尘、废气污染大等问题。而使用磷酸或磷酸铝等为结合剂以不烧方式生产高铝砖虽然有效解决了上述问题,但此类酸性结合剂易与氧化铁等杂质或碱性物料发生反应,导致自身快速凝结从而造成不烧制品因干燥而开裂,所以磷酸盐结合制品需长时间困料,待反应充分后成型,有时甚至需要二次添加结合剂再经搅拌成型,进一步增加了生产流程繁琐程度。累托石是一种具有规则层间结构的软质黏土,可用作不烧高铝砖结合剂。它由二八面体云母层和二八面体蒙脱石层交替堆垛组成,其层间结构可分离为类云母和类蒙脱石的纳米微粒[1]。鹿海军等[2]在分别以机械搅拌、高速均质搅拌及球磨分散的方法制备环氧树脂/黏土纳米复合材料时发现,剪切摩擦作用较强的球磨法可使黏土的内外片层都充分解离,这种解离的黏土片层能有效提升纳米复合材料的力学性能。有鉴于此,本文借助X射线衍射仪(XRD)、旋转流变仪、激光粒度仪及扫描电镜(SEM)等研究了球磨方式对累托石性能的影响,并与白泥相应性能进行比较,对比分析了累托石及白泥分别作为结合剂制备不烧高铝砖时的结合机理。

1 试验原料及方法

1.1 原料

主要原料有高铝矾土熟料(由粒度为3~1、1~0.1 mm的骨料及粒度不大于 0.074 mm的细粉按质量比45∶15∶40级配)、累托石(粒度不大于 0.074 mm)、白泥(粒度不大于0.074 mm),原料化学组成及烧失量如表1所示。

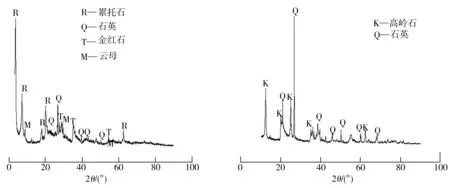

对累托石和白泥原料进行X射线衍射分析的结果如图1所示。从图1中可见,累托石的主要物相为累托石,杂质相为石英、金红石、云母等,白泥主要物相为高岭石和石英。

表1 原料的化学组成及烧失量(wB/%)

(a) 累托石 (b) 白泥

图1原料的XRD谱图

Fig.1XRDpatternsofrawmaterials

1.2 试样制备

取一定量的累托石或白泥与高铝矾土熟料细粉置于振动球磨机中,球磨2 h后制得累托石或白泥与高铝矾土熟料的预混细粉;再取若干累托石或白泥,借助高能球磨机采用湿法或干法球磨2 h后添加不同水量以制得具有不同固含量的累托石或白泥泥浆结合剂。

以累托石或白泥泥浆为结合剂,制备不烧高铝砖样品的主要工序为:首先将高铝矾土粗、细骨料一起加入湿碾机中混碾1~2 min,随后加入累托石或白泥泥浆结合剂继续混碾2~3 min,最后加入累托石或白泥与高铝矾土熟料的预混细粉再混碾3~5 min制得泥料。将泥料压制成直径与高均为50 mm的圆柱状不烧高铝砖试样,成型压力为150 MPa。试样在室温条件下静置24 h,随后于110 ℃烘箱中干燥24 h,之后取部分烘干试样置于加热炉中在750 ℃条件下保温3 h后冷却至室温。

1.3 测试与表征

采用MCR301型旋转流变仪对黏土泥浆进行黏度测试;使用Mastersizer 2000型激光粒度仪测试黏土的粒度;借助Philips X’Pert Pro型 X射线衍射仪对黏土的物相结构进行表征;利用FEI Nova Nano SEM400型扫描电镜观察样品的微观组织形貌。

累托石或白泥结合不烧高铝砖的物理性能测试项目如下:按照GB/T 5072—2008测定试样常温耐压强度;按照GB/T 5988—2007测定试样的线变化率;按照GB/T 2997—2015测定试样的气孔率、吸水率及体积密度。

2 结果与分析

2.1 黏土性能表征

2.1.1 固含量对黏土泥浆流变性的影响

未经球磨处理、具有不同固含量的累托石和白泥泥浆黏度测试结果如图2所示。由图2可见,累托石和白泥泥浆均随剪切力的增加表现为剪切变稀,并且黏土泥浆固含量对其本身黏度影响较大:在低剪切速率下,累托石泥浆黏度随其固含量增加而不断增加,尤其当固含量为35%时,泥浆起始黏度达到1630Pa·s。白泥泥浆的黏度虽然也随其固含量的增加而增加,但远低于累托石泥浆相应值,固含量为35%的白泥泥浆起始黏度只有26 Pa·s;在高剪切速率下,由于黏土胶体网络结构被破坏,内部分子发生取向重排,流动阻力大幅减小,此时累托石和白泥泥浆的黏度均急剧下降。

(a)累托石 (b)白泥

图2不同固含量条件下累托石和白泥泥浆的黏度

Fig.2Viscosityofrectoriteandwhitemudwithdifferentsolidcontents

2.1.2 球磨方式对黏土性能及组织结构的影响

(1)粒度

图3为不同球磨工艺条件下样品颗粒的粒径分布图。由图3可见,未经球磨的累托石颗粒粒径较大,平均粒径D50为5.809 μm,经干法和湿法球磨后该值分别减小至4.749 μm和5.548 μm,相应的频率密度分布曲线也向小粒径方向移动。而未经球磨的白泥平均粒径D50为2.479 μm,明显小于累托石相应值,其频率密度分布曲线在粒径10~100 μm处出现的“鼓包”表明此时白泥颗粒发生了团聚。经湿磨后的白泥平均粒径D50减小至1.619 μm,且其颗粒团聚现象几乎消失,但经干磨后的白泥颗粒团聚现象相比其未经球磨时更加严重,平均粒径D50增至3.630 μm。Suraj G等[3]在对黏土进行球磨微粉化的过程中发现,相比湿磨,干磨对高岭土结构破坏更严重,细化效果更好。这是因为在湿磨过程中,由于液体缓冲减弱了机械力作用,层状黏土沿解理面剪切分裂,而干磨则是造成整个黏土颗粒破裂,使得颗粒表面积增大,离子交换位置增加,因此干磨对累托石颗粒的细化作用强于湿磨,经干磨后其颗粒平均粒径更小。而白泥颗粒初始粒径小、比表面能大、反应活性高,经干磨后易发生团聚,造成其平均粒径不降反增。

(a) 累托石 (b) 白泥

图3样品颗粒的粒径分布

Fig.3Particlesizedistributionofsamples

(2)流变性

经不同球磨处理、固含量均为35%的累托石及白泥泥浆样品的黏度测试结果如图4所示。由图4可见,经湿磨或干磨后的累托石泥浆起始黏度值分别达到了11800、12300 Pa·s,均远高于其未经球磨时的相应值,且前两者对应的黏度变化曲线几乎重合;经湿磨后的白泥泥浆起始黏度值为3210 Pa·s,相比其未经球磨时的相应值大幅增加,但仍然远低于累托石泥浆的相应值。而经干磨处理的白泥泥浆,其黏度值甚至低于其未

(a) 累托石 (b) 白泥

图4样品的黏度

Fig.4Viscosityofsamples

经球磨时的相应值。在球磨过程中,黏土颗粒被磨球不断撞击、剪切、摩擦和挤压,以至于自身发生破碎和变形,导致颗粒细化、比表面能增加并产生晶格缺陷,这种高能量的黏土颗粒数量多、粒径小,遇水后将消耗一部分能量吸附水分子,形成胶体双电层,进行微观结构重组[4],使得泥浆黏度增加。至于白泥经干磨后制得的泥浆黏度值反而小于其未经球磨处理时的相应值,可能是由于白泥本身粒径较小,经干磨后其颗粒进一步细化,导致表面活化能增高,易形成团聚体从而造成泥浆黏度降低。

(3)显微结构与形貌

图5为不同球磨处理条件下的累托石和白泥样品XRD谱图。由图5(a)可见,在2θ为3.55°附近出现的特征峰对应累托石的(001)晶面,未经球磨时,相应晶面间距为2.48 nm;经湿磨处理后,累托石特征峰宽化,衍射强度降低,其(001)晶面间距增加至2.51 nm;经干磨处理后,同样伴随着累托石特征峰的宽化和衍射强度的降低,但其(001)晶面间距仍为2.48 nm。从图5(b)中可见,在2θ为12.33°处附近出现的特征峰对应白泥中主要物相高岭石的(001)晶面,未经球磨时,相应晶面间距为0.717 nm;经湿磨处理后,高岭石特征衍射峰强度降低,其(001)晶面间距变为0.719 nm;经干磨处理后,高岭石(001)晶面间距仍为0.717 nm。在湿磨过程中,液体介质的存在削弱了机械力对黏土的作用,因此湿磨相比干磨对黏土结构的破坏程度更小,但有利于增加其晶面间距。此外,高岭石的层间距小,层间由氢键联结,相比累托石层间由分子间作用力联结,前者结合力更强,球磨难以破坏其层状结构,故层状高岭石不易剥离,但易破裂。

(a) 累托石 (b) 白泥

图5样品的XRD谱图

Fig.5XRDpatternsofsamples

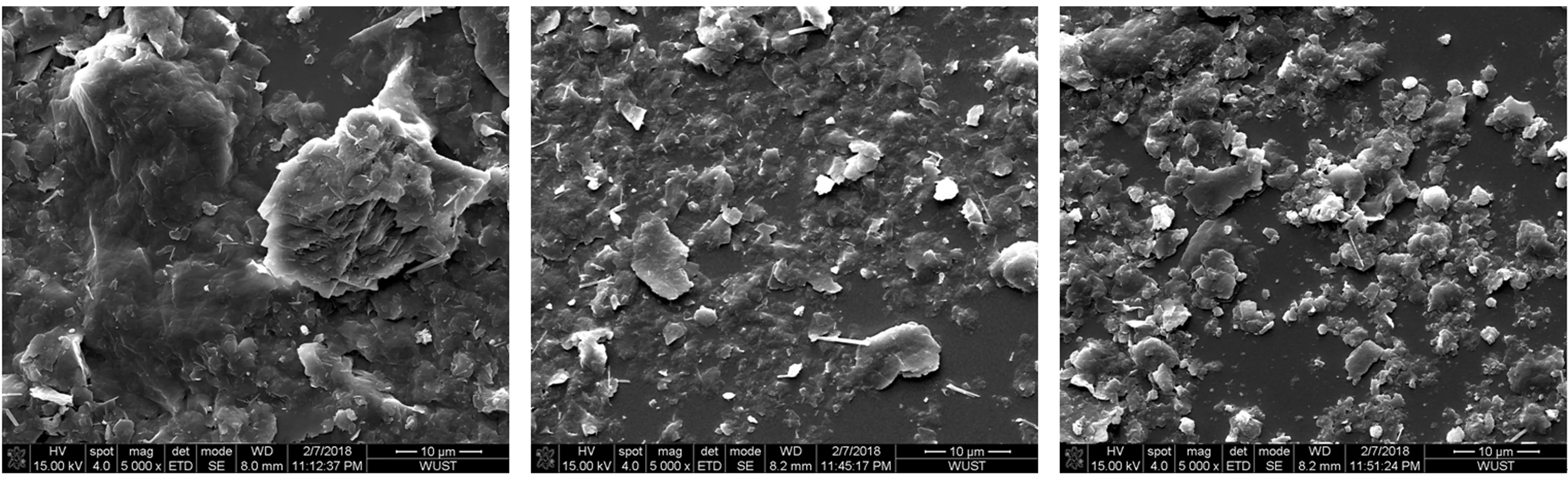

不同球磨处理条件下样品的SEM照片如图6所示。由图6 (a)可见,累托石由呈无序分布的片层堆叠而成,片层边缘形状各异且弯曲卷翘、相互咬合;经湿磨后累托石片变薄、变碎且分散性增强(图6(b));经干磨后累托石片更加细碎,多层小薄片聚集体数量也明显增多(图6(c))。从图6(d)可以看出,白泥粒径远小于累托石粒径,其片体大多堆聚在一起,形成无序的开放式絮凝结构,具有较大的孔隙比,一旦受到扰动,其结构将变得很不稳定;白泥经湿磨后表现为其中较大颗粒细化、小颗粒更加分散且数量增多,仍呈孔隙较多的絮凝结构((图6(e));经干磨后的白泥絮凝结构遭破坏,白泥颗粒更加细碎,小颗粒数量更多,小团聚体数量也有所增加(图6(f))。

(a) 累托石-未球磨 (b) 累托石-湿法球磨 (c) 累托石-干法球磨

(d) 白泥-未球磨 (e) 白泥-湿法球磨 (f) 白泥-干法球磨

图6样品的SEM图片

Fig.6SEMimagesofsamples

2.2 不烧高铝砖的性能

黏度测试结果表明,固含量为35%的黏土泥浆黏度最佳。以不同球磨处理条件下固含量均为35%的累托石或白泥泥浆为结合剂,制备不烧高铝砖试验样品的配方如表2所示。该样品在不同试验条件下的物理性能测试结果分别列于表3及表4。

由表3及表4可见,在相同试验条件下,累托石结合不烧高铝砖的常温耐压强度均高于白泥结合不烧高铝砖的相应值。在110 ℃干燥24 h后,未经球磨处理的累托石结合不烧高铝砖的常温耐压强度为20.9 MPa,而累托石经过干磨或湿磨处理后,所制不烧高铝砖的相应值分别提高至31.1、35.0 MPa;烘干样品再于750 ℃保温3 h后,经湿磨处理的累托石结合不烧高铝砖常温耐压强度达到92.5 MPa,远远高于累托石未球磨或经干磨处理后所制不烧高铝砖的相应值(54.5、58.9 MPa)。性能测试结果表明,在制备不烧高铝砖过程中,累托石比白泥的结合效果更好,并且湿法球磨处理能进一步提升累托石的结合能力。

表2 不烧高铝砖配方(wB/%)

表3 不烧高铝砖在110 ℃干燥24 h后的物理性能

表4 不烧高铝砖在750 ℃保温3 h后的物理性能

2.3 累托石、白泥在不烧高铝砖中的结合机理

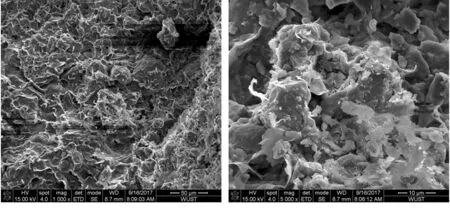

经湿磨处理的累托石或白泥结合不烧高铝砖样品经110 ℃干燥24 h后的断口形貌如图7所示。由图7(a)、7(b)可见,微米级的累托石薄片具有不规则的形状,易于折叠、弯曲,可填充于高铝矾土颗粒间将矾土颗粒紧密包裹,在矾土与累托石、累托石与累托石之间形成机械锁合。当受到外力作用时,处于矾土颗粒间的累托石借助这种包裹以及互相穿插的咬合结构,可以有效吸收断裂能并缓解应力集中,从而抵抗外力对试样的破坏[5]。从图7(c)、7(d)可以看出,白泥粒径远小于累托石片体,其偏六方形状不能形成相互交叉的咬合结构,故而联结薄弱。其断口处存在明显的颗粒脱出,这表明白泥片层受到外力作用时易发生滑移以至于颗粒脱出,由此产生裂纹从而降低样品力学性能。

(a) 累托石-低倍 (b) 累托石-高倍

(c) 白泥-低倍 (d) 白泥-高倍

图7试样的断口形貌

Fig.7Fracturemorphologyofsamples

3 结论

(1)在110 ℃干燥24 h以及后续增加750 ℃保温3 h的热处理条件下,累托石结合不烧高铝砖的常温耐压强度均高于白泥结合不烧高铝砖的相应值。

(2)相比白泥,累托石的粒径大、黏度高、泥浆稳定性好,经湿法或干法球磨后,累托石粒径减小,原始结构遭到破坏,泥浆的分散性和稳定性进一步改善。此外,累托石具有不规则褶曲形貌的微米级片状结构,填充于高铝钒土颗粒之间可紧密包裹矾土颗粒,在矾土与累托石、累托石与累托石之间形成机械锁合,有效增加了不烧高铝砖的结合强度。