基于SVR的高压涡轮一级转叶裂纹发展规律

2018-10-08曹惠玲王晓兵

曹惠玲,王晓兵

(中国民航大学航空工程学院,天津 300300)

高压涡轮作为航空发动机最重要的热部件之一,承受着极其恶劣的循环热载荷和复杂的机械载荷,因此高压涡轮成为了发动机故障率最高的零部件之一。近年来,随着国内雾霾天气的加剧,高压涡轮转子叶片(以下简称“转叶”)的损伤也日趋严重,尤其以烧蚀、裂纹损伤为代表的失效模式最为突出,给航空发动机的正常运行和维护带来了很大困扰。目前国内航空公司对于高压涡轮转叶的损伤监控多以孔探检查为主,一是对于高压涡轮转叶损伤尺寸的测量较少(双物镜孔探仪的出现使这种情况得到了一定程度的改善);二是对于孔探检查时发现损伤较为严重的高压涡轮转叶,工程师以飞机维修手册为指导,并结合实际工作经验判断发动机是否需要下发。出于安全考虑,发动机往往被提前下发,这样势必会增加航空公司的运营成本。因此,有必要在获取发动机高压涡轮转叶裂纹损伤数据的基础上,对裂纹损伤发展规律和相关影响因素进行深入研究。

对于发动机的高压涡轮叶片损伤,国内外进行了大量的相关研究,Naeem等[1-2]研究了外界温度变化及发动机性能衰退对军用发动机高压涡轮叶片蠕变寿命和低周疲劳寿命的影响;孙见忠等[3]、李本威等[4]在发动机性能仿真的基础上建立了涡轮叶片蠕变寿命分析模型,并研究了使用条件对涡轮叶片蠕变寿命的影响;夏毅锐等[5]根据某型发动机飞行参数记录仪统计分析了叶片的实际载荷谱、高压涡轮转速与排气温度时间的相关矩阵,根据温度场和应力场的有限元计算结果,对高压涡轮二级转叶的使用寿命进行了研究;孙见忠等[6]利用发动机 QAR(quick access recorder)数据和少量失效样本,借助寿命损耗模型对涡轮叶片剩余寿命进行了评估;陈立杰等[7]建立了某型发动机低压涡轮工作叶片全尺寸有限元模型,在弹塑性有限元分析的基础上对叶片进行了高温低循环疲劳寿命预测;雷达[8]针对核心机损伤发展带有随机性的特点,采用幂律退化轨道模型建立了基于孔探数据的核心机损伤增长模型,并对发动机拆发时间进行了预测。

以上研究成果对高压涡轮叶片的表面温度和应力分布进行了研究,并在此基础上分析了不同因素对高压涡轮叶片使用寿命的影响。但针对高压涡轮叶片裂纹损伤的研究较少,缺乏对裂纹损伤发展规律及趋势的深入研究。在此利用支持向量回归机对GE90-115B发动机高压涡轮一级转叶10~12孔区域的裂纹损伤进行深入研究,并就各相关因素对裂纹损伤发展的影响做定性和定量分析。

1 高压涡轮转叶失效模式及原因

高压涡轮的失效模式包括烧蚀和裂纹、腐蚀、涂层脱落、封严损伤、叶片伸长超限等。但高压涡轮转叶的具体失效模式主要有涂层脱落、烧蚀和裂纹[9]。通过对某航空公司执管的GE90-115B发动机研究发现,高压涡轮转叶失效过程可分为:热障涂层脱落—基体氧化变色—基体烧蚀—出现裂纹—叶片断裂5个阶段。

1.1 热障涂层脱落

高压涡轮转叶在烧蚀和裂纹产生之前多表现为热障涂层(TBC,thermal barrier coatings)脱落。国内空气污染较为严重的地区,空气中含有大量的钙化物、镁化物、铝化物及硅化物(CMAS,calcium,magnesium,aluminum,silicon),这些物质在高温条件下会融于热障涂层,并降低涂层应变容限,加速涂层相变失稳和烧结,从而导致TBC过早脱落。此外,叶片基体材料外表面覆盖一层粘合层(BC,bond coat),高温侵蚀也会导致粘合层硬化致使TBC过早脱落[9-11]。高压涡轮转叶的热障涂层脱落和氧化变色如图1和图2所示。

图1 热障涂层脱落Fig.1 TBC shedding

图2 氧化变色Fig.2 Oxidation

1.2 烧蚀与裂纹

高压涡轮转叶的烧蚀和裂纹都是在热障涂层脱落之后发生,热障涂层脱落导致有热障涂层和无热障涂层的区域表面温度分布不均匀,无热障涂层区金属表面极易出现过热、过烧甚至熔化,致使基体材料表面氧化变色和烧蚀。在这些高温区域,由于叶片材料和沉积物的热膨胀系数不同,从而使冷却孔附近产生较大的热应力,长期下去将导致叶片产生裂纹。另外发动机工作温度反复变化所产生的交变热应力超过材料的热疲劳极限时,也会使叶片产生裂纹[9-10]。高压涡轮转叶的烧蚀和裂纹如图3和图4所示。

图3 烧蚀Fig.3 Erosion

图4 裂纹Fig.4 Crack

GE90-115B发动机高压涡轮转叶烧蚀和裂纹多集中在叶片前缘和叶盆区域,分析原因:从叶片设计构型来看,叶片前缘靠近叶根的部位有挡板结构,挡板下部极易造成杂质沉积并堵塞冷却通道,引起该部位的局部过热、过烧现象;从涡轮叶片温度场来看,在靠近叶片冲击前缘的地方温度都会相对高一点,而在叶片尾缘部分则相对低一点,又由于叶片内部换热通道中的温度分布为前缘和尾缘处低一点,中间高一点[12];此外,冷却通道堵塞会造成冷却气流不足,难以改变叶片表面的气流特性,影响叶片的气膜冷却效果。以上原因都会引起叶片前缘和叶盆区域出现过热、过烧现象,加剧叶片前缘烧蚀和裂纹的产生。

2 裂纹长度数据的获取

长期以来受孔探设备实际功能的影响,涡轮转叶损伤尺寸只能凭经验估算。近年来,随着三维立体双物镜测量(3D测量)技术在孔探仪上的应用,已经可实现发动机内部零部件损伤尺寸(包括裂纹长度、烧蚀面积、凹痕深度等)的精确测量。实际工作中,双物镜孔探仪只针对发动机内部少数损伤较为严重的部位进行精确测量,以供工程师参考,针对高压涡轮一级转子叶片同一部位且持续跟踪的裂纹损伤数据极少。在掌握双物镜孔探仪测量长度原理的基础上,可利用孔探检查的二维图像,结合ImageJ软件的测量功能来完成涡轮转叶裂纹损伤数据的扩充。

2.1 ImageJ尺寸测量原理

ImageJ是由美国国家卫生研究院开发的图像处理软件,最初应用于医学领域,后因其强大的功能及操作简便等优点被广泛推广至生物、机械、航空等领域。除了基本的图像操作外,ImageJ还能对图片进行区域和像素统计、间距和角度计算等。ImageJ软件测量裂纹损伤长度的基本原理是通过图片的像素统计数目及像素的实际尺寸进行换算。因此,利用ImageJ的像素统计功能实测裂纹损伤长度时,只需设定合理的标尺。设L1为标尺实际尺寸,L2为待测尺寸,D1为标尺尺寸像素数目,D2为待侧尺寸像素数目。其中,L1标尺实际尺寸可由实物测得,D1、D2可由软件像素统计功能得到,则L2待测裂纹长度可表示为

2.2 ImageJ尺寸测量方法

所测样例为GE90-115B发动机高压涡轮一级转子叶片裂纹损伤长度,由孔探检查结果可知,该涡轮叶片第11~12排冷却孔之间有一条径向裂纹,且伴有大面积烧蚀,孔探检查结果如图5所示。

图5 孔探检查Fig.5 Borescope inspection

利用ImageJ软件测量裂纹长度的参数设置:

1)Known distance为标尺实际尺寸,该值根据涡轮叶片实际参数设定(涡轮叶片尺寸关键部位参数已通过实物测得);

2)Distance in pixels为标尺尺寸像素数目,该参数由软件自动测得;

3)Pixel aspect ratio为图片的宽高比,未对图片做缩放处理时,其为固定值1。

通过ImageJ软件5次实际测量得到的裂纹损伤长度分别为:15.44 mm、15.58 mm、15.31 mm、15.25 mm和15.17 mm,取5次测量结果的平均值作为该裂纹损伤长度的实际值,即L2=15.35 mm。与双物镜孔探仪实际测量结果L2=15.54 mm相比,误差可接受。该裂纹长度的双物镜孔探仪测量结果如图6所示。

图6 双物镜孔探仪测量结果Fig.6 Borescope measurement result

ImageJ仅适用于高压涡轮转叶裂纹长度和烧蚀面积的测量,无法实现深度等类损伤尺寸的测量,且存在叶形修正误差,考虑到GE90-115B发动机高压涡轮一级转叶10~12孔区域叶形较为平直,该误差可以不予考虑。

3 裂纹长度预测模型的建立

高压涡轮转叶裂纹损伤的影响因素众多,且极其复杂,以飞行任务较为一致的相同机型为数据来源,尽可能控制其它影响因素的统一,并着重研究了飞行循环(CSN,cycle since new)、空气质量指数(AQI)及发动机排气温度(EGT,exhaust gas temperature)和低压转子转速N1对裂纹损伤发展的影响。最终所建模型数据样本来自32台GE90-115B发动机一级转叶10~12孔区域,受航空公司实际孔探图片数量的限制,共得到裂纹长度数据88组。

对于飞行循环,利用飞机实际运营的历史数据计算得到裂纹不同发展长度所对应的飞行循环数作为表征。对于空气质量指数,以中国环境保护部记录的飞机运营过程中当地(飞机处于巡航段时途径城市的空气质量指数不予考虑)的PM2.5或PM10为准,并计算得到裂纹不同发展长度所对应的近一年空气质量指数作为表征。为体现发动机性能衰退对裂纹损伤长度发展的影响,性能参数均选取不同月份10个航班数据的平均值(受实际QAR数据量的限制,个别数据不够10个航班)。在研究CSN、AQI、EGT和N1等因素对裂纹损伤发展的影响时,通过数据筛选及数据修正等处理方法,对其中某些因素的影响进行了一定程度的消除。

3.1 性能参数的相似修正

根据航空发动机原理可知,在不同工作环境下,发动机的主要气路性能参数差别很大。为研究各气路性能参数对高压涡轮转叶裂纹损伤长度的影响,需对各参数做相似修正处理。通常将其换算成标准大气条件下(P0=101325 Pa,T0=288.15 K)的通用特性进行比较。根据相似理论,可将不同大气条件下测得的气路性能参数换算成标准大气条件下的数据,换算后的参数用下标“cor”表示。由文献[13]可得发动机各气路性能参数相似修正公式为

其中:N1为低压转子转速(%);N2为高压转子转速(%);EGT为排气温度(℃);FF(fuel flow)为燃油流量(PPH);Tt2为压气机进口总温(K);T0为标准状态大气温度(K);Pt2为压气机进口总压(psi);P0为标准状态大气压(psi);x为与实际发动机有关的参数,具体值一般由发动机制造商提供,在此x取理论值0.5。

3.2 相关因素参数归一化处理

各参数经归一化处理后,将不同尺度的参数转化为同一标准,即将有量纲的表达式变换为无量纲的表达式,成为标量。数据归一化公式为

其中:DATAmap为归一化后参数数据;DATAraw为归一化前参数数据;DATAminvalue为各参数的最小值;DATAmaxvalue为各参数的最大值。

3.3 预测模型建立及误差率验证

建立基于支持向量回归机(SVR)[14-15]的裂纹长度预测模型,依据SVR模型建立机理要求:同类样本数量与总体数量的比值需保持在0.37以内,但数据样本受实际历史数据量的限制仅获取了88组,并不能够涵盖足够多的类型点,为提高预测模型验证的准确率,最终选取88组裂纹数据中的78组数据作为训练样本,剩余10组数据作为测试样本。模型中裂纹长度对应的10组指标数据分别为:飞机处于巡航段时的EGT(排气温度)均值、最大值共2组;FF(燃油流量)均值、最大值共2组;N1(低压转子转速)均值、最大值共2组;N2(高压转子转速)均值、最大共2组;CSN(飞行循环)1组和AQI(空气质量指数)1组。

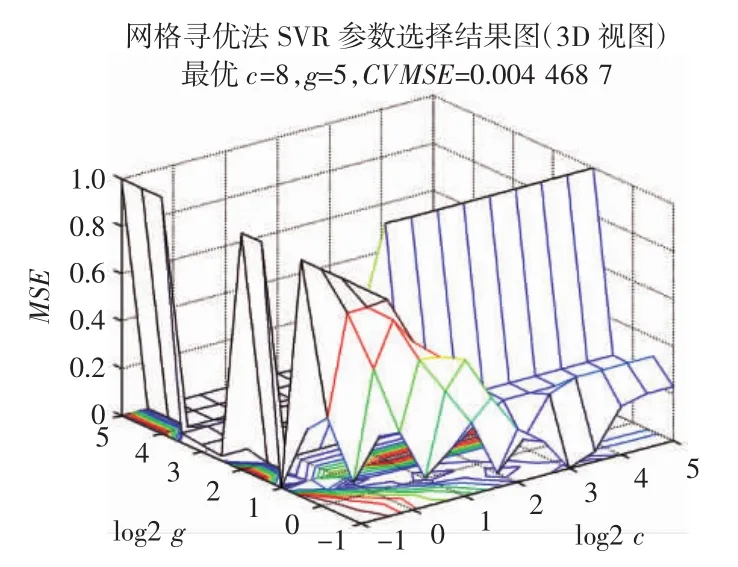

模型选取Gauss核函数、epsilon-SVR类型的支持向量回归机,并通过网格寻优优化建模参数,如图7所示,最终取核函数参数g=0.5、惩罚参数c=8。

图7 支持向量回归机参数网格寻优Fig.7 SVR parameter selection by grid optimization

如图8和图9所示,基于SVM的裂纹损伤长度预测模型的训练效果和测试结果都比较理想,10组测试样本中的8组测试结果误差率均控制在10%以内。

图8 SVM训练结果Fig.8 SVM training results

测试样本中3号点和8号点的误差率分别达到了10.4%和12.2%,对应的实际裂纹长度误差量则分别为1.26 mm和1.50 mm。工程实践中,高压涡轮一级转子叶片叶盆区域两个气膜孔的间距约为2 mm。因此,利用SVM建立的裂纹损伤长度预测模型可接受10%左右的误差率。

图9 SVM测试结果Fig.9 SVM test results

4 裂纹发展规律

4.1 CSN的影响

选取78组训练样本中的1组指标数据,在其它9组指标参数不变的情况下,只修改飞行循环参数,将该单一指标以固定步长持续增加,依靠预测模型得出对应的裂纹损伤长度预测值,可看出随飞行循环改变所反映的裂纹损伤长度变化趋势,如图10所示。

可以看出,裂纹长度随CSN变化的趋势为“先快后慢”。以CSN=2200为节点,节点之前为裂纹扩展高速率区,此时叶片材料性能衰退较快;节点之后为裂纹扩展低速率区,此时叶片材料性能衰退较慢。通过计算可知,高速率区和低速率区CSN均改变10%时,裂纹长度对应的平均变化率分别为0.56%和0.32%。据不完全统计,受裂纹超标的影响,该型发动机平均在翼时间为1745个飞行循环,最高仅有2276个飞行循环。在达到一定的飞行循环后,高压涡轮转叶叶盆区域裂纹已由径向裂纹转为轴向裂纹,此时涡轮叶片的断裂具有突然性,为保证飞行安全,应及早下发。在缺乏轴向裂纹深入研究的情况下,径向裂纹的发展规律可为轴向裂纹的产生时间提供参考。

图10 CSN与裂纹长度的关系Fig.10 Relationship between CSN and crack length

4.2 AQI的影响

裂纹损伤长度随AQI变化的研究方法同上,变化趋势如图11所示。

图11 AQI与裂纹长度的关系Fig.11 Relationship between AQI and crack length

可以看出,裂纹长度随AQI变化的趋势呈指数式快速增长。以AQI=150为节点,依据中国环境保护部公布的《环境空气质量标准》(GB 3095—2012),节点之前为轻度污染(101~150);节点之后为中度污染(151~200)。通过计算可知,轻度污染和中度污染均改变10%时,裂纹长度对应的平均变化率分别为1.1%和3.1%。受模型指标参数范围的影响,并未定量给出空气质量为中度污染(201~300)和严重污染(>300)时裂纹长度对应的变化率,但可从裂纹长度随AQI变化的趋势给出定性结论。

4.3 EGT和N1的影响

发动机性能参数EGT、FF、N1和N2受实际使用条件影响,彼此之间具有相关性,无法实现单一性能参数变化对裂纹损伤长度的定量分析。因此,通过选取发动机某航段的实际QAR数据分别研究了EGT和N1对裂纹损伤长度的影响。图12和图13分别为裂纹损伤长度随EGT和N1变化的趋势。

图12 EGT与裂纹长度的关系Fig.12 Relationship between EGT and crack length

图13 N1与裂纹长度的关系Fig.13 Relationship between N1 and crack length

可以看出,裂纹长度随EGT和N1变化的趋势均为“先快后慢”,当EGT和N1增大到一定程度后,其变化对裂纹损伤发展的影响将不再显著。

5 结语

1)在裂纹扩展的不同速率区,CSN变化对裂纹损伤发展的贡献率极小。但其变化范围很大,在裂纹扩展的高速率区,每1000飞行循环,裂纹实际增长可以达1 mm,甚至更高。

(2)AQI较小时,其对裂纹损伤发展的贡献率较小。但随着空气质量的持续恶化,AQI成为高压涡轮转叶裂纹损伤的原因之一,应尽量避免发动机在空气严重污染的情况下运行。

3)EGT和N1变化对裂纹损伤发展的贡献率较大。两者的增大会直接造成高压涡轮一级转子叶片表面承受的温度和应力增加。航空公司应规范飞行员的操作习惯和减推力起飞的标准。

4)高压涡轮转子叶片裂纹损伤的发展是多因素共同作用的结果。