小口径舰炮弹箱供弹结构设计与仿真分析

2018-10-08吴宝双樊永锋张海洋

吴宝双,樊永锋,张海洋

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

在速射武器的各结构中,供弹机构是最为复杂的。武器在射击过程中,供弹机构所出现的故障率约占武器总故障率的30%~70%。在目前速射武器中,使用的无链供弹技术主要有弹鼓式无链供弹系统和弹箱式无链供弹系统两种典型技术。弹箱式无链供弹系统属于大容量无链供弹系统,这种供弹系统既可用于自动炮,也可用于大口径机枪。笔者以瑞士厄利康公司的GDF-003型双管35 mm自动高炮为参考,介绍无链供弹系统的结构和工作原理。

1 弹箱供弹原理简介

推弹机构的作用是将弹夹组件中最下面一个满弹夹中的N发弹依次推入提弹机构的提弹齿中。推弹机构装在箱底座上,它由推弹链轮链条组件及导向机构组成。链条的上平面与箱底座上的导引平面齐平,都与弹夹所在的平面倾斜一定角度。因为链条上的推弹齿每推动一个弹距的同时,压弹机构将弹夹下压1/(N+1)弹夹距,弹夹中的弹随弹夹下移相同的距离,所以链条与导引平面必须存在一定的倾斜度,以保证每发炮弹下移时正好落在导引平面上而不发生干涉。提弹链轮轴转1个周期,推弹机构将第1个弹夹中的N发弹推完并空推1个弹位,压弹机构正好将第2个弹夹压在推弹机构初始位置上,以供推弹齿继续推弹,这样就保证了自动连续供弹[1],此过程运动简图如图1所示,弹箱供弹结构如图2所示。

2 弹箱传动系统速比关系分析与计算

弹箱供弹主要由弹夹组件、提弹链组件、推弹链组件及拨弹轮组件四大部分组成,弹箱传动系统是匹配上述四部分组件协同运动,实现自动供弹功能的纽带[2]。

2.1 提弹机构与推弹机构速比关系计算

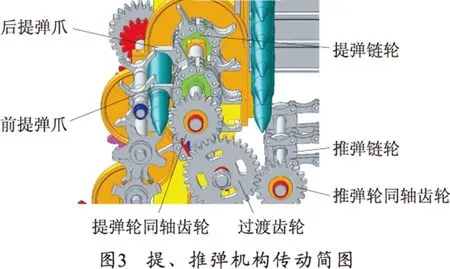

由弹箱供弹原理可知,推弹链节每推动1个弹位的距离,正好对应提弹链节上提1个弹位的距离,即推弹机构与提弹机构在弹位交接处是位置对应关系[3],如图3所示。

假设一个弹夹中有N发弹,同时考虑到弹夹组件运动规律,现将传动系统速比关系计算如下:

提弹链节距定为a(分m节,每节a/m),链节运动速度设为x;推弹链节距定为b(分n节,每节b/n),链节运动速度设为y;则提弹链条与推弹链条的速度比为

(1)

设提弹链轮齿数为Z1,推弹链轮齿数为Z2,则有:

(2)

(3)

设提弹链轮转c周,推弹链轮转d周,符合式(1)中的速比关系,即:

(4)

设提弹链轮同轴齿轮齿数为Z3,推弹链轮同轴齿轮齿数为Z4,则有:

(5)

通过提弹机构与推弹机构速比关系计算,当弹夹中有N发弹时,结构设计可以确定提弹链轮齿数及同轴直齿轮齿数,推弹链轮齿数及同轴直齿轮齿数。

2.2 提弹机构与弹夹机构速比关系计算

推弹机构推(N+1)发弹(含1发空弹位),弹夹组件整体下降一个弹夹距a(弹夹距等于提弹链节距);弹底直径设为e,推(N+1)发弹,推弹链轮转动的周数为

(6)

由式(4)推弹链轮与提弹链轮的速比关系可知,提弹链轮转动的周数为

(7)

即提弹链轮主轴与弹夹螺旋导杆的转速比为Nme/bnZ1。

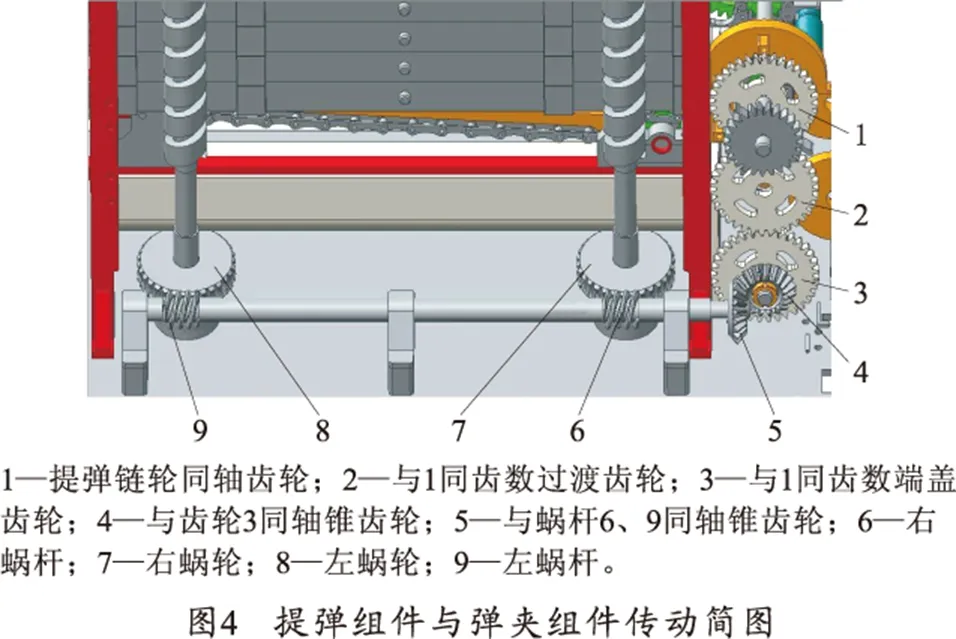

如图4所示,由结构设计确定,提弹链轮主轴外侧连接一同轴圆柱齿轮1,保证转速相同,动力通过齿轮2传动到齿轮3,上述3齿轮齿数相同,保证了齿轮3与提弹链轮主轴转速相同;齿轮3轴外侧连接同轴锥齿轮4,锥齿轮4与锥齿轮5匹配,传动比不变,锥齿轮5与蜗杆轴连接,蜗杆6、9与涡轮7、8分别啮合,且保证传动比为Nme/bnZ1,蜗轮与螺旋导杆销连接,从理论上实现了上述计算的速比关系。

2.3 提弹组件与拨弹轮组件速比关系分析

如图5所示,提弹链轮转1周提4发弹,与齿轮9、10同轴拨弹轮为4爪过渡拨弹轮,该过渡拨弹轮转1周拨4发弹,故齿轮10与齿轮11为同齿数齿轮;其余各级拨弹轮均为5爪拨弹轮,且拨弹轮轴距相等,为实现4爪过渡拨弹轮与5爪拨弹轮匹配传动,故齿轮8与齿轮9的齿数比为5∶4;动力由提弹链轮主轴传递到齿轮11,齿轮11与齿轮10啮合,齿轮10与齿轮9同轴传动,齿轮9与齿轮8啮合,齿轮8与齿轮7同轴传动,齿轮7与齿轮6啮合,齿轮6与齿轮3啮合,齿轮3与齿轮4同轴传动,齿轮4与大模数齿轮5啮合将动力传递给大模数齿轮轴,弹丸经提弹链轮组与拨弹轮组交接后依次通过各级拨弹轮,最终由活动导板传输给下一输弹单元。

3 机构组件仿真分析

建立虚拟样机仿真分析模型是验证结构设计是否可行的有效手段,弹箱供弹结构十分复杂,如何确保弹丸在供弹弹箱各组件间顺利交接,是供弹弹箱结构设计成败的关键[4]。

3.1 提弹组件与推弹组件仿真分析

由供弹弹箱的原理可知,提弹链组件、推弹链组件及弹夹组件的空间相对位置尺寸的确定是至关重要的,弹丸在此三组件间交接顺利与否是供弹弹箱设计的核心与技术难点。此位置的空间布局尺寸难以依靠理论计算得出,但可以通过建立ADAMS的虚拟样机模型,对交接单元进行动力学与运动学仿真,反复迭代得到较为精确的参考数值,模型如图6所示。

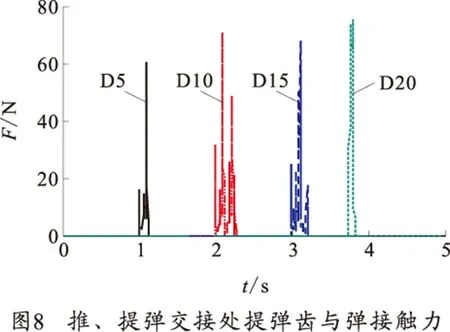

弹丸经推弹齿推动,相对弹夹向左移动,建立由推弹组件到提弹组件的ADAMS的虚拟样机仿真,可直观得到弹丸经过交接单元处的运动轨迹,从一个满弹夹20发弹中分别等间距选取第5发(D5)、第10发(D10)、第15发(D15)、第20发(D20)弹药运动轨迹作为参考。

图7中在横坐标(-938 mm,-930 mm)区间,弹丸在推弹齿作用下在弹夹中运动,未脱离单夹;在横坐标-938 mm处,弹底中心轴刚好运动到弹夹左边缘,弹丸有向下运动微小趋势后刚好被提弹齿接住;在横坐标(-960 mm,-938 mm)区间,弹丸在提弹齿与推弹齿共同作用下,既有沿着弹夹向左运动到完全脱离弹夹位移,也有在提弹齿作用下将弹丸向上提升运动的位移,故其合位移轨迹如图7所示。

弹丸在推弹齿力作用下,相对弹夹继续向左运动,在交接处提弹齿做竖直向上运动,在弹丸轴心运动过弹夹左边缘时,此时提弹齿提弹表面与弹丸未接触并有一小间隙,由于提弹齿尖部与弹夹左边缘有一定间隙,在推弹齿作用下,弹丸继续向左下运动,运动到提弹齿尖部与弹夹左边缘空隙部位,刚好被竖直向上运动的提弹齿托住,弹丸开始有竖直向上的分运动,故图7在水平坐标-937 mm处附近弹丸有向左下方折线运动趋势。在提弹齿、推弹齿及弹夹共同作用下,实现弹丸在交接单元处的顺利交接[5],提弹齿与弹药接触力均值小于80 N,受力较小,如图8所示。

3.2 提弹组件与拨弹组件仿真分析

由弹箱供弹原理与现有成熟技术的结合,采用拨弹轮系组件与提弹组件组合,完成弹丸由提弹链轮组件到拨弹轮组件的顺利交接,如图9所示。

由图9结构可知,弹丸在提弹组件的提弹齿拨动下,经弹底导槽导引与四爪拨弹轮匹配作用[6],将弹丸剥离出提弹组件,并分别与一、二、三、四级拨弹轮4个五爪拨弹轮匹配交接,使弹丸依次通过上述拨弹轮组件,最后经活动导板的导引作用传递到下一输弹单元。此过程交接的技术难点在于弹丸经提弹组件与四爪拨弹轮的匹配交接,需要理论计算交接相对位置来进行速比关系匹配,并反复斟酌拨弹爪的齿形来包容弹丸并与下一级拨弹轮顺利交接。提弹与拨弹交接处弹丸运动轨迹如图10所示,其中原点为图3中所示提弹链轮的中心,此过程弹丸与四爪拨弹轮接触力如图11所示。

由图10可以得知,弹丸由提弹组件到拨弹轮组件的交接可顺利完成。

4 结束语

笔者针对某小口径舰炮供弹需求,借鉴弹箱式供弹基本原理,从理论上推导了一个满弹夹中容纳N发弹药时,提弹机构、推弹机构及弹夹机构三者间机构传动的速比关系,并以满弹夹容纳20发弹药为例完成了弹箱式供弹的具体结构设计。在上述三机构交接单元处建立虚拟样机仿真,对弹丸在交接单元的交接过程进行了动力学与运动学仿真分析,仿真结构表明弹丸在交接单元处运动平稳,可靠交接,同时也验证了满弹夹容纳N发弹药时,机构间传动的速比关系理论推导的正确性和结构设计的合理性。此弹箱式供弹不论传动速比关系公式的理论推导,还是三机构交接处具体结构设计,对小口径舰炮的供补弹研究都具有一定的参考价值。