蓄能电站上库事故闸门井爆破施工技术

2018-09-28张健杨帆

张 健 杨 帆

(安徽江南爆破工程有限公司 宣城 242300)

1 工程概况

绩溪抽水蓄能电站上库进/出水口位于上库赤石坑沟右岸(环库公路内侧),采用岸边侧向竖井式,三个进/出水口体型相同,呈长方形布置,1#、2#、3#中心线间距均为22.5m,中心线方位角为N39°W。闸门孔口设计尺寸为6.35m×8.3m,平台高程为965.90m,井身高51m(高程965.9~914.9m),断面为不规则方形。上游事故闸门井为中厚~厚层粉砂岩,局部为次块状(似)斑状花岗岩,岩体完整性差~较破碎,围岩类别以Ⅲ类为主,局部为Ⅳ~Ⅴ类,井壁围岩稳定性差。开挖时应采用系统喷锚支护处理,f25顺层挤压破碎带采用环向钢拱肋支护,最终采用钢筋混凝土衬砌。

2 施工方案和爆破参数

2.1 施工总体方案

上库事闸门井单个井深51m(高程965.9~914.9),3条竖井共153m。结合下库闸门井开挖施工经验,采用“正井法”开挖,首先开始1#闸门井开挖,待2#、3#井具备施工条件后1~3#闸门井同步开挖。

开挖自上而下采用YT-28手风钻钻孔,周边光面爆破、支护跟进施工。采用75t汽车吊吊运PC60反铲至井内开挖面,PC60反铲装渣至自制的4m3装料斗(待开挖到一定深度时,再人工配合反铲将渣料装入4m3渣斗内),75t汽车吊提升装料斗出渣到闸门井井口平台临时堆渣区卸料或直接装25t自卸汽车将渣料运至上库大坝填筑作业面或指定堆存点。

2.2 爆破参数设计

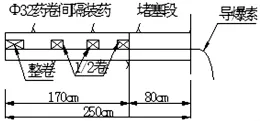

根据施工条件、设备和人员配置等情况,事故闸门井开挖采用全断面法爆破施工。爆破开挖施工采用中间楔形掏槽孔加主爆孔,周边井壁采用光面爆破的方式进行爆破。周边光爆孔采用φ32mm×200g×200mm的二号岩石乳化炸药,线状间隔不耦合装药弱爆破,导爆索起爆;掏槽孔及主爆孔采用φ32mm×200g×200mm的二号岩石乳化炸药,连续装药,毫秒延期导爆管雷管孔内分段延期起爆。为控制单响药量、保证轮廓完整、工程进度,当次掘进进尺设计为2m。

2.2.1 周边孔参数设计

对于不耦合装药条件,在C-J爆轰条件下,炸药的平均爆轰压力为:

式中:Pi为炸药爆轰平均初始压力;ρe为炸药密度;D为炸药爆轰速度;γ为炸药的等熵指数,与炸药密度有关,当ρe<1.2g/cm3时,γ取2.1;当ρe>1.2g/cm3时,γ 取 3;Re为装药半径;Ri为炮孔半径。这里炸药密度为1.20g/cm3,爆速为 4000m/s。[1]

当我们选择 0.7×UCS≤Pb≤1.5×UCS(UCS 为岩石抗拉强度)时,就能保证炮孔周边岩石破裂。当然以上我们只是粗步估算炮孔内压力,这个结果没有考虑堵塞体积影响、裂纹扩展的体积变化,但是可以确定孔内压力的一个平均值。

径向裂隙即周边孔周边岩石内应力分布情况,假设该周边孔周边岩石介质无限均匀,即r0相对于ri无限大,且无外部压力即P0=0,仅有内部爆炸产物作用内壁。

忽略径向应力σt和剪切应力τRT,我们可以近似计算出切向应力得:

rb是炮孔直径,pb是炮孔内压力,r是被计算点的距炮孔中心距离,代入式(2),并在rb至S范围内切向应力总和可以计算得:

为了使两孔之间产生裂缝,切向应力必须大于岩石的抗拉强度乘以该处的面积σR=UTS(S-2rb),两者相等时,则刚好产生裂隙。

因此能破坏最大距离:

事故闸门井围岩抗拉强度62.5MPa,设计孔深为2.5m,孔径为42mm,那么Pb取值在43.8~93.8MPa之间,由于采用弱爆破保证围岩稳定,故取Pb为50MPa,代入公式S得55~68cm。并计算得he得60cm,相当于规格φ32mm×200g×200mm规格的岩石二号乳化炸药600g。为保证周边轮廓平整,我们缩减周边孔孔距为50cm、装药量为500g,根据断面大小可布周边孔55个。

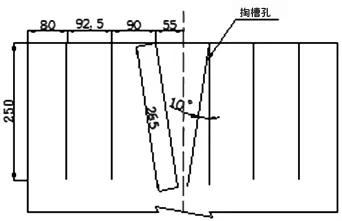

2.2.2 掏槽及主爆孔参数设计

竖井掏槽爆破如果抛渣效果不好会导致炮渣堵塞槽体,不能为后续爆破提供足够的自由面,选择抛渣距离远的楔形掏槽爆破,在断面中间位置共布置8个掏槽孔,孔深略深于周边孔,取2.65m。单耗根据修正的普式公式计算:

式中:k为炸药爆力的修正系数,k=525/v,v是炸药爆力,取值280ml。[2~5]

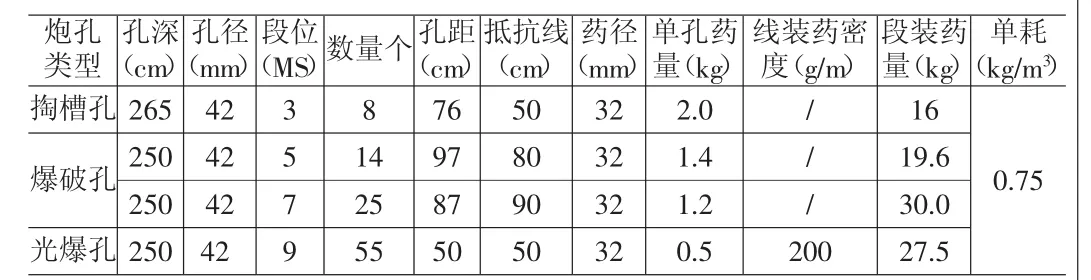

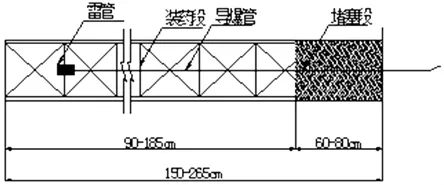

计算单耗值为0.73kg/m3、总装药量Q为91.5kg,掏槽孔装药系数为周边孔的2~4倍,选取规格φ32×200g×200mm规格乳化炸药2.0kg,装药高度2.0m,堵塞0.6~0.8m。主爆孔总药量为48kg,均匀围绕掏槽孔布孔,共布置2排,排距90cm,环向间距87~100cm;周边孔间距50cm。为了施工方便,调整内圈主爆孔装7支φ32mm乳化炸药,外圈装6支φ32mm乳化炸药,具体参数见表1。掏槽孔、主爆破及周边孔装药结构如图1~3所示。

表1 爆破参数表

3 爆破结果

按表1的参数在2#事故闸门井进行了现场爆破试验,15个循环,总进尺36m,该设计下爆破效果明显提高,循环进尺由1#事故闸门井平均2.2m提高到2.3~2.5m,且光爆效果明显,未发生围岩坍塌。

图1 闸门井爆破炮孔布置示意图

图2 主爆孔及掏槽孔装药结构示意图

图3 周边孔装药结构示意图

4 结论

由于该竖井围岩条件差,爆破振动过大会发生坍塌,所以对一次爆破药量和周边光爆要求十分高,通过现场试验得到主要结论:

(1)对于结构较差、抗拉强度较大的Ⅲ类围岩,采用加强掏槽、主爆加周边光爆孔弱爆能提高周边轮廓平整,减少围岩坍塌情况。该方案能指导类似工程施工。

(2)基于C-J爆轰条件下计算采用不耦合装药炮孔内炸药爆轰压力,并结合围岩内应力分布情况,能设计合理的光面爆破参数,再根据现场条件适当调整参数,能取得良好的光爆效果。本地质条件下的参数选取:周边孔孔深2.5m,孔距450~500mm,装药药量500g;掏槽孔深2.65m,孔距90~110mm,装药量2.0kg,2#事故闸门井最大一次单响药量为30kg。