超高层建筑钢结构制作施工重点、难点分析及控制措施

2018-09-28王光振

王光振

(中国建筑第八工程局有限公司 上海市 200100)

1 超高层钢结构特点

(1)结构用钢量大,钢板材质等级高,厚板占用比例大。

(2)抗震等级高,焊缝质量等级要求高。

(3)焊接量大,焊接变形大。

(4)构件单体重量大,对吊装设备要求高。

(5)钢结构与钢筋混凝土结构交叉施工作业多,施工作业面小。

(6)核心筒钢板墙多,现场焊接变形控制难度大。

2 超高层钢结构制作重点、难点分析及控制措施

超高层建筑钢结构多采用箱型,十字型号,圆管形,H型,由30~100mm厚的钢板制成,主受力焊缝多为一级熔透焊缝,需100%超声波检测。针对超高层钢结构的特点,对钢构件制作的难点,重点实施分析,并提出针对性控制措施,以确保钢构件制作质量,具体如下:

(1)钢构件焊缝质量关系到建筑结构安全性能,焊缝质量控制是构件加工的重点,必须重点控制。①焊接前应根据钢板厚度、材质、节点形式、焊接方法进行焊接工艺评定试验,焊接工艺评定合格后,制定焊接指导工艺,车间必须依据焊接工艺施焊;②对于超过20mm的板焊接,实施焊前预热,预热温度满足规范要求;③坡口角度需满足设计要求,装配间隙控制在0~3mm,对于超标间隙需进行处理后焊接。

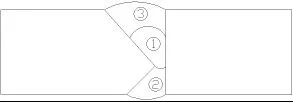

(2)构件变形主要是焊接受热收缩引起,焊接变形控制是构件制作的难点,尤其是厚板焊接,极易产生焊接变形。焊接变形主要通过焊接顺序和坡口形式加以控制,焊接采取对称焊、分段退焊、跳焊等方法减少焊接变形。对于大于30mm钢板,开设双面坡口,一侧开t/3,另外一侧开设2t/3,且两侧交替焊接,坡口形式见图1,焊接顺序见图2。

图2 焊接顺序

(3)钢构件制作精度是现场顺利安装的保证,工序控制是保证制作精度的关键,制作精度应重点控制如下几个方面:

①零件切割采用数控切割,切割完成的零件,尺寸复核。

②对箱体构件、十字型构件、H型构件组立时,根据经验并结合理论计算,预留一定的焊接收缩余量,确保焊接后的构件截面尺寸满足规范要求。

③根据工艺要求,在箱体内部增设工艺隔板,增强箱体刚度。

④构件最终完成后,对构件总长度、截面尺寸、弯曲度、扭度,牛腿及孔位全面检查。

(4)焊接应力对结构是不利的,尤其是厚板焊接,根据板厚采取焊前预热,焊后保温的措施减小焊缝应力,对特别重要的焊缝或设计有要求的焊缝,采取焊后热处理消除焊接应力。

(5)钢结构是极易发生锈蚀的材料,尤其是外露的钢结构,防腐涂装不到位,直接影响到结构的使用年限。涂装前,钢构件表面除锈等级必须满足设计及工艺要求,且不低于Sa2.5级,除锈完成的构件需再4h内完成底漆涂装,涂装环境温度宜为5~38℃,相对湿度不大于85%,防腐材料必须根据建筑所处的环境条件相适应。

3 超高层钢结构施工措施及质量控制

(1)超高层建筑通常位于城市中心区,施工材料用量大,施工场地狭小,为便于场地周转,钢构件进场计划必须作为一个重点控制,根据现场进度合理制定构件加工发运计划,确保构件进场与现场施工顺序一致,避免构件现场积压,实现进场的构件及时吊装。

(2)钢构件合理分段直接关系到后续运输及吊装,在施工技术准备阶段应重点控制,在设计阶段应充分熟悉垂直运输设备的性能参数,根据起重设备的吊重,并结合运输车辆的载重对构件分段,构件分段后的重量严禁超出起重设备的吊重能力,构件长度和宽度不宜超出运输车辆的限制。构件分段位置应考虑现场焊接的可行性,确保现场无障碍焊接。

(3)超高层建筑施工,通常钢结构和钢筋、模板,幕墙等工种交叉施工,施工作业面有限,如何在有限的作业面上有效穿插施工是一个难点。针对作业场地特点:①根据作业面的实际状况,制作移动的作业设备工具箱,以便施工设备随作业点整体移动;②掌控好施工窗口时间,钢柱在模板铺设后紧跟安排吊装焊接,并及时组织验收,以便为后续作业提供工作面;③依据工作面情况合理安排施工人员,在最有利的时间窗口内完成节点施工。

(4)超高层建筑的建筑高度往往超过100m,甚至超过600m或更高,对施工测量精度要求极高,精准的测量控制是施工的重点。施工前,对给定的坐标复查,对仪器进行计量校准,确保仪器的精度,并编制测量专项方案,准确建立一级控制网,二级控制网,并根据需求增加辅助坐标点。为消除施工过程中的累计误差,必须对每节钢柱的标高、坐标、垂直度、扭曲度测定,尤其是造型复杂的钢构件,应在构件上布置测控点,采用三维坐标法控制安装精度。

(5)考虑到高层建筑的构件单体较重,重则会超过50t,吊装必须按照安全规范要求选用钢丝绳,钢丝绳应无断丝、无死折,吊装时,钢丝绳水平夹角应大于60°。吊装前在构件上标定出安装方向,在构件上设置控位缆风绳。为便于构件就位,在下节柱两个相邻侧面设置导向挡板,如图3所示。钢柱就位后用连接板连接固定,并调整垂直度,扭度及标高,校正完成后及时焊接固定构件。

图3 安装导向板图示

(6)钢构件间现场连接多为焊接连接,焊缝质量等级要求高,现场焊接作业环境差,如何保证焊缝质量是施工的一个重点,针对高空焊接的特点,采取如下措施保证焊缝质量:

①现场用焊丝存放在干燥通风的仓库,焊工必须持证上岗,锈蚀的焊丝不得使用。焊丝使用前进行力学性能复检,合格后方能使用。

②焊接前,根据实际的节点形式进行现场焊接工艺评定试验,并根据焊接工艺评定编制焊接工艺指导文件,焊接操作必须按照焊接工艺文件规定的电流、电压、速度施焊,并按照要求预热,层间温度不应超过220℃。对钢柱焊接先焊接翼缘板,后焊接腹板,翼缘板应2人同时对称焊接,采取小电流,多道焊接,每道焊缝厚度不宜大于6mm,以减小焊接变形。

③当风速度大于2m/s时,需搭设防风棚,雨天严禁焊接作业,如特殊情况需在雨天焊接时,必须设置遮雨布。当气温低于0℃时,焊缝区需加热到20℃或规定的最低预热温度后焊接,当温度低于-10℃时,必须进行相应的环境下工艺评定试验,试验合格后方能焊接。

(7)核心筒钢板墙为片状结构,整体刚度小,在运输及存放过程中容易变形,钢板墙吊装前检查构件尺寸及钢板墙的平整度,对尺寸不匹配的或变形过大的钢板墙装前校正。钢版墙卸货时应放平垫稳,不应堆叠过高。考虑到钢板墙竖向、横向焊缝较长,焊接应力大,焊接极易产生焊接变形,故拼接焊缝应开设双面坡口,两侧交替焊接,并增设横向加筋板,以控制焊接变形。

4 结束语

超高层建筑钢结构施工技术复杂,测量难度高,焊接量大,焊缝质量要求高,施工周期长,施工部署难度大。针对超高层钢结构施工的这些实际特点,预先对施工重点、难点进行分析,并制定出针对性的解决措施方案,在很大程度可以提高工程施工质量,节约施工资源投入,提高施工效率,缩短施工工期,确保工程质量。