HTPB推进剂粘接界面细观蠕变试验及本构模型研究∗

2018-09-28周献刚

周献刚 杨 明

(1.海军91515部队 三亚 572000)(2.海军航空工程学院 烟台 264001)

1 引言

大量研究表明,固体推进剂的脱粘是破坏固体火箭发动机完整性的主要因素之一,并且推进剂的脱粘主要在推进剂粘接界面位置处出现[1]。在固体火箭发动机长期贮存过程中,推进剂蠕变所造成的积累损伤是引起发动机脱粘的主要因素。故研究粘接结构的蠕变特性对于判断发动机的贮存寿命是十分必要的。

国内外诸多学者对蠕变现象进行了大量研究,将蠕变过程大致分为三个阶段。第一阶段称为瞬态蠕变阶段,蠕变律(蠕变的变化速率)在不断降低;第二阶段为等速蠕变阶段,此时蠕变率恒定不变,称为最小蠕变律;第三阶段为非稳定蠕变阶段,这个阶段内蠕变律一直上升直至断裂[2]。对于蠕变本构方程的研究,前人主要集中在金属及岩石等材料上,总结出几类常用的蠕变本构模型,主要包含应力律和时间律本构模型[3],幂律本构模型[4],CDM模型[5],析出相动力学模型[6]以及Theta模型[7]等。

许多专家学者对于界面蠕变从各方面、多角度进行了大量的研究[8~10],这些研究多是理论分析及仿真模拟,试验手段欠缺,且材料多是针对金属及其他复合材料,对于推进剂粘接界面的蠕变研究并不多见。

本文设计制作小型推进剂/衬层粘接界面试件,并对其进行蠕变试验,应用CCD相机观察分析其细观的蠕变过程及蠕变特性,得到粘接界面的蠕变曲线,分析其蠕变特性,进一步选取合适的蠕变本构方程类型对其蠕变本构方程进行拟合研究。

2 试验设计

2.1 试件以及夹具的制作

2.1.1 试件的制备

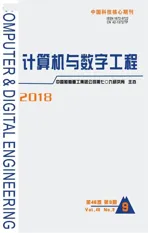

从标准的粘接结构试件中切取小型推进剂/衬层粘接界面试件。将标准粘接结构试件的上下两部分粘接界面部分取下,并切割成10mm×10mm×2mm的薄片,如图1(a)所示,之后再用刻刀将初加工的试件加工成如图1(b)所示的形状,此时试件制作完毕。

图1 加工粘接界面试件

试件的厚度为2mm,将小型推进剂/衬层粘接界面试件制作成这种形状有以下两个优点:

第一,上宽下窄的造型可以减小推进剂部分的应力,很大程度上避免了试件的推进剂部分意外断裂的可能;

第二,试件上面推进剂部分的倒三角形状可以方便夹具牢固的夹住试件。

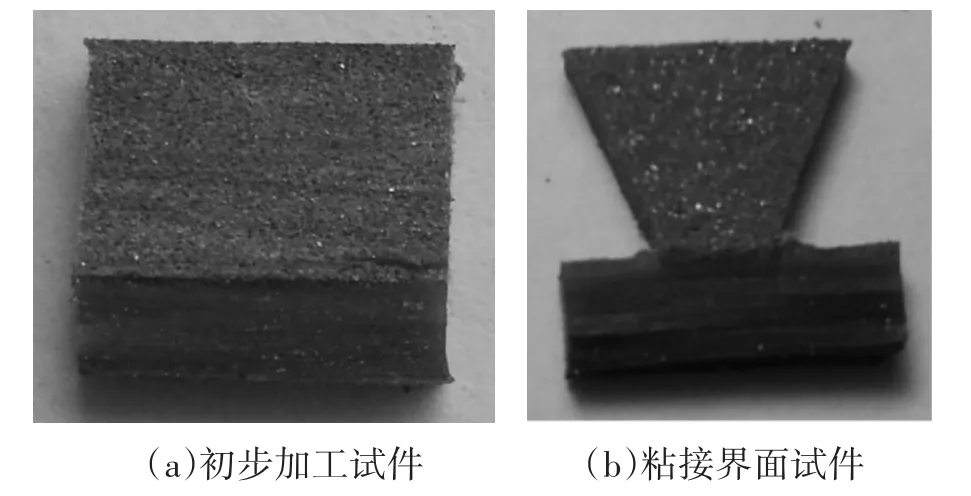

2.1.2 夹具的制作

试件的绝热层部分比较坚硬,可以用带锯齿的小夹子夹住,而推进剂容易变形破坏,故设计一个小型的夹具,如图2所示。

图2 粘接界面试件夹具

2.2 试验步骤

1)将试件放在夹具中,装载固定好;

2)打开CCD相机,连接电脑,调整好相机镜头放大倍数(能够将整个粘接界面的视野收进镜头),放置在试件前正确的距离上(使视野清晰);

3)挂载不同质量的砝码,使用CCD相机观测蠕变现象,如图3所示,直至试件蠕变失效。

图3 蠕变观测

3 试验结果及分析

3.1 蠕变过程分析

1)宏观分析

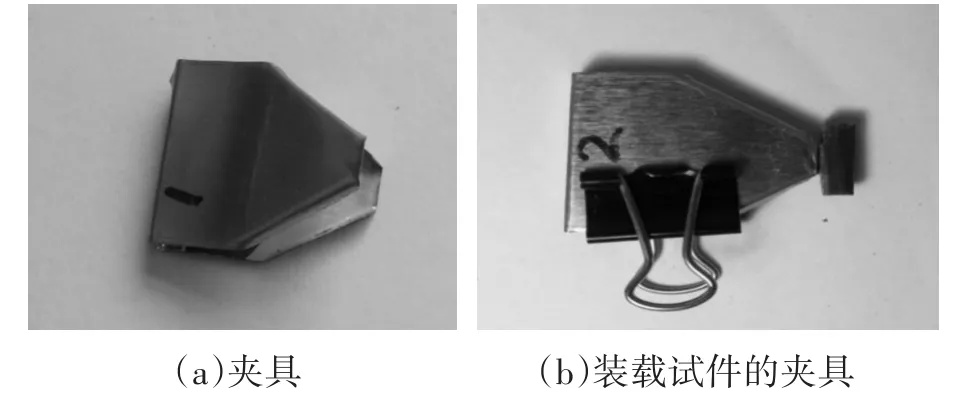

小型推进剂/衬层粘接界面试件在加载恒定应力之后,试件整体被拉长少许,且界面部位出现了一定程度的颈缩,如图4所示。

图4 挂载前后对比

在刚挂载的一段时间内,通过CCD相机的观测,试件迅速地被拉长,而后被拉伸的速率明显减慢,在长时间的定应力蠕变下,试件逐渐出现破坏,且蠕变破坏最先出现在试件下部的中间,如图5所示,而后裂纹逐渐向外扩展,最终完全断裂。

图5 蠕变破坏的出现

2)细观分析

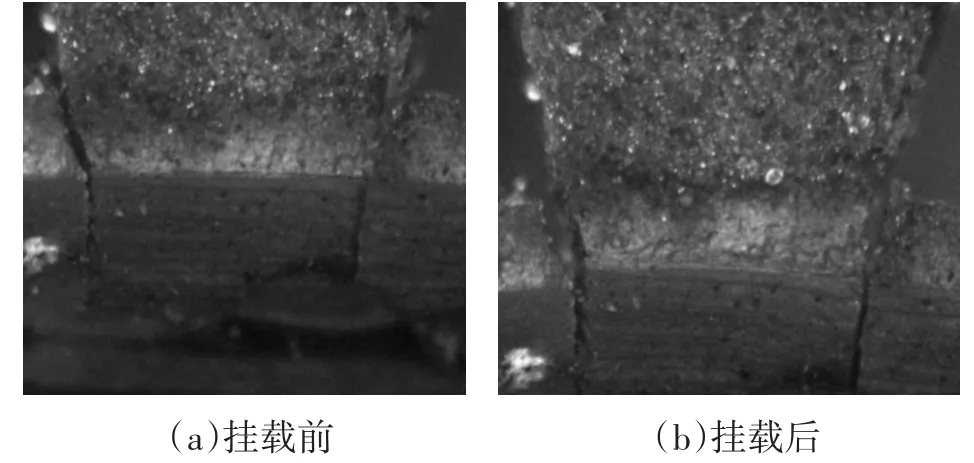

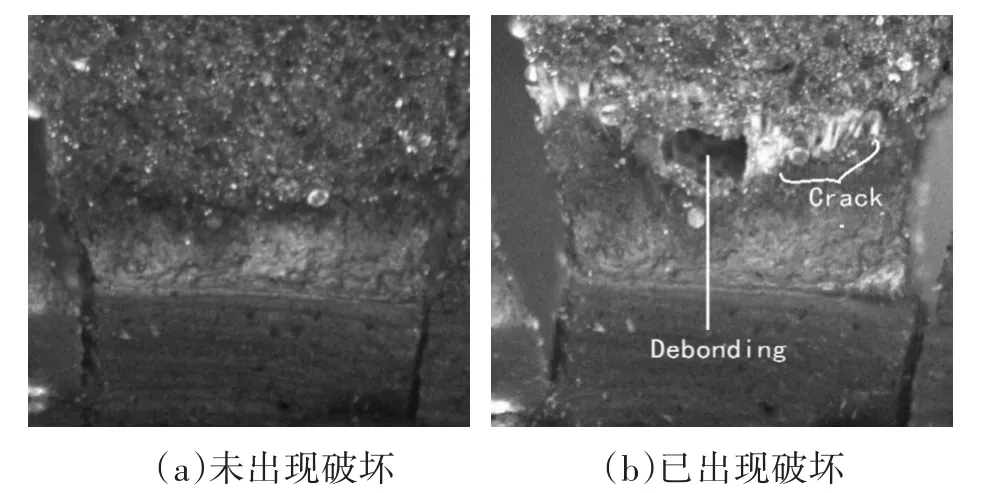

选取蠕变破坏前后的两张细观图进行分析比较,如图6所示。

图6 蠕变破坏前后对比图

观察图6(a),可以看到试件的表面凹凸不平,推进剂相可以看到许多突起的小颗粒,这些小颗粒是推进剂的填充颗粒,在蠕变的第一、二阶段,试件没有出现破坏之前,这些填充颗粒和基体很好地粘连在一起;随着试件的逐渐拉长,推进剂/衬层粘接界面附近的填充颗粒首先出现了脱湿现象,随着脱湿尺寸的逐渐增大,推进剂/衬层粘接界面出现了微裂纹,这时试件就进入了蠕变的第三个阶段(破坏段),微裂纹数量逐渐增多、尺寸逐渐变大,这些微裂纹出现了汇聚,最终在推进剂/衬层粘接界面产生了脱粘(如图6(b))。

3.2 蠕变的位移—时间曲线

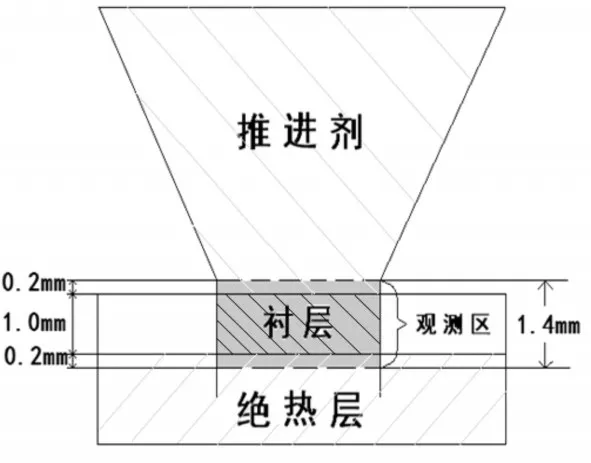

为了保证位移—时间曲线的准确性,要统一测量标准。取未拉伸的小型推进剂/衬层粘接界面试件,由于其衬层的厚度分布不均匀(约为1mm),故选取绝热层/衬层界面为基准,向下延伸0.2mm,向上延伸1.2mm作为观测范围,并画线标记出观测区域。观测区域如图7所示。

图7 观测区示意图

图7中,灰色区域为试件的蠕变观测区,其总观测长度为1.4mm。在实际观测时,将观测区域的上下边界用白线标记出来,方便测量蠕变位移。

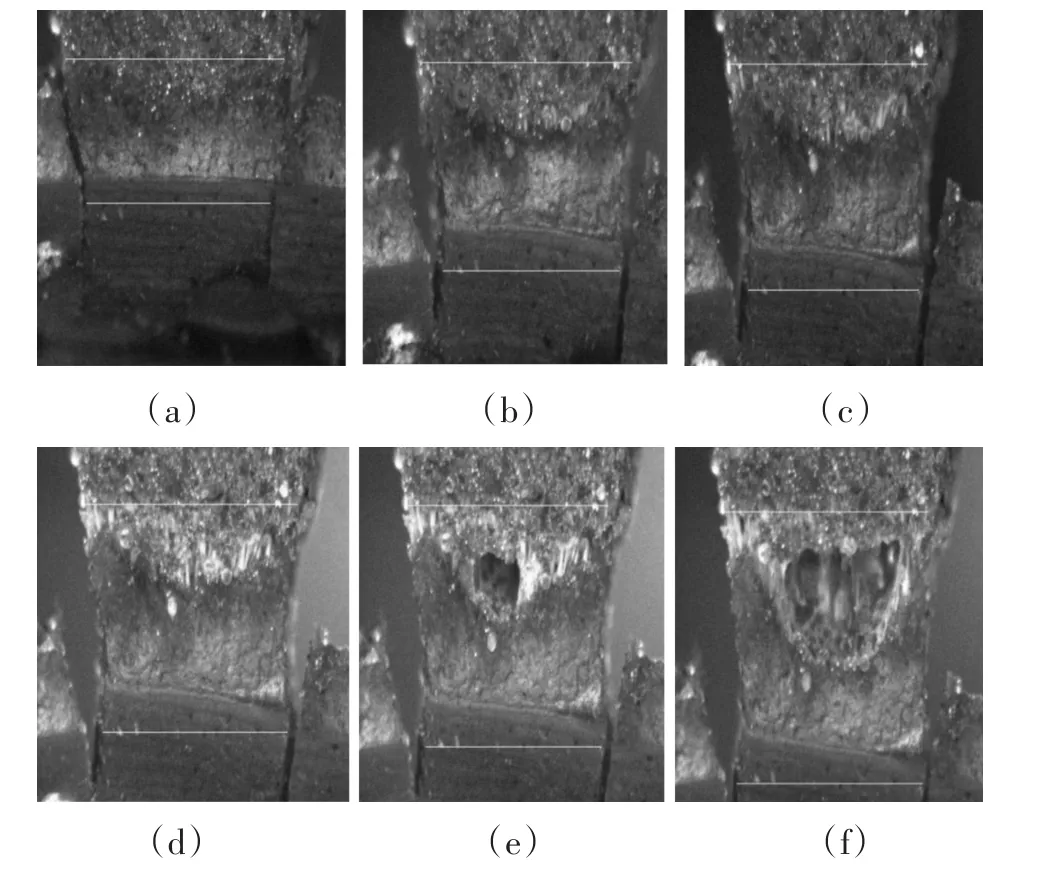

蠕变位移的测量过程如图8所示。

如图8所示,只需测量每张图两道白色横线的距离,就可以较为准确地测量小型推进剂/衬层粘接界面试件的蠕变位移。

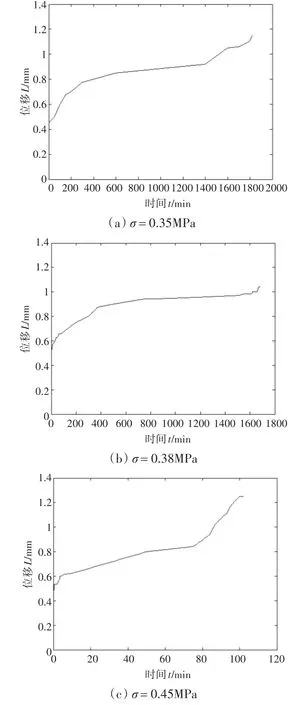

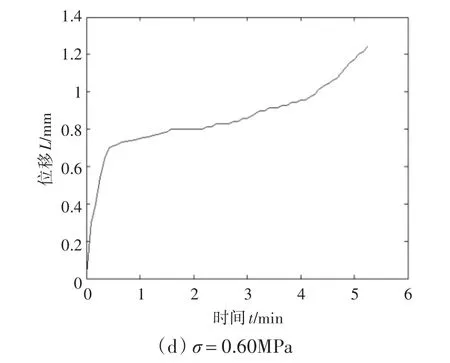

将测量的应力为0.35MPa、0.38MPa、0.45MPa、0.6MPa的蠕变数据整理,并绘制4组蠕变位移-时间曲线如图9所示。

图8 蠕变位移测量

图9 蠕变位移—时间曲线

由上面四张图可以看出,推进剂粘接界面和其他复合材料的蠕变特性相近,蠕变过程可分为三个阶段。第一阶段,粘接结构受到外力作用,快速地发生形变,但蠕变律是不断降低的,直至蠕变律趋于平缓,达到最小蠕变律。第二阶段,粘接结构的蠕变近似呈线性,即保持最小蠕变律不变,位移随时间均匀的变化。第三阶段,粘接结构的变形迅速,蠕变律不断增加,直至断裂。

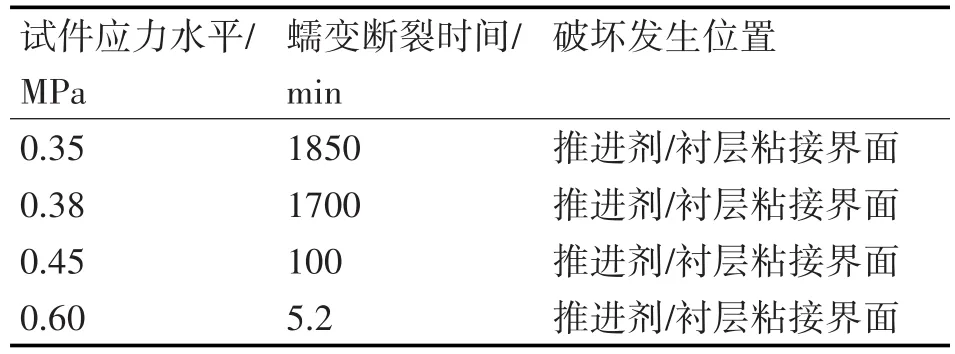

上述四组曲线的基本数据情况如表1所示。

表1 曲线数据

从图9可以看出,小型推进剂/衬层粘接界面试件和标准粘接结构试件的蠕变特性相近,呈明显的非线性,具有蠕变过程的三个阶段。

对比表1中的数据,可以明显地看出试件破坏的时间随着应力水平的增大而明显快速地减小,破坏位置均出现在推进剂/衬层的粘接界面。

3.3 蠕变的本构方程

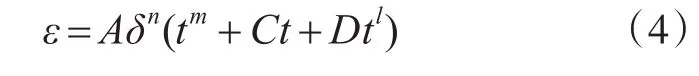

由于粘接结构的蠕变分为三个阶段,故采用应力律和时间律本构模型较为合适。在一定的温度和应力范围内,蠕变的大小可以表示为应力律公式与时间律公式的乘积,即:

式(1)中蠕变的应力律 f1(δ)多采用Norton公式:

式中A为依赖蠕变机制的材料常数,n为应力指数。

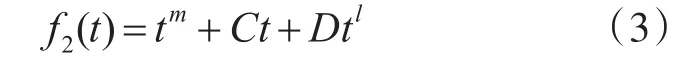

式(1)中的时间律函数多采用如下的多项式表示:

式中m为一个分数,l为整数,且式中的每一项分别代表了蠕变的三个阶段,C和D为根据应力不同而变化的常数,可根据试验数据确定。由于粘接结构的蠕变是三个阶段全部包含的,故式(1)可表示为

首先,根据试验数据一、三阶段曲线的变化趋势确定m和l的值。由于曲线的一、三阶段蠕变变化非常迅速,故m和l的值应该为一个相对较小的分数和相对较大的整数。经过多次尝试,当m取1/5,l取5时,式(3)中第一项和第三项的变化趋势与实际的试验数据吻合较好,故取m和l为1/5和5进行下面的分析计算;

然后,取数据中多个有代表性的数据带入式(4)中,求解其余系数;

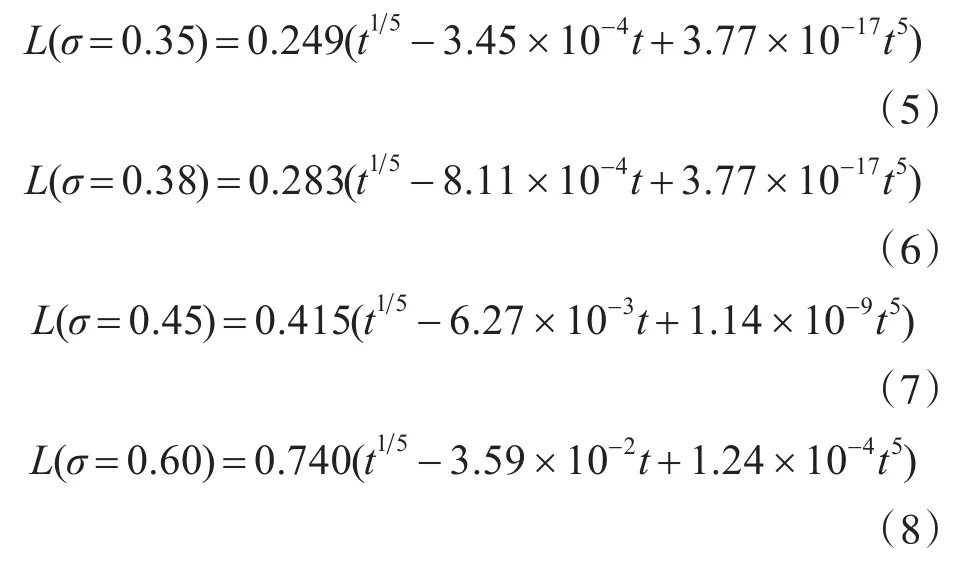

最后,将系数带入式(4),得到了不同应力下,粘接界面蠕变的本构方程:

上述4个式子分别描述了应力为0.35MPa、0.38MPa、0.45MPa、0.6MPa下,小型推进剂/衬层粘接界面试件的蠕变本构方程(位移L选取的单位是mm;应力σ取的单位是MPa;时间t选取的单位为min)。

根据上述4个式子的首项系数,求出Aσn中系数A与n的值,得到A=2.05,n=2。

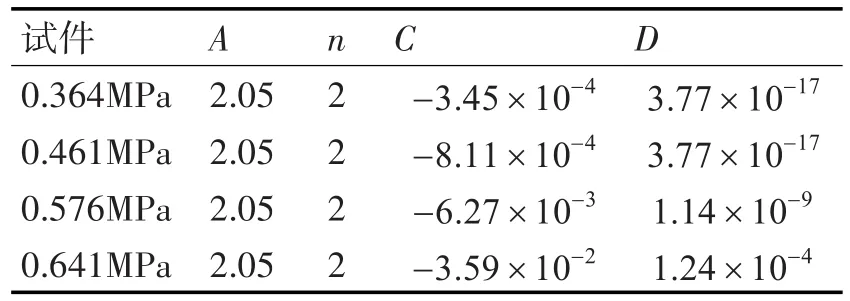

小型推进剂/衬层粘接界面试件蠕变本构方程的系数如表2所示。

表2 本构方程系数

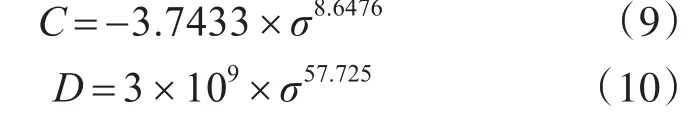

通过表2可以明显地看出系数C随应力的增大而减小,系数D随应力的增大而增大,运用相同的方法处理系数C、D可得到如下规律:

式中,应力σ取单位MPa。

将A、n、C、D代入式(3)~(5)中,得到粘接界面蠕变本构方程的近似表示:

式(11)中,应力σ取单位MPa,位移L取单位mm,时间t取单位min。

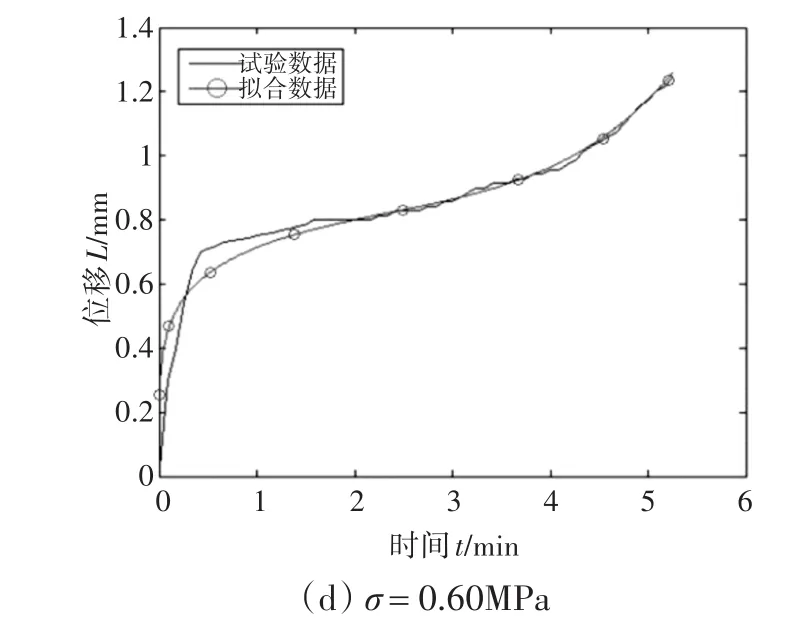

将蠕变本构方程曲线和试验数据曲线进行对比,如图10所示。

图10中平滑的曲线代表了粘接界面蠕变本构方程的曲线,拟合出的蠕变位移—时间曲线能很好地代表蠕变试验的数据变化趋势,应力律和时间律蠕变本构方程能够有效地描述小型推进剂/衬层粘接界面试件的蠕变过程。

图10 蠕变位移-时间曲线对比

4 结语

1)小型推进剂/衬层粘接界面试件的蠕变过程分为明显的三个阶段,蠕变律随时间的变化先减小,接着保持最小蠕变律不变,最后增大,直到断裂;

2)应力律-时间律本构方程可以很好地表示推进剂/衬层粘接界面的蠕变过程,且在此模型下,粘接界面的材料系数为2.05,应力指数为2,时间律方程系数随应力的变化存在一定的变化规律。