3 000 m3自航开体泥驳大型铸钢铰链眼板装配工艺

2018-09-27伍骏

伍 骏

(中交广州航道局有限公司, 广东 广州 510220)

0 引 言

3 000 m3自航开体泥驳“航驳3001”是国内自行设计的舱容达到3 000 m3、载泥量为4 800 t、航速超过12 kn的自航开体泥驳,主要用于配合各式挖泥船装驳、装运和采挖各种疏浚物,如沙、淤泥、黏土、巨块黏土、砾石、圆石等。本船的主要结构由左右2个片体组成,2片船体结构分别建造,然后每个片体单独大合龙,泥舱前后各设置1套开体液压油缸,其通过铰链将2个片体拉合组成完整的船舶。在卸泥时,前后2个油缸伸出,以40 t重的主甲板铰链为支点,将2个独立片体打开40°,平稳、快速、干净地将泥舱中的各种疏浚物直接卸载到海底。本文介绍对开体泥驳特有的大型铸钢铰链的焊接及装配工艺。

1 大型铸钢铰链眼板焊接工艺

开体泥驳依靠前后主甲板铰链作为支点进行开体转动,开体动作则由安装在左右片体铰链上的开体油缸实现。主甲板铰链和开体油缸铰链都是本船重要的铸钢件,其性能参数和焊接质量直接影响到船舶的施工和结构安全。

1.1 铸钢铰链性能参数

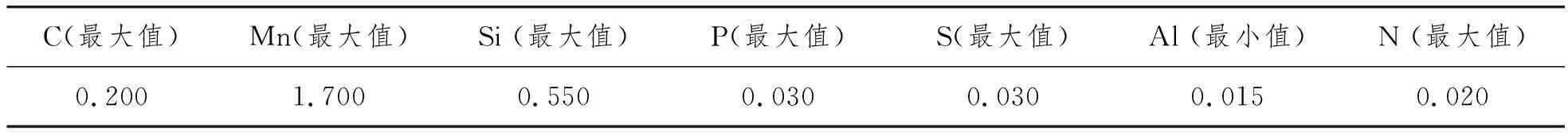

为保证甲板铰链和开体油缸铰链眼板的强度,其化学成分和机械性能参照国外类似船型确定,国内并没有标准牌号的产品,铰链的材质为低合金钢。其中V型缺口冲击功在-40 ℃时需达到27 J的技术指标,这个要求很高,国内仅有2个铸件厂各做过1个船型,质量都不十分稳定。经过筛选最终选择无锡铸造厂,并在技术规格书中详细规定铸件的化学成分、机械性能、允许尺寸偏差的标准、产生缺陷后允许修复的范围和检验标准。外观质量经目测没有超过3 mm的缺肉、夹砂、夹渣等缺陷,并进行着色检查,不允许出现裂纹。内部质量进行超声波无损探伤,合格等级为3级[1-2]。铸钢铰链的化学质量分数如表1所示,钢铸铰链的力学性能如表2所示。

表1 铸钢铰链的化学质量分数 %

表2 铸钢铰链的力学性能

1.2 铰链眼板拼装焊接

由于2套铰链眼板都是材质比较特殊的铸钢件,为避免因船上作业空间制约和天气因素导致铸钢件与船体结构焊接时产生裂纹,在工艺上采取铸钢件在车间拼接部分结构组件,形成整体后再吊运至现场与分段上的船体结构进行对焊,减少现场焊接难度并保证了焊接质量。

1.2.1 铰链眼板拼装工艺流程

铰链眼板主要尺寸测量→铰链眼板与延伸板、肘板车间拼装→焊接及退火(保温控制降温法)→打磨→探伤→检验及校正,如图1、图2所示。拼装铰链耳板单元时,应以铰链单元中心线(厂家到货时已划出)为测量基准,保证拼板与眼板水平度和垂直度偏差不大于2 mm。

图1 开体油缸铰链眼板拼装组合部件

1.2.2 车间拼装焊接方式

选用熔敷效率比较高的CO2气体保护半自动焊方法,焊前须预热到200 ℃左右。第1遍焊接时,采用分段跳焊法,将整个铰链座完全固定。第2遍焊接时,电流不变,选用先立后平的方式从中心向四周对称焊接。焊接时应对铰链座附近焊缝区200 mm范围采用电加热垫(220 ℃)进行预热,预热温度为170~220 ℃,焊接中铸钢件应保证在170~200 ℃状态下,层间温度不大于250 ℃,防止焊缝过热。所有对接焊缝为保证完全焊透,均应进行二次清根,且焊后进行100%UT检查[1-2]。

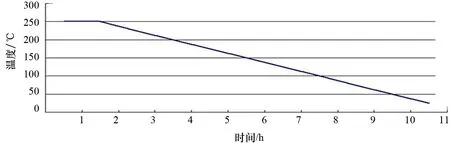

焊接完毕采用保温控制降温法控制焊缝及工件的降温速度,从而达到减少焊接应力的退火效果[3],降温控制曲线图如图3所示。

图2 主甲板铰链眼板拼装组合部件

图3 铰链焊缝降温控制曲线

完全降至常温后,须进行打磨和无损探伤,然后检验铰链眼板与眼板组件基准线的偏差,偏差应以不影响铰链眼板组件与船体主结构的正常对接安装为宜,必要时进行校正,并保存检验记录供船体修割时参考。

1.3 安装特点

铰链眼板与延伸腹板、肘板在部件装配车间拼装及焊接成组件,形成铰链座单元。在现场只需完成拼板与船体结构的焊接,有效避免由于现场封闭或半封闭舱室作业空间限制和天气因素的影响而使焊接操作无法顺利进行,在保证焊接质量的同时也降低了劳动强度。

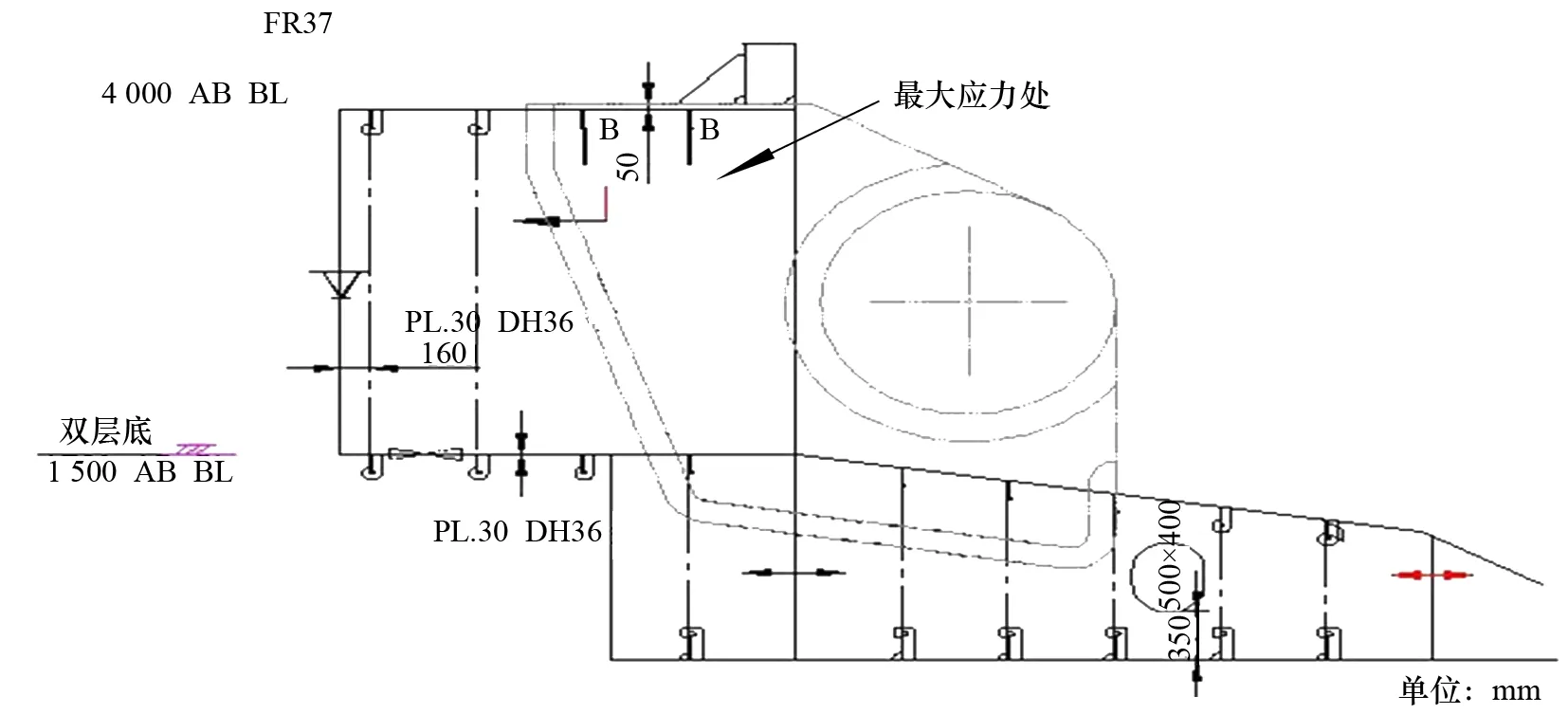

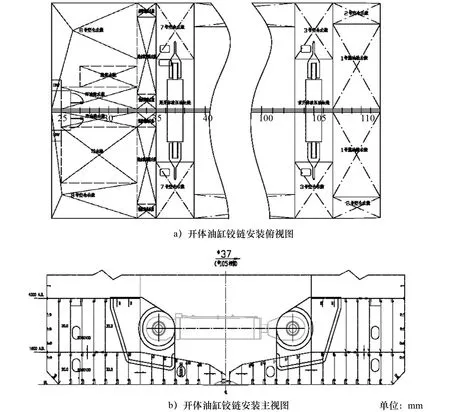

2 开体油缸铰链装配工艺

开体泥驳的主船体从船中处分成左右独立的2个片体,2个开体油缸通过焊接在2个片体上的油缸铰链将2个片体拉合组成主船体结构,2对共4个开体油缸铰链眼板分别安装在泥舱前后密闭的油缸舱内。在船台进行结构中组时,前后油缸舱由于空间狭窄无法进行镗孔,因此油缸舱内的左右相对的2个铰链眼板组件都在与中心孔的中心线相距8.7 m位置(根据开体油缸长度和合龙工艺考虑设定)处用拉线法辅助在船体上进行无余量装配焊接。焊接完成后,前后油缸舱分段再与各自相连的分段进行合龙,开体油缸连接到油缸铰链上后,左右2个片体总段将借助开体油缸进行拉合,如图4所示。

图4 开体油缸铰链眼板在船上的安装位置

2.1 铰链眼板拼装工艺流程

2.1.1 安装前的准备及状态确认

油缸铰链眼板组件在分段装焊前,要确保对应分段的主结构焊接、校正、密性试验已完成,左右分段横向相距2 000 mm、平齐(对应肋位对齐、船底对齐)、水平、稳定地放置在墩台(平台地面应作好基准线,分段上应有检验线标志)[4]上。

2.1.2 定位流程

前后油缸铰链所在分段拉线→修割和打磨相应的船体结构→铰链眼板安装组件吊装就位→二次拉线→调整修割及定位→焊接→三次拉线→检验及校正→报检。

2.2 油缸铰链现场拉线定位

(1) 用吊铅锤法复核铰链所在左右2个分段位置,作出它们的对称中心线和肋位线,用三角法确认是否相互垂直[5],油缸铰链座单元吊上分段时,应以铰链中心所在肋位线为基准校正,保证平台板、纵壁板与铰链座的垂直度偏差不大于3 mm,如图5所示。

图5 用吊铅锤法作出铰链在分段上的对称中心线和肋位线

(2) 在油缸铰链座单元吊装上去后,横跨左、右2个分段,在其上空利用吊铅锤法和水平管测量法(至少3点),拉出其所在肋位的平行线(即所在肋位-300 mm,拉线架固定在地面上);接着用吊铅锤法将这几根肋位平行线投影到分段的上表面,并拉出距船体基线高2 600 mm的肋位平行线(拉线架固定在分段上,须常校对是否与其上方的线对应)。此线将用于校装和检验左右分段铰链眼板的平齐精度,并在烧焊时进行监控[4],如图6所示。

图6 拉出铰链所在肋位的平行线并投影到分段上表面

(3) 利用吊铅锤法和水平管测量方法(至少3点)拉出距船体基线高2 600 mm的左右分段的对称中心线(拉线架固定在地面上);接着通过直接拉尺和水平管测量拉出距对称中心线±4 370 mm(左右分段中间工作空间为2 000 mm时)、距船体基线高2 600 mm的铰链轴线(拉线架固定在分段前后壁上,须常校对其是否与对称中心线对应)。此线将用于校装和检验左右分段铰链眼板的焊接收缩变形情况,并在烧焊时进行监控[4],如图7所示。

图7 拉出铰链中心轴线及左右分段对称中心线

(4) 开体油缸的两头通过轴和进口SKF关节轴承总成与油缸铰链耳板相连,关节轴承偏转角度为±3°。但2个铰链耳板中心距在泥驳开体时最大距离约为10 m,由于绞链耳板的烧焊和船体建造会存在误差,当开体油缸工作时,若其中1个轴承角度稍大,另外1个轴承角度就会超差,会对轴承造成损坏。因此,要求安装好油缸后的最终状态为轴承的偏转角度不能大于1°,即眼板内孔轴线与2个铰链中心连线垂直角度偏差不大于1°,除对轴承偏转角度有要求外,轴承组件中防海水V型密封与轴套间的压缩量不能超过4 mm。综合这些因素,整个拉线法控制铰链耳板烧焊精度须在2 mm以内。开体油缸轴承装配图如图8所示。

图8 开体油缸轴承装配图

3 主甲板铰链定位及镗孔工艺

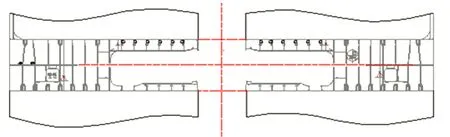

开体泥驳依靠前后主甲板铰链作为泥驳2个片体打开的支点,铰链在车间与结构拼接后需在2个片体拉合前与船体焊接,在2个片体拉合并校准船底锁位置且上建及大型设备上船后,进行现场镗孔,保证前后主甲板铰链的中心线同轴。开体状态如图9所示。

图9 开体油缸铰链作支点进行的开体

3.1 安装前的准备及状态确认

甲板铰链眼板组件在总段上的装焊须在2个独立片体的前后主甲板铰链所在分段与泥舱总段合龙后,且主结构焊接、校正、密性试验已完成; 左右片体横向距离为2 000 mm,平齐(对应肋位对齐、船底对齐)、水平、稳定地放置在墩台上,地面应作好基准线,分段上应有检验线标志,如图10所示。

图10 主甲板铰链在船上的安装位置

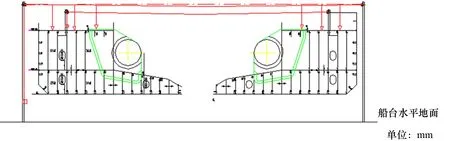

3.2 定位流程

对铰链耳板定位的位置进行拉线→修割和打磨相应的船体结构→铰链眼板安装组件吊装就位→二次拉线→调整及定位→安装临时联接桥和假轴→焊接。

通过连接桥和假轴工装控制铰链耳板的焊接变形,并使2个耳板同步烧焊,使焊后的变形误差控制在2 mm以内,2个片体拉合后中心孔总误差控制在5 mm以内,为现场镗孔创造了有利条件。连接桥工装如图11所示。

图11 连接桥工装简图

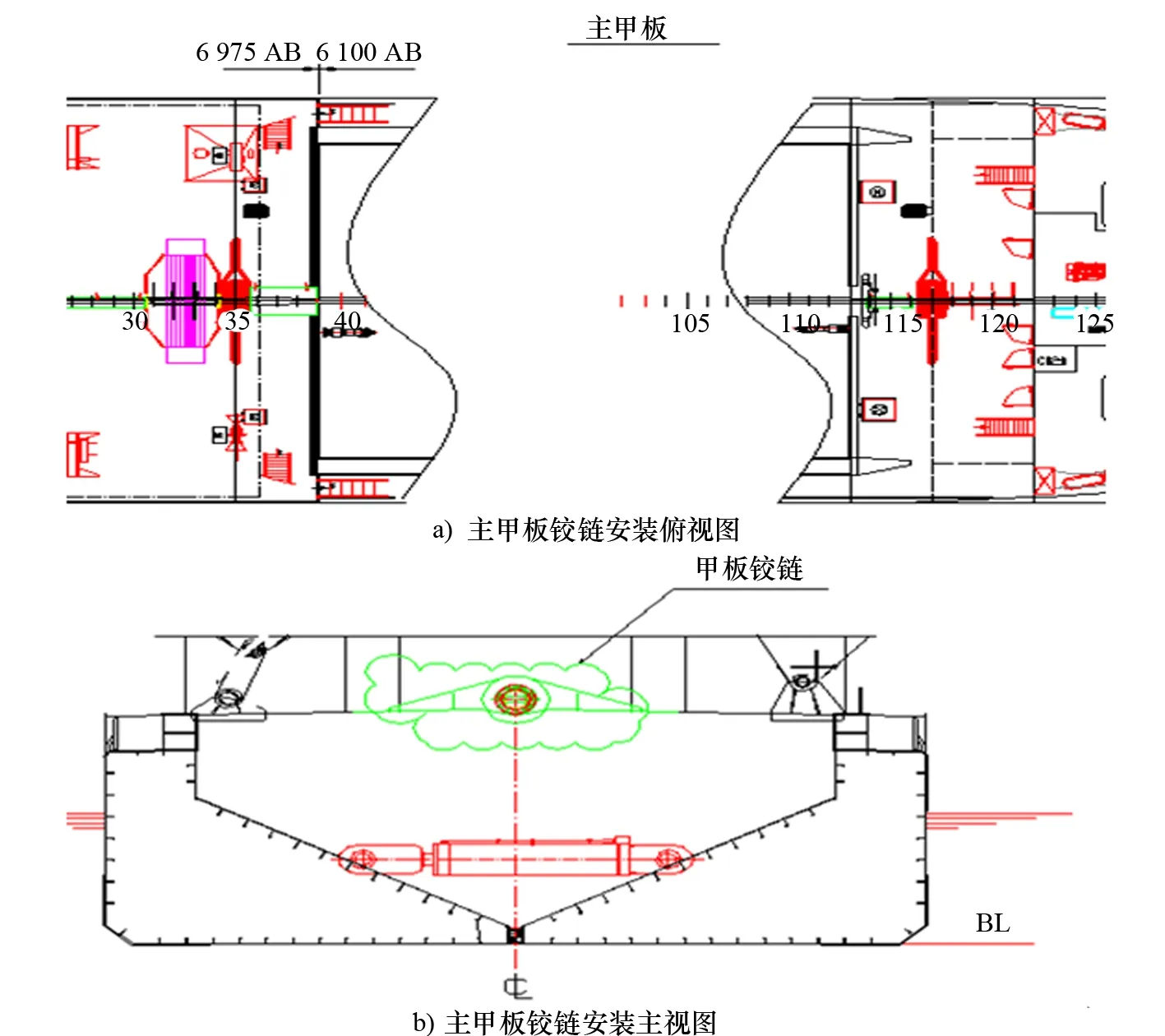

3.3 主甲板铰链组件现场镗孔

3.3.1 工艺流程

铰链组件焊接完毕→三次拉线→检验及校正→2个片体各自总段大合龙→开体油缸吊装→船体左右半体船台拉合并校准船底锁→吊装上建及大型设备进舱→架设激光校中仪→划加工线和检验线→镗孔→检验。

3.3.2 现场镗孔控制

甲板铰链眼板组件在船台现场镗孔前,除吊装上建及大型设备进舱外,还须确认拉合后的两片体主船体结构焊接、校正、密性试验已完成。

(1) 由于前后主甲板铰链相距约50 m,如采用常规的拉线法,由于距离过长,钢丝的自重下垂而导致挠度过大,影响前后主甲板铰链的中心线同轴度,而且由于主甲板铰链位于泥舱的前后壁,拉线时须在泥舱搭大量的脚手架通道,耗费太多的人力资源并影响安全,因此采用激光全站式定位仪辅助校中,找出前后主甲板铰链的镗孔加工基准。

(2) 泥驳2个片体的打开是以艏艉主甲板铰链为支点的,因此2个铰链的同轴度偏差控制非常重要,必须以艉主甲板铰链为基准(因为船是艉倾的)来找出艏部主甲板铰链的加工基准线。在激光校中仪的辅助下,同轴度偏差控制在1 mm以内,并据此画出镗孔的加工线和检验线。

(3) 船体结构的复杂性及现场施工环境昼夜温差较大会影响校中及镗孔的精确性,因此整个校中工作及镗孔工作都在傍晚至清晨进行,并在镗孔期间停止船上任何振动性的作业和打磨作业。

(4) 甲板铰链眼板的内孔预留16 mm的余量用于现场镗孔,镗孔分为粗镗和精镗,粗镗后重新校正镗杆并调整进刀量进行精镗,先镗左舷铰链眼板轴承内孔,再镗右舷铰链眼板衬套和端盖内孔,最后再刮平铰链耳板的前后端面,孔与端面的垂直度偏差不超过0.1 mm[6]。

(5) 由于铰链眼板需要安装轴承组件,表面粗糙度须达到3.2,因此精镗结束前内孔须预留约0.6 mm的余量进行抛光修正,眼板内孔圆度公差不超过0.04 mm[6],以使表面粗糙度和尺寸公差达到关节轴承组件的安装要求。

4 结 语

国内目前自行设计建造的泥驳主要以泥门式的开底泥驳为主,而以2个独立片体式开合作业的开体泥驳的建造难度高于前者,作为2个片体连接基础的铸钢铰链的铸造质量和其在船上的精确装配是此船能否顺利如期建造的主要条件之一,通过施工前认真的工艺准备以及过程中的严格控制,铰链在船上的装配公差均能达到文中所提及的2 mm以内,在泥驳做开合试验时,2个片体的开合非常平缓,无额外的不正常声响,由此可确认在此工艺指导下的铰链装配是成功的,也能为日后其他同类型的开体泥驳铸钢铰链的装配提供参考。