船舶合拢管激光3D测量设计方案

2018-09-27秦嘉岷刁广州

秦嘉岷, 刁广州, 饶 靖

(上海船舶工艺研究所, 上海 200032)

0 引 言

近几年,一些大型造船企业正在不断推进精度控制技术及数字化智能建造技术的应用,但在船体分段/总段合龙时的合拢管,或最终连接设备的管子,由于误差累积及建造精度的影响,大量合拢管的实际形状与原图纸设计无法匹配且不能正确安装,一般的造船企业目前大多采用在现场应用辅助材料制作管子模板,或对预制的合拢管进行现场修割的传统制作方法进行修正。前者由于采用现场制作模板的方式制作合拢管,船厂每年在材料上就需投入约50万元,还浪费大量的动力能源和人力资源[1];后者由于预制管是按原先设计图加工的,管子形状虽然大致相同,但管子的相对坐标与现场空间的相对坐标基本完全不同,有的可以现场修割,完成管子与法兰的校准后再下船完成焊接工作,有的则可能无法修割而需要重新制作管子,同样造成大量的返工及人力、材料的损耗,并且均须在现场配置动力能源。目前也有少数几家大型的造船企业正在应用新的合拢管制作工艺,即采用拉线传感技术现场测量合拢管空间坐标,此方法相较于传统的现场制作模板或现场修割的方法进步了许多,但由于拉线传感测量技术存在一定的局限性,目前只能适用于法兰连接的合拢管测量,无法满足套管和对接连接形式的合拢管测量,并且如果在拉线中间存在障碍物或测量区域管子密集,由于不能安装装置从而无法测量,所以应用拉线传感技术仅能完成约60%的法兰连接合拢管测量工作,余下的40%还是只能依靠传统的现场制作模板或现场修割的方法。开发应用激光3D扫描测量技术的合拢管测量系统,能满足法兰、套管及对接等各种连接形式的合拢管测量要求,在船舶合拢管制作过程中实现全面提升精度和效率、节约材料、减少工时、降低能耗等目的。

1 船舶合拢管激光3D测量系统设计方案

1.1 总体思路

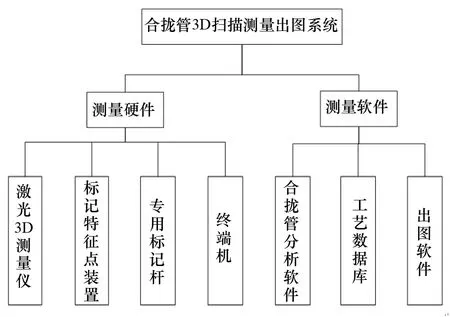

随着3D激光扫描技术的不断发展和日趋成熟,其在逆向工程、工业测量、文物保护等众多领域均得到广泛应用[2-4]。针对船舶管子密集舱室里的合拢管和套管连接形式的合拢管难以测量的问题,应用激光三角法测量原理,使激光器发出的光与被测面的法线成一定角度入射到被测面上,同时利用光电探测器接收激光在被测面上的散射光或反射光,根据其在光电探测器敏感面上的移动距离,即可得到物体表面被测点的三维坐标。因此,应用激光3D扫描技术解决合拢管的测量问题成为可能,本文主要讨论应用激光3D扫描技术研发合拢管激光3D扫描测量系统。激光3D扫描系统组成如图1所示。

图1 激光3D扫描系统组成

目前,国内激光3D扫描设备众多,国内产品与国外产品相比除扫描速度有差异外,在扫描精度、稳定性等性能上均相差不多,所以国产激光3D扫描设备主要硬件能满足合拢管测量要求。因此,采用国产手持式激光3D扫描设备。

通常,激光3D扫描设备对某一成品进行扫描,获取成品的三维数据,基于三维数据直接进行建模设计。船舶合拢管激光测量与常规的3D扫描测量零部件有所不同,待合拢法兰或套管等零件的中间是一个空白空间或存在其他的障碍物,需要测量的是两端待合拢法兰或套管等的空间位置信息,从而通过空间位置信息计算合拢管的模型及所需特征点坐标,经合拢管专用软件进行特征点的全面分析及逆向计算,生成合拢管三维模型及合拢管加工图。总体设计思路如图2所示。

图2 总体设计思路

1.2 设计原理

1.2.1 合拢管测量的关键信息

常规激光3D扫描测量过程是首先在被扫描物上粘贴标记点,要求标记点的粘贴间距约在200~250 mm,扫描后经自带软件进行点云计算,从而得到扫描件的模型及尺寸。在整个过程中大部分时间均花费在标记点的粘贴及清除上,扫描后的最终结果就是零件三维模型的输出。应用激光3D测量仪进行合拢管的测量,有其特殊的信息要求,测量的关键信息如下:

(1) 法兰或套管中心点的空间坐标。在实际环境中,法兰或套管中心点是虚拟的,无法直接测量,需要通过获取所测点的信息分析得出。

(2) 2个法兰或套管中心点的相对坐标,即所测合拢管x、y、z等3个空间坐标值。由于采用的是移动式激光3D扫描测量,须将当前视下局部坐标系下扫描的点云转换到世界坐标系下,因此被扫描物须依靠一组连续的标记点构建2个法兰中心点相对坐标的数学模型。

(3) 法兰面或套管端面的矢量。待法兰或套管等中心点确定后,需得知法兰面或套管端面的空间定向,才能确定此法兰在空间的定位,保证后续安装时合拢管的法兰与现场待合龙的法兰平面相吻合。

(4) 如是法兰连接的合拢管,还需测得法兰螺孔的空间坐标。合拢管安装时,不仅要求2个连接法兰面的吻合,还需所有的法兰螺孔对齐,才能保证正确安装且符合工艺要求。

1.2.2 激光3D扫描测量的特征点

特征点是合拢管计算所需要的关键点信息,需要从一堆毫无规律的点云数据中找出特征点。设计思路是将每1个特征点设计成1组有一定规律分布的标记点,并将每1组的特征点设计成1个能够装配在螺孔上的装置。将1个法兰上安装3个以上的特征点装置,形成3点或多点空间共圆的状态,求得螺孔特征点所对应的圆心,即法兰的中心点位置坐标,从而获得合拢管的三维数据。

2 系统组成及软件实现技术指标

2.1 系统组成

本文设计开发的船舶合拢管激光3D扫描测量出图系统由测量硬件、计算软件等2部分组成(见图3)。系统硬件由激光3D测量仪、标记特征点装置、专用标记杆、终端机组成;系统软件由合拢管分析软件、合拢管工艺数据库及出图软件组成。

图3 系统组成

2.1.1 硬件

(1) 激光3D测量仪。采用国产X5激光3D扫描仪。

(2) 特征点装置。研发设计等距、等角分布的特征点标记,根据合拢管法兰规格大小,可以自由设置3个或多个特征点装置,便于软件在分析点云数据时识别特征点的中心坐标值。

(3) 折叠标记杆。常用的3D拍照或3D扫描均需在被摄区域粘贴大量的标记点,在有些复杂的测量环境中存在着无法粘贴标记点的问题。采用折叠标记杆可以替换现场粘贴的标记点,并可大量减少扫描的点云数据,提高现场的操作效率和计算效率。

(4) 终端的操作系统为WIN 7,系统操作平台AutoCAD 2014。

2.1.2 软件

(1) 分析软件包括特征点分析软件和合拢管计算软件。从激光3D扫描测量仪获得的点云数据中,分析点云数据中特征点的分布状况,找出特征点的相互空间坐标数据信息;合拢管计算软件,依据特征点的坐标信息,结合系统中的管子工艺数据库,自动绘制管子走向及管子三维模型。

(2) 工艺数据库为合拢管制作的标准工艺数据库,包含船厂的管子弯管及制作的工艺要求及管附件的标准信息。

(3) 出图软件。依据管子走向模型数据及管子工艺数据库,自动生成合拢管的管子加工图及加工工艺信息。

2.2 系统计算原理

2.2.1 系统计算原理

本系统采用的激光3D扫描设备由上下2个视相机同时进行特征点扫描,考虑到扫描仪进行多次扫描时各图像参数不在同一坐标系下,本文提出一种图像分组的外参数求解方法,对各扫描点的公共点进行图像参数绝对定向,其原理是当扫描2个以上视角时,利用2个视下三维点之间的转换矩阵推导出各个视相机在世界坐标系下的投影矩阵,即实现绝对定向。其步骤如下:

(1) 设计图像分组方法。假定扫描结束后,存在m幅图像,n个参考点,构建公共点测量矩阵,Aij表示第i幅图像和第j幅图像的公共点个数。

(2) 确定第1组基准图像,计算矩阵A每行的个数,得到向量B,B(i)表示能与第i幅图像构成双视图像的数量,k1为B中最大值对应的序号。

(3) 确定第2幅基准图像,k2为向量B中第2大值的序号,则第k2幅图像为基准图像。

(4) 完成图像分组及图像参数求解后,将图像1参数所在的坐标系统映射到全局坐标系中,假定第1视下三维点所在的坐标系为O1x1y1z1,左右相机投影矩阵为M1和M2,

(1)

相应的像点为(ui,vi),i=1,2,投影后2个矩阵坐标关系为

[x2,y2,z2,1]T=P21·[x1,y1,z1,1]T(2)

式中:P21为M1和M2之间的转换矩阵。

假定第2视下三维点所在的坐标系为O2x2y2z2,左右相机投影矩阵为M3和M4,

(3)

相应的像点为(ui,vi),i=3,4,投影后2个矩阵坐标关系为

[x3,y3,z3,1]T=P43·[x4,y4,z4,1]T(4)

式中:P43为M3和M4之间的转换矩阵。

(5) 将式(1)和式(2)代入式(3),可得

(5)

(6) 由式(5)可计算得到第2次扫描2个图像在坐标系O1x1y1z1下的投影矩阵M3′和M4′,分别为

M3′=M3·P21

M4′=M4·P43

从而实现2次扫描4幅图像外参数的绝对定向[4]。

在上面的推导过程中,投影矩阵可以通过标定相机计算得到。根据拼接方式不同,2个视之间的转换矩阵的计算方法不同[5]。

2.2.2 软件实现

运用C#语言开发编程软件,依据点云数据中设置的特征点的特征,求得特征点坐标及相对空间位置,应用数据库的工艺信息自动生成合拢管的三维模型及管子加工信息、加工图等功能。

3 技术指标

3.1 主要技术指标

主要技术指标如下:

(1) 系统设计采用国产激光3D扫描测量设备,适合各种复杂环境的测量工作;

(2) 系统最终测量精度误差小于0.5 mm,法兰螺孔偏差0.3°以内;

(3) 系统满足各种法兰连接的合拢管测量;

(4) 系统满足各种套管或对接连接的合拢管测量;

(5) 软件计算设计的合拢管形状为最多2个弯;

(6) 系统测量空间长度按标记杆设定为300~2 000 mm,测量长度视标记杆设计长度而定;

(7) 数据库格式为SQLiteStudio,系统包含了管子附件标准库、管子坐标图形等数据库。

3.2 应用试验

本文以车间模型架试验为载体,分别制作了不同规格、不同形状的现校管模型架(见图4),管子规格以DN80、DN100为例,选取的法兰为常用的GB 2506标准法兰。

图4 扫描测量合拢管模型

将特征点装置分别安装在2端模型架上,2端模型架用折叠标记杆挂靠连接,激光3D扫描仪获得的点云数据如图5所示。

图5 扫描测量点云图

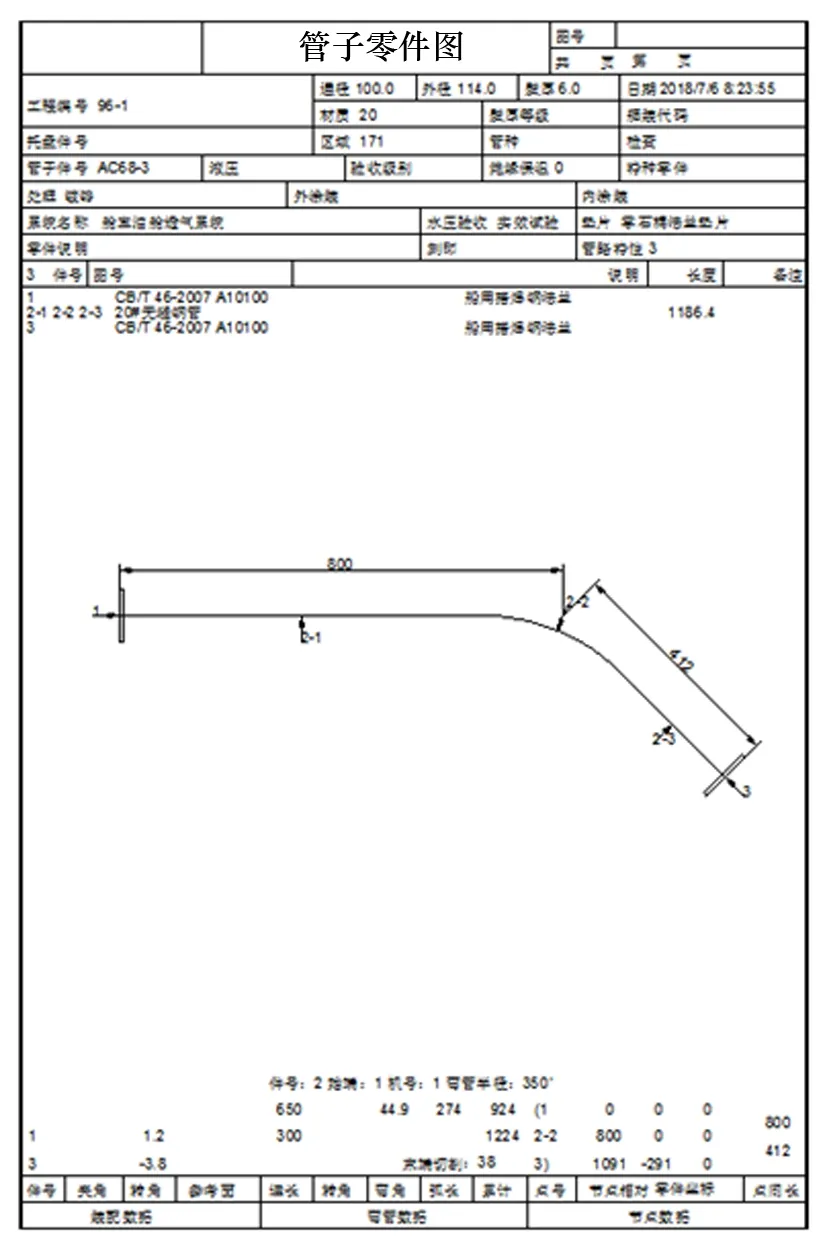

软件分析得到特征点坐标,经软件计算后生成合拢管模型(见图6)及管子工艺数据,并生成现校管的管子加工图,如图7所示。

图6 软件生成的合拢管模型

图7 合拢管加工图

按管子加工图提供的数据信息制作的合拢管与原模型架实际安装后,2个连接法兰的螺孔安装偏差小于0.2°,2个连接法兰面贴合平行度偏差小于0.5 mm,实际安装效果如图8所示,合拢管均一次安装成功。经实际检验,合拢管与2端连接管法兰连接符合《船用管子布置和安装通用技术条件》(CB*/Z 345-2005)[6],满足船舶建造行业工艺标准要求。

图8 合拢管安装效果

4 结 论

本文针对船舶合拢管的制作现状,提出并设计了1种船舶合拢管激光3D扫描测量系统设计方案,阐述了设计思路、基本原理、系统组成、软件实现等内容,通过样机的试验及应用取得了较好效果,得出结论如下:

(1) 本文设计的船舶合拢管激光3D扫描测量系统,测量不受环境及空间的影响,测量精度相比于常规的拉线传感测量精度有极大的提高,实现合拢管一次装运上船安装成功,达到节约材料、减少工时、提高精度、降低能耗等目的。

(2) 本文建立的合拢管标准数据库系统,包括所有常用管径类型、标准法兰、套管、对接等信息,能够同时满足多批次不同合拢管测量制作的需求,合拢管制作符合船舶建造的行业工艺标准(CB*/Z 345-2005)要求。

(3) 船舶合拢管激光3D测量系统的应用,实现了法兰连接、套管连接及对接连接合拢管测量的全覆盖,彻底改变了落后的传统工艺方法。