Ti-6Al-4V在高应变率下的 动态剪切特性及失效机理*

2018-09-27张炜琪许泽建孙中岳黄风雷

张炜琪,许泽建,孙中岳,仝 毅,黄风雷

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

钛合金因密度小、熔点高、抗腐蚀能力优异及低温变形性能好等优点,被广泛应用于航空航天和国防等领域。Ti-6Al-4V在用于航空发动机、航天器和导弹药型罩等结构时,难免受到强冲击载荷的作用,材料的应变率可达到104s-1以上。在高应变率加载条件下,Ti-6Al-4V极易发生绝热剪切失效[1]。因此,对于它在动态载荷下的剪切性能及失效机理的研究,具有重要的科学意义与工程价值[2-4]。

目前,在材料动态剪切特性的实验研究中,多采用分离式霍普金森压杆技术(SHPB)[5]对不同类型的试样进行加载[6-12]。刘新芹等[13]采用该技术对两种组织的Ti-6Al-4V进行了圆柱试样和帽形试样的冲击实验,研究了材料在不同应力状态下的绝热剪切敏感性差异,获得了5×103s-1应变率下的应力曲线。Zhang等[14]利用SHPB装置在3.9×103s-1应变率下对Ti-6Al-4V合金进行动态加载,发现断口交替分布两种不同特征的典型区域即韧窝区及平滑区,认为材料的失效包括韧性及脆性两种断裂模式。苏冠龙等[15]采用单、双边剪切试样对Ti-6Al-4V的失效模式和绝热剪切带的形成及扩展情况进行了研究。Landau等[16]通过对剪切压缩试样的冲击加载,研究了Ti-6Al-4V的微观组织演化特性。Guo等[17]采用片式双剪切试样对Ti-6Al-4V的冲击剪切行为进行了研究,发现材料的断裂受剪切区绝热温升的影响。Longère等[18]采用SHPB实验装置对帽型试样和剪切压缩试样进行了测试,获得了Ti-6Al-4V在102~103s-1应变率下的剪切力学响应,并发现在高应变率下材料较易发生失效,导致最大剪应变值较小。

由以上研究可知,在使用SHPB技术进行测试时材料的应变率一般在103s-1量级。近期,许泽建等[19-20]基于传统SHPB技术提出了一种新型加载方法,可以在超过104s-1的应变率条件下对材料的剪切行为进行研究。本文中,采用该技术对Ti-6Al-4V材料的动态剪切特性进行研究,获得材料的剪应力-剪应变曲线及失效参数,并对Ti-6Al-4V在不同应变率下的失效机理进行研究。

1 实验方法

实验材料为商用Ti-6Al-4V,主要成分分别为:w(Ti)=89.717%,w(Al)=5.900%,w(V)=4.080%,w(Fe)=0.090%,w(C)=0.020%,w(N)=0.020%,w(H)=0.003%,w(O)=0.180%。

图1 试样结构示意图Fig.1 Schematic diagram of sample

所采用的双剪切试样的几何外形见图1[19-20],试样具有两个尺寸相同的剪切区,通过改变其宽度可以获得不同的剪应变率。本文中采用的试样剪切区宽度为0.5 mm,SHPB压杆直径为19 mm,入射杆和透射杆的材料分别为18Ni钢和7075铝合金。采用圆形接头配合Hopkinson压杆以限制试样的横向位移,同时保证透射信号的准确性。此外,为避免杆内的应力波因反射造成对试样的重复加载,还采用了单脉冲加载技术[21]。

根据一维应力波理论,压杆和试样界面处的力和位移曲线可以由压杆中的应变信号得到,分别为[20]:

(1)

(2)

(3)

式中:t0是对试样的加载时间,As和L分别是试样剪切区的横截面积和宽度。

2 实验结果

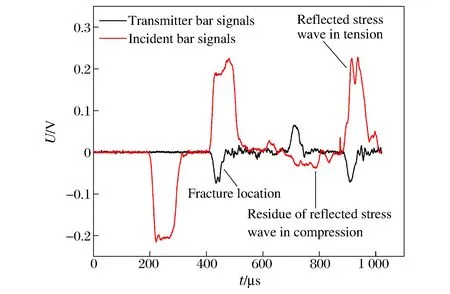

图2为剪应变率为18 000 s-1的原始实

图2 典型实验波形图Fig.2 Typical stress waves measured in Hopkinson bars

验波形。由图2可知,透射波波长较短(约40 μs),在447 μs时发生突降;同时,在反射波中出现脉冲信号的起跳。这说明,试样在受载40 μs后发生断裂,导致此后的入射波信号在杆端完全发生反射,形成反射波。由后继的入射杆信号可知,反射波在入射杆端部经单脉冲系统[21]重新反射为拉伸波向试样方向传播,而且残余压缩波成分较小,说明实验中的单脉冲效果较好,可以避免对试样的重复加载。

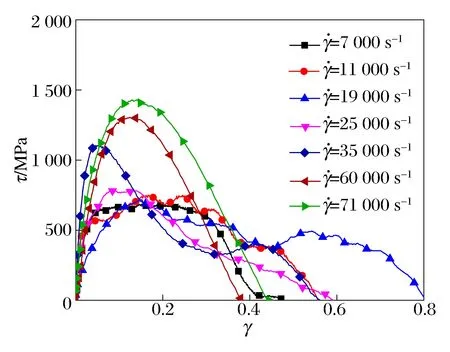

图3 Ti-6Al-4V在不同应变率下 的剪应力-剪应变曲线Fig.3 Shear stress-shear strain curves of Ti-6Al-4V at different strain rates

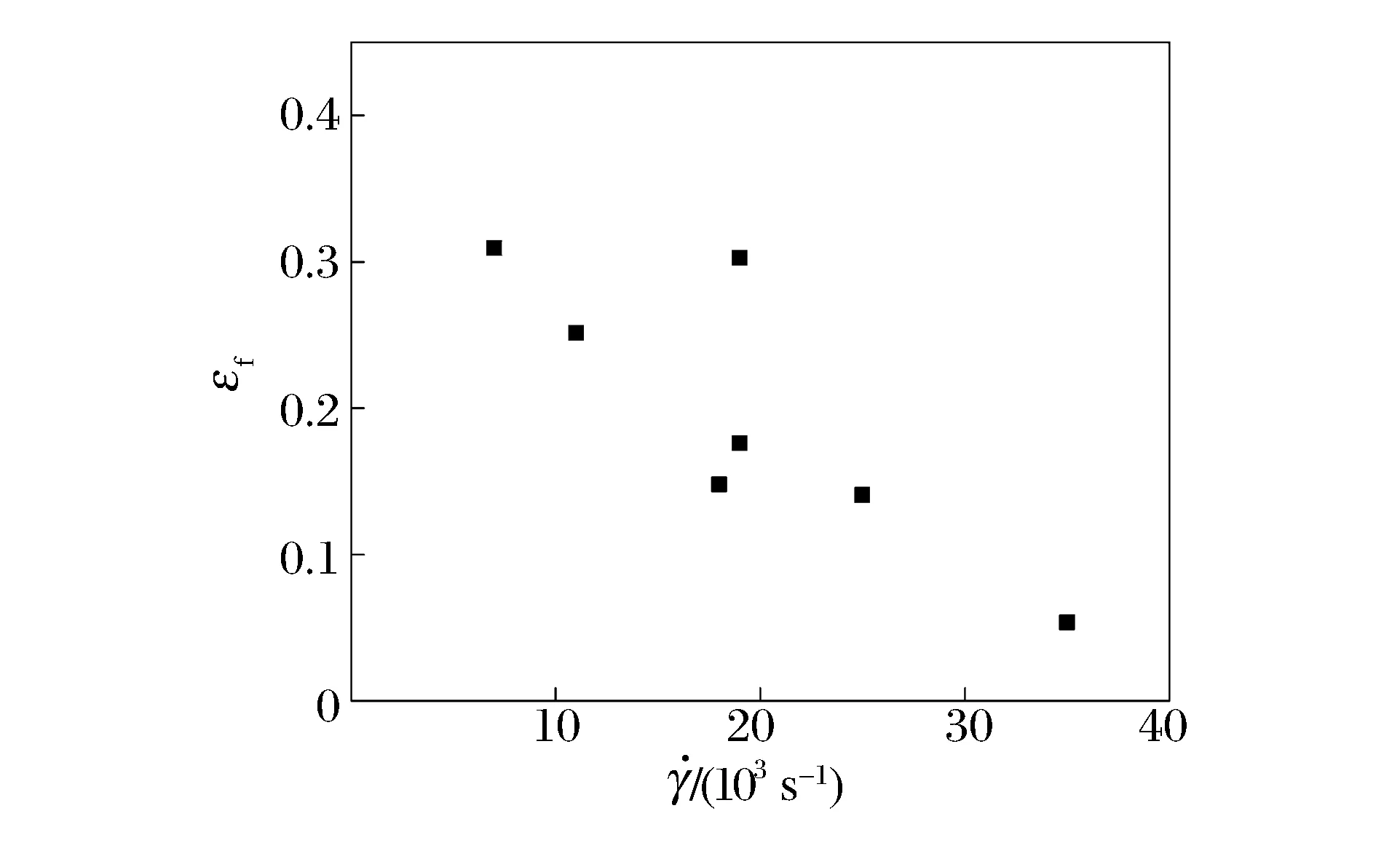

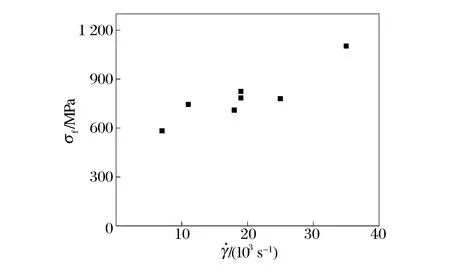

在不同剪应变率下得到的Ti-6Al-4V的部分剪应力-剪应变曲线,如图3所示。随着应变率由11 000 s-1上升至35 000 s-1,材料的流动应力水平逐渐升高,应变率强化效应较为明显,但同时曲线流动段逐渐缩短,说明失效应变逐渐减小。在35 000 s-1时,材料的流动应力由峰值快速下降,此后只存在少量流动段。当应变率进一步升高时,材料的剪应力峰值进一步提高,但应力-应变曲线只存在一个波峰而没有流动段。这是由于高应变率下,试样在加载脉冲的上升阶段便发生破坏,因而观察不到流动应力。图4~5分别为材料在不同应变率下的失效应变及失效应力。材料的失效应力随应变率的提高而上升,存在明显的应变率强化效应;而失效应变随应变率的升高呈逐渐下降趋势。Longère等[18]也发现该材料的失效应变随着应变率的提高呈现下降趋势,与本文结果一致。

图4 Ti-6Al-4V在不同应变率下的失效应变Fig.4 Failure strains of Ti-6Al-4V at different shear strain rates

图5 Ti-6Al-4V在不同应变率下的失效应力Fig.5 Failure stresses of Ti-6Al-4V at different shear strain rates

3 分析及讨论

3.1 数值模拟

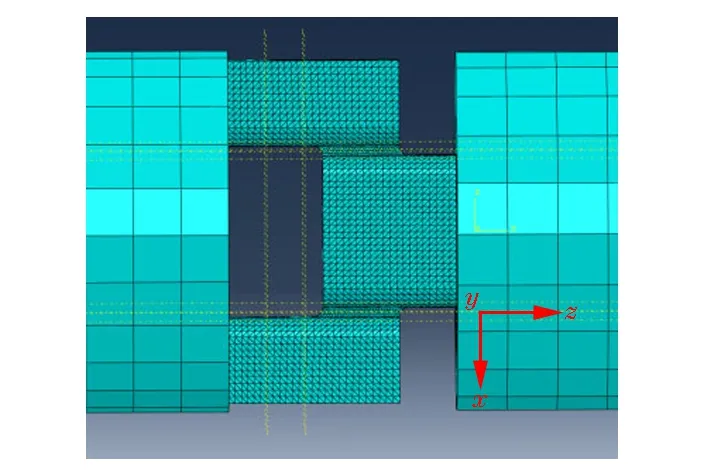

为了获得试样剪切区的应力应变场,本文中采用ABAQUS/Explicit有限元软件对试样的加载过程进行了数值模拟。采用三维实体建模,包括压杆、试样及圆形接头。试样端面与杆端均为“硬”接触,不考虑摩擦效应。将实验中得到的入射波作为初始条件加载于入射杆端。试样和压杆分别采用C3D10MT温度位移耦合单元和C3D8R单元。对试样剪切区网格进行了加密处理,以便更好地模拟剪切区内的应力应变变化。模型装配图如图6所示。各部位的材料及参数见表1。

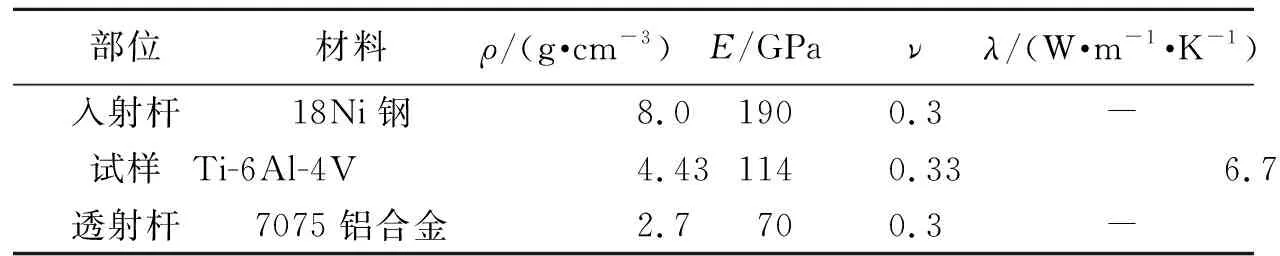

表1 数值模拟的主要材料参数Table 1 Material parameters in FE simulation

在数值模拟中,压杆为弹性材料,试样材料采用Johnson-Cook热黏塑性本构模型[22],以准确模拟剪切区材料在变形过程的应变率和温度效应。具体本构关系如下:

(4)

T*=(T-Tr)/(Tm-Tr)

(5)

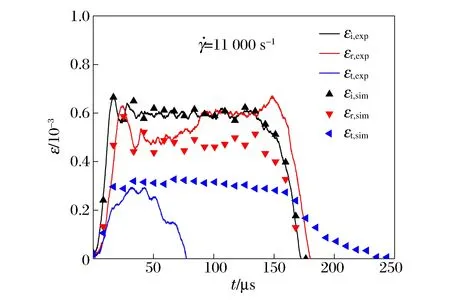

以剪应变率为11 000 s-1的实验数值模拟结果为例,将实验和模拟得到的压杆中的应变脉冲进行比较,如图7所示。由图可知,试样发生失效前,模拟结果与实验所测得的反射和透射信号均吻合较好。由于在模拟中未考虑材料的失效,但是试样在实验过程中发生断裂,因此模拟获得的透射应变脉冲时间长于实验曲线。同时,由于试样在大约40 μs时发生失效,因此在该时刻后入射脉冲全部反射回压杆中,导致实验所测得反射应变结果高于模拟曲线。由以上分析可知,模拟与实验得到的波形吻合较好,模拟结果可以较为准确地反映实验情况。

图6 模型装配图Fig.6 Model assembly drawing

图7 入射、反射和透射应变信号的实验和模拟结果比较Fig.7 Comparison of incident, reflected and transmitted strain waves between experimental and simulated results

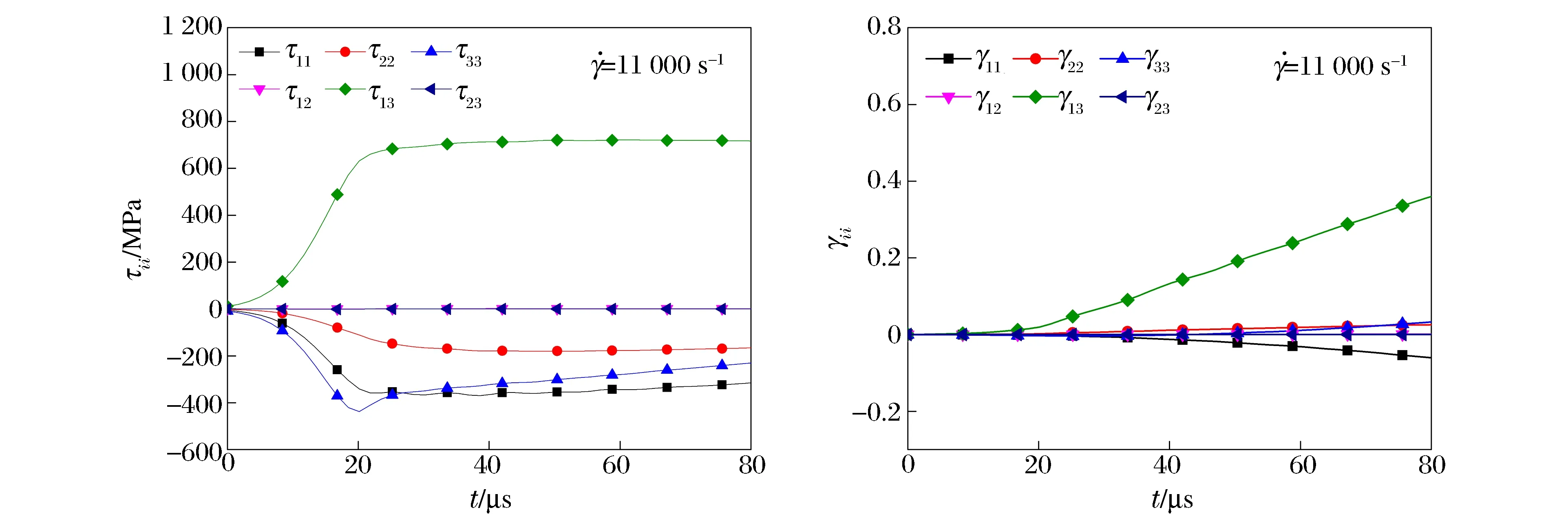

剪切区所有单元的各应力、应变分量的平均值随时间变化曲线,如图8所示。从图8可以看出,从加载开始到试样断裂时的40 μs,试样剪切区内的τ13和γ13明显大于其他成分,而τ12、τ22、τ23和γ12、γ22、γ23等均较小。因此,试样剪切区近似处于平面剪切状态,剪切成分占主导。

图8 试样剪切区的应力、应变分量Fig.8 Stress/strain components in whole shear zone

假设材料处于理想的纯剪切状态,根据von Mises假定将实验得到的剪应力转化为等效应力:

(6)

由于材料变形较大,所以采用下式将剪应变转化为等效应变[19]:

(7)

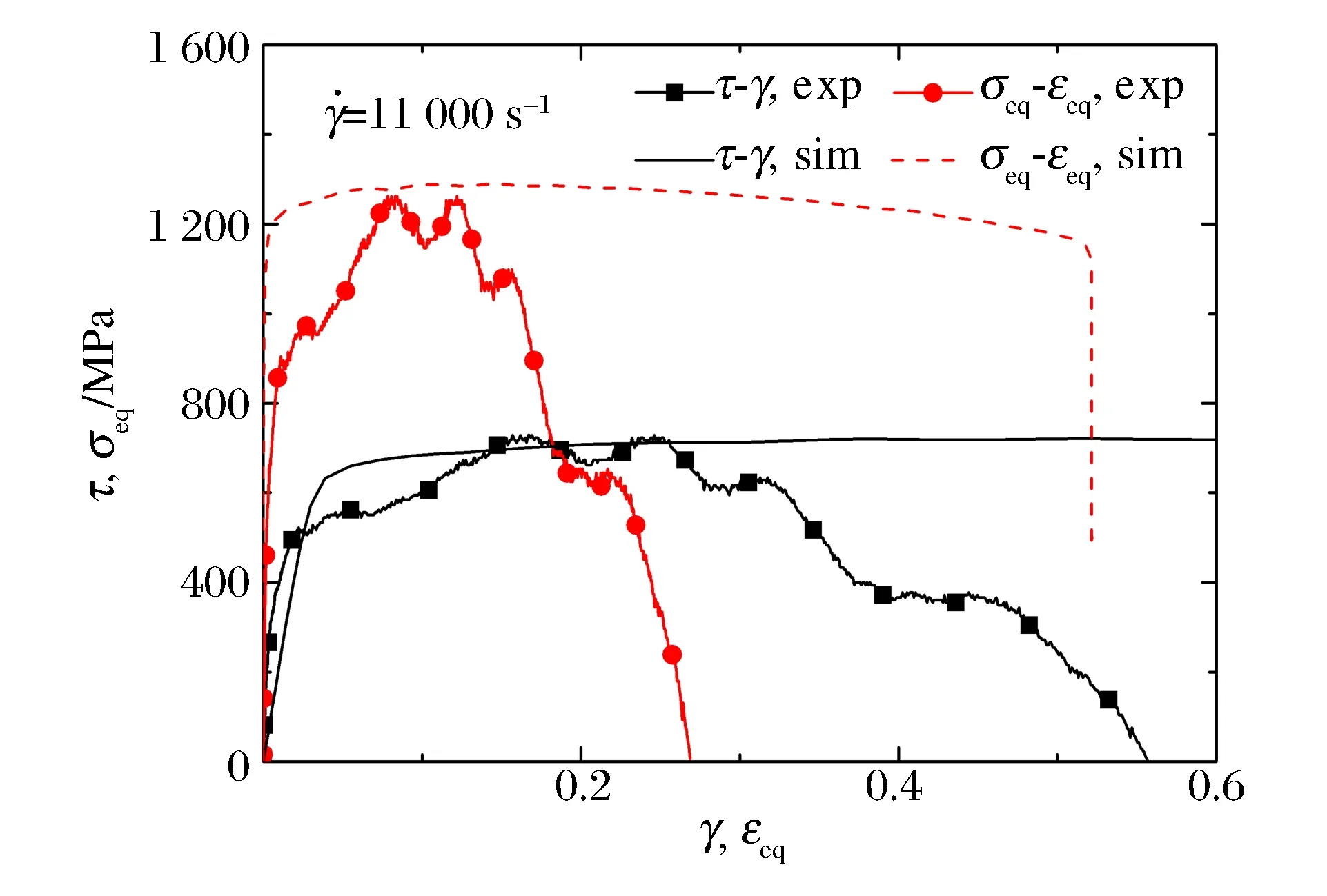

图9 应力-应变曲线的实验与数值模拟结果对比Fig.9 Comparison of stress-strain curves between experimental and simulation results

将11 000 s-1应变率下实验获得的剪应力和剪应变转化为等效应力、等效应变,与模拟结果对比,如图9所示。数值模拟得到的剪应力-剪应变曲线与实验结果吻合较好,在试样断裂前两者基本重合。另外,模拟输出的等效应力随着等效应变的升高呈下降趋势,这是由于模拟中考虑了温度对材料性能的影响,试样在快速变形过程中剪切区内存在较大温升,导致了材料的热软化现象,因此剪切区内材料的等效应力水平逐渐降低。在试样发生断裂时的等效应力为1 253 MPa,模拟结果误差约为2.3%。在试样断裂前,模拟得到的剪切区平均等效应力略高于实验结果,这是由于式(6)忽略了剪应力之外的其他应力分量,导致实验得到的等效应力偏低。

3.2 失效分析

为研究材料在不同应变率下的失效机理,分别采用光学显微镜和扫描电镜(SEM)对不同加载条件下的试样断口进行了分析。

图10 Ti-6Al-4V剪切断口形貌Fig.10 Fractography of Ti-6Al-4V

图11 Ti-6Al-4V剪切断口形貌Fig.11 Fractography of Ti-6Al-4V

图10~11分别是Ti-6Al-4V在不同应变率(7 000、25 000和71 000 s-1)下的剪切断口的不同倍率形貌图。由图10可知,在7 000和25 000 s-1应变率下,试样的断口上均分布有大量颗粒状区域及光亮区域。在较高应变率(25 000 s-1)下,断口的光亮区域增多,且颗粒状区域较为集中。当应变率进一步提升至71 000s-1时,颗粒状区域有所减少且表面更为粗糙,断口沿水平方向存在较多高低不平的黑色条状区域。针对不同应变率下的断口形貌进行高倍观察(见图11),可见:应变率为7 000和25 000 s-1时,颗粒状区域和光亮区域分别为韧窝(见图11(a)、(b)中F)和拉伸韧窝(见图11(a)、(b)中E);当应变率达到71 000 s-1时,断口表面凹凸不平,存在不同高度的台阶区域(见图11(c)),黑色条状区域经放大后发现为台阶边缘;另外,高应变率断口中的光亮区域(见图10(c))经放大后较为光滑,表现为大量的河流花样(见图11(d)中G)。

由以上分析可知,Ti-6Al-4V的冲击剪切断口存在大量的韧窝及拉伸韧窝,而且随着应变率的升高拉伸韧窝的数量不断增加。在较高应变率下,断口表面出现凹凸不平的台阶状区域,同时出现大量较为光滑的河流花样。以上现象说明在冲击剪切作用下,Ti-6Al-4V的失效模式随应变率的升高而存在韧窝→拉伸韧窝→台阶及河流花样的过渡。在较低应变率下,Ti-6Al-4V在冲击剪切过程中材料内部微孔洞形核、长大并最终连接形成韧窝,韧窝在高速变形中形成拉伸韧窝。在更高的应变率下,裂纹沿不同平面急剧扩展并连接形成台阶,同时拉伸韧窝在裂纹面的滑动下急剧变形形成河流花样。

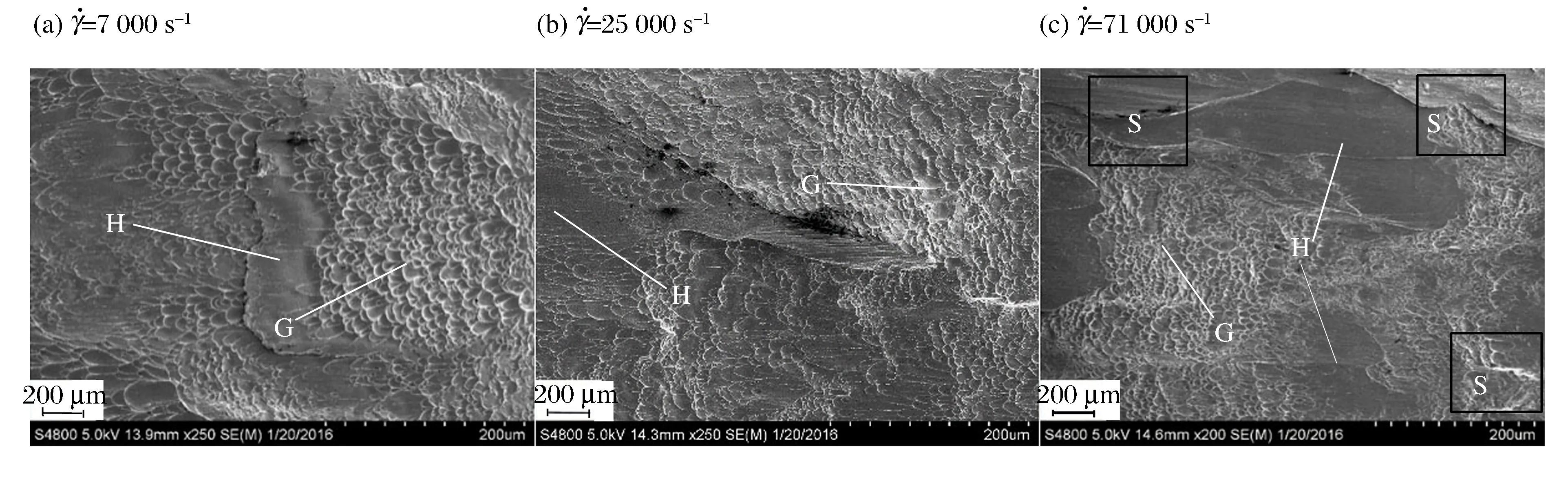

采用SEM对试样断口进行进一步分析可知,不同应变率下的断口内均存在抛物线形韧窝区(见图12中G)以及光滑的河流花样(见图12中H)。随着应变率的升高,断口内韧窝被拉伸的痕迹更加明显,而且河流花样面积逐渐增加。当应变率达到71 000 s-1时,存在较多的台阶状痕迹(见图12(c)中S)。这是由于,在高速冲击作用下试样剪切区的不同位置处均出现剪切滑移带,随着变形量的增加,在滑移带内形成裂纹[23]。处于相邻平面裂纹前沿移动最终相遇,从而形成台阶。以上现象与金相显微镜的观察结果相一致。

图12 Ti-6Al-4V断口的SEM形貌Fig.12 SEM microstructure of Ti-6Al-4V fracture surfaces

由以上分析可知,高速冲击下材料断口形貌主要为韧窝及韧窝演化形成的河流花样,材料的失效模式主要表现为韧性断裂。值得指出的是,Zhang等[14]发现,Ti-6Al-4V圆柱试样在较低应变率的冲击压缩下所形成的断口中河流花样表现出脆性断裂特性,材料断裂失效行为体现为韧性及脆性断裂两种模式。本研究与上述结论不同的原因可能有:(1)材料的受力状态不同。由数值模拟可知,本研究所采用的剪切试样剪切区内呈平面剪切状态,而圆柱试样在受压缩的过程中可能因端面摩擦等原因,而使得材料内部呈现三维应力状态。(2)应变率不同。本研究中剪切应变率大都在104s-1以上,而上述研究的轴向压缩应变率为3 900 s-1。材料在不同的受力状态及应变率下均可能出现不同的失效模拟和规律,其具体区别尚待进一步深入研究。

综上所述,冲击剪切下随应变率的升高,Ti-6Al-4V材料表现出不同的失效机理及微观组织演化行为。在高速剪切条件下断口内存在韧窝、拉伸韧窝及河流花样。其中韧窝在冲击剪切作用下演化为拉伸韧窝,拉伸韧窝在绝热温升及断面错动下可形成河流花样。随着应变率的升高,Ti-6Al-4V的失效机理存在韧窝→拉伸韧窝→台阶及河流花样的演化过程,材料的失效表现为韧性断裂模式。

4 结 论

采用基于SHPB的新型加载技术,对Ti-6Al-4V材料在超过104s-1剪应变率下的动态剪切特性进行了实验研究。并结合数值模拟,对剪切区的受力状态进行了分析。通过试样断口分析,研究了材料在不同应变率下的失效机理及微观组织演化行为。所得结论总结如下。

(1)获得了材料在超过104s-1剪应变率条件下的剪应力-剪应变曲线及失效参数。在该应变率下,材料的流动应力存在明显的应变率强化效应。随应变率的增加,材料的失效应力逐渐增大,而失效应变逐渐减小。

(2)通过数值模拟可知,剪切区内剪应力、剪应变成分占主导,材料基本处于平面剪切状态,应力应变场分布较为均匀。数值模拟得到的剪应力-剪应变曲线与实验结果吻合较好,可以准确反映材料在冲击剪切作用下的力学特性。

(3)通过对试样断口进行观察分析可知,随着应变率的升高Ti-6Al-4V的失效机理存在由韧窝、拉伸韧窝至台阶及河流花样的演化过程,材料的失效模式主要表现为韧性断裂。