矩形管道中微米级铝粉爆炸实验*

2018-09-27杨玉峰王秋红任旭刚

文 虎,杨玉峰,王秋红,任旭刚

(1.西安科技大学能源学院,陕西 西安 710054; 2.西安科技大学西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

在工业生产中,铝粉作为一种活性金属粉,其应用十分广泛,但当铝粉与空气形成混合物后遇到足够能量的点火源时,就会产生燃烧和爆炸,且由于铝粉燃烧具有高热值,其爆炸强度会比其粮食粉尘和煤粉爆炸剧烈得多[1]。

相关研究中,研究点火延迟时间(即电磁阀开启时刻与点火电极点火时刻之间的时间间隔)影响的有:尉存娟等[2]在水平管道式粉尘爆炸装置中,研究了3种不同粒度铝粉在不同点火延迟时间下的爆炸压力,结果表明最大爆炸压力随点火延迟时间的增大呈先增大后减小的规律,且铝粉粒度越大,最佳点火延迟时间越小;谭汝媚等[3]、袁旌杰等[4]的研究表明,点火延迟时间对铝粉爆炸的影响十分显著,用固定点火延迟时间所测数据可能严重偏离实际;Eckhoff[5]、Nagy等[6]的研究表明,实验装置形状大小以及扬尘方式均对粉尘的悬浮状态有较大影响,气流扬尘和散落式扬尘都会在粉尘云中诱导产生扬尘湍流,对于给定实验装置,粉尘点火时刻的扬尘湍流与点火延迟时间有关;Eckhoff[7]还发现,点火延迟时间反映的是装置内粉尘不同的分布状态,它常用来表征点火时刻所对应的扬尘湍流强度,所以点火延迟时间对粉尘爆炸特性参数测试结果的影响十分显著。研究粉尘粒度、浓度影响的有:Lin等[8]在20 L爆炸球中,研究3种不同粒度的纳米级铝粉的爆炸,发现最大爆炸压力和最大爆炸压力上升速率主要取决于粉尘浓度;李文霞等[9]、谭迎新等[10]在水平管道内,测试了不同粒度铝粉的爆炸压力,实验显示爆炸压力及爆炸压力上升速率随铝粉粒度的减小而增大,且测试结果受点火延迟时间及测试装置尺寸的影响较大。由于可燃粉尘的起爆能量比可燃气体的起爆能量大,所以有关粉尘爆炸的实验研究多采用化学点火头点火[11],但化学点火具存在自身的点火延迟时间,且点火头的药剂成分不同,点火具的点火延迟时间就不同[12]。所以在进行点火延迟时间的相关测试时,与化学点火相比较,高压电极点火更为适合。

目前,进行铝粉尘爆炸的实验装置形状大多为球形或筒状,使用竖直矩形管道的还未见报道。另外,现有测试只在测试仪器上设一个数据采集点,难以反映测试装置整个空间中的压力变化情况。

本文中,利用实验室自主设计建造的竖直式长方体管道气体-粉尘爆炸装置,对铝粉尘爆炸展开研究,通过采集并分析铝粉尘在竖直管道中爆炸压力的变化情况,揭示点火延迟时间、粉尘粒度、浓度对铝粉爆炸压力的影响规律。

1 实验系统

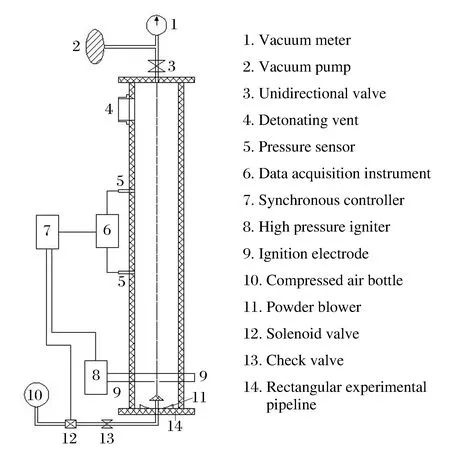

图1 实验系统示意图Fig.1 Schematic diagram of experimental system

实验系统由竖直矩形实验管道、喷粉系统、高压点火系统、同步控制系统以及数据采集系统组成,具体结构如图1所示。

实验管道为80 mm×80 mm×600 mm的3.84 L长方体不锈钢管道。管道两端为法兰密闭,一侧壁面设置有一个半径为20 mm圆柱形泄爆口,且该泄爆口距管道底部为550 mm。在同一壁面上距离管道底部上方250 mm及400 mm处,各安装一个压力传感器用于采集压力数据,其输出方式为0~5 V,量程0~2 MPa,输入电压24 V,精度10 kPa。喷粉系统由压缩空气瓶、止回阀、电磁阀以及喷粉器组成,各组份通过管道串联。高压点火系统由高压点火器和点火电极组成,高压点火器为2002-1型同步高压脉冲发生器。点火电极采用两根中心相距2 mm的钨丝(半径为0.2 mm,熔点为3 422 ℃),布置在距管道底部上方50 mm处。数据采集系统由压力传感器和HIOKI 8861型数据采集仪组成。同步控制系统通过程序控制高压点火器、电磁阀、数据采集仪相继完成点火、喷粉和数据记录工作。

本实验中,铝粉称量质量为0.864、1.152、1.440、1.728、2.016、2.304、2.592、2.880 g时,对应的铝粉理论浓度为225、300、375、450、525、600、675、750 g/m3。

实验时,根据实验所需的粉尘浓度在喷粉器中加入一定质量的铝粉,然后用真空泵抽取密闭管道中的空气,以确保喷粉后进行点火时管道内初始压力为常压,接着电磁阀开启,压缩气体携带粉尘进入容器后形成粉尘云,经过预定的点火延迟时间后高压电极点火将粉尘云引爆。

2 结果及分析

实验在室温条件进行,所用铝粉为微米级铝粉,w(Al)≥99.75%。实验测得较好的喷粉效果所对应的参数设置为:电磁阀开启时间50 ms,吹粉压力0.4 MPa,点火能量约为30 J。每组实验重复3次,实验数据取3次实验的算术平均值。

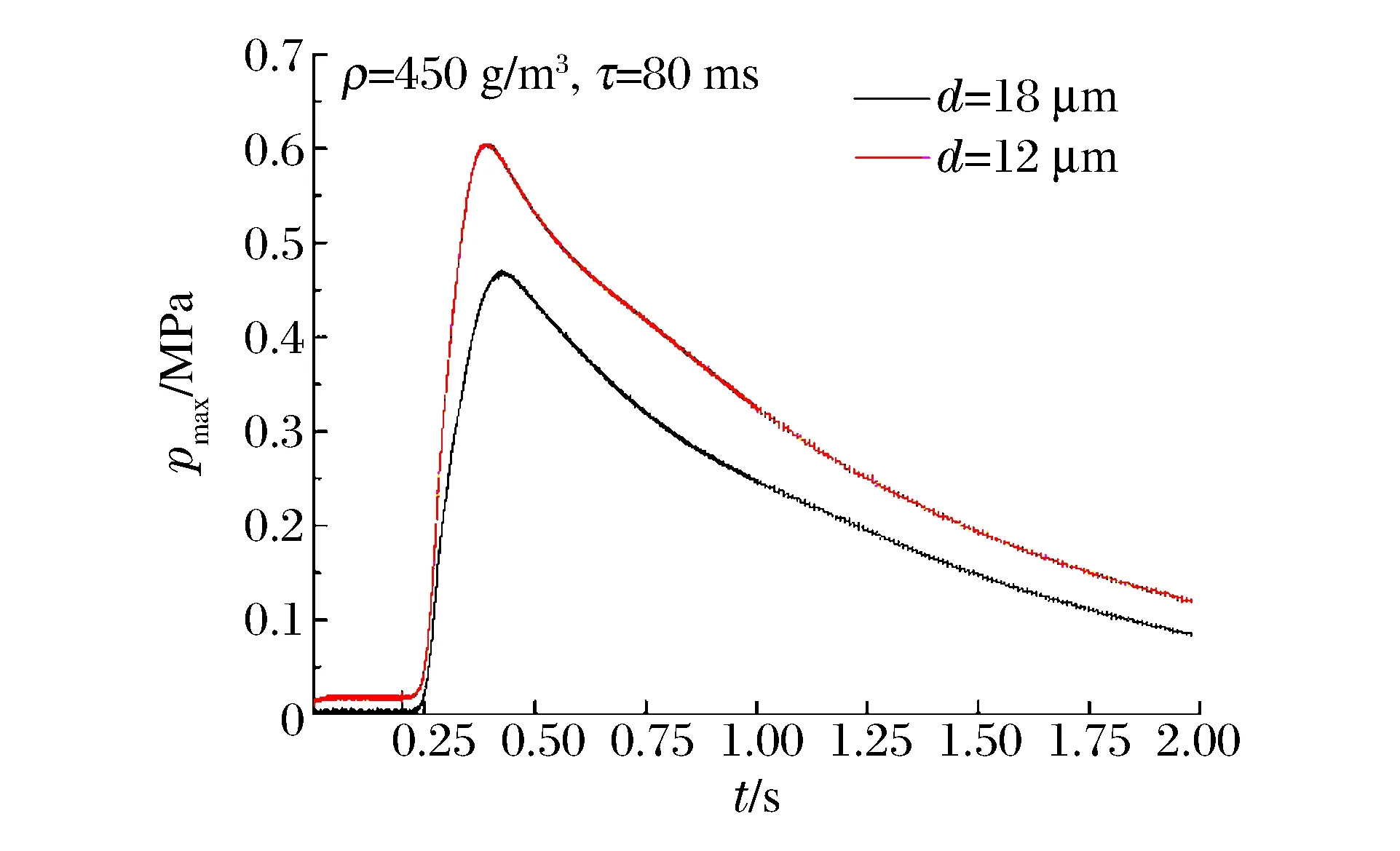

图2 爆炸压力曲线Fig.2 Explosion pressure curves

以平均粒径为12、18 μm的铝粉,粉尘云质量浓度为450 g/m3,点火延迟时间为80 ms为例,分析铝粉爆炸在矩形管道中的压力曲线。管道上部压力传感器处爆炸压力曲线,如图2所示。

由图2可知,在此竖直矩形管道中,铝粉尘的爆炸压力曲线存在较为明显的压力上升区、压力峰值区及压力衰减区3个阶段。同时,发现12 μm铝粉比18 μm的的最大爆炸压力大,且12 μm铝粉爆炸压力曲线较18 μm的压力曲线斜率大,即其爆炸压力上升速率也较大。

2.1 点火延迟时间、粒度对铝粉爆炸的影响

2.1.1点火延迟时间、粒度对铝粉爆炸影响的实验结果

实验所用铝粉平均粒径分别为6.5、12、18 μm,实验装置中铝粉质量浓度均为450 g/m3。在其可爆延迟范围内,对比粉尘在其最佳点火延迟时间左右的最大爆炸压力pmax、最大爆炸压力上升速率(dp/dt)max的变化。点火延迟时间、粉尘粒度对铝粉pmax、(dp/dt)max的影响规律,如图3~4所示。图中,上部压力和下部压力分别是指实验装置上部和下部的压力传感器测得的压力,上部压力上升速率和下部压力上升速率是指实验装置上部和下部的压力传感器处的压力上升速率。

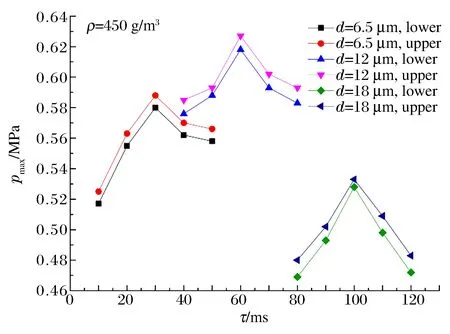

图3 点火延迟时间对pmax的影响Fig.3 pmax varied with ignition delay time

图4 点火延迟时间对(dp/dt)max的影响Fig.4 (dp/dt)max varied with ignition delay time

2.1.2点火延迟时间对铝粉爆炸的影响

从图3~4可以得到,位于管道上部的压力传感器测得的pmax和相应的(dp/dt)max均较下部的压力传感器测得数据的大。这说明,在一定大小的密封竖直管道中,铝粉爆炸的爆炸压力在距离点火位置一定距离处达到最大,即管道中某点的爆炸压力会随着与点火位置距离的增大呈现先增强后减弱的趋势。

由图3可知,在点火延迟时间逐渐增大的过程中,各不同粒度的铝粉爆炸时的pmax均呈现出先增大后减小的变化趋势,这表明存在一个最佳点火延迟时间使得pmax达到最大。这是因为,受喷粉气流持续时间和压力的影响,随气流扬起的铝粉颗粒会先形成粉尘云而后再逐渐沉降,所以不同大小的点火延迟时间会导致铝粉颗粒在管道中的不同分布状态。当点火延迟时间偏小时,气流携带粉尘刚进入管道就点火,此时粉尘未完全分散,管道中的粉尘云还未完全成型,此时粉尘云尚未达到最佳悬浮浓度,所以pmax和 (dp/dt)max相对较小。随着点火延迟时间的延长,粉尘在管道内分布越来越均匀,点火时管道内的粉尘云浓度也相应逐渐增大,导致铝粉爆炸压力也相应增大。在点火延迟时间由小增大的过程中,铝粉尘云会逐渐达到最佳分散状态,即达到一个最佳粉尘云浓度,此时爆炸压力也达到最大。此后,当点火延迟时间偏大时,管道内铝粉尘云中部分铝粉颗粒逐渐下沉,管道内悬浮粉尘云浓度会因偏大的点火延迟时间而相应减小,导致爆炸压力也相应减小。

由图4可知,铝粉爆炸的 (dp/dt)max随点火延迟时间的由小变大呈先增大后减小的规律性变化。这是因为,在喷粉压力和喷粉时间一定的条件下,随着点火延迟时间的变化,铝粉尘在装置内的分布状态随之变化,且由于粉尘在延迟时间内的沉降作用造成装置内粉尘云浓度的变化。所以当点火延迟时间达到一定程度时,铝粉尘在装置中的分散状态以及在此点火延迟时间下的粉尘云浓度达到最佳,因而此时铝粉尘爆炸时反应迅速,(dp/dt)max达到最大。

需要指出的是,虽然随着点火延迟时间的由小变大,铝粉爆炸的pmax和 (dp/dt)max均呈现出先增大后减小的变化趋势,但不同粒度铝粉爆炸时的pmax和 (dp/dt)max也存在较大差别,其对应的点火延迟时间也不完全相同。另外,如图3所示,粒径为18、12、6.5 μm的铝粉分别在点火延迟时间大小为100、60、30 ms时,达到其最大的最大爆炸压力。图4中粒径为18、12、6.5 μm的铝粉分别在点火延迟时间大小为110、60、40 ms时,达到其最大的最大爆炸压力上升速率。对比图3~4,铝粉尘爆炸时的pmax和 (dp/dt)max达到最大时所对应的点火延迟时间不一定相同。其原因为,因点火延迟时间不同,粉尘受气流和自身重力影响在装置中的上扬和沉降状态也不同,导致点火电极处的粉尘浓度也不同,造成其爆炸反应时的反应速率的变化。这种不一致性,在其他的金属粉尘爆炸中也可以看到,表面氧化过程比中心燃烧过程,这种现象似乎更加普遍[3,13]。

2.1.3粒度对铝粉爆炸的影响

综合图3~4可知,随着铝粉粒度的增大,pmax和 (dp/dt)max的最大值都呈现出先增大后减小的变化趋势,且pmax和 (dp/dt)max达到最大时所对应的点火延迟时间也增大。一方面,因为粉尘在管道中存在分散和沉降的过程,不同粒度的铝粉在实验管道中的分散和沉降的速率不同,影响了铝粉的悬浮状态。另一方面,固体颗粒的大小是影响其燃烧速率的重要因素,粉尘粒度的大小对应不同的比表面积。粉尘粒度越小,其比表面积越大,粉尘分散后与氧的接触面更大,pmax和 (dp/dt)max相应增大,反之亦然。在理论上,粉尘粒度越小,其比表面积越大,越易燃烧,爆炸压力也越大;反之,随着粒度的增大,pmax和 (dp/dt)max应随之减小:这与图中规律所示不符。主要是因为,实验所用铝粉未添加任何防团聚的物质,6.5 μm铝粉团聚现象较为严重,铝粉颗粒的相互团聚影响了铝粉的燃烧性能,导致其pmax和最大爆 (dp/dt)max较12 μm铝粉小。

2.2 浓度对铝粉爆炸的影响

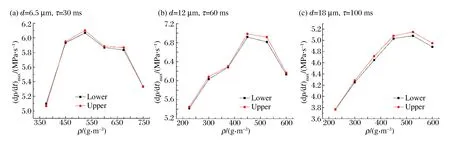

铝粉平均粒径分别为6.5、12、18 μm,对应最佳点火延迟时间为30、60、100 ms时,测试不同浓度铝粉的爆炸压力。不同浓度铝粉爆炸时的最大爆炸压力和最大爆炸压力上升速率的变化趋势,分别如图5~6所示。

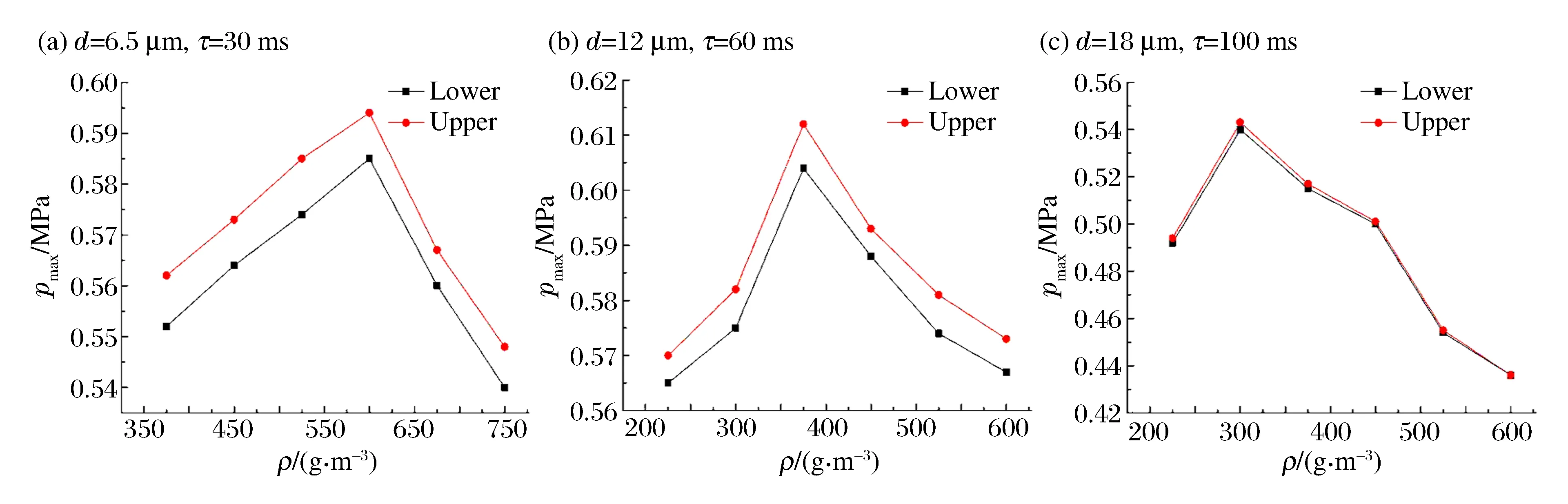

图5 粉尘云浓度对pmax的影响Fig.5 pmax varied with dust concentration

图6 粉尘云浓度对(dp/dt)max的影响Fig.6 (dp/dt)max varied with dust concentration

从图5~6可知,在矩形竖直管道中,铝粉粒径及点火延迟时间保持一定时,铝粉爆炸时的pmax和(dp/dt)max均随浓度的增加表现为先增大后减小的趋势,还存在一个最佳浓度使铝粉的pmax和 (dp/dt)max达到最大。因为随铝粉浓度逐渐增大,单位体积内的铝粉质量随之增多,此时氧气充足,反应充分迅速,因而pmax和 (dp/dt)max逐渐增大。最佳爆炸浓度时,管道中铝粉与氧气的比例达到最佳,反应最充分,所以pmax最大。当管道中铝粉浓度超过最佳爆炸浓度时,一方面,相对较少的氧气不足以支撑所有铝粉完全燃烧,另一方面,未完全燃烧的铝粉会吸收爆炸产生的热量,所以pmax相较于最佳爆炸浓度会有所降低。仍需强调的是,虽然铝粉爆炸的pmax和 (dp/dt)max随着铝粉浓度的由小变大均存在先增大后减小的变化趋势,但pmax和 (dp/dt)max在某些情况下并不是在同一浓度下达到最大,这种不一致可能与表面氧化和中心燃烧有关[3,13]。

从图5~6还可以看出,在矩形竖直管道中,铝粉粒径及点火延迟时间一定时,铝粉pmax达到最大时所对应的浓度随着铝粉粒径的增大而减小。这可能是因为,随着铝粉粒径的增大,铝粉颗粒的比表面积减小,导致铝粉与氧的接触面积减小,而单位体积内的氧是一定的,所以单个铝粉颗粒的燃烧以及颗粒与颗粒之间的热量传递减弱,导致铝粉燃烧时所释放的总能量有所降低,表现为爆炸压力的减小。铝粉 (dp/dt)max达到最大时所对应的浓度值随着铝粉粒径的变化,并未表现出一定的规律。

3 结 论

(1) 在矩形管道中,爆炸压力在距点火位置处一定距离内,随着距离的增加,爆炸压力也随之增大。而且,在矩形管道上部的最大爆炸压力及最大爆炸压力上升速率均稍大于管道下部。

(2) 点火延迟时间对铝粉最大爆炸压力和最大爆炸压力上升速率具有显著的影响:其他条件保持不变,随着点火延迟时间由小变大,铝粉爆炸的最大爆炸压力和最大爆炸压力上升速率都呈现先增大后减小的趋势;存在某个最佳点火延迟时间,使得最大爆炸压力和最大爆炸压力上升速率达到最大,但最大爆炸压力和最大爆炸压力上升速率并不一定在同一点火延迟时间下达到最大。

(3) 浓度相同粒径不同的铝粉爆炸时,铝粉粒度越大,其最大爆炸压力和最大爆炸压力上升速率达到最大时对应的点火延迟时间也越大;在理论上,铝粉爆炸的最大爆炸压力和最大爆炸压力上升速率随着铝粉粒度的不断增大应相应减小,但实验表明,当铝粉粒度由小变大时,其最大爆炸压力和最大爆炸压力上升速率的最大值表现为先增大后减小的变化规律,这主要是因为实验所用6.5 μm铝粉团聚现象较重。这个现象说明,实验装置的形状尺寸以及粉尘的分散状态对铝粉尘爆炸参数测试有较大的影响。所以在面对各不同的具体情况时,应充分考虑爆炸反应所处的空间状态和铝粉分布状况对爆炸的影响。

(4) 铝粉粒径及点火延迟时间的大小一定时,粉尘浓度的变化对铝粉爆炸特性影响显著。当铝粉浓度由小变大时,最大爆炸压力和最大爆炸压力上升速率均表现为先增大后减小的变化规律,即存在某个爆炸浓度,使得铝粉最大爆炸压力和最大爆炸压力上升速率达到最大。最大爆炸压力达到最大时所对应的浓度值随着铝粉粒径的增大而减小。

本文中研究了铝粉爆炸时的最大爆炸压力与最大爆炸压力上升速率的变化规律,后续工作中可以运用高速纹影、离子探针等测试手段研究铝粉爆炸火焰传播规律和爆炸机理。