点火能对丙烷-空气预混气体爆炸过程 及管壁动态响应的影响*

2018-09-27张国文王文秀赵会军袁雄军黄维秋

周 宁,张国文,王文秀,赵会军,袁雄军,黄维秋

(常州大学油气储运技术省重点实验室,江苏 常州 213016)

近年来,天然气泄漏爆炸事故频繁发生,气体爆炸引起管壁撕裂造成二次甚至多次爆炸使事故后果更加严重。因此,对管道内可燃气体爆炸规律和管壁的动态响应研究非常重要。前人在该领域开展了较多研究,取得了一些成果。周凯元等[1]通过管道内丙烷-空气的预混气体爆燃实验,研究了管道直径、点火能量以及障碍物等因素对爆燃波火焰阵面传播的影响规律。Dobashi[2]进行了湍流对爆炸传播规律影响的实验研究,发现湍流会使火焰阵面扰动加剧, 而使火焰传播加速。Thomas等[3]和Gamezo等[4]通过实验研究了入射激波和反射激波对火焰的干扰作用,结果表明入射激波及反射激波在很多情况下能明显地促进火焰传播。卢捷等[5]、丁以斌等[6]和Zhu等[7]认为前驱压缩波加热火焰前未燃气体和湍流的正反馈是造成火焰加速的重要因素。目前,点火能对密闭管道内预混气体燃爆特性的研究多针对甲烷气体[8-10],不同点火能下丙烷预混气体的燃爆特性还不清楚,并且可燃气爆炸对输送管道薄壁的加载特性的研究也不系统,现有研究主要集中在固体炸药爆炸载荷作用对船舰等结构破坏[11-13]。本文中基于可燃气长输管道的安全运营和安全设计,开展不同点火能工况下丙烷-空气预混气体在封闭管道内起爆的实验研究,探索管道内火焰传播规律和管壁动态响应,以期丰富此类研究并为控制可燃气体爆炸破坏提供参考。

1 实 验

1.1 实验装置

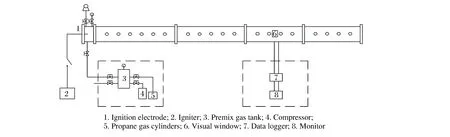

如图1所示,实验装置主要由配气系统、点火系统、实验管道以及测试采集系统等组成[14]。配气系统包括40 L体积分数为99.9%的丙烷储气瓶、预混气体储罐和空压机。实验用体积分压比配置预混气体并静置8小时,实验前先将管道抽真空,再充入预混气体。点火装置采用EPT-6和EPT-7s点火能装置,点火能量可调,最小点火能量50 mJ,最大点火能量20 000 mJ,其工作原理是交流电经整流逆变升压整流后贮存在储能电容器中,贮能电容储存的能量从输出端输出至电嘴释放,产生火花放电。实验管道为316型无缝不锈钢管,其设计最大可承受内压为6 MPa,管道外径为136 mm,内径为125 mm,壁厚为5.5 mm,总长度为12 m。测试采集系统包括火焰传感器、压力传感器、应变片、型超动态应变仪和数据采集处理系统。

图1 实验装置图Fig.1 Sketch map of experimental set-up

1.2 传感器布置

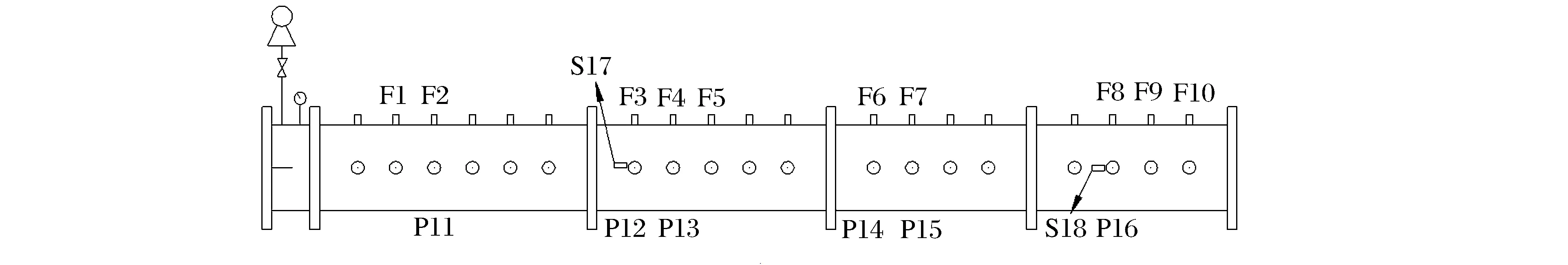

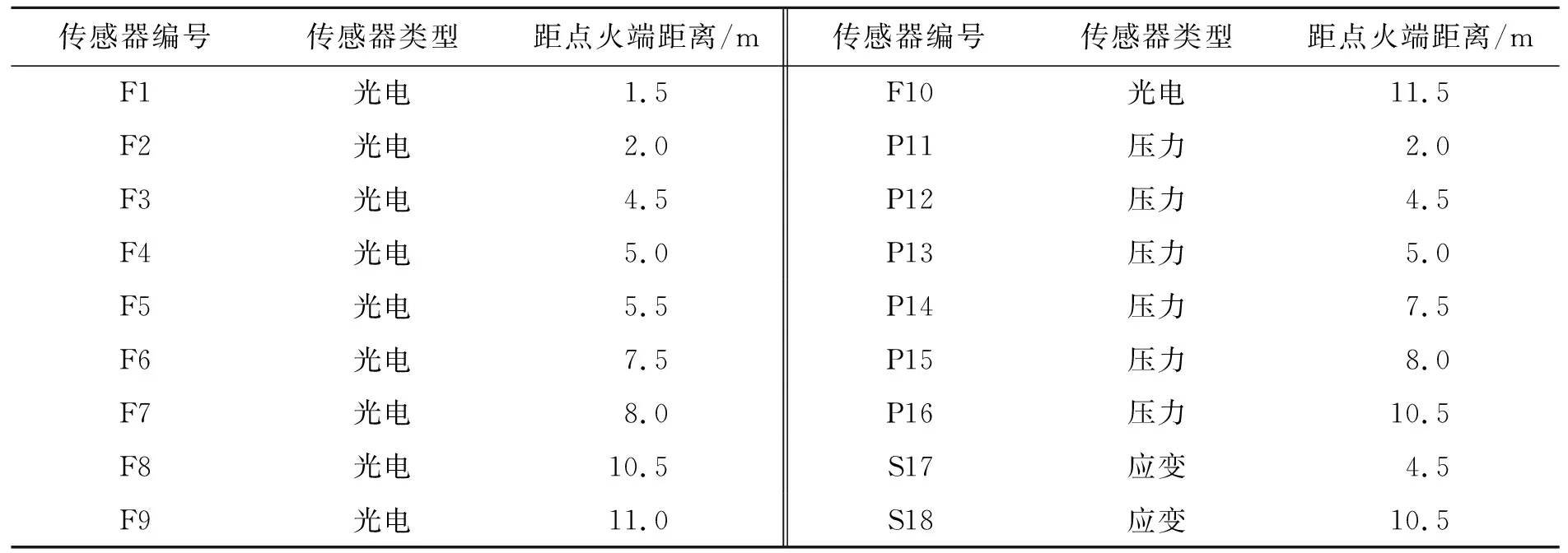

为研究丙烷-空气预混气体在管道内爆炸火焰和压力的传播规律及管壁的动态加载,按图2布置传感器。右侧为点火端,F1~F10为火焰传感器,响应时间不大于100 μs,P11~P16为6个压力传感器,动态频响最高可达到2 000 kHz,迟滞0.05%FS。S17和S18为两组应变传感器。将F4与P13、F6与P14、F7与P15、F8与P16通道的传感器布置在管道同一位置处,探究同一位置处的压力信号与光电信号。另外,将P12与S17、P16与S18通道的传感器布置在同一位置处,具体编号及位置见表1。实验采用半导体应变片来监测管壁的环向应变,该半导体应变片灵敏度约为普通电阻式应变计的55倍[14],可以监测更小范围内的动态应变信号。各传感器距点火位置的距离详见表1。

图2 传感器布置图Fig.2 Arrangement diagram of sensors

传感器编号传感器类型距点火端距离/m传感器编号传感器类型距点火端距离/mF1光电1.5F10光电11.5F2光电2.0P11压力2.0F3光电4.5P12压力4.5F4光电5.0P13压力5.0F5光电5.5P14压力7.5F6光电7.5P15压力8.0F7光电8.0P16压力10.5F8光电10.5S17应变4.5F9光电11.0S18应变10.5

1.3 实验条件

为了获取不同点火能作用下管道内预混气体爆炸压力和管壁动态载荷,配置丙烷体积分数为4.5%的丙烷-空气预混气体,再分别测定点火能为0.1、0.5、1、2、4、8、16、19 J共8种工况下光电信号、压力信号和管壁应变信号。实验温度为15~18 ℃、压力为常压,管道内不设置任何障碍物,管道末端由平整的不锈钢盲板密封。

2 结果讨论与分析

2.1 同一位置处火焰传播速度与压力

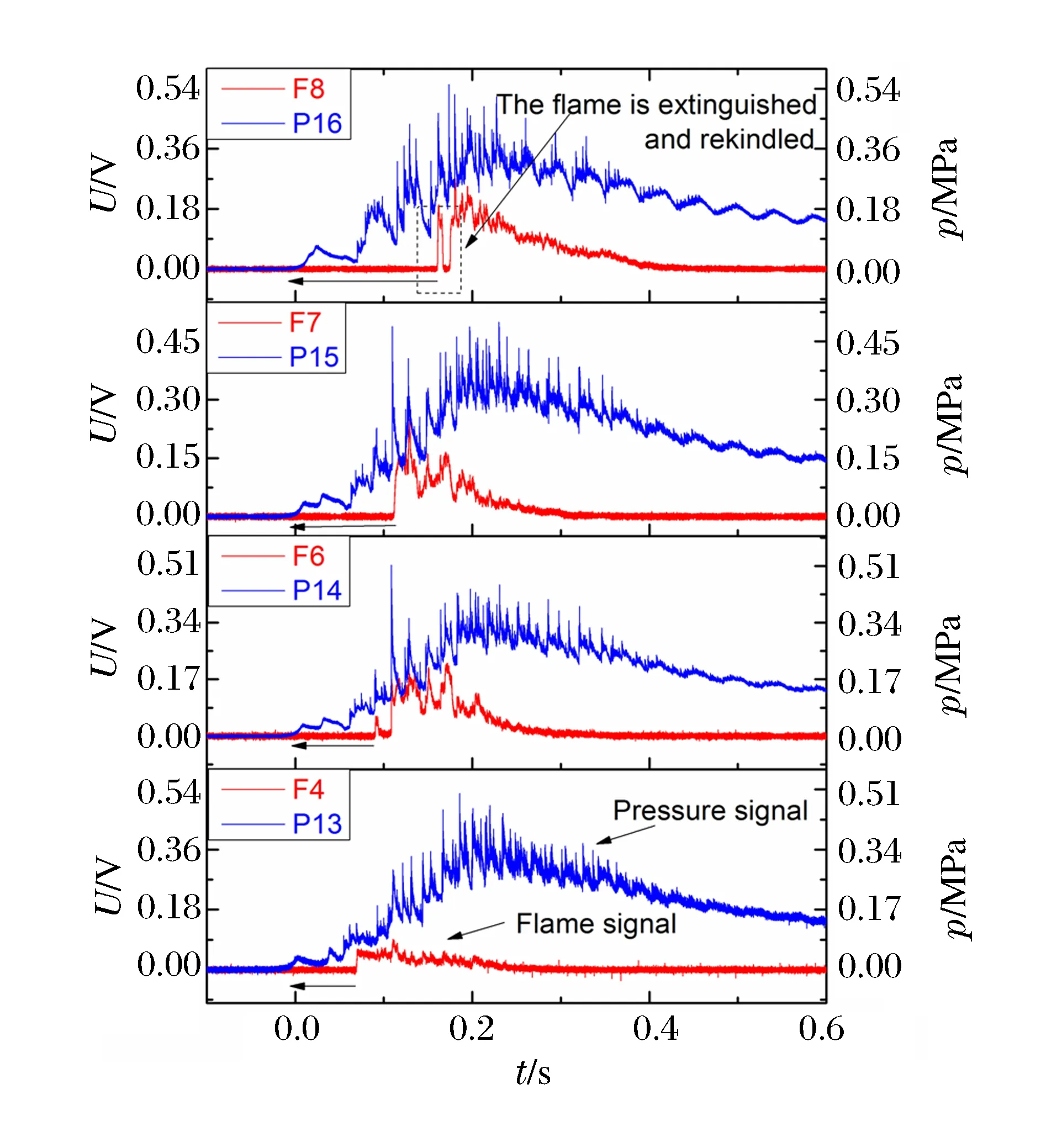

图3 同一位置处光电信号和压力信号Fig.3 Photoelectric signal and pressure signal at the same position

图3为1 J点火能下同一位置处,即F4与P13、F6与P14、F7与P15、F8与P16,光电信号(U)时程曲线与压力(p)时程曲线。

图3显示压力波传播速度比火焰阵面传播速度要快,压力波一直位于火焰阵面的前端,表明本次实验管道内的爆炸处于爆燃状态。信号起跳点的时差,随着气体爆炸向管道下游的传播,火焰信号与压力信号之间光电信号在爆炸过程中不断发生突跃。这是因为前驱压力波到达管道末端时,形成反射波,反射波为压缩波,并由管道的末端向点火端传播。当末端反射波与燃烧反应区相遇时,反射波增大了波阵面后方燃烧区预混气体的扰动,对当地可燃气燃烧起到了正激励的作用,同时反射波对火焰厚度方向的压缩作用增大火焰亮度[14]。

方框内的信号表明火焰在传播过程中出现了熄灭与复燃。这是因为爆炸场内反射波与火焰内部反应区相遇时,火焰的传播速度未受到明显影响,但反射波的气体伴流作用造成火焰内部的分离导致火焰短暂熄灭;由于后续化学反应不断提供能量加上反射波的叠加作用,使火焰复燃。

2.2 冲击波加载下管壁应变

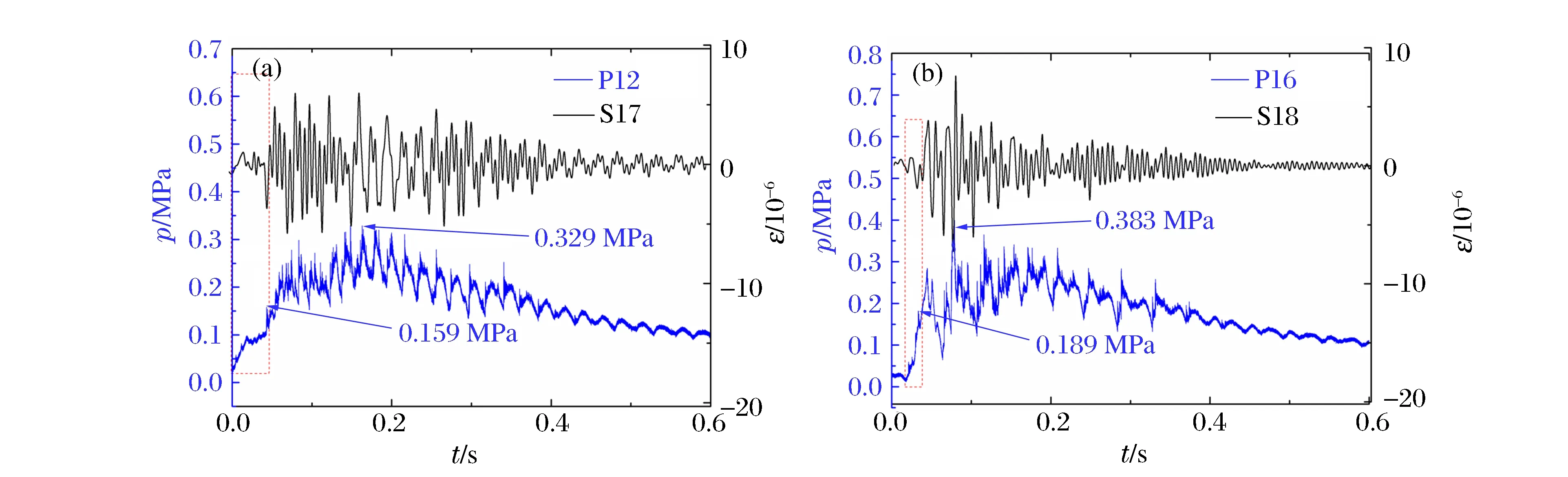

图4为点火能量0.5 J时,爆炸实验中2组相同位置处的压力(p)信号与应变(ε)信号。在其他点火能量下,压力信号和应变信号的对应关系与0.5 J的一致,在此就不多加赘述。P12和P16通道压力先是受到点火释放的化学能发生突跃,紧接着压力波向管道下游传播,该测点处压力值出现短暂下降,之后压力值又向上突跃,并且压力信号在上下波动中达到稳定状态。爆炸产生的前驱冲击波向管道下游传播,在管道末端形成反射波,反射波为压缩波,自管道末端向点火端传播。由于冲击波传播速度比火焰阵面传播速度要快,所以前驱冲击波产生的来回反射波在传播过程中会不断地和火焰阵面相遇,反射波产生的同向伴流激励了火焰加速传播,而火焰的加速传播又正反馈于压力波的传播,使得爆炸压力又出现上升现象。方框内的压力信号就是由前驱冲击波产生的,紧接着向上突跃的信号则是反射波激励作用引起的。

图4 反射冲击波对管道内压力波传播与管壁应变的影响Fig.4 Effects of shock wave reflection on pipeline pressure wave propagation and tube wall strain

方框内P12通道爆炸峰值压力是0.159 MPa,之后由反射波叠加作用产生的爆炸压力峰值是0.329 2 MPa,满足刚壁反射效应[15](反射波峰值压力是入射压力的2倍)。由于空载管道中不存在障碍物对前驱冲击波的激励作用,故而管道薄壁最大应变主要受来回反射波的叠加作用。爆炸过程中管壁应变首先由爆炸瞬间产生的前驱冲击波引起突跃,之后受到来回反射波的不断叠加作用出现最大应变,最后在上下震荡中达到稳定状态。应变信号与压力信号具有一致性,管壁在爆炸场内冲击载荷作用下发生形变,当压力发生突变时,管壁动态应变也会相应地发生突变。管壁应变在上下波动中最终达到稳定状态。从图中可以看出最大应变与最大压力同时出现,即管道内爆炸压力最大时,管壁形变也最大,破坏效应最明显。

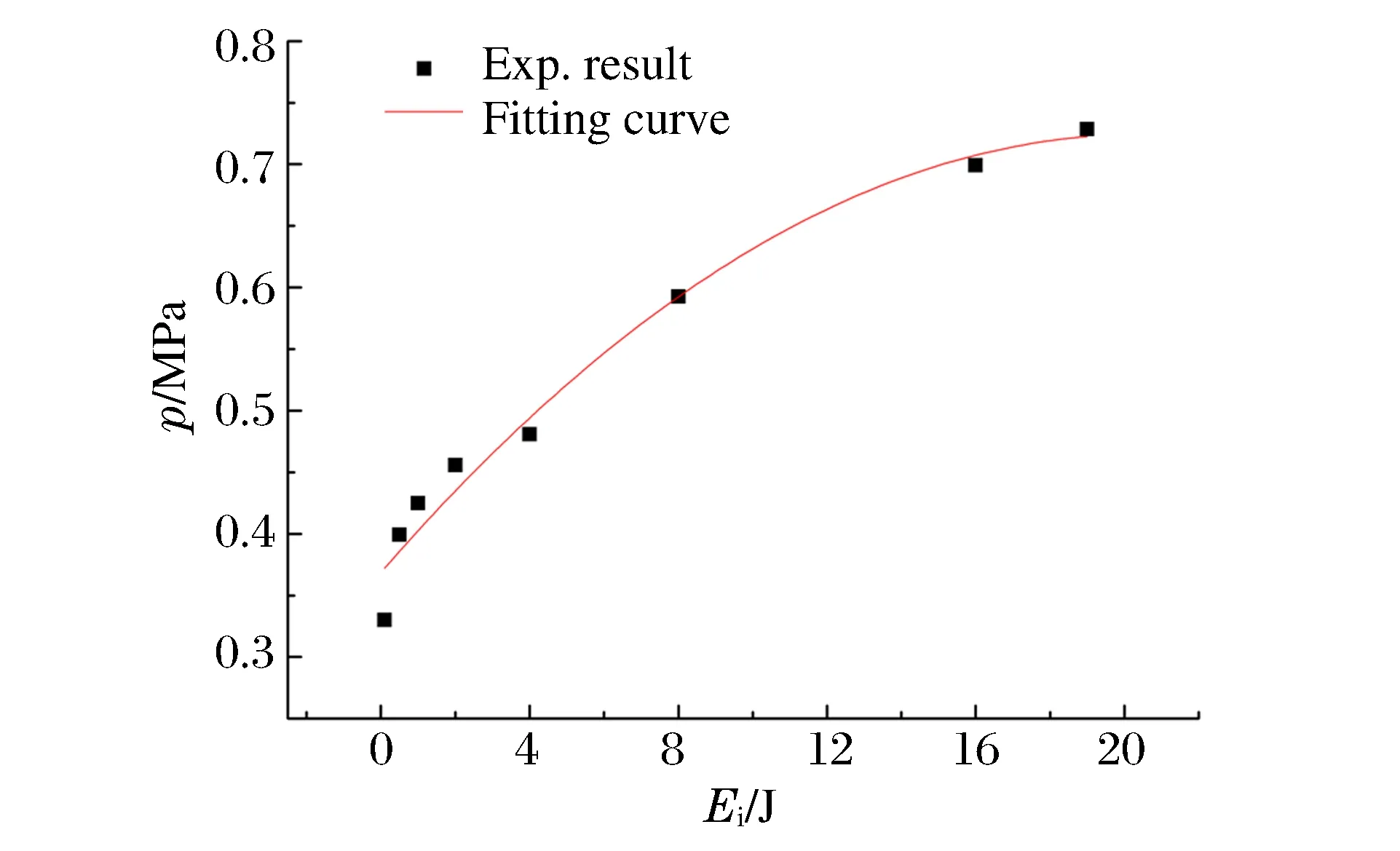

2.3 爆炸峰值压力和最大应变与点火能量的函数关系

图5和图6分别是不同点火能下,对封闭管道内丙烷-空气预混气爆炸最大峰值压力和管壁最大应变进行拟合,其中:p为压力,εmax为最大应变,Ei为点火能。图5对应方程函数p/MPa=-8.5×10-4(Ei/J)2+0.034Ei/J+0.368 58。从函数曲线看,最大爆炸峰值压力和点火能量呈非线性关系。点火能量越高,最大爆炸峰值压力越大。点火爆炸过程是多个基元反应组合而成的链式反应过程,点火能量越高,链式反应产生的自由基数目就越高,更多活化分子参与化学反应,从而加快了化学反应速度,引起爆炸场内更多微粒分子的撞击,最终造成最大爆炸峰值压力增加。

图5 不同点火能下最大爆炸峰值压力拟合曲线Fig.5 Maximum explosion peak pressure fitting curve at different ignition energy

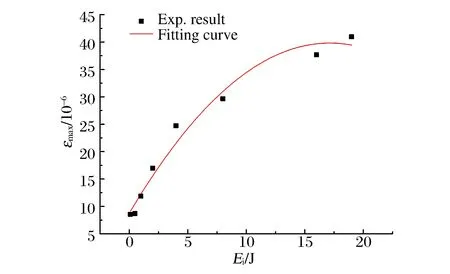

图6 不同点火能下薄壁最大应变拟合曲线Fig.6 Maximum micro strain fitting curve at different ignition energy

图6对应函数εmax=-0.105 86(Ei/J)2+3.628 1Ei/J+8.729 87。从物理函数曲线看,管壁最大应变和点火能量也呈简单的非线性关系,函数曲线与图5非常相似。说明点火能量对爆炸峰值压力和管道薄壁应变的影响一致,继而说明了封闭管道内可燃气体爆炸引起管道薄壁的应变与爆炸压力有较好的一致性。点火能量对丙烷-空气预混气爆炸最大微应变有明显影响,点火能量越高,管壁最大微应变越大,引起的破坏效应就会越大。

3 基于小波分析的管壁应变率分析

3.1 管壁应变小波分析

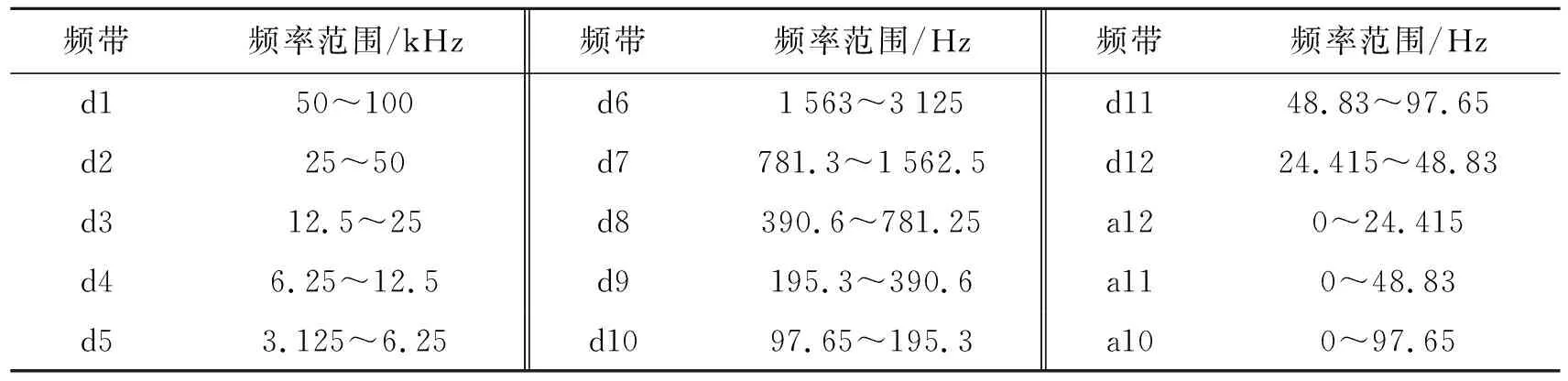

管壁应变信号的结构和频谱都是时变的,具有突变速度快、持续时间短等特点,是典型的非平稳信号。小波分析对信号的处理实际上是通过小波基的伸缩及平移等运算功能对信号进行多尺度细化分析,因此小波分析可以解决传统傅里叶变换不能解决的问题[16]。使用小波对压力波信号和管壁应变信号进行分析时,分解层数与原始信号采集频率和爆炸信号采集分析仪的工作频带有关。原始信号的采样频率fs=200 kHz,因此分析频率fN=fs/2=100 kHz,则每个频带对应的频率范围见表2。

表2 小波分解频带表Table 2 Frequency bandTable of wavelet decomposition

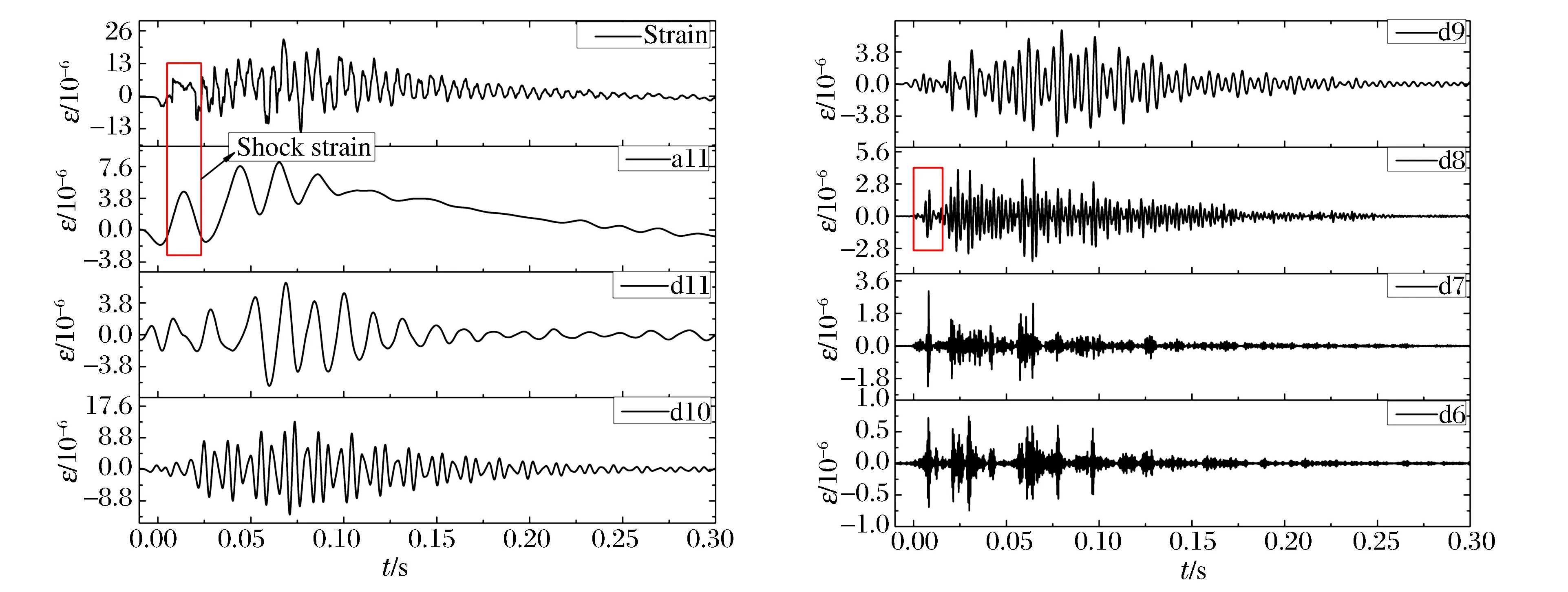

对测得的应变信号进行小波分析,以研究不同点火能下应变信号的时频特性,选用db8小波基进行分析,根据实验中应变信号特征,对8个不同点火能影响下爆炸管壁的动态响应分别进行11层小波分解,结果表明信号主体分布于0~48.83 Hz的低频带内,另外,应变会受到来回反射波的叠加作用,因此信号的细节较为广泛地分布于48.83~781.25 Hz。图7给出了点火能为0.5 J时,应变信号的小波分析结果。

图7 末端闭口时应变信号小波分析Fig.7 Wavelet analysis of the strain signal with port closure

从图7中可以看出,应变信号的主体仍然分布在其低频频带a11内,而高频部分则广泛地分布于d8~d11内。前驱冲击波引起的冲击应变主体分布在a11频带内,但其上升沿细节则主要分布在d8~d9的高频范围内,如图7中框内部分所示。由于应变信号主要是由冲击波在管道两端的来回反射叠加作用引起的,因此信号的细节较为广泛地分布于d8~d11内,对应频率范围为48.83~781.25 kHz,其中d8频带内已包含较多的周期性干扰信号,但两端密封管道在内部气体爆炸载荷作用下的应变信号基本上分布在1 kHz以下的频率范围内。

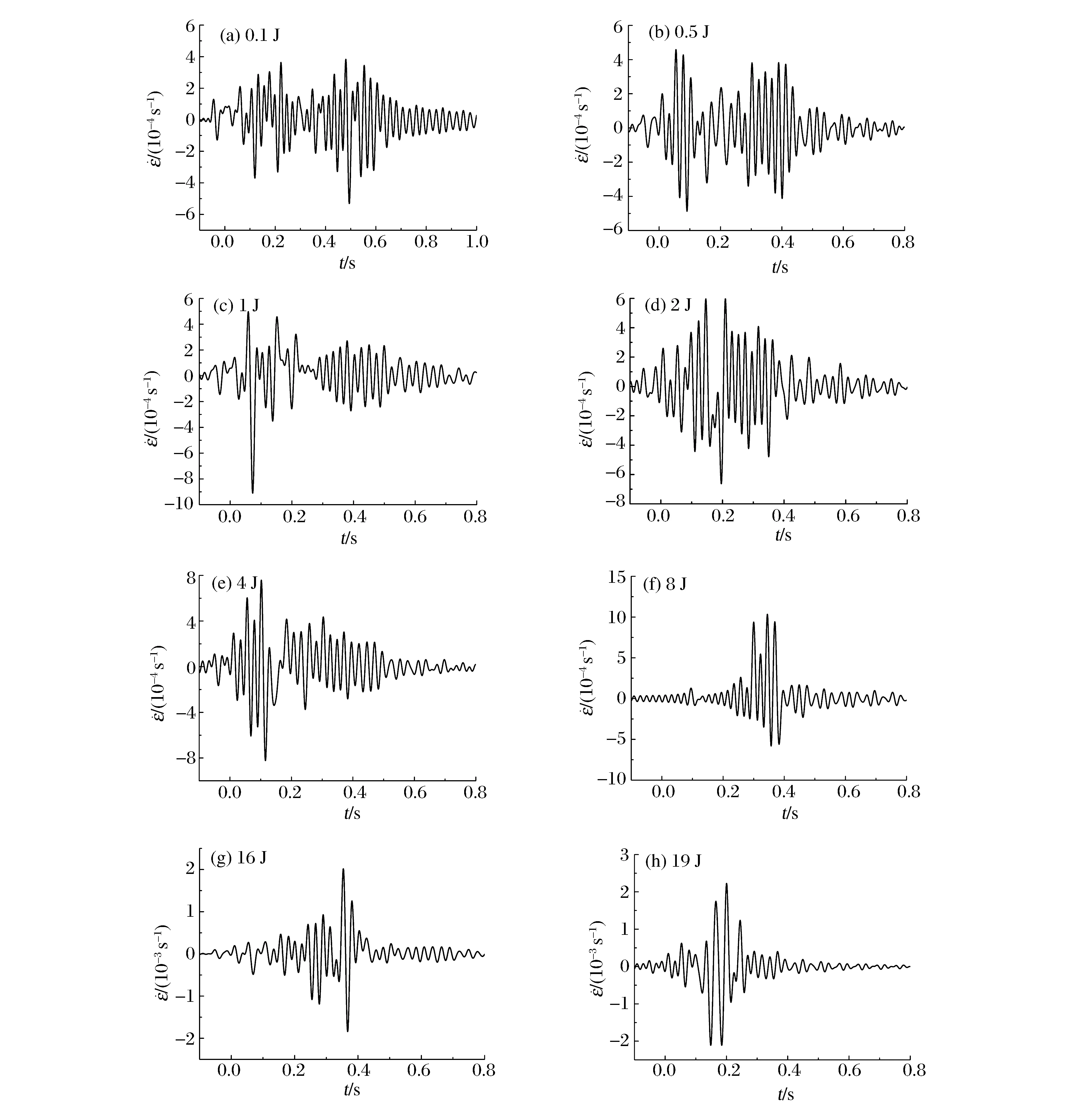

3.2 管道薄壁应变率

为得到管壁应变加载状态,图8给出了0~48.83 Hz频带内薄壁应变率时程曲线。图中清楚地表明了在封闭空载管道内可燃气体爆炸实验中,点火能量对薄壁应变率有显著影响。当点火能为8、16和19 J时,管道薄壁的最大应变率均大于10-3s-1,处于动态加载,研究的问题属于动态力学范畴。当点火能小于8 J时,管道薄壁的最大应变率均大于10-5s-1而又小于10-3s-1,冲击波对薄壁加载属于准静态加载。

图8 不同点火能下的管道薄壁应变率Fig.8 Thin wall strain rate at different ignition energies

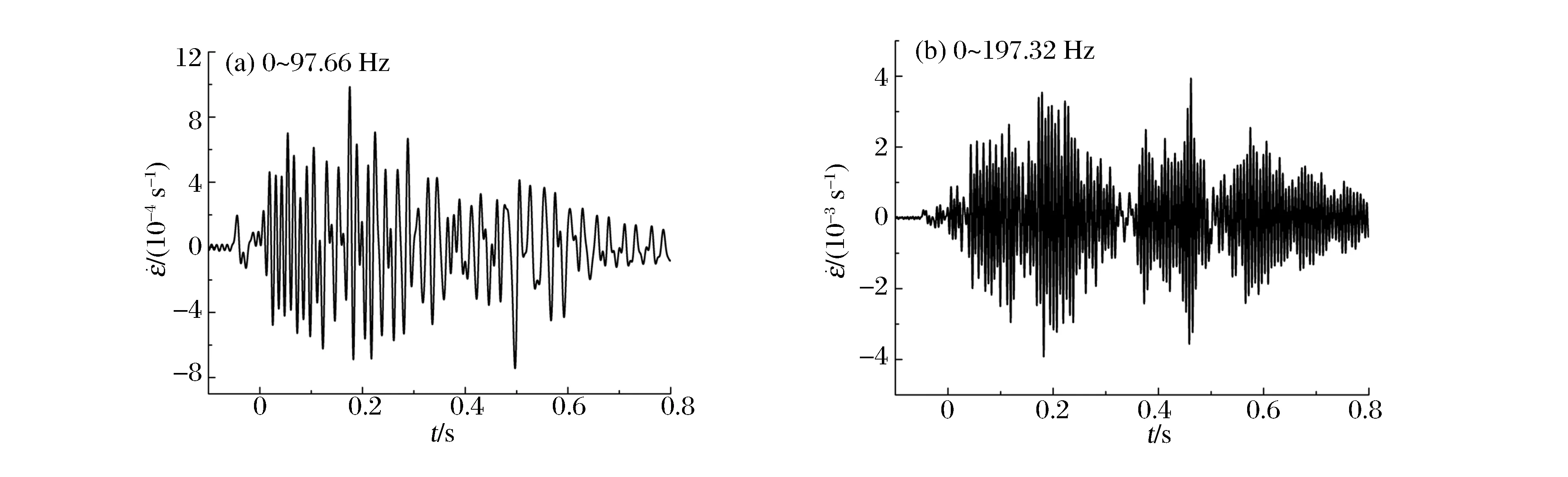

上述工况下的应变率时程曲线只分析0~48.83 Hz低频带内的主体部分,在48.83~781.25 Hz范围内仍然存在着冲击应变,所以下文继续对最小点火能为0.1 J时的薄壁应变率时程曲线进一步分析。图9给出了位于0~97.66 Hz及0~197.32 Hz频带内的薄壁应变率时程曲线。

从图9可以看出,0~97.66 Hz频带内最大应变率接近10-3s-1,此时应变是动态加载的临界状态。继续分析0~197.32 Hz频带内的应变率时程曲线,最大应变率超过10-3s-1,属于动态加载。小波分析得出应变信号基本分布在0~781.25 Hz内,故而实验工况下管壁应变属于动态响应。应变率一直在上下动荡中达到最高,最终趋于稳定。这是因为应变率同应变一样受到来回反射波的叠加作用,管壁发生形变不断加强,变形越来越快,但随着反射波能量的损耗最终趋于零。在有爆炸风险运行的管道、压力容器等设备、结构设计时,不仅要考虑静荷载的作用,还要考虑动态加载时的破坏效应,将静态力学与动态力学相结合。

图9 不同频带内的薄壁应变率时程曲线Fig.9 Tube wall strain rate time history curves in different frequency bands

4 结 论

通过改变点火能量,对丙烷-空气预混气在封闭管道内的爆炸特性以及爆炸冲击波对管壁的加载作用进行实验测试与分析,得出以下结论:

(1) 点火能量越大,爆炸反应越剧烈,爆炸压力及管壁最大应变就越大。管壁薄壁的最大应变和点火能量呈非线性关系,与最大爆炸峰值压力和点火能量的非线性关系相似;

(2) 整个爆炸过程中应变信号和压力波信号呈现较好的一致性,管壁环向应变先在前驱冲击波的加载下产生突越,之后受到激波来回反射叠加作用出现较长时间的震荡,最终达到稳定状态;大长径比封闭管道内,使用较强能量点火,管壁应变属于动态响应;

(3) 反射波的气体伴流作用导致火焰短暂熄灭,之后由于化学反应不断提供能量,并且火焰传播受到来回叠加反射波的激励作用,引起火焰复燃。