火炮驻退机节制环耐磨涂层组织及抗冲蚀性能*

2018-09-27崔凯波王向东蒋有才王乐清

崔凯波,王向东,熊 超,蒋有才,王乐清

(1.陆军工程大学火炮工程系,河北 石家庄 050003; 2.中国白城兵器试验中心,吉林 白城 137001; 3.95982部队85分队,河南 开封 475000)

火炮驻退机的使用条件苛刻、工况环境恶劣,节制环会受到驻退液内所含金属颗粒的冲蚀磨损作用,以及驻退液内产生或析出气泡的气蚀破坏以及电化学腐蚀作用,各种作用相互影响,最终导致节制环失效。在上述失效机理当中,驻退液内所含金属颗粒的冲蚀磨损对节制环的破坏最大,是导致节制环失效的主要原因[1]。如果采用定期换件维修或将节制环整体材质用高性能耐磨耐蚀合金替代的方法,都将造成极大的浪费。因此,考虑利用表面强化技术探索提高节制环耐磨耐蚀能力的可能性。近些年来,微弧沉积涂层和激光熔覆涂层两种工艺方法,在提高材料表层硬度、改善界面摩擦性能、增强部件耐磨能力方面,得到了广泛应用和证实[2-7]。

本文中,应用微弧沉积涂层和激光熔覆涂层2种工艺方法,在铝黄铜节制环内径表面制备耐磨合金涂层,分析不同合金材料和不同工艺制备涂层的组织差异,并对其抗冲蚀性能进行检验,探索既满足驻退机节制环的使用环境和工况条件,又节约金属材料、高效节能的技术途径。

1 耐磨涂层的制备

1.1 涂层制备方法

微弧沉积涂层技术(micro arc deposition coating, MAD Coating)的工作原理如图1所示。其工作实质是对通常电弧沉积过程在时间和空间上进行微分化处理[8]。该工艺具有如下优点:可在任何金属基材表面熔渗碳和沉积抗磨耐蚀涂层;可对液压缸活塞、各种转动部件轴颈等工件表面的裂纹、凹坑等进行焊补修复;可增厚恢复尺寸,由此可挽救局域被磨损腐蚀或误加工超差的工件;涂层沉积效率高、金属飞溅少,工件表面无明显温升,涂层厚度可达0.01~0.5 mm,堆敷层的厚度可达3 mm。

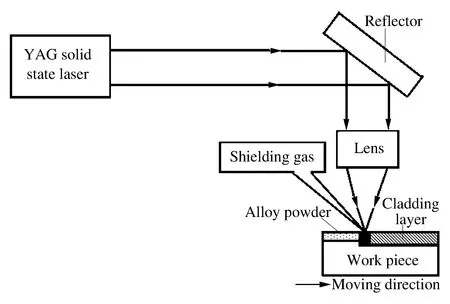

激光熔覆涂层的工作过程如图2所示,激光熔覆涂层工艺具有如下优势:冷却速度高,结构致密,晶粒细小;对熔覆层的稀释率低,涂层材料与基体材料呈现冶金结合特点,不易发生基材变形;激光熔覆热影响区小,熔覆成品率高;能够实现自动化生产,覆层质量稳定;能对难以接近的或局部微小区域熔覆,可在不规则零件上得到均匀的涂层深度[9-10]。本文中,采用Nd:YAG激光器,该激光器能够产生1 064 nm的波长,处于红外光频段范围,输出功率大、振荡效率高,由于其技术工艺成熟、工作稳定可靠,所以在激光熔覆领域被广泛应用。

图1 微弧沉积涂层的工作过程Fig.1 Operational principle of MAD coating

图2 激光熔覆涂层的工作过程Fig.2 Principle of laser cladding coating

1.2 涂层材料选择

激光熔覆涂层材料主要采用合金粉末,目前主要包括自熔性合金粉末和复合粉末两大类。复合粉末种类较多,可选空间大,应用比较成熟[11]。由于节制环基体材料为铝黄铜合金HAL66-6-3-2,按照金属铜和金属镍可以固液无限互溶的特点,两类金属具有很好的亲和性,金属导热性能和热膨胀系数比较接近,若涂层材料采用铜基或镍基合金粉末,则基材和涂层之间形成的温度梯度较小,就能有效避免产生比较高的残余应力与热应力。基于上述考虑,激光熔覆涂层材料采用铜基合金和镍基合金硬质耐磨复合粉末。根据微弧沉积工作原理,涂层电极材料只需导电即可,为在同样涂层材料条件下比较不同涂层制备工艺的优劣,微弧沉积涂层选用与激光熔覆涂层相同成分的铜基合金焊丝和镍基合金焊丝。选取的铜基合金粉末(焊丝)与镍基合金粉末(焊丝)成分和含量如表1所示。

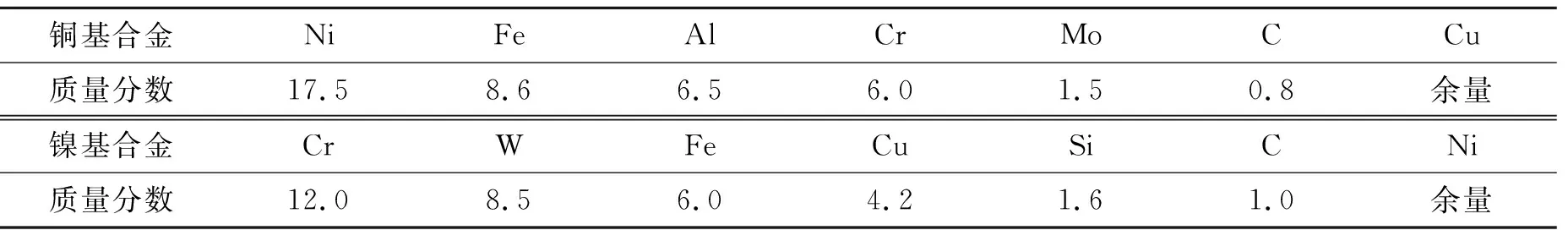

表1 合金涂层材料成分含量表Table 1 Element content of alloy coating (%)

1.3 涂层制备工艺参数

涂层制备工艺参数会对涂层质量产生很大影响,如微弧沉积加工过程中电极与工件之间的夹角、输出电压及输出功率、保护气体的流速等[12-13]。激光熔覆的工艺参数也会直接影响涂层质量和涂层效率,影响较大的工艺参数主要包括:基体材料、激光系统、熔覆材料和处理条件等[14-15]。根据相近电极材料和相同基材微弧沉积时的工艺参数,合理确定对驻退机铝黄铜节制环进行微弧沉积涂层的工艺参数,如表2所示。考虑节制环的使用工况要求,参照相近合金材料的熔覆涂层工艺参数,科学选取驻退机铝黄铜节制环激光熔覆涂层的加工条件和工艺参数:选取粒度不大于300目的合金粉末,通过黏结法预先处理,然后用烘箱在200 ℃条件下进行烘干,采用Nd:YAG固体激光器,光束扫描方式为圆形光斑单道单层扫描,在制备过程中同时输送氩气进行保护,详细工艺参数见表3。

在节制环内径表面,通过采用微弧沉积工艺和激光熔覆工艺制备了4种合金涂层,如图3所示。其中,微弧沉积工艺制备的铜基(W1)和镍基(W2)合金涂层,如图3(a)和图3(b)所示;激光熔覆工艺制备的铜基(R1)和镍基(R2)合金涂层,如图3(c)和图3(d)所示。

表2 微弧沉积涂层工艺参数Table 2 Process parameters of MAD coating

表3 激光熔覆涂层工艺参数Table 3 Process parameters of laser cladding coating

图3 制备的合金涂层节制环试样Fig.3 Alloy coating prepared on the inner surface of throttling ring

2 耐磨涂层的表征

为了分析对比不同合金种类、不同制备工艺下的耐磨涂层性能,通过光学金相显微镜、扫描电子显微镜、能谱仪及数字显微硬度计等设备仪器,对用2种工艺制备的4种耐磨涂层的组织形貌、表面特征、硬度规律等进行观察分析,为制备驻退机节制环耐磨涂层合理选取涂层材料和工艺方案。

2.1 耐磨涂层的组织形貌

图4是通过光学金相显微镜获取的合金涂层的微观组织,图4(a)和图4(b)分别是微弧沉积工艺制备的铜基和镍基合金涂层,平均厚度大约80 μm,因为是人工手持操作,涂层薄厚不均。图4(c)和图4(d)分别是激光熔覆方法制备的铜基和镍基合金涂层,涂层平均厚度140 μm左右,涂层组织均匀致密,通过观察组织形貌可知,激光熔覆涂层明显存在熔覆区、热影响区和基体区这3个区域。熔覆区在高能激光的瞬间加热与冷却作用下,产生快速凝固组织;热影响区介于基体区和熔覆区之间,此区域在制备过程中受到激光热能影响,原子间再结晶生成新的晶粒,具有冶金结合的特点;基体区由于受激光热影响较小,仍然保持原有的组织特征。

图4 耐磨涂层的显微组织形貌Fig.4 Microstruture morphology of wear resistant coatings

由于基体材料与涂层材料的热物理参数,如膨胀系数、热导率等存在差别,在电极或者激光作用下,基材与涂层之间存在一定的温度梯度,在制备过程中涂层内可能产生热应力,并且在气孔、夹杂等处容易导致应力集中,进而产生裂纹甚至开裂,如图4(b)和4(c)所示,涂层W2(镍基合金)与涂层R1(铜基合金)都产生了少量的裂纹。裂纹的产生将会严重影响合金涂层的质量,降低基体和涂层之间的结合强度,容易导致涂层从基体上剥落,起不到提高硬度和表面强度的效果。另外,当制备合金涂层时,伴随着温度下降,合金粉末或焊丝由液态转换为固态,由于气体溶解度随着温度的降低减小,没有从合金材料中逸散的气体将在涂层内形成气孔或者孔隙,如图4(c)所示,涂层R1(铜基合金)出现了少量孔隙。涂层中存在的气孔或孔隙,将会影响涂层的强度、隔热性能,当涂层应用于腐蚀环境时,气孔和孔隙还会使腐蚀介质浸入基材表面,加速基材发生腐蚀导致失效。

2.2 耐磨涂层的显微硬度

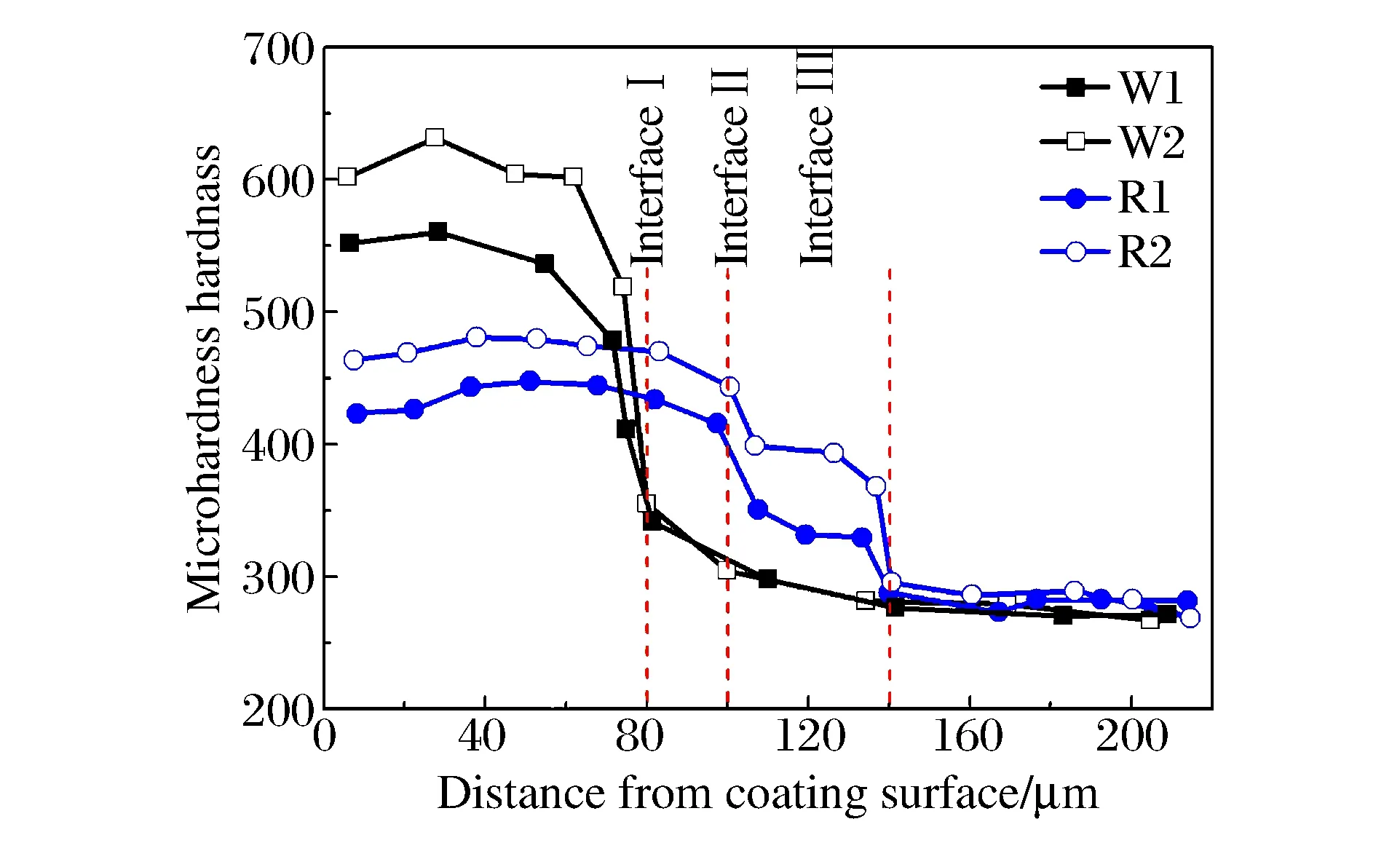

图5 合金涂层不同位置的显微硬度Fig.5 Microhardness of coating in different regions

合金涂层剖面的显微维氏硬度测试方案如下:采用DHV-1000Z型数字显微硬度仪,由于微弧沉积涂层和激光熔覆涂层的厚度不同,微弧沉积涂层厚度平均80 μm,沿表层垂直向下测量10个点获取硬度值,激光熔覆涂层厚度平均140 μm,同样沿表层垂直向下测量15个点获取硬度值,测量距离为从表层到220 μm处。不同合金涂层的各个区域和位置的显微硬度变化曲线如图5所示,可以看出:采用微弧沉积工艺制备的涂层W1(铜基合金)和涂层W2的显微维氏硬度分别是560和630。采用激光熔覆方法制备的涂层R1(铜基合金)和涂层R2(镍基合金)的显微维氏硬度分别是440和480。为便于分析硬度分布规律,在图中标注了3个分界面,其中Interface I距离表层80 μm,是合金涂层W1和W2与铝黄铜基体的分界面,Interface II距离表层约100 μm,是合金涂层R1和R2的热影响区和熔覆区的分界面,Interface III距离表层大致140 μm,是合金涂层R1和R2的基体与热影响区的分界面。

根据图5所示的显微硬度分布曲线总结得到:(1)无论采用微弧沉积工艺还是激光熔覆工艺,与基体相比,四种合金涂层的显微维氏硬度均大幅度提高,在涂层与基体的分界面以下区域,所测硬度值接近基体显微硬度值;(2)涂层显微硬度与合金材料种类密切相关,无论材料形式(合金焊丝或合金粉末)还是制备方式(微弧沉积或激光熔覆)发生变化,铜基合金涂层的显微维氏硬度值均要低于镍基合金涂层的显微硬度值;(3)涂层显微维氏硬度大小与涂层制备方式有关,不同工艺条件制备涂层的显微维氏硬度有明显差异,无论是镍基合金还是铜基合金材料,激光熔覆涂层的显微维氏硬度比微弧沉积涂层低;(4)微弧沉积涂层显微维氏硬度的提高,归因于涂层制备时的非平衡冶金过程促使组织晶粒充分细化,显著加大了合金材料中硬质的固溶度,起到了增强涂层硬度的作用,微弧沉积涂层的硬度是基体材料硬度的2.2倍左右;(5)激光熔覆涂层具有三阶梯式的显微维氏硬度分布规律,基体硬度值低于热影响区硬度值,热影响区硬度值低于表层熔覆区的硬度值,涂层的表层熔覆区的显微硬度最高。

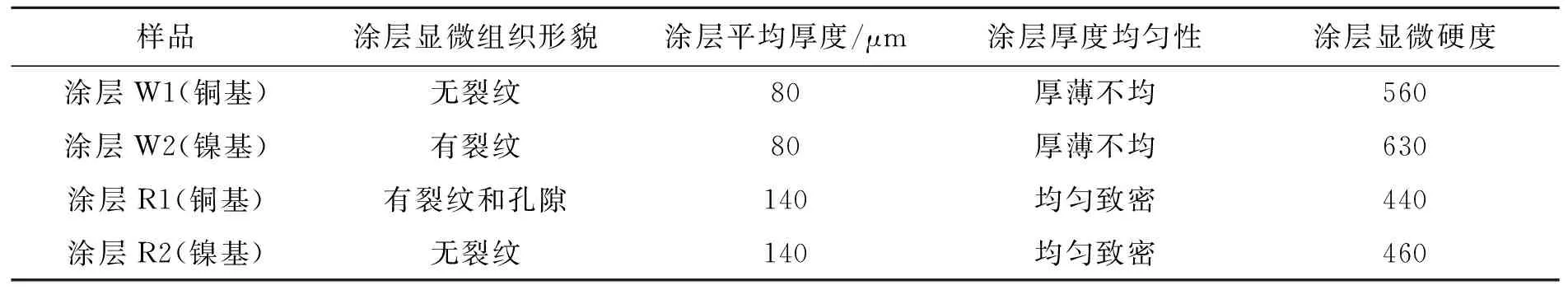

所以,根据合金涂层的微观组织特征、涂层涂覆厚度、涂层显微硬度规律等分析结果,如表4所示,在上述不同工艺条件和不同合金材料制备的耐磨涂层中,微弧沉积涂层W1(铜基合金)和激光熔覆涂层R2(镍基合金)的涂层质量相对较好,可以深入开展对比和研究。

表4 不同合金涂层分析结果对比Table 4 Quality comparison of four kinds of alloy coatings

2.3 耐磨涂层的能谱分析

图6(a)为在表2所示的工艺参数条件下,电极单点沉积(放电一次)时,在基体表面形成的沉积斑的形貌图,沉积斑是合金材料瞬间熔融而又快速冷凝形成的不规则凹凸斑点。其形成过程类似液滴喷溅后形成的“喷涌”。在不同的工艺条件下,单点沉积斑的形貌特征基本接近,只是在沉积斑的厚度或直径等方面存在差别。多次重复放电后,沉积点互相重叠并层层叠加,最终形成微弧沉积涂层。

图6(b)为激光熔覆涂层截面的扫描电镜图像,可以看出,涂层组织致密、厚度较为均匀,熔覆涂层与基体间的结合界面分明,熔合很好,属于冶金结合。尤为重要的是,涂层和基材结合面处无熔渣、孔隙及裂纹等缺陷,涂层质量较高。激光熔覆的热影响区宽度一般为8~15 μm,但图6(b)中的热影响区不容易区分辨识。另外,激光熔覆涂层的表面粗糙度得到了较大改善,减少了二次磨削工作量,表面较为平整光滑。

图6 耐磨涂层的SEM图像Fig.6 SEM image of wear resistant coatings

运用INCA350型能谱仪测定合金涂层的元素成分,元素能谱如图7所示。图7(a)显示,微弧沉积铜基涂层中含有Cu、Ni、Fe、Al、Cr、Mo和C等元素。图7(b)显示,激光熔覆镍基涂层中含有Ni、Cr、W、Fe、Cu、Si和C等元素。能谱测得的元素成分与表1所示合金涂层的元素成分吻合。

对于微弧沉积涂层,加入Cr、Mo、Al和C等元素后,会起到固溶强化和细化组织的作用,在高温熔融和快速冷却过程中,不断形成许多亚稳相和强化相,达到提高组织硬度、增强材料耐磨性能的效果。对于激光熔覆涂层,加入Cr、W、Si和C等元素后,由于激光熔覆的功率密度高达103~108W/cm2,可在0.1~1 s的短时间内完成熔覆过程,具有瞬间急剧升温和快速冷却凝固的特点,在熔覆冷却过程中,涂层中的合金元素Si和Cr等会溶于r-Ni枝晶,起到固溶强化的效果。加入W元素后,W元素能够溶入固溶体造成固溶强化,未熔的W颗粒会造成弥散强化,使得枝晶细小后产生细晶强化作用,这些都有利于涂层显微硬度的提高[16-17]。

图7 耐磨涂层的EDS分析Fig.7 EDS analysis of wear resistant coatings

3 后坐冲击试验验证

反后坐装置试验台能够实现火炮反后坐装置的强冲击模拟试验。利用反后坐装置试验台,对驻退机开展动力后坐冲击试验,检测驻退机节制环标准件和改进件的冲蚀磨损性能,进而验证耐磨涂层的优劣。

3.1 冲击试验过程

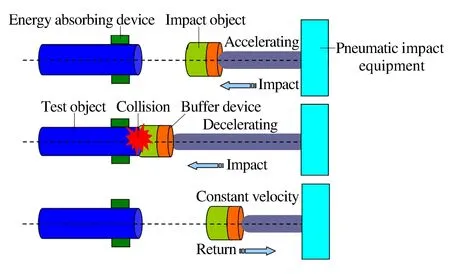

图8 反后坐装置冲击试验工作原理Fig.8 Impact test principle of recoil mechanism

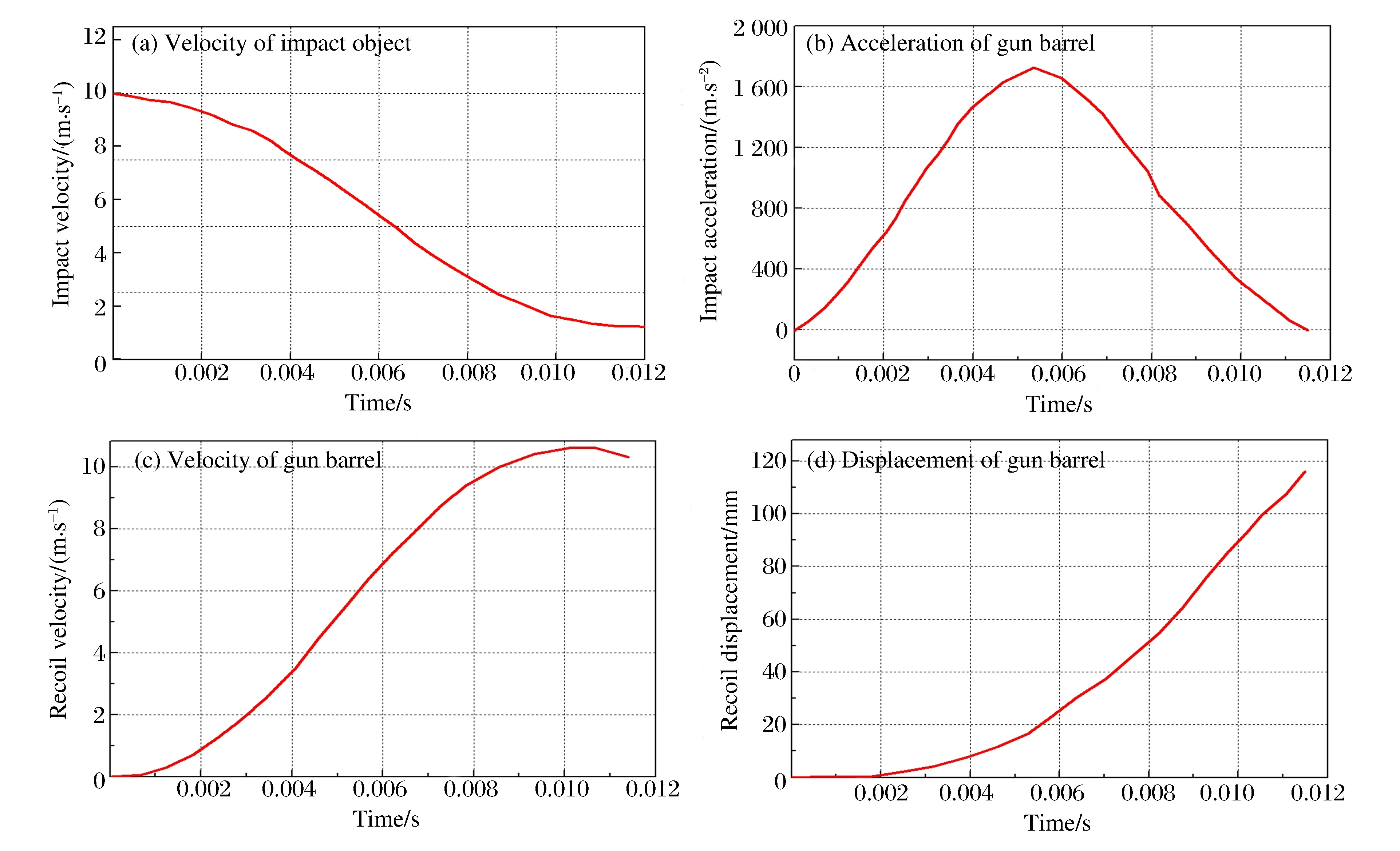

反后坐装置试验台的冲击块质量为3 000 kg,最大冲击能量为600 kJ,最大推力约为8×106N,每2 min冲击一次,冲击块最大速度为20 m/s。由于该型火炮在0号装药、15°射角和标准温度条件下的后坐位移为897 mm,后坐速度为11.2 m/s,且炮身(含身管、驻退机和复进机)质量为2 500 kg。按照图8所示的工作原理,如果忽略碰撞过程中的能量损耗,根据动量守恒和能量守恒定律可得,被撞击后炮身的最大后坐速度会大于冲击块的最大速度。为了安全起见,调节气动冲击系统参数,设置冲击块最大速度为10 m/s,将节制环标准件、改进件W1和改进件R2分别进行编组,每组冲击次数为30次,每组冲击结束后,更换节制环,并灌注四号驻退液新品。冲击过程中,利用试验台配置的传感器测试每次冲击时的后坐位移和后坐速度(最大值)。以第2组试验(改进件R2)的第15次后坐冲击试验为例,冲击块撞击时的部分后坐动态特性曲线如图9所示。

图9 冲击块撞击时的后坐动态特性曲线Fig.9 Dynamic characteristic curves of recoil collision with impact object

3.2 试验结果分析

为了便于观察分析,将炮身后坐运动数据绘制成曲线,如图10所示。由节制环磨损引起的后坐运动参数的变化规律总结如下:(1)随着冲击试验次数的增加,无论哪一组试验数据,后坐位移和后坐速度曲线均呈上升趋势,数值都有所增大,说明三组节制环均出现了磨损;(2)两组改进件试验曲线的斜率明显低于标准件曲线的斜率,表明节制环改进件的磨损量增长缓慢,由此导致后坐运动参数曲线的增长幅度较小,这也反映了节制环改进件的耐磨能力都有一定增强;(3)对于两组改进件的试验曲线,虽然各自初始值不同,但是改进件R2的后坐位移和后坐速度曲线增长幅度最慢,也从侧面说明改进件R2的磨损量最小,由磨损量所引起后坐运动参数曲线的变化幅度最小。

图10 后坐运动参数随试验次数变化曲线Fig.10 Variation curves of recoil motion parameters

通过光学金相显微镜观察,得到三组节制环内径表面的磨损形貌,如图11所示。由于每组试验开始时均要灌注四号驻退液新品,且每组试验次数仅30次,总体来说,节制环内径表面的磨损程度不算剧烈,但是三组节制环都出现了不同程度的冲蚀磨损现象。其中,节制环标准件的磨损最为严重,在驻退液夹杂着金属颗粒对节制环进行冲蚀磨损作用下,内径表面出现了许多沿液流运动方向的浅长犁沟和线状条纹,并且存在少量麻点状气蚀坑(图11(a))。

图11 三组节制环的磨损形貌及冲蚀磨损量Fig.11 Wear morphologies and erosion amount of three throttling rings

相比较而言,改进件W1的磨损比较轻微,经冲蚀形成的犁沟较浅,几乎没有麻点和气蚀凹坑(图11(b))。在3组节制环中,改进件R2的磨损最轻,从图11(c)看出,其表面只有少数由冲蚀磨损导致的划痕和非常浅的犁沟,没有出现麻点和气蚀凹坑。从3组节制环的磨损失重量来看(图11(d)),标准件的磨损量为0.73 g,在3组节制环中最多,其次是改进件W1,磨损量为0.47 g,磨损量最少的为改进件R2,磨损量仅为0.26 g。从上述分析可知,3组节制环的磨损失重量与各自的表面磨损形貌互相对应。

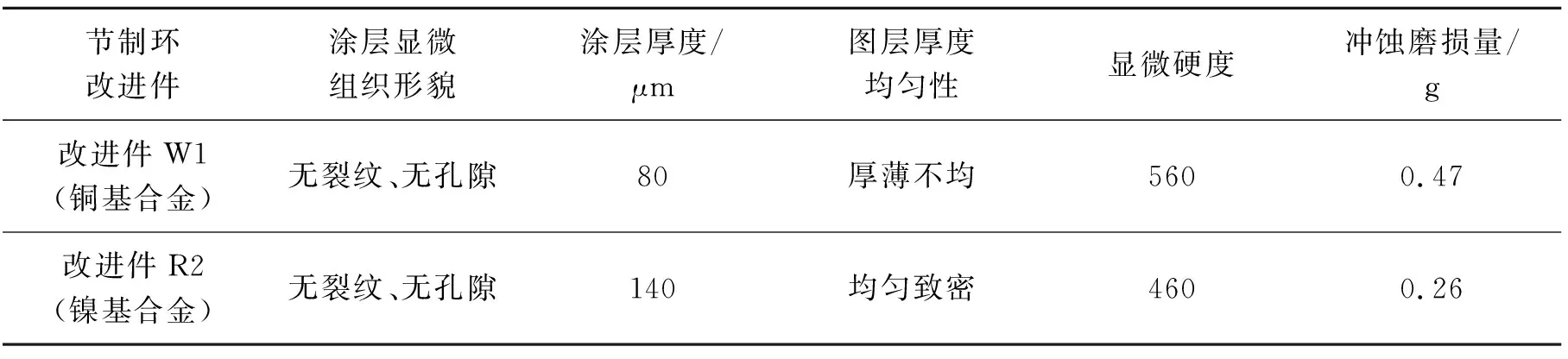

将两组节制环改进件的性能参数总结归纳于表5中。从表5中可以看到,3组改进件在显微组织形貌上都无裂纹、孔隙等缺陷,涂层的涂覆质量都很高。在涂层厚度和显微硬度上,2组改进件有所差异。改进件W1的硬度值要高于改进件R2,但改进件R2的涂层较厚,组织致密均匀,这要优于改进件W1。试验结果说明,合金涂层的耐磨性能不是由单一影响因素决定的,而是在涂层组织、显微硬度、金属电化学特性和表面加工状态等多种因素综合影响下的结果。因此,在本文所选取的2种涂层工艺和两种合金材料、共4组节制环表面强化方案中,本着提高驻退机节制环的耐磨能力和可靠性的目的,在节制环内径表面激光熔覆镍基耐磨复合合金粉末是最佳选择。

表5 节制环改进件的性能参数Table 5 Performance parameters of improved throttling ring

4 结 论

为提高火炮驻退机节制环的耐磨能力和可靠性,分析了微弧沉积和激光熔覆两种涂层技术的工艺原理和优势特点,在驻退机节制环内径表面制备耐磨合金涂层,并进行了表征研究、试验对比和验证分析,最终根据耐磨合金涂层的组织形貌、显微硬度、涂层厚度、能谱分析和冲蚀磨损试验结果,研究得出,在本文提出的4种耐磨涂层制备方案当中,在驻退机节制环内径表面激光熔覆镍基耐磨复合合金粉末是最佳方案。