基于多尺度联合仿真的注塑制品轻量化设计

2018-09-26张玉丽傅南红杨华光谢鹏程

张玉丽,邱 炜,傅南红,杨华光,谢鹏程*

(1.北京化工大学机电工程学院,北京 100029;2.海天塑机集团有限公司,浙江 宁波 315801;3.宁波长飞亚塑料机械制造有限公司,浙江 宁波 315000)

0 前言

研究表明,若汽车整车质量降低10 %,燃油效率可提高6 %~8 %;若汽车车重每减少100 kg,CO2的排放量可减少约12.5 g/km[1]。汽车车身约占汽车总质量的30 %,空载情况下,约70 %的油耗用在车身质量上[2],汽车轻量化势在必行。目前,实现汽车轻量化的主要途径有优化设计方案、提高零部件的结构强度、实现零件的集成化和中空化以及用轻质材料代替钢铁等[3]。复合材料作为一种综合性能优异的轻质材料,而跻身于汽车应用领域,成为代替钢铁的热门材料,并且呈现由复合材料制造简单零件向复杂构件转变,逐步替代传统材料的趋势。目前,玻璃纤维增强复合材料已经广泛应用于汽车配件的制造,包括仪表板、门板、座椅、引擎盖等内饰件,保险杠、挡泥板、圆顶等外部装饰件以及风扇叶片、天然气踏板等功能件[4]。

汽车发动机整体约占汽车总重的12 %,是汽车轻量化的重点[5]。近些年来,发动机逐步向高强化、小型化、轻量化方向发展,从而实现高燃油经济性、低CO2排放特性[6]。发动机支架是将发动机固定在车架上的直接支撑,其可靠性直接关系到发动机的稳定正常运转。因此,如何在保证强度与安全性能的前提下实现发动机支架的轻量化设计是当前亟待解决的问题。目前,复合材料的研究还存在诸多难点,包括不同区域处的纤维取向各异、有关复合材料的测试比较困难并且难以获得精确的复合材料经验模型。因此,本文将一种多尺度联合仿真技术应用于复合材料注射成型研究中,实现了汽车发动机悬置支架的轻量化设计。

1 汽车发动机悬置支架的性能缺陷

汽车发动机动力总成系统悬置支架的强度、刚度对整车的安全性及寿命有很大的影响。汽车悬置支架支撑着动力总成的总质量,应避免产生过大的静态位移而影响动力总成的正常工作,即使是在动力总成的各类极限工况下也能提供足够的支撑,而不发生断裂。悬置支架目前大部分使用的还是铸铝、钢材等金属材料[7-9],由于复合材料能够减轻总质量,并且能够提升零部件的设计自由度,各大车企逐渐推出复合材料发动机悬置支架。某型发动机悬置支架由 50 %玻璃纤维增强聚酰胺66注射成型,但是悬置支架的右侧总发生如图1所示的断裂破坏现象。

图1 悬置支架断裂失效图Fig.1 Failure map of the mount bracket

2 多尺度联合仿真技术的可靠性验证

传统仿真方法是根据实验所得的材料参数直接进行结构性能分析,而本研究所采用的多尺度联合仿真技术是基于模流分析软件Moldflow、材料建模平台Digimat以及性能分析软件Abaqus的综合评价体系,从微观纤维取向与分布对制品的宏观力学性能有显著影响的角度出发,综合考虑了材料的各向异性、注射成型工艺等多方面因素。多尺度联合仿真技术路线如下,采用Moldflow进行注射成型过程模拟,获取制件的纤维分布与取向信息,并通过Digimat-MAP模块将所得的纤维取向与分布信息映射至Abaqus结构分析网格中,同时将Digimat-MF模块建立的材料模型导入至Abaqus的材料库进行结构性能仿真分析。

2.1 材料模型建立及分析条件设置

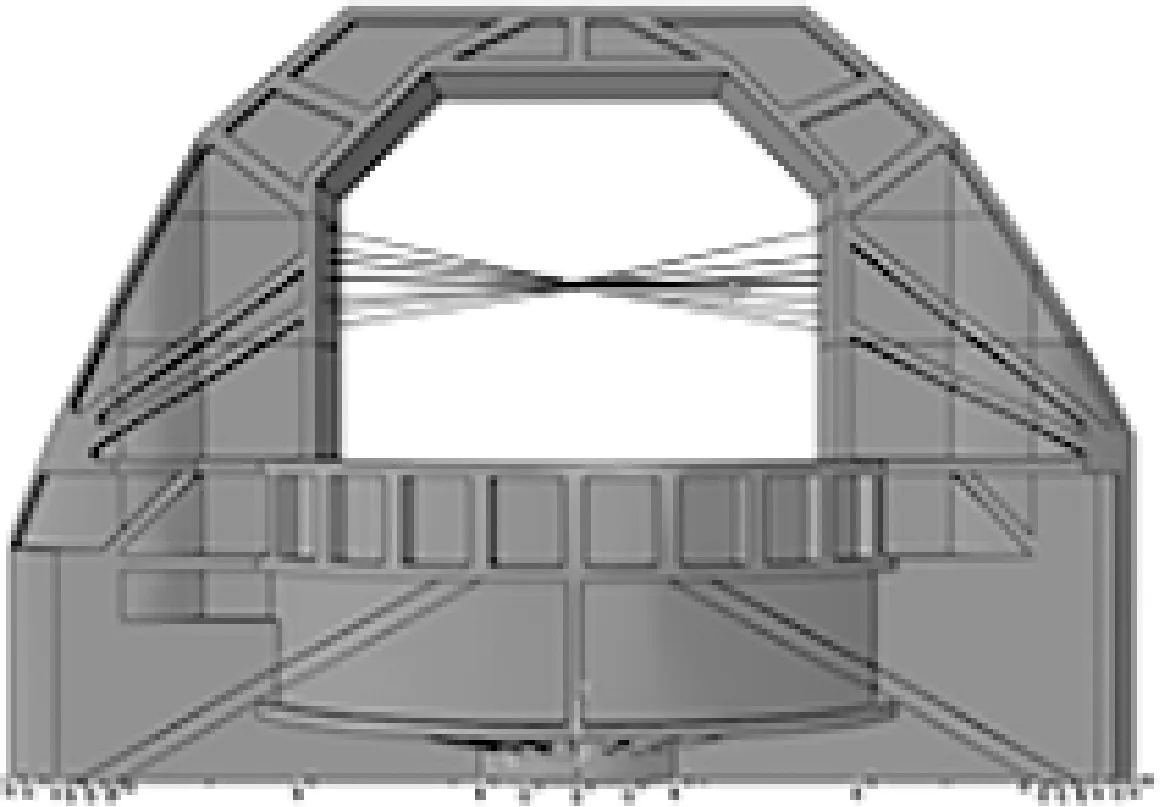

通过三维建模软件Solidworks建立汽车发动机悬置支架模型,如图2所示,左侧为立体图,右侧为后视图,并保存为stp格式。该悬置支架的总体尺寸为176 mm×103 mm×120 mm,体积为345.93 cm3,上半部分壁厚为32 mm,肋板宽为2 mm,厚为6 mm。中间圆环部分壁厚为5 mm,肋板宽为3 mm,厚为3 mm。

(a)立体图 (b)后视图图2 汽车发动机悬置支架的三维模型Fig.2 Three-dimensional model of automobile engine mount brackets

采用Moldflow进行复合材料注射成型分析,汽车发动机悬置支架的材料选用巴斯夫股份公司的Ultramid A3WG10(聚酰胺66+50 %玻璃纤维),熔体密度为1.341 2 g/cm3,固体密度为1.507 5 g/cm3。浇注系统为一点进浇,采用直径为2 mm的圆锥形浇口,流道直径为6 mm。模具表面温度为85 ℃,熔体温度为300 ℃。经过工艺优化后,确定速度/压力切换控制条件为充填体积达到99 %,保压控制条件为以80 %充填压力持续10 s。以3D网格格式进行网格划分,采用ARD-RSC模型(由长度确定)计算纤维取向。

图3 玻璃纤维增强复合材料注射成型悬置支架的纤维取向张量分布图Fig.3 Fiber orientation tensor distribution map of injection molded mount brackets of glass fiber reinforced composite

汽车发动机悬置支架的纤维取向张量分布图,如图3所示。纤维取向张量越接近于1,纤维在此区域沿流动方向的取向程度越高。由图3可知,纤维取向张量最大值为0.938 5,填充末端的纤维取向情况较差,悬置支架的两侧黄绿色区域沿流动方向的取向程度较高,即沿竖直方向的取向程度较高。

采用Digimat建立50 %玻璃纤维增强聚酰胺66复合材料的模型,并将注射成型分析所得的纤维取向与分布信息映射到Abaqus结构分析网格中。通过Digimat-MF模块建立材料模型时,以聚酰胺66为基体,玻璃纤维为增强相,分别依次设置单一材料的属性并设置微观结构形态。在后续力学性能分析中,通过Abaqus中的Digimat模块将力学模型和纤维取向与分布信息同时导入。

采用Abaqus进行力学性能分析,由于要求悬置支架所能承受的断裂载荷大于12 000 N,因而将两侧受力面耦合到弹性中心,并在弹性中心加载12 000 N集中力,悬置支架下表面与车架接触处约束6个方向的自由度。悬置支架的受力情况及约束条件,如图4所示。

图4 悬置支架的受力情况及约束条件Fig.4 Load-up conditions and constraint conditions of the mount bracket

2.2 计算结果分析

传统仿真方法与多尺度联合仿真技术所得的汽车发动机悬置支架的应力分布图,如图5所示,多尺度联合仿真结果显示,应力最大值为201.067 MPa,传统仿

真分析结果显示,应力最大值为129.794 MPa,为多尺度联合仿真分析所得应力最大值的64.55 %。由于50 %玻璃纤维增强聚酰胺66的断裂应力为180 MPa,传统仿真结果表明,应力水平处于安全范围内,而多尺度联合仿真结果显示,局部应力已超出强度极限,应力较高区域主要集中在悬置支架两侧横向肋板、纵向肋板与斜肋板包围的三角形区域内,与实际断裂破坏出现的位置相吻合。

相比传统仿真方法,多尺度联合仿真技术能够更准确更可靠地展现复合材料注射成型制品的实际性能。这是因为传统仿真方法认为材料是各向同性的,也就是说制件局部的性能是均匀分布的,而多尺度联合仿真技术中设定材料是各向异性的,综合考虑了非线性材料、注射成型工艺等多方面因素,使得仿真分析与实际情况更接近,从而有效地为产品设计及实际生产提供指导。

3 汽车发动机悬置支架的轻量化设计

由于断裂破坏位置正好处于悬置支架两侧的无肋板支撑区域,因而顺着裂纹走向增加一条肋板,并将悬置支架两侧肋板的宽度由原来的2 mm增加至3 mm。肋板加宽后,合理分配各条肋板的位置。考虑到悬置支架的下半部分整体的应力水平较低,因而将中间圆环部位的壁厚由原来的5 mm减小为3 mm,并且适当缩小了悬置支架与车架的接触面积,底部镂空一部分。结构改进后的汽车发动机悬置支架,如图6所示。

经轻量化设计后,发动机悬置支架的总质量由478.84 g降低为444.05 g,质量减轻了7.27 %。轻量化设计后悬置支架的应力分布图,如图7所示。由图7可知,悬置支架的最大应力值为135.572 MPa,比原始方案降低了32.57 %,且整体应力水平处于安全范围内。

(a)多尺度联合仿真 (b)传统仿真图5 多尺度联合仿真与传统仿真的应力分布对比图Fig.5 Comparison of stress distributions between multi-scale co-simulation and traditional simulation

图6 结构改进后的汽车发动机悬置支架Fig.6 Automobile engine mount bracket with improved structure

图7 轻量化设计后悬置支架的应力分布图Fig.7 Stress distribution map of the mount bracket after light-weight design

悬置支架轻量化设计前后变形图,如图8所示,图例中U Magnitude指的是综合位移。由图8可知,原始设计中悬置支架的最大变形量为0.41 mm,轻量化后悬置支架的最大变形量为0.561 mm,整体变形量略有增加,但是由于变形量比较微小,可以认为悬置支架的刚度变化不大。结果表明,悬置支架经轻量化设计后的强度和刚度都满足要求,不仅显著提升了悬置支架的强度,也实现了汽车发动机悬置支架的轻量化设计。

(a)原始设计 (b)轻量化设计后图8 悬置支架轻量化设计前后变形图Fig.8 Deformation map before and after light-weight design of the mount bracket

4 结论

(1)两侧横向肋板、纵向肋板与斜肋板包围的三角形区域内局部应力大于强度极限,与实际断裂破坏出现的位置相吻合,证实了多尺度联合仿真技术在复合材料注射成型研究中的有效性与可靠性;

(2)原始结构经轻量化设计后,悬置支架总质量由478.84 g降低为444.05 g,质量减轻了7.27 %,并且悬置支架的最大应力值为135.572 MPa,比原始方案降低了32.57 %,整体应力水平处于安全范围内,有效提升了悬置支架强度的同时,实现了汽车发动机悬置支架的轻量化设计;

(3)多尺度联合仿真技术能够有效提高复合材料注射成型模拟的准确性,对复合材料注塑制品的结构优化及轻量化设计具有重要意义。