热熔挤出中吲哚美辛熔化和混合机理的研究

2018-09-26陈佳楠

陈佳楠,李 翱

(北京化工大学机电工程学院,北京100029)

0 前言

热熔挤出技术(HME)是近些年来国际上大力开发的一种新兴药物制剂技术,通过其制备固体分散体,使药物以无定形或分子形态均匀分散在聚合物载体中,可以有效地改善难溶性药物的溶出度和生物利用度[1-4]。在药物混合体系中,药物在聚合物载体中的形态对混合体系的力学和物化特性有较大的影响,其形态主要取决于聚合物载体的性质和HME的工艺条件[5-7]。

本文选用难溶性药物INM为模型药物,F-68为载体,从双转子混合器中INM的熔化相变和混合过程的数值模拟以及制备F-68/INM固体分散体实验研究角度,剖析了热熔挤出过程中INM的熔化和混合机理。

1 INM在F-68中熔化过程的数值模拟

1.1 几何模型

双转子混合器混炼室及转子的几何参数如表1所示。

表1 双转子混合器混炼室及转子的几何参数 mm

1.2 有限元模型

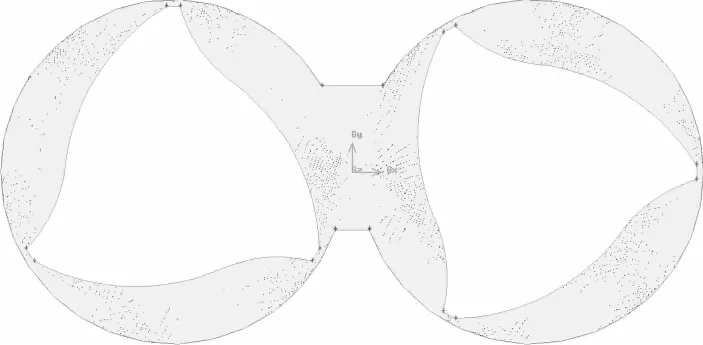

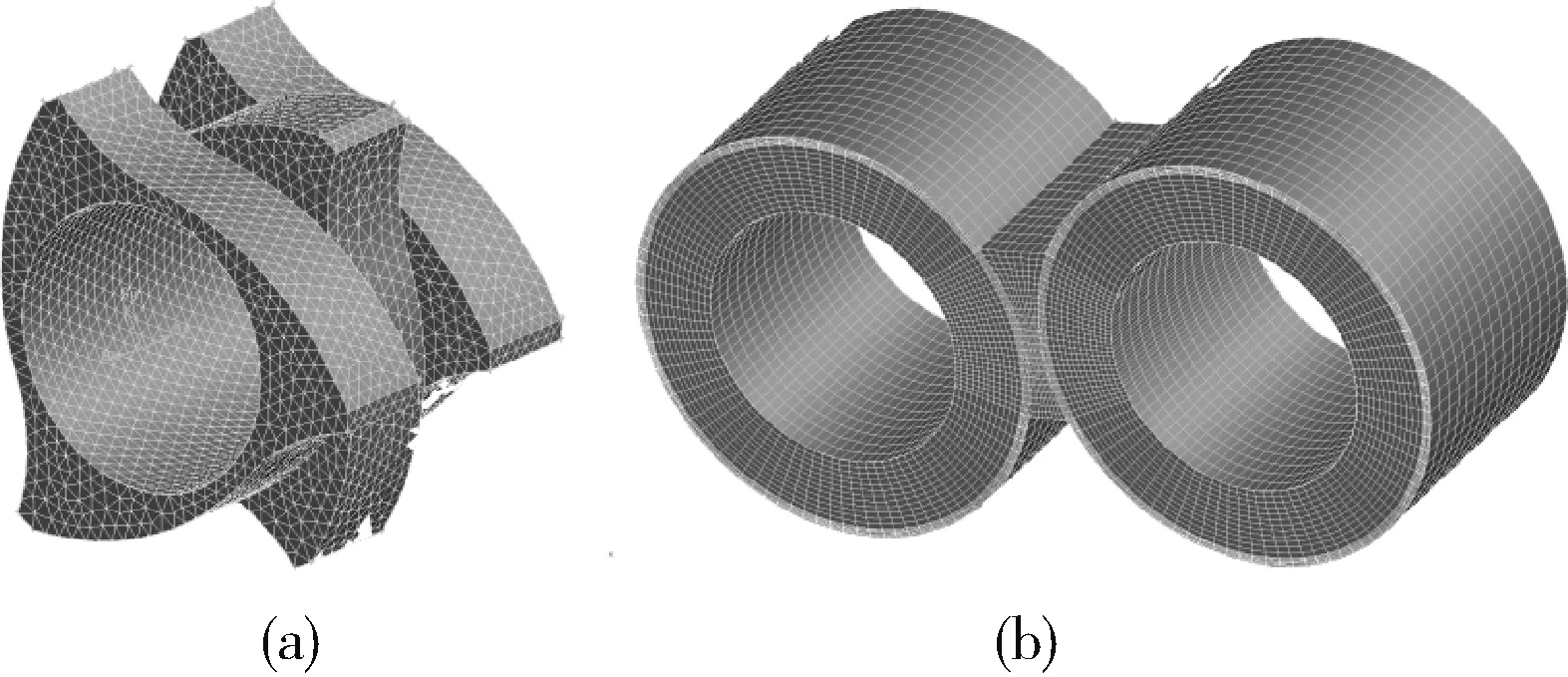

INM颗粒在F-68中熔化过程的数值模拟采用Fluent软件,其有限元模型如图1所示,网格数量为383 780。

图1 熔化过程的有限元模型Fig.1 Finite element model of melting process

1.3 数学模型

1.3.1 基本假设

(1)壁面无滑移;

(2)流体不可压缩;

(3)雷诺数较小,流体流动近似为层流[8];

(4)忽略惯性力、重力等体积力;

(5)熔体密度、固液两相热导率K和比热容CP等参数不随温度和流道内物料压力的变化而变化。

1.3.2 控制方程

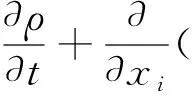

连续性方程:

(1)

动量方程:

(2)

能量方程:

(3)

本文采用Solidfication & Melting模型,基于上述假设,能量方程和动量方程采用二阶迎风格式进行离散,采用Second Order进行压力校正,压力与速度耦合采用SIMPLE算法。

本构方程:选用INM为模型药物,通过流变参数的测定,得到其黏度随温度变化规律如式(4)所示:

(4)

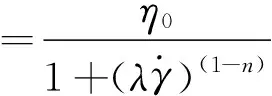

选用F-68为载体,其本构方程采用Cross模型[式(5)],流变参数如表2所示。

(5)

式中νf——液相系数

ρ——密度,m3/kg

p——静压力,Pa

g——重力加速度,m/s2

f——黏性力项,N/m

F——表面张力项,N/m

k——热导率,W/(m·K)

S——源项,当物质完全熔化为液相时,S=0,当物质完全凝固时,S取非常大的数值

η0——零剪切黏度,Pa·s

λ——松弛时间,s

n——幂律指数

T——温度,K

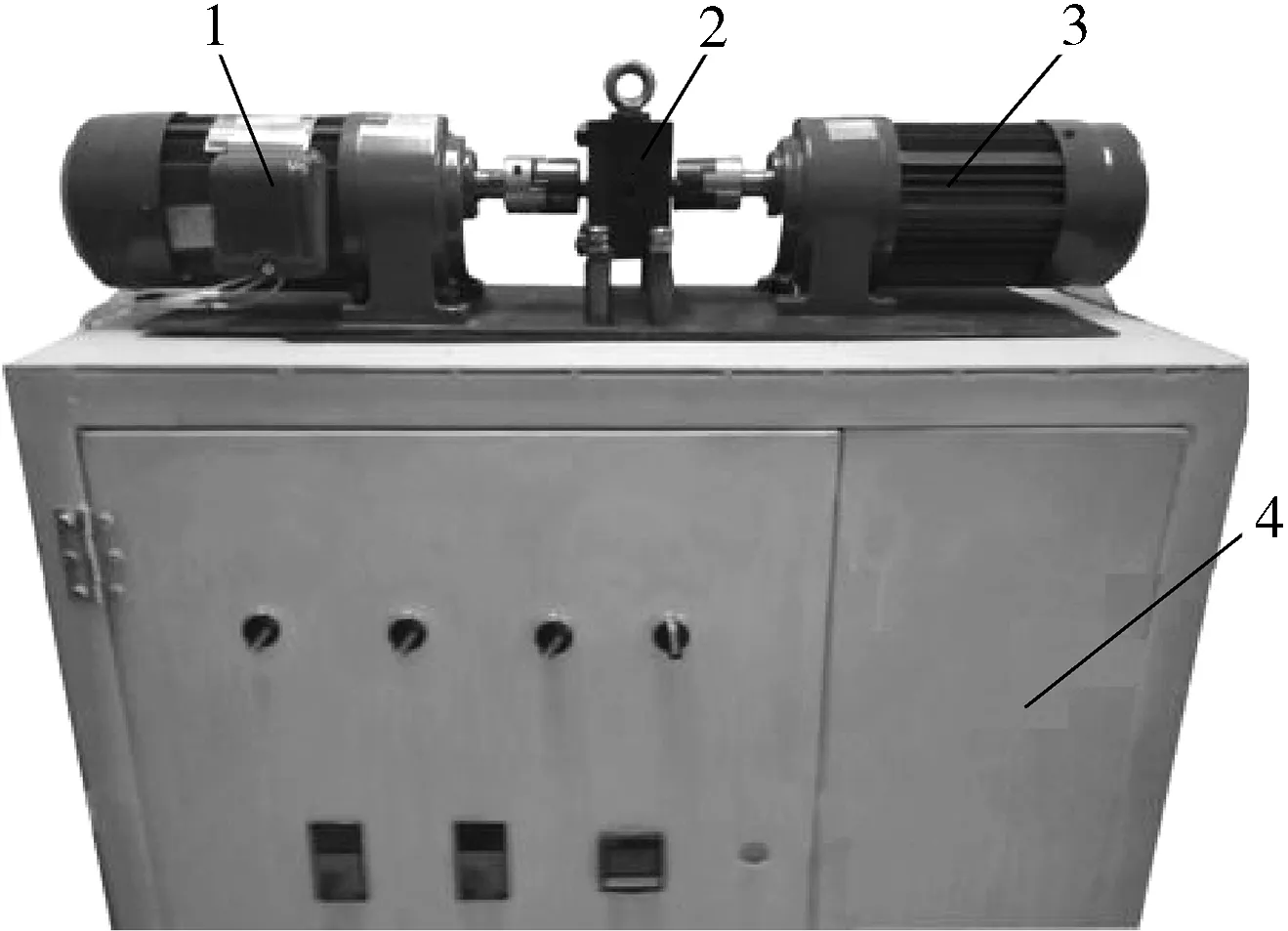

表2 F-68的流变参数Tab.2 Rheological parameters of F-68

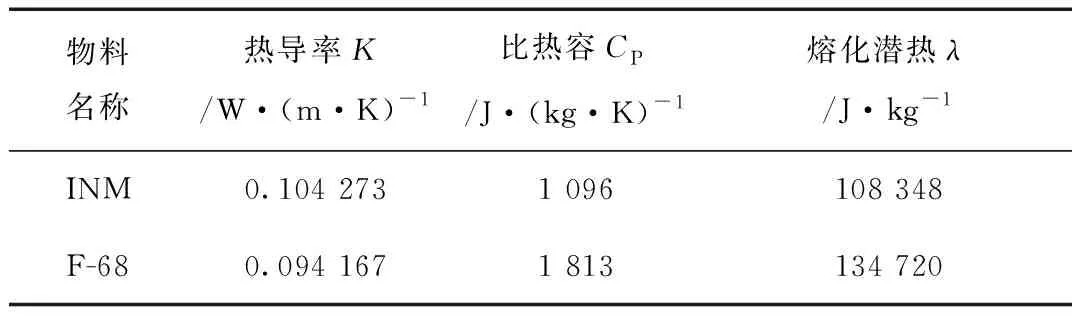

INM和F-68的热力学参数如表3所示。

表3 物料的热力学参数Tab.3 Thermodynamic parameters of the material

图2 INM固相颗粒的初始位置Fig.2 Initial position of INM solid particle

1.3.3 边界条件

设定流道中充满的F-68熔体初始温度为165 ℃,如图2所示,为了便于研究,在流道右半区域中心线上,选取转子顶径与根径的平均值位置处放置一个INM固相颗粒,其初始温度设定为25 ℃;设定混炼室内表面温度为165 ℃;通过外加UDFs的DEFINE_CG_MOTION(partname,dt,time,dtime)宏,为每个转子定义一个绕自轴旋转的角速度,以控制左、右两转子的相向旋转。

1.4 结果与讨论

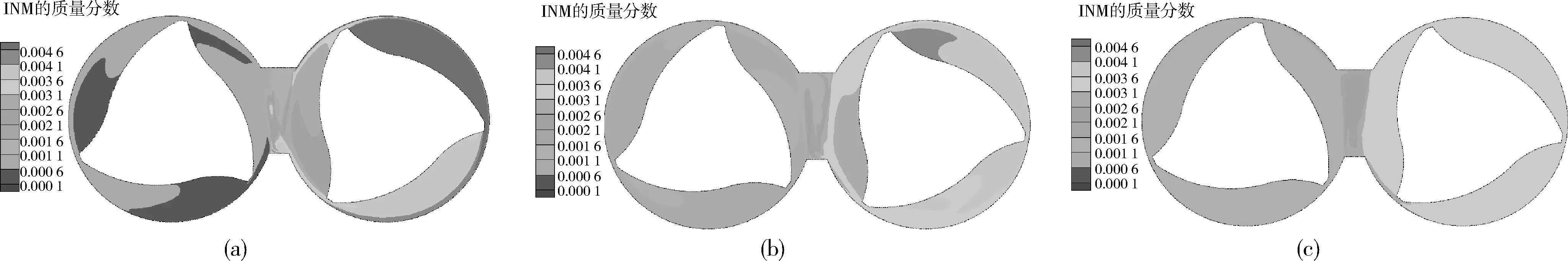

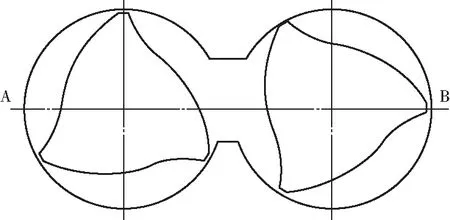

图3为t=15 s时,不同转子速比情况下,INM在F-68/INM体系中的质量分数分布。在此设定当区域内质量分数为1时,该区域内为INM;反之,当区域内质量分数为0时,则为F-68。如图4所示,为了便于分析,过流道中心作一条水平基准线AB,通过分析基准线AB上INM的质量分数变化(图5)研究INM颗粒的熔化机理。

由图3和图5可知,随着左、右转子速比的提高,INM在F-68/INM体系中的分布趋于均匀化。其原因在于,随着转子速比的增大,流体的流速加快,能很快将热量从热边界层输送出去,形成更大的温度梯度,增大了热边界层的传热量,进而加快了INM颗粒的熔化进程。

转速/r·min-1:(a)nl=60,nr=40 (b)nl=60,nr=60 (c)nl=60,nr=80图3 t=15 s时,不同转子速比情况下INM的质量分数分布Fig.3 Mass fraction distribution of INM with different rotor speed ratio at t=15 s

图4 基准线ABFig.4 Base line AB

转速/r·min-1:■—nl=60,nr=40 ●—nl=60,nr=60▲—nl=60,nr=80图5 t=15 s时,不同转子速比情况下,沿基准线AB方向INM的质量分数分布Fig.5 Mass fraction distribution of INM along the base line AB with different rotor speed ratio at t=15 s

2 INM和F-68混合过程的数值模拟

2.1 有限元模型

INM和F-68混合过程的数值模拟采用Polyflow软件,转子和流道的有限元模型如图6所示。

(a)转子 (b)流道图6 混合过程的有限元模型Fig.6 Finite element model of the mixing process

2.2 数学模型

2.2.1 基本假设

(1)熔体在流道中全充满,壁面无滑移;

(2)流体不可压缩;

(3)雷诺数较小,流体流动近似为层流;

(4)忽略惯性力、重力等体积力;

(5)等温稳定流动。

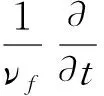

2.2.2 控制方程

连续性方程:

·ν=0

(6)

动量方程:

-P+·τ=0

(7)

式中ν——速度矢量,m/s

p——压力,Pa

τ——应力张量,Pa

本构方程:F-68/INM体系采用Cross模型[式(5)],该物料体系的物性参数如表4所示。

表4 F-68/INM体系的物性参数Tab.4 Physical parameters of F-68/INM

2.2.3 边界条件

流道外表面与混炼室内壁接触,流体速度为零;流道内表面与转子接触,流体速度和同向旋转的两转子转速相同。

2.3 结果与讨论

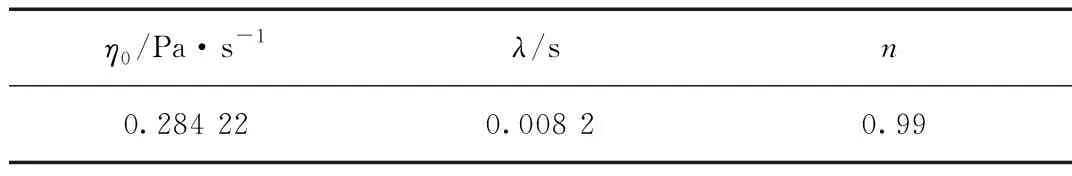

如图7和图8所示为不同转子速比时,最大混合指数和最大瞬时混合效率分布,由图可知,随着转子速比的增大,最大混合指数分布和最大瞬时混合效率分布曲线均向右移动,表明分散、分布混合效果改善。这是由于转子速比增大,INM颗粒承受的剪切和拉伸取向作用增强,从而使得INM颗粒减小且分布更加均匀。

转速/r·min-1:■—nl=60,nr=40 ●—nl=60,nr=60▲—nl=60,nr=80图7 不同转子速比时的最大混合指数分布Fig.7 Distribution of the maximum mixing index at different rotor speed ratio

转速/r·min-1:■—nl=60,nr=40 ●—nl=60,nr=60▲—nl=60,nr=80图8 不同转子速比时的最大瞬时混合效率分布Fig.8 Distribution of the maximum instantaneous mixing efficiency at different rotor speed ratio

3 实验部分

3.1 主要原料

INM,53-86-1,湖北远程赛创科技有限公司;

F-68,9003-11-6,陕西正一药用辅料有限公司。

3.2 主要设备及仪器

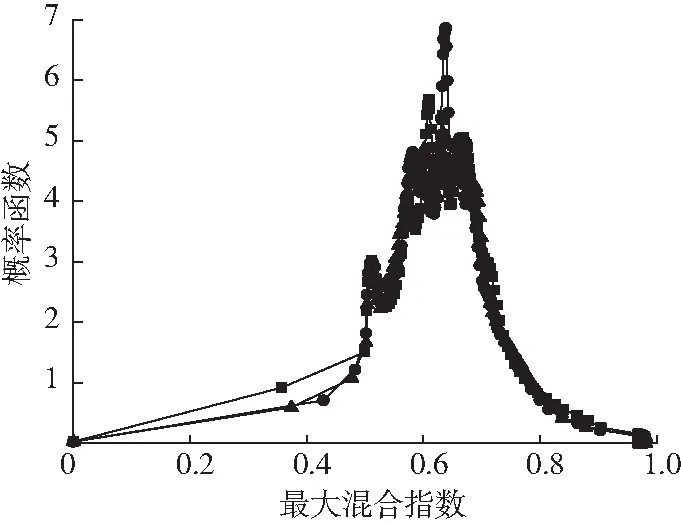

双转子混合器(图9),TRM-46,自行研制;

干法颗粒加热包覆预处理装置(图10),DPHC-1,自行研制:

平板硫化机,25T,青岛嘉瑞橡胶机械有限公司;

扫描电子显微镜(SEM),S-4700,日本Hitachi公司;

紫外分光光度计,Unico UV-2000,天津大学精密仪器厂;

智能药物溶出仪,RCZ-8A,天津大学精密仪器厂。

1、2—减速电机 3—混合器主体 4—控制箱图9 双转子混合器Fig.9 Twin rotor mixer

1—温控系统 2—转动控制系统 3—辊筒式混合机 4—辅助加热单元 5—聚四氟乙烯罐 6—主动辊 7—从动辊(a)侧面视图 (b)工作原理图图10 干法颗粒加热包覆预处理装置Fig.10 Dry particle heating coating preparation device

3.3 样品制备

将INM和F-68按照1∶3的配比分别称量,采用干法颗粒加热包覆预处理工艺对其进行预处理,将辅助加热装置温度设定为180 ℃,辊筒转速设为60 r/min,预处理50 min ,将制备的混合物用密封袋装好,备用;将双转子混合器温度加热至设定温度165 ℃,保温1 h,将左、右转子转向设置为同向,左、右转速分别为60 r/min和40 r/min、60 r/min和60 r/min、60 r/min和80 r/min。取上述制得的混合物加入混炼室内,保证每次的填充度约为75 %,混合300 s后,制取F-68/INM固体分散体以备后续检测。

3.4 性能测试与结构表征

SEM分析:将INM、F-68和F-68/INM分别粘贴于铝台表面,表面喷金处理,通过SEM观察其断面的微观结构形态,加速电压为3 kV;

体外溶出度分析:在平板硫化机上压制成10 mm×10 mm×1 mm的薄片,进行体外溶出度测试。

4 结果与讨论

4.1 SEM分析

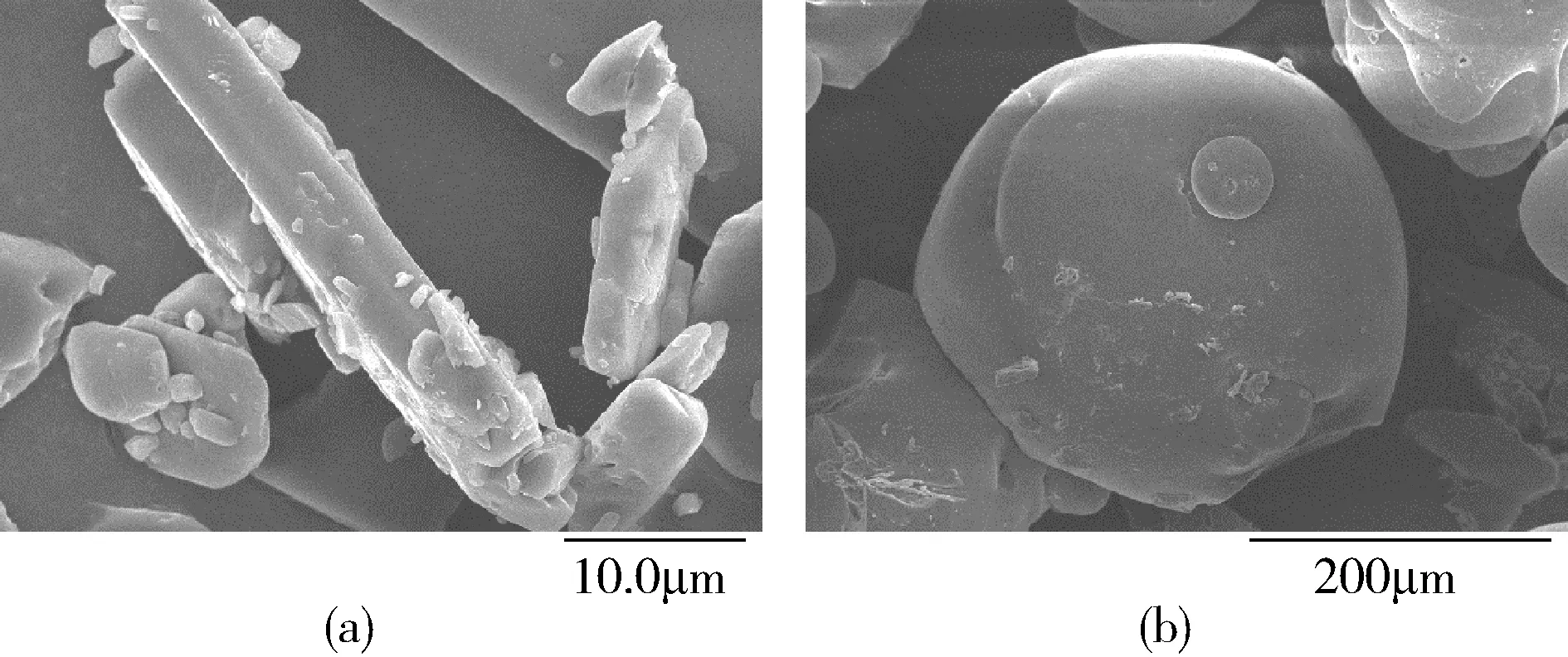

图11为INM和F-68颗粒的SEM照片,可见INM

颗粒以柱状的晶体存在,形态清晰,而载体F-68为不规则的疏松状。

(a)INM (b)F-68图11 INM和F-68颗料的SEM照片Fig.11 SEM of INM and F-68 particles

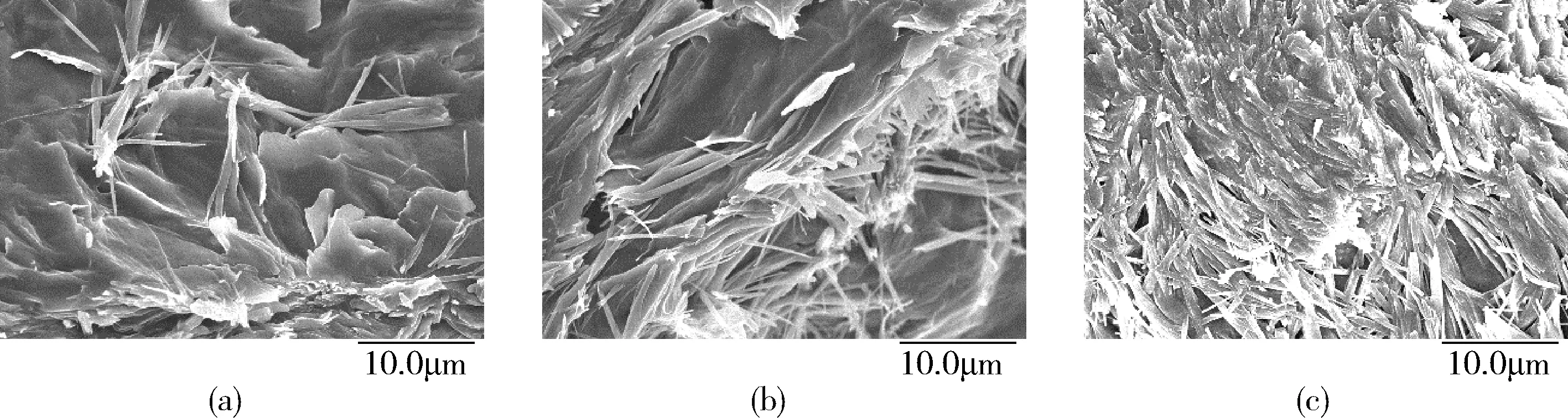

图12分别对比了不同转子速比时,F-68/INM固体分散体的SEM照片,由图可知,经过热熔挤出后,在F-68/INM固体分散体中,INM以微细晶体或无定形状态均匀分散在载体F-68中。 此外,随着转子速比的增大,针状INM尺寸变小,主要原因是转子速比提高,可以出色地完成分散和分布混合过程,有利于INM晶核的分散,同时溶解扩散效果增强,INM浓度分布更加均匀,阻碍了INM晶体的生长。

转速/r·min-1:(a)nl=60,nr=40 (b)nl=60,nr=60 (c)nl=60,nr=80图12 不同转子速比时F-68/INM固体分散体的SEM照片Fig.12 SEM of F-68/INM solid dispersions at different rotor speed ratio

4.2 体外溶出度分析

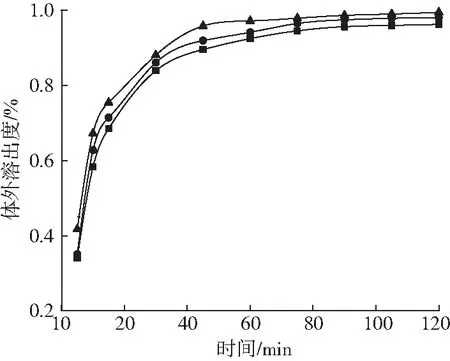

将不同工艺条件下制备的F-68/INM固体分散体分别进行溶出度实验,采用《中华人民共和国药典》2010年版中规定的浆碟法进行测定。图13为不同转子速比时,F-68/INM固体分散体中INM体外溶出度曲线,可以看出,随着转子速比的增加,INM的溶出度升高,其原因为转子速比增大,INM在载体F-68中的分布、分散混合和传质扩散作用均得到增强,INM更多以无定形状态分散在F-68中,因此加快了INM的溶出进程。

5 结论

(1)随着转子速比的提高,加快了INM的熔化进程,混合区域内INM的分布愈加均匀;

转速/r·min-1:■—nl=60,nr=40 ●—nl=60,nr=60▲—nl=60,nr=80图13 不同转子速比时F-68/INM固体分散体的体外溶出度曲线Fig.13 Dissolution profile of F-68/INM solid dispersion at different rotor speed ratio

(2)转子速比增大,INM颗粒尺寸减小,最大混合指数和最大瞬时混合效率增加,分散、分布混合效果改善;

(3)转子速比提高,INM更多以无定形状态分散在F-68中,有利于INM晶核的分散,阻碍了INM晶体的生长,同时加快了INM的溶出进程。