基于聚偏氟乙烯/石墨的换热板片材料的制备及导热性能研究

2018-09-26马玉录谢林生

张 颖,马玉录,谢林生

(华东理工大学机械与动力工程学院,绿色高效过程装备与节能教育部工程研究中心,上海 200237)

0 前言

聚合物复合材料换热器的概念是由Githens等[1]首次提出。因为聚合物复合材料的换热器相比于金属换热器具有价格低、质量轻、耐腐蚀性能好等优点,在海水淡化系统、太阳能热水系统、液体除湿冷却系统等许多工业场合得到广泛应用。聚合物复合材料换热器可以避免低温酸性腐蚀[2],解决烟气余热回收中的低温腐蚀问题,从而消除烟气温度限制的下限[3]。大量文献[4-9]研究了不同聚合物基复合材料的导热性能。

PVDF具有耐腐蚀的优点,石墨具有优良的导热性能。本文采用溶液共混法通过密炼机制备石墨高填充PVDF导热复合材料,研究不同目数石墨的填充量及粒径比、不同混炼工艺对PVDF/石墨复合材料导热性能的影响,设计并制备了基于PVDF/石墨复合材料的板式换热器换热板片,验证了PVDF/石墨复合材料制备加工换热板片的可行性。

1 实验部分

1.1 主要原料

PVDF,KF1550,上海吴羽化学有限公司;

石墨,粒径分别为270、106 μm,含碳量>99 %,青岛金日来石墨有限公司;

N - 甲基吡咯烷酮(NMP),分析纯,纯度>99 %,阿拉丁试剂上海有限公司。

1.2 主要设备及仪器

平板硫化机,YT-LH103A,东莞市仪器检测设备科技有限公司;

搅拌器,JJ-1,常州国华电器有限公司;

电子天平,CP224C,美国奥豪斯公司;

三维高效混合器,GH-5,上海振春粉体设备有限公司;

电热恒温鼓风干燥箱,DHG-9003BS-3,上海新苗医疗器械科技有限公司;

激光导热仪(LFA),NETZSCHLA477, 德国Netzsch公司;

小型密炼机,自行研发;

万能电子拉力机,CMT2000,耐驰上海机械仪器有限公司;

摆锤式冲击试验机,JB-300,深圳三思纵横科技股份有限公司;

扫描电子显微镜(SEM),NOVA Nano SEM450,美国FEI公司。

1.3 样品制备

干燥和配料:将粒径为270、106 μm的石墨、PVDF放入电热恒温鼓风干燥箱中90 ℃干燥10 h;按表1所示的配方进行称重,用三维混合机对石墨预混2 h;

制备溶浆:按1 g PVDF/3 mLNMP的比例配制PVDF溶浆,开启搅拌,转速由慢到快,充分搅拌40 min至PVDF完全溶解于NMP,溶液呈现透明状后停止搅拌;取出配制的PVDF溶浆,置于冰箱中备用;

PVDF/石墨复合材料的制备:按照实验方案混炼一定量的石墨和溶浆,停止密炼机,取出混炼好的物料,将物料放入干燥箱,200 ℃下保温2 h使NMP溶剂全部挥发,然后将物料剪碎处理;

导热测试试样的制备:将剪碎的物料放入平板硫化机, 250 ℃、10 MPa下模压45 min,每1 min排气一次,然后冷压10 min,冷却脱模,取出试样。

表1 实验配方表 %

1.4 性能测试与结构表征

导热性能测试:利用LFA对PVDF/石墨复合材料进行导热性能测试;把导热测试试样裁剪成直径为12.5 mm的圆片,取4次测试结果的平均值作为该试样的热导率;

拉伸性能按GB/T 1040—2006测试,拉伸速率为50 mm/min,每组测试3个取其平均值;

冲击性能按GB/T 1843—2008测试,缺口深度为2 mm,摆锤冲击能为5 J,每组测试6个取其平均值;

SEM分析:将复合材料在液氮中脆断,对断面进行喷金处理,采用SEM对试样进行观察并拍照,加速电压为15 kV。

2 结果与讨论

2.1 石墨填充量对复合材料性能的影响

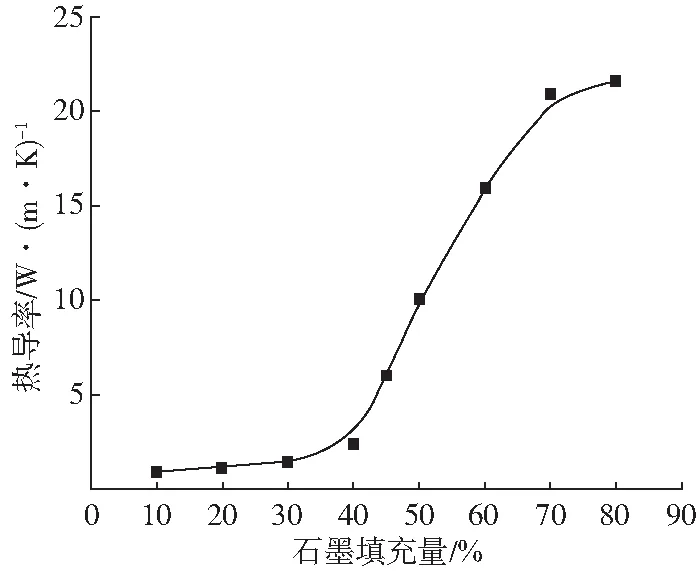

图1为石墨填充量对PVDF/石墨复合材料热导率的影响。可以看出,当石墨填充量低于40 %时,PVDF/石墨复合材料的热导率增长缓慢。但当石墨填充量超过40 %后,复合材料的热导率随石墨填充量的增加呈明显增大的趋势,即PVDF/石墨复合材料的导热渗流阈值为40 %。当石墨填充量达到70 %时,PVDF/石墨复合材料的热导率达到20.92 W/(m·K),是纯PVDF热导率的110倍,进一步增加石墨填充量,复合材料的热导率基本不变。

不同石墨填充量的PVDF/石墨复合材料断面形貌的SEM照片如图2所示。当石墨填充量较低时, 石墨在PVDF基体中分散分布呈现孤岛状,无法有效形成导热网络,因此PVDF/石墨复合材料的热导率增长缓慢。当石墨填充量超过40 %的渗流阈值时,在PVDF基体中呈现孤岛状分散分布的石墨开始相互接触形成导热网络。并且随着石墨填充量的增加,形成的导热网络逐渐遍布全部的复合材料。而石墨具有优异的导热性能,所以随着石墨填充量的增加,PVDF/石墨复合材料的热导率显著增大。进一步增加石墨填充量,虽然由石墨形成的导热网络厚度增大,导热网络越发完善,但PVDF不足以完全包覆石墨,石墨颗粒间形成的孔隙也不断增加。两者对复合材料热导率的作用相反,导致石墨填充量进一步增加时,PVDF/石墨复合材料的热导率基本不变。

图1 石墨填充量对PVDF/石墨复合材料热导率的影响Fig.1 Influence of graphite filling amount on thermal conductivity of PVDF/graphite composites

石墨填充量/%:(a)40 (b)50 (c)60 (d)70图2 不同石墨填充量的PVDF/石墨复合材料的SEM照片Fig.2 SEM of PVDF/graphite composites with different amount of graphite

(a)拉伸强度和断裂伸长率 (b)冲击强度图3 石墨填充量对PVDF/石墨复合材料力学性能的影响Fig.3 Mechanical properties of PVDF/graphite composites with different amount of graphite

石墨填充量对PVDF/石墨复合材料力学性能的影响如图3所示。可以看出,随着石墨填充量的增加,PVDF/石墨复合材料的拉伸强度逐渐下降,当石墨填充量为70 %时,复合材料的拉伸强度只有18.7 MPa。产生该现象主要的原因是随着石墨填充量的增加,石墨影响了PVDF本身的连续结构,使复合材料内部的应力集中增加,并且界面之间的作用力减弱,从而导致复合材料的拉伸强度下降。

由图3(a)可知,PVDF/石墨复合材料的断裂伸长率随石墨填充量的增加而下降。在填充量为40 %时,PVDF/石墨复合材料的断裂伸长率下降十分明显。这是因为石墨刚性比PVDF基体大,不易变形,同时石墨对PVDF的束缚作用,使得PVDF/石墨复合材料的变形能力减弱。因此,随着石墨填充量的增加,PVDF/石墨复合材料的断裂伸长率显著下降。

由图3(b)可知,随着石墨填充量的增加,PVDF/石墨复合材料的冲击强度下降,当填充量为40 %时,冲击强度下降明显。这是由于随着石墨填充量的增加,破坏了PVDF的连续性结构,PVDF/石墨复合材料内部形成更多的界面和裂纹源,从而导致了冲击强度的下降。石墨填充量为40 %时,石墨的网络结构形成较大的界面,在外力的作用下更容易发生界面滑移。

2.2 石墨含量比对复合材料导热性能的影响

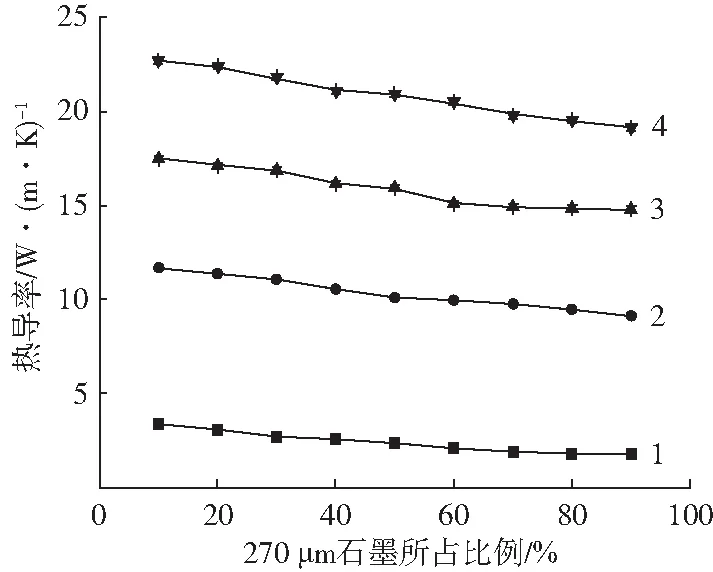

固定石墨填充量为40 %、50 %、60 %、70 %时,研究了相同填充量时,不同粒径石墨的含量比对复合材料导热性能的影响。

从图4可以看出,石墨填充量相同时,采用不同石墨粒径比,随着粒径为270 μm石墨比例的增加,PVDF/石墨复合材料的热导率明显下降。对于不同填充量的复合材料,270 μm:106 μm石墨含量比为1∶9时,其热导率比270 μm:106 μm石墨含量比为9∶1的热导率分别高出1.58、2.55、2.71、3.55 W/(m·K)。

石墨填充量/%:1—40 2—50 3—60 4—70图4 270 μm∶106 μm石墨的含量比对PVDF/石墨复合材料热导率的影响Fig.4 Thermal conductivity of PVDF/graphite compositeswith different size ratio of graphite

270 μm∶106 μm石墨含量比:(a)1∶9 (b)9∶1图5 不同石墨粒径比的PVDF/石墨复合材料的SEM照片Fig.5 SEM of PVDF/graphite composites with different size ratio of graphite

不同石墨粒径比的PVDF/石墨复合材料的断面形貌SEM照片如图5所示。增加270 μm石墨的比例,PVDF/石墨复合材料的热导率明显下降是因为106 μm石墨颗粒粒径尺寸较小,可以有效地填充270 μm石墨大颗粒之间的间隙,降低PVDF/石墨复合材料中石墨间的孔隙率,增加了石墨的紧密度,从而使PVDF/石墨复合材料的体积密度增加,形成更多的导热网络通道。并且,石墨的紧密度增大,导致石墨与PVDF基体间的黏结效果增强,所以总界面热阻减小,有利于导热网络的形成,因此,PVDF/石墨复合材料具有更好的导热性能。

可以看出,随着石墨填充量的增加,粒径比对制备的PVDF/石墨复合材料导热性能的影响越大。这是因为随着石墨填充量的提高,106 μm石墨颗粒可以更有效地填充了270 μm石墨颗粒的间隙,使导热网络连接节点的数量增加,导热网络越发的健全,因此粒径比对复合材料导热性能提高的幅度更大。

2.3 转子结构对复合材料导热性能的影响

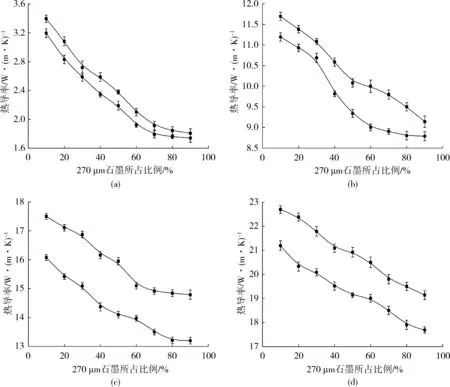

转子结构对PVDF/石墨复合材料热导率的影响如图6所示。可以看出,PVDF/石墨复合材料中石墨填充量为40 %时,采用叠片式转子混合得到的PVDF/石墨复合材料的热导率稍高于用腰鼓形转子混合得到的PVDF/石墨复合材料的热导率。产生该现象主要的原因是不同的转子构型影响流场中剪切解聚作用、挤压作用的大小。李果等[10]研究表明,叠片式转子对物料的剪切解聚作用和挤压作用都明显强于腰鼓形转子。所以叠片式转子使石墨在PVDF基体中更好地分散,从而加大了热导率。

还可以看出,石墨填充量为50 %、60 %、70 %时,PVDF/石墨复合材料的热导率具有相同的规律,不同转子结构下制备的PVDF/石墨复合材料的热导率差距最大处分别相差0.99、1.87、2.05 W/(m·K)。差值增大主要是因为对于石墨填充量较高的复合材料,叠片式转子剪切解聚作用可以使更多的石墨粒子在PVDF基体中更好地分散,石墨在PVDF基体中形成的导热网络更加完善且容易遍布整个复合材料。

2.4 转子转速对复合材料导热性能的影响

由图7可知,PVDF/石墨复合材料的热导率随转子转速的增加而增大,但是增大幅度不大。石墨填充量分别为40 %、50 %、60 %、70 %时,转子转速为700 r/min与400 r/min制备复合材料的热导率最大差值分别为0.33、0.68、0.44、0.72 W/(m·K)。由此可见,制备PVDF/石墨复合材料时,转子转速有利于提高复合材料的导热性能,但是提高幅度不大,不需要使用过高的转速。

■—叠片形转子 ●—腰鼓形转子石墨填充量/%:(a)40 (b)50 (c)60 (d)70图6 转子结构对PVDF/石墨复合材料热导率的影响Fig.6 Influence of rotor structure on the thermal conductivity of PVDF/graphite composites

270 μm∶106 μm石墨含量比:■—1∶9 ●—3∶7 ▲—5∶5 ▼—7∶3 ◆—9∶1石墨填充量/%:(a)40 (b)50 (c)60 (d)70图7 转子转速对PVDF/石墨复合材料热导率的影响Fig.7 Influence of rotor rotational speed on the thermal conductivity of PVDF/graphite composites

产生该现象是因为当转子转速较低时会导致石墨在PVDF基体中分散不均匀发生团聚,随着转子转速的提高,流场对物料的剪切作用、拉伸作用逐渐增强,因此增强了流场中的分散和分布混合作用,使石墨在PVDF基体中的分散更加均匀,石墨团聚减小,从而提高了PVDF/石墨复合材料的热导率。实验结果与贾雯等[11]研究结果一致。

因此适当地增加转子转速,可以提高PVDF/石墨复合材料的导热性能。但是,提高转子转速对于增强复合材料导热性能的效果不明显。所以在制备PVDF/石墨复合材料的工艺中,只需要达到充分混合的转速即可。

2.5 混炼时间对复合材料导热性能的影响

混炼时间对PVDF/石墨复合材料热导率的影响如图8所示。由图8可知,随着混炼时间的增加,PVDF/石墨复合材料的热导率呈现略微增大的趋势。石墨填充量为40 %时,不同混炼时间的热导率差最大达到0.27 W/(m·K)。因此制备PVDF/石墨复合材料时,增加混炼时间对PVDF/石墨复合材料的导热性能稍有提高,但影响不大。

270 μm∶106 μm石墨含量比:■—1∶9 ●—3∶7 ▲—5∶5 ▼—7∶3 ◆—9∶1石墨填充量/%:(a)40 (b)50 (c)60 (d)70图8 混炼时间对PVDF/石墨复合材料热导率的影响Fig.8 Influence of mixing time on thermal conductivity of PVDF/graphite composites

产生该现象是因为混炼时间越长,物料有更长的时间经历拉伸剪切作用,流场中物料总共承受的累积解聚功越大,在此过程中石墨所承受的剪切作用、拉伸作用增强,使石墨更均匀地分散在PVDF基体中,但这种作用对提高复合材料的导热性能效果不大,所以达到充分混合的混炼时间即可。

3 PVDF/石墨复合材料换热板片的制备

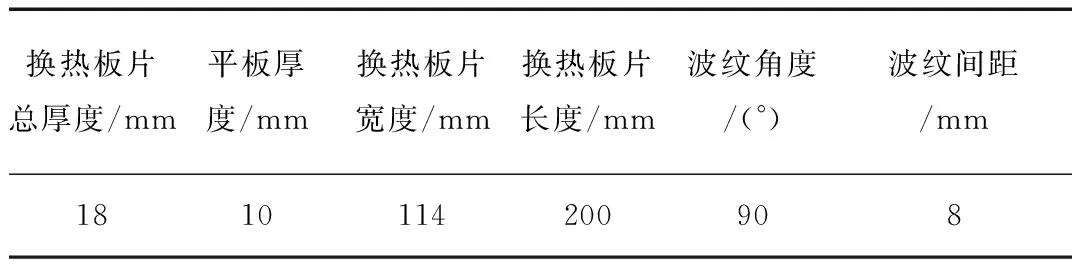

本文设计了基于PVDF/石墨高填充复合材料的板式换热器换热板片,考虑到复合材料强度较金属材料低且制造工艺的原因,设计了如图9所示的形状,波纹角度为90 °、波纹间距为8 mm,两侧带有波纹形状。换热板片结构参数见表2。

图9 PVDF/石墨复合材料的板式换热器换热板片Fig.9 PVDF/graphite heat exchanger plates

换热板片总厚度/mm平板厚度/mm换热板片宽度/mm换热板片长度/mm波纹角度/(°)波纹间距/mm1810114200908

使用平板硫化机和设计制造的模具进行换热板片模压成型,实验验证制备PVDF/石墨复合材料加工生产换热板片的可行性。结果表明,雷诺数为5 568时,努塞尔数达到142.25,总换热系数达到16.74 W/(m·K)。

4 结论

(1)采用溶液共混法制备PVDF/石墨导热复合材料;石墨填充量达到40 %的渗流阈值时,热导率大幅提高,填充量为70 %时达到20.92 W/(m·K);其中270 μm:106 μm石墨含量比为1∶9时,可以得到最优热导率的复合材料;

(2)转子结构对复合材料有较大影响;叠片式转子比腰鼓形转子具有更强的剪切解聚作用,制备的复合材料热导率最大相差7.14 %;

(3)提高转速和增加混炼时间对导热性能稍有提高,但提高幅度不如转子结构明显;实验研究验证了制备PVDF/石墨复合材料换热板片的可行性。