汽车总装设备作业姿态及视觉分析

2018-09-22吴宁强王艳霞

吴宁强,王艳霞,周 扬,韩 钰

(1.西安航空学院汽车检测工程技术研究中心, 陕西 西安 710077) (2.北京无线电计量测试研究所, 北京 100854) (3.长安大学汽车学院, 陕西 西安 710061)

目前汽车厂大多采用流水线+线边设备的模式进行汽车的装配,在高的生产节拍下,工人的操作舒适性和安全性尤为重要,而汽车生产厂家对这方面的重视度还不够。本文利用CATIA V5的人体工程学模块,针对国人的身体特点建立了人体模型[1-4],通过人体作业姿态和视觉的虚拟仿真对主要的汽车总装设备进行分析,积累了一些经验。

CATIA V5集结了人机工程学研发的四大模块:人体测量编辑(human measurements editor,HME)、人体模型姿态分析(human posture analysis,HPA)、人体模型构造(human builder,HBR)、人体模型活动分析(human activity analysis,HAA)。本文建立了“虚拟”人体模型,在虚拟环境中模拟人机的实际操作过程,根据需求和不同的百分位数对人体模型进行实时调节,用来与不同状况下的空间尺寸匹配,与传统的将人机设计和设备设计独立进行的方法相比,简化了设计过程,提高了设计效率和质量[5-6]。通过分析改进,提高了产品的舒适性。

1 人机模型的建立

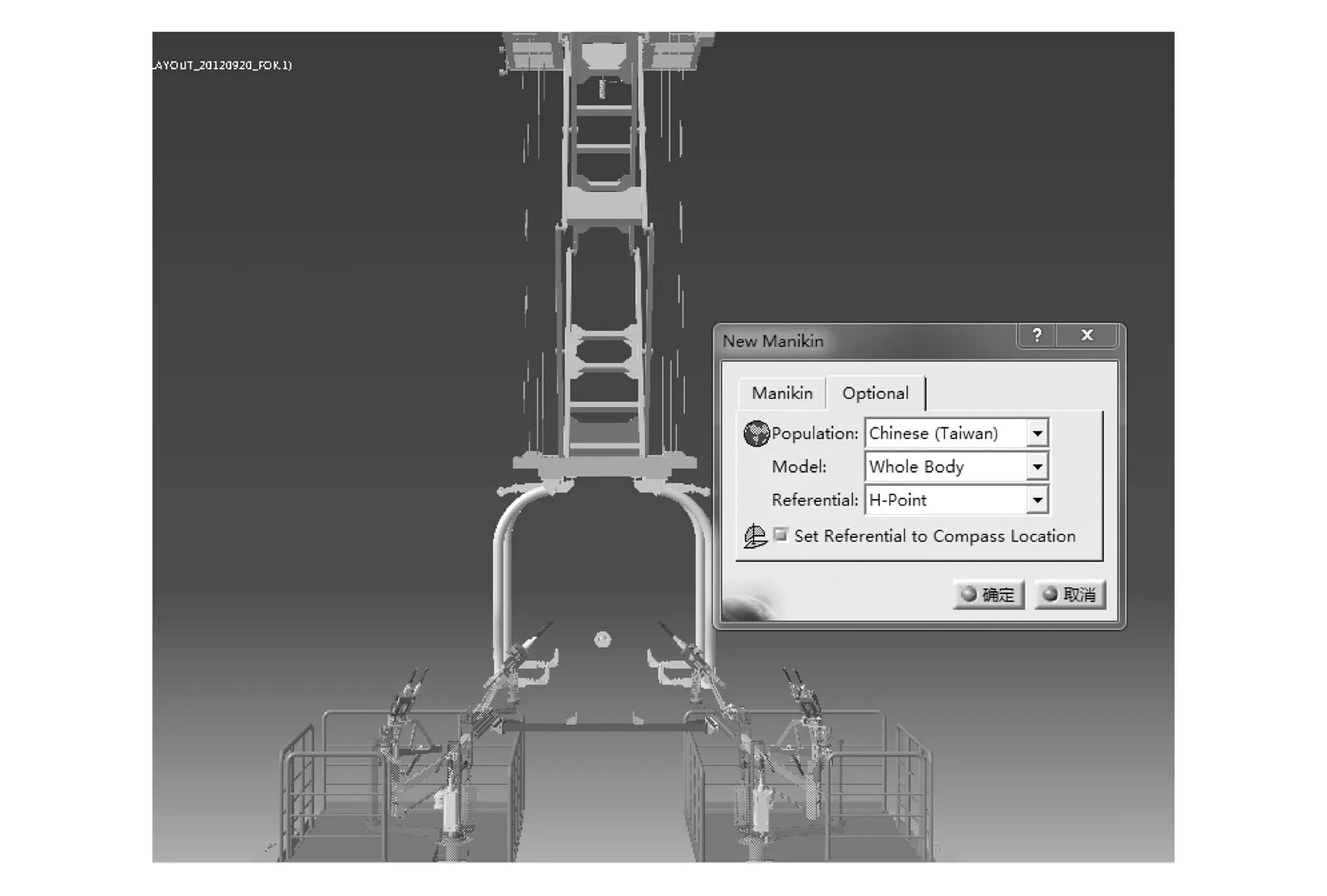

本文根据国人的身体特点,建立了人体模型,如图1所示,同时建立OP70后避震拧紧机模型,后避震拧紧工位为半自动化工位,对其进行人机仿真较为合理,能得出有针对性的结论。建立的OP70后避震拧紧工位模型如图2所示。在汽车总装产品设计前期对操作工人的工作状态、人机匹配性、空间合理性布局等展开研究,及时发现问题,优化改进设备。

图2 后避震拧紧工位模型

2 HBR的作业姿态分析

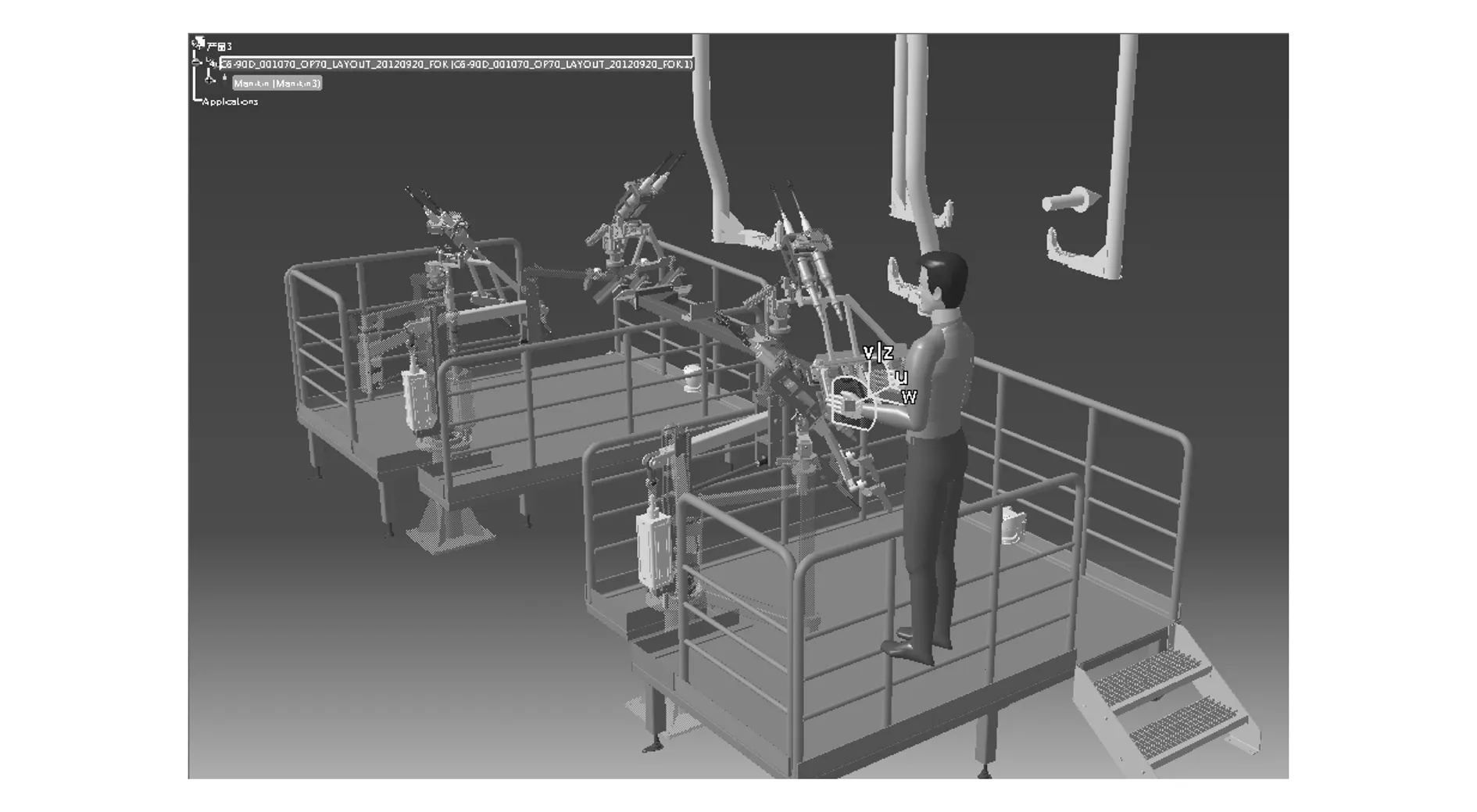

在后避震拧紧机设备中导入人体模型,确定模型的初始位置。然后对人体模型进行移动,将人体模型设定在距后避震操作台一定距离的范围内,注意人体走上设备台面的阶梯与地面的实际高度,量化其大小并以此数据来对台阶的高度和人体的移动作精准的调节[7-8],调整好的作业姿态如图3所示。

图3 人体模型与工作台作业姿态

3 HBR的视觉分析

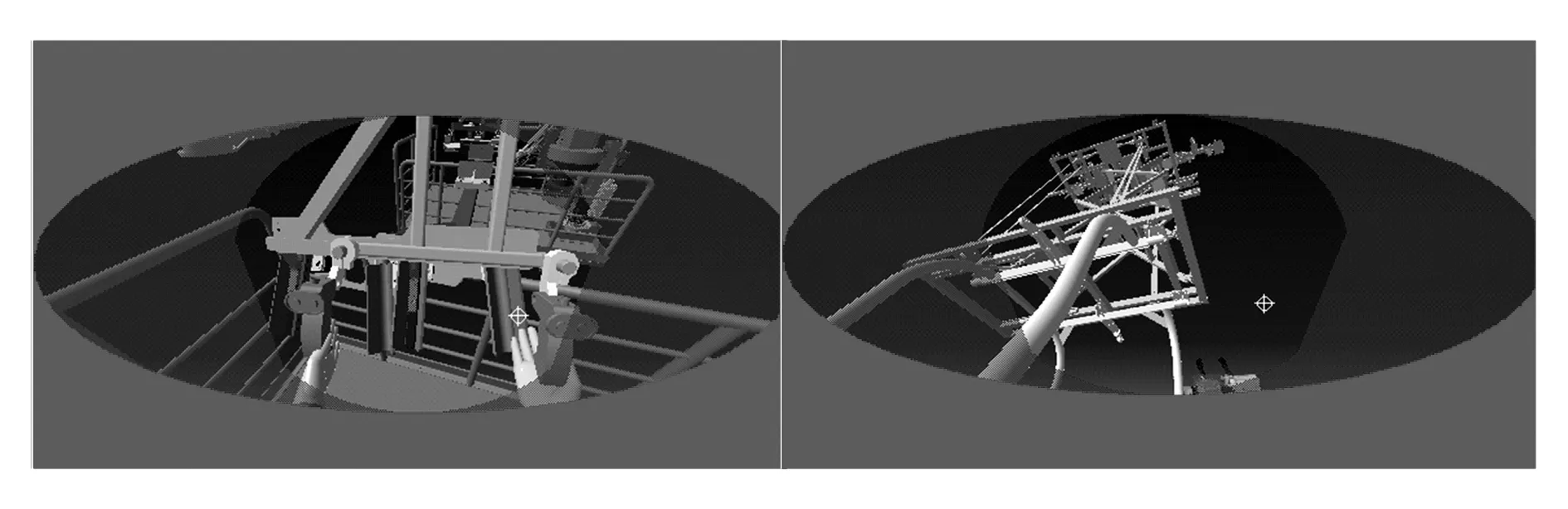

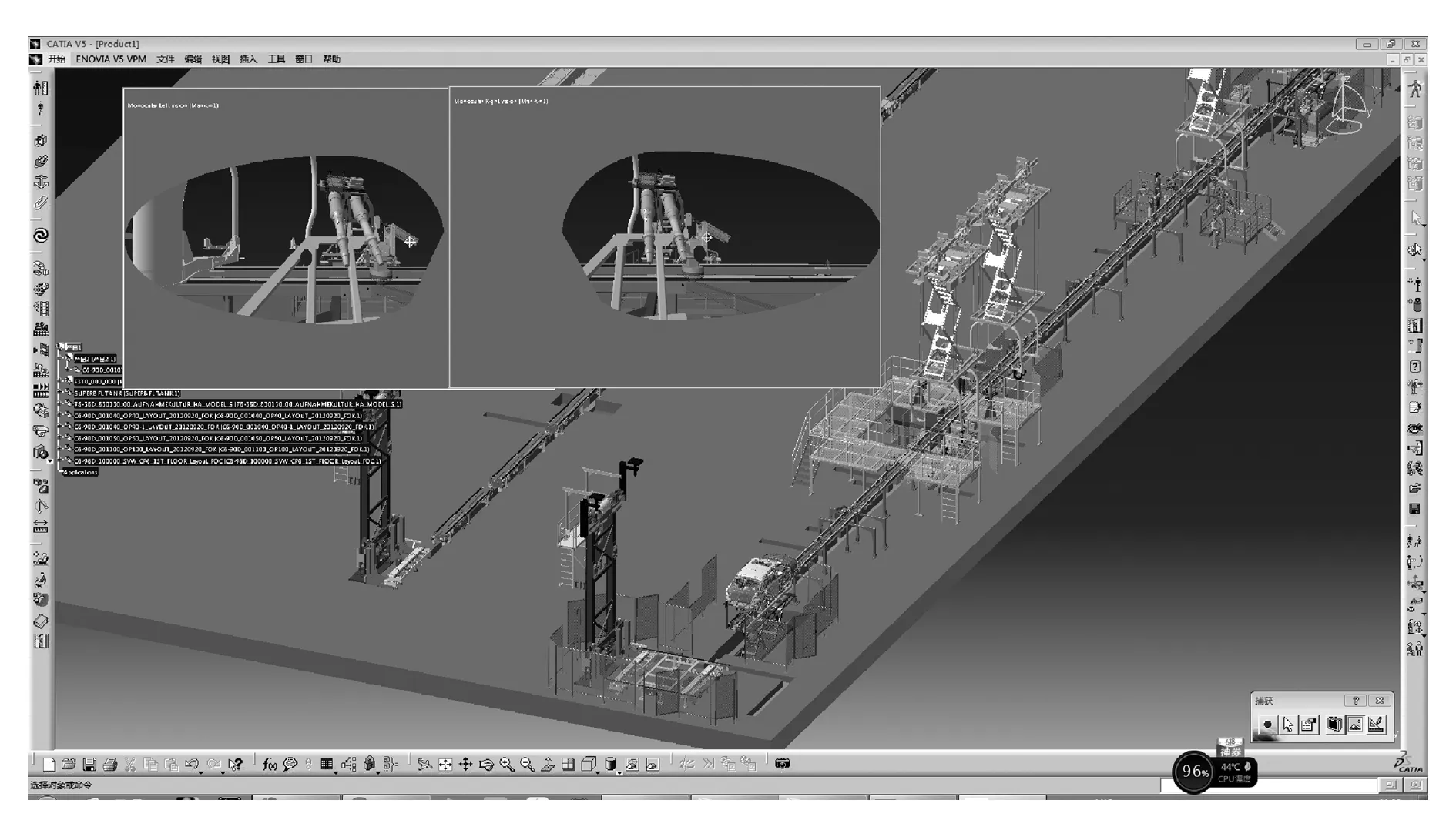

人体模型视觉功能用于仿真人体视野、视线以及人体模型眼部观测的内容,对人的视觉范围进行分析时,以视觉的5个典型的观测区域作为依据,对不同的观测区域逐个进行显示,在显示视图中,可以清晰地看到人的眼睛面对设备操作台时的图像画面。如图4所示。

图4 人机模型下开启视觉功能

此画面模拟工人在真实车间内肉眼看到的内容,分别为双眼联合观测区域、单眼(右眼、左眼)观测区域、视觉焦点与盲点区域等,模拟的结果如图5~7所示。

图5 双眼联合观测区域

在单眼视窗的显示状态下,可以在视图上清晰地看到椭圆区域的人体视觉盲点区域和局部放大十字中心点的视觉焦点。

图6 左、右眼区域

图7 视觉焦点与盲点区域的显示

视图上有了视觉焦点和盲点区域的显示后,可以依据人体模型面前的线体及工位设备,直观地对人体视觉进行对比,判断哪些设备的设置方位是不合理的,在一定的距离内会引起作业员操作不适、带来疲劳负荷等,通过模拟仿真的内容与结果,对设备的位置和结构进行优化调节。

4 HAA的综合人机互动分析

为了判断人体头部活动的范围和角度,并进行有效的姿态分析,对选定的人体对象进行姿势的仿真编辑,并开启不同自由度下的动画视角[9-10]。开启动画视角后,其模型显示如图8所示。

图8 编辑姿势的模型效果图

将“数值-预设”调节至数值预设的右或左端点,则可以得到“flexion/extension” (屈/伸运动)自由度下俯视或仰视的最大范围,如图9所示,并且可以在HBR模块中得出相对应的视觉范围分析结果。具体显示如图10,11所示。

俯视状态的视角显示调整好后,可以对其进行视觉范围分析、视觉显示位置分析和视觉焦点分析等。

图9 “flexion/extension”(屈/伸运动)自由度下的显示

图10 俯视、仰视状态下的视角显示

图11 俯视、仰视状态下的视觉范围

按上述分析方法,得到人体模型头部左倾、右倾和左转、右转的视角显示,从而得到头部左倾、右倾和左转、右转情况的视觉范围。具体如图12~16所示。

图12 “lateral left/lateral right”(左侧/右侧)自由度下的显示

图13 左倾、右倾状态下的视角显示

图15 右转、左转状态下的视角显示

图16 右转、左转状态下的视觉范围

通过分析可知,不同姿态下视角显示合理,以此仿真结果调整设备的空间布局,改良和优化操纵机构,对设备的设计有很大的价值。不仅可以消除因为视线的遮挡而存在的安全隐患,同时可以减少工作中工人频繁地扭转头部的情况,降低了工作的疲劳度,提高了舒适性。

5 人体模型活动分析

快速上肢评估(rapid upper limb assessment,RULA)可用来考察工人工作中上肢各部分的协调性,评估出现上肢动作紊乱的风险。RULA分析结果如图17所示,可以直观地模拟真实车间内工人在线体设备作业时的工作状态和身体的负荷参数,进而给出相对客观的分数评定,将姿势分值分为1-2,3-4,5-6,7这4个等级,用于进行分数比对,从而确定出合理的工作强度,以避免危险作业姿态的出现。图18为“举起-放下”分析的结果。

图17 RULA分析结果

在HAA中选择推-拉分析程序,得到的结果见表1。

表1 推-拉分析结果 N

图18 “举起-放下”分析的结果

汽车装配线总成仿真如图19所示。

图19 汽车装配线总成仿真(车身、托盘、线体、人等)

6 结束语

本文通过建立人体模型,以汽车总装车间的后避震拧紧机为例,进行了作业姿态和视觉等方面的仿真,提供了一种对汽车总装厂工人工作状态进行评价的方法。

经分析和优化,车间的操作位置空间等布置更合理,减少了危险作业姿势,人为因素失误降低,工人职业病的预防得以保障,并提高了生产精度和效能。本文在实际应用中具有一定的指导意义。

在下一步的研究中,可以进行环境因素对生理和心理影响的研究,例如噪声、湿度、温度等,并与本文的研究因素汇总,从而建立更全面的评价体系。