可转位深孔钻导向块的设计

2018-09-22陆振华袁跃峰张玉莲

陆振华,袁跃峰,张玉莲,李 斌,王 伟

(浙江海洋大学船舶与机电工程学院,浙江 舟山 316022)

随着中国经济的不断发展,人们对机械加工的精度要求不断提高,对零部件的精度要求也越来越高。在金属切削加工总量中,大约1/3是孔加工,而深孔加工又占到孔加工的1/3[1]。由此可知,深孔加工在机械制造业里占据着举足轻重的地位[2],尤其是在塑料机械、汽车、高铁、航空航天、船舶、石油化工、军工等产业中深孔加工技术尤为重要。深孔是指孔深和孔径之比大于5的圆柱孔[3]。在深孔加工中,可转位深孔钻的应用最为广泛,目前我国在高效、高精可转位深孔加工技术方面与欧美发达国家相比仍有较大差距,可转位深孔钻国产化迫在眉睫,因此对可转位深孔钻的研究就显得非常重要。导向块是可转位深孔钻的重要组成部分,起着定心等关键作用,对深孔加工的质量、效率有重要的影响。在可转位深孔加工过程中,导向块的磨损最严重,急需开发耐磨损导向块。

1 可转位深孔钻的工作原理

可转位深孔钻的加工性能优越,它的排屑方式为外冷内排屑。在孔加工过程中,切削液通过钻杆与钻孔之间的间隙流到刀体的头部,在冷却的同时将产生的切屑带走。因为深孔钻的刀刃错开分布,所以在孔加工过程中不仅具备了良好的分屑性能,同时还能提供较高的稳定性。此外在孔加工的过程中,通过导向块的挤压,可以在孔表面形成一层致密的保护层[4]。可转位深孔钻由刀体、刀片和导向块3部分组成。该深孔钻的刀头结构简单,钻头上的刀片是可以更换的,刀体的主体部分可以长期使用,所以能够以较低的成本实现大批量快速生产。刀体依靠方牙螺纹与强度很高的钻杆相连接,有利于保证深孔加工的精度。可转位深孔钻的主要不足之处是受结构限制难以用于小直径深孔的加工。

2 导向块的工作状态和力学分析

2.1 导向块的工作状态分析

如图1所示,可转位深孔钻有两个导向块:前导向块和后导向块。前导向块比较靠近中心齿,后导向块比较靠近中间齿。导向块在深孔加工过程中起到打磨孔内表面的作用,所以想要加工出较高质量的孔表面,导向块至关重要。在打磨孔表面的时候,导向块承受着孔壁带来的很大的挤压力,一旦导向块的质量不过关,就很容易损坏。

图1 导向块工作状态

2.2 导向块的力学分析

本文以布置两个导向块的可转位深孔钻为例进行分析,两个导向块的夹角为90°。由图2可知[5],导向块1承受的力分别为正压力N1和摩擦力Ff1,导向块2承受的力分别为正压力N2和摩擦力Ff2。在深孔加工过程中,导向块的受力可以视为F1和F2。Fx与Fy的合力F与x轴正方向的夹角为λ,导向块1与x轴正方向的夹角为θ1,导向块2与x轴正方向的夹角为θ2[6]。

图2 导向块上作用的力

由图2可得:

(1)

由径向力的平衡,可得∑Fx=0,∑Fy=0,即:

Fcosλ-F1cos(θ1+β)+F2cos(θ2+β)=0

(2)

-Fsinλ+F1cos(θ1+β)-F2cos(θ2+β)=0

(3)

式中:β为正压力与作用力之间的夹角。

通过式(2)、(3)的计算,可得:

F1=

(4)

F2=

(5)

由式(4)、(5)可得以下结论:

当|θ2-θ1|=90°时,F1和F2取值最小。一旦λ=90°,F1为负值,深孔钻的钻削就呈现一种不平衡的状态。

当|θ2-θ1|在90°~180°时,F1和F2的值为正值,系统的钻削是一种平衡状态。

当|θ2-θ1|=180°时,F1和F2的值趋向于无穷大,可转位深孔钻的钻削就不能保持平衡了。

当|θ2-θ1|>180°时,F1和F2的值为负值,导向块受到了一股拉力,这种情况不可能出现在钻削过程中。

3 新型导向块制备和实验

3.1 2种新型导向块形状设计

新设计的两种导向块外形如图3和图4所示。

图3 导向块外形一

图4 导向块外形二

3.2 4种新型导向块材料

材料1:Al2O3-TiCN陶瓷,如图5所示。Al2O3-TiCN陶瓷通过加入少量的黏结金属Ni、Mo等,提高了刀具本身的强度。该陶瓷刀具适合切削耐磨铸铁,常使用在粗加工中[7]。

图5 材料1制作的导向块

材料2:Al2O3-ZrO2陶瓷,如图6所示。这是一种新型材料,应用的领域非常广泛。ZrO2具有较高的韧性,可提高Al2O3陶瓷的断裂韧性。TiC、TiN颗粒的结构比较特殊,能够有效地提高Al2O3陶瓷的硬度和导热性能。该材料耐磨损能力特别强,非常适合用于制作耐磨损的刀具。Al2O3-ZrO2陶瓷材料将会因为其较高的耐磨损性能在很多领域得到运用[7]。

图6 材料2制作的导向块

材料3:硬质合金覆盖钒硅氮涂层。将旧的导向块表面涂层打磨掉并清洗干净,然后在导向块的表面覆盖上一层钒硅氮涂层,如图7所示。纤维结构的钒硅氮涂层使刀具表面更加致密,使得刀具的硬度得到提升。同时,在深孔钻削开始时导向块与孔壁会发生较强烈的摩擦从而产生大量的热,由于钒是非常容易被氧化的,摩擦产生的热能够使得导向块工作表面很快地形成钒的氧化物,使得导向块在加工过程中遇到的摩擦阻力降低。钒硅氮涂层的导向块不仅具备了高硬度、高密度的特性,在深孔钻削的过程中还极大地降低了摩擦阻力,有效地降低了崩刀现象发生的概率[8]。

图7 材料3制作的导向块

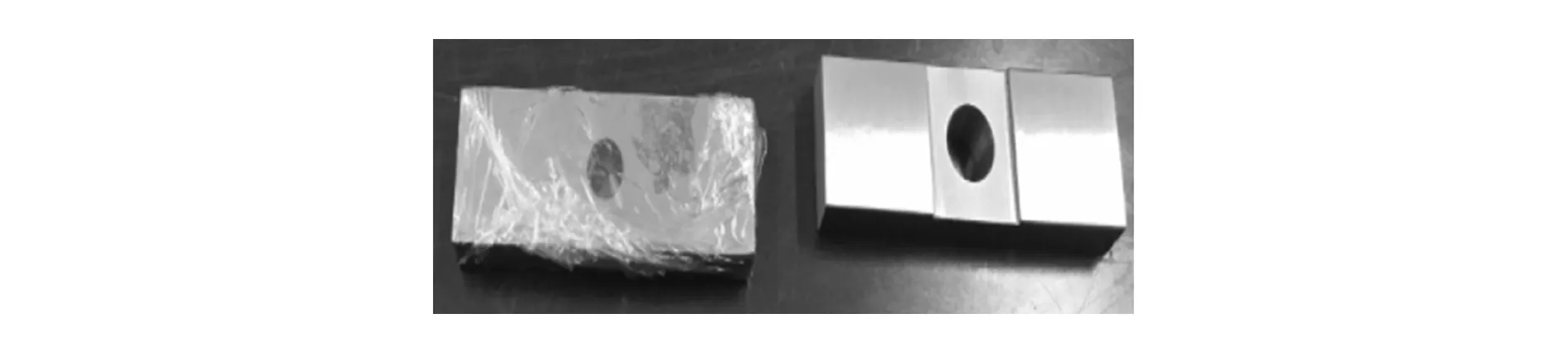

材料4:硬质合金覆盖氮化铬铝涂层。硬质合金具备较好的耐冲击性能、抗压性能和耐磨性能,使它能够被当作导向块的基体材料,如图8所示。具备氮化铬铝涂层材料的刀具在机加工的过程中会形成一层保护性的氧化膜,这层膜能够大大地提高刀具的抗氧化性能。氮化铬铝涂层还能大大地提高刀具的硬度,因此氮化铬铝很合适应用在导向块上[9]。

图8 材料4制作的导向块

3.3 新型导向块的性能

3.3.1实验条件

为了获得4种不同材料制作的导向块在实际深孔加工中具体的工作性能,将每种导向块安装到可转位深孔钻上,进行相关的深孔加工,以观测导向块在实际加工中的性能。具体实验条件见表1,其中工件为38CrMoAl圆棒料。

表1 实验条件

3.3.2实验结果与分析

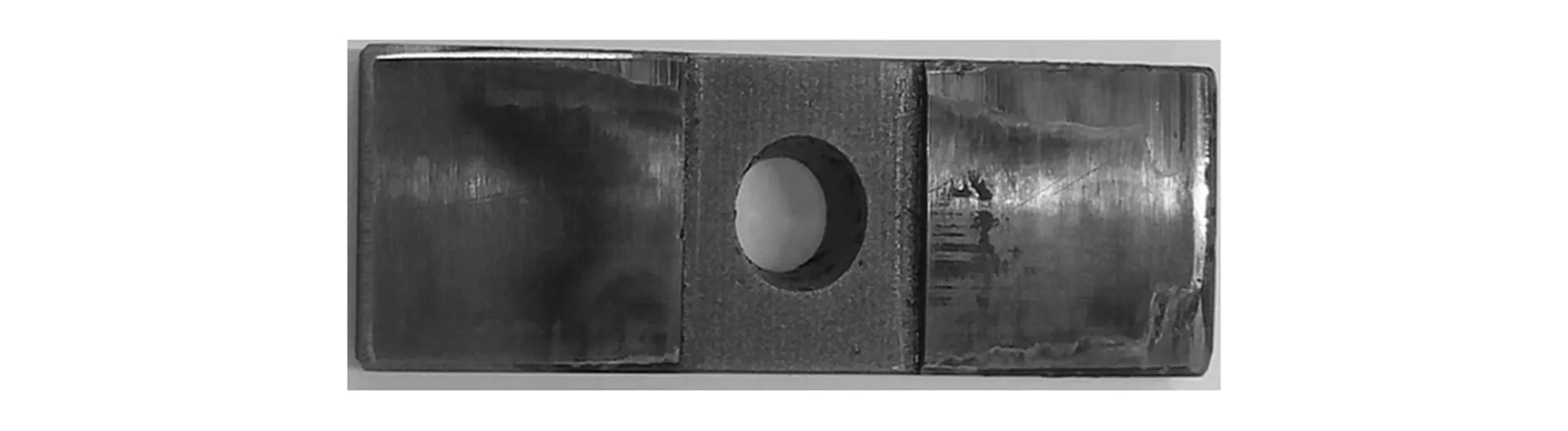

实验1:Al2O3-TiCN陶瓷导向块在深孔钻削5min后出现了破损,导向块磨损程度比较大,但其主体结构并未有太大的变化,如图9所示。Al2O3-TiCN陶瓷导向块磨损快是由于表面没有覆盖涂层,通过覆盖导向块表面涂层可以减少磨损。

图9 实验1磨损情况

实验2:Al2O3-ZrO2陶瓷导向块在加工中体现的性能比较差。导向块在实际加工实验中出现整体破损,原因可能是因该陶瓷加工工艺的不完善导致其结构不稳定。

图10 实验2磨损情况

实验3:在深孔钻削加工结束后,覆盖在硬质合金导向块上的钒硅氮涂层出现了剥落,但是导向块整体并没有发生形变,基体也只有少许的磨损。涂层脱落的主要原因是旧的基体材料表面未清理干净和有污渍,导致新覆盖的涂层材料和基体材料之间没有很高的黏接强度。

图11 实验3磨损情况

实验4:覆盖氮化铬铝涂层的硬质合金导向块实现了可重复使用,1个该类型的导向块可完成加工10根棒料的工作,导向块磨损掉的厚度为0.030mm。新硬质合金导向块表面覆盖的氮化铬铝涂层,实验结果发现磨损较小,说明对导向块表面涂覆氮化铬铝有利于提高耐磨损性能。

图12 实验4磨损情况

4 结束语

覆盖氮化铬铝涂层的硬质合金导向块耐磨损性能较好、质量好、使用寿命长、性价比高。可转位深孔钻导向块采用硬质合金基体并进行氮化铬铝涂层的设计思路是可行的、有效的,能提高可转位深孔钻的加工精度和效率、降低加工成本,有着广阔的应用空间。该导向块的应用范围及后续系列产品的开发还有待进一步的研究。