QCM传感器性能的有限元仿真分析

2018-09-21王娇杨王连明

王娇杨,王连明

(东北师范大学物理学院,吉林 长春 130024)

QCM是一种对微小质量变化敏感的新型传感器[1],测量精度可达纳克级[2].其工作原理是利用逆压电效应,依靠内部 AT 切割的石英晶体在交变电压作用下产生的应力,使石英晶体发生机械振动.若石英晶体面附着有一定质量的物体,则石英晶体的谐振频率会发生改变,从而根据频率偏移值,可最终计算出表面附着物的微小质量.[3]

由于石英晶片振动频率高,且幅度很小,实验中难以对其工作过程进行观察,也难以直观观察和分析电极对其性能的影响,现有 QCM 传感器设计普遍基于理论分析,测量难度大、效率低.本文通过采用有限元分析法,利用 ANSYS 软件建立仿真环境对 QCM 传感器进行了研究,可以直观、形象地进行传感器的分析与设计,提高分析水平和设计效率.

1 QCM传感器工作原理

压电效应是 QCM 传感器应用与发展的基础.当具有压电性质的晶体受到一定方向上的外力作用并产生形变时,晶体某些表面上就会出现相反的极化电荷,称为正压电效应;当对压电晶体施加交变电场时,会导致晶体发生形变而产生机械振荡,称为逆压电效应.若晶体的固有频率与外加振荡频率相同,就会产生谐振,此时频率称为谐振频率.

1959 年,德国柏林工业大学物理研究所的 G.Sauerbrey 提出石英晶体工作时谐振频率和微小质量变化的关系,也就是Sauerbrey 方程[4],计算公式为

(1)

其中:Δf为石英晶体谐振频率的变化量;f0为石英晶体固有频率;μq为石英晶体的切变模量;ρq为石英晶体的密度;Δm为晶体质量的变化量;A为有效压电面积.该方程成为QCM用于微小质量测量的依据.

由Sauerbrey方程可知,当QCM传感器测量微小质量时,频率的变化量与石英晶体固有频率成正比,因此,QCM传感器的质量灵敏度和石英晶片固有频率紧密相关.

2 有限元分析法原理

有限元分析方法又称有限单元法,是一种模拟设计载荷条件,并确定载荷条件下响应的方法.[5]本质是对一个连续结构体拆分成有限多个微小单元,在微小单元上设定多个节点,使其能与相邻单元相连接,最终重组为多个微小单元连接的集合体.在离散的集合体中,总体系统模拟需要集合每一个微小单元的系统响应,化散为整,最终得到总体系统的响应.但是由于拆分单元的数量有限,所以只能近似于实际中的无限连续体的问题.

有限元分析方法在进行分析时主要有几个优点:(1)利用计算机进行模拟,可以减少实际模型实验次数,节约时间及经费;(2)适用于难操作的实际模型实验,如器官移植、机翼振动等;(3)可以在实验设计过程中进行多种假设并快速进行相关模拟实验.

3 石英晶体振动特性

石英晶体可以进行高频振动是基于胡克定律[6]的晶体弹性性质——晶体所受形变非常小时,晶体的应变分量和应力分量是成正比的线性函数,所以晶体的应变导致的应力为

(2)

用张量形式表示为

(3)

其中:Ti为应力分量,Sj为应变分量,cij为弹性刚度系数.

由于石英晶体属于三方晶系,32点群,所以得到石英晶体的弹性刚度系数矩阵为

(4)

若用直角坐标系来计算,需要通过建立联立代数方程,写出变换前后的矩阵元之间的关系方程,以求解得出矩阵元,本文以α石英晶体为研究对象,求得的石英晶体弹性刚度系数矩阵为

(5)

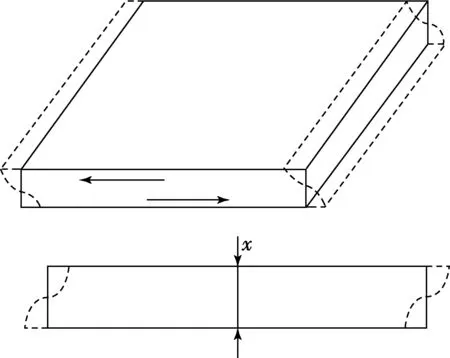

图1 厚度剪切模式图

QCM传感器中石英晶片的振动模式最主要是厚度剪切振动(由切型决定).在厚度剪切振动模式下,晶体上下表面沿着相反方向进行平面移动,面上每一点位移相等.

厚度剪切振动石英片的频率方程式[7]为

(6)

式中:t为石英晶片厚度;Cij为弹性刚度矩阵;ρ为石英晶体密度;Kf为AT切割的石英晶片的频率常数,取值为1 660;n为泛音次数,当n=1时,石英晶片的固有频率值只与石英晶片的厚度有关,若选取石英晶片厚度为0.1 mm,则石英晶片的固有频率理论计算值约为1.66×107Hz.

4 石英晶片模态分析

为了直观分析石英晶片的工作过程,本文基于厚度剪切振动模式对石英晶片进行模态分析.选用圆形石英晶体进行仿真分析(见图1),晶体厚度t=0.1 mm,直径d=2.4 mm,平均密度为2.649 g/cm3,选取频率区间为1.65×107~1×108Hz.

由于在Workbench中坐标的排列顺序与通常情况不同,是以x,y,z,xy,yz,xz顺序排列,所以需要将(5)式调整为

(7)

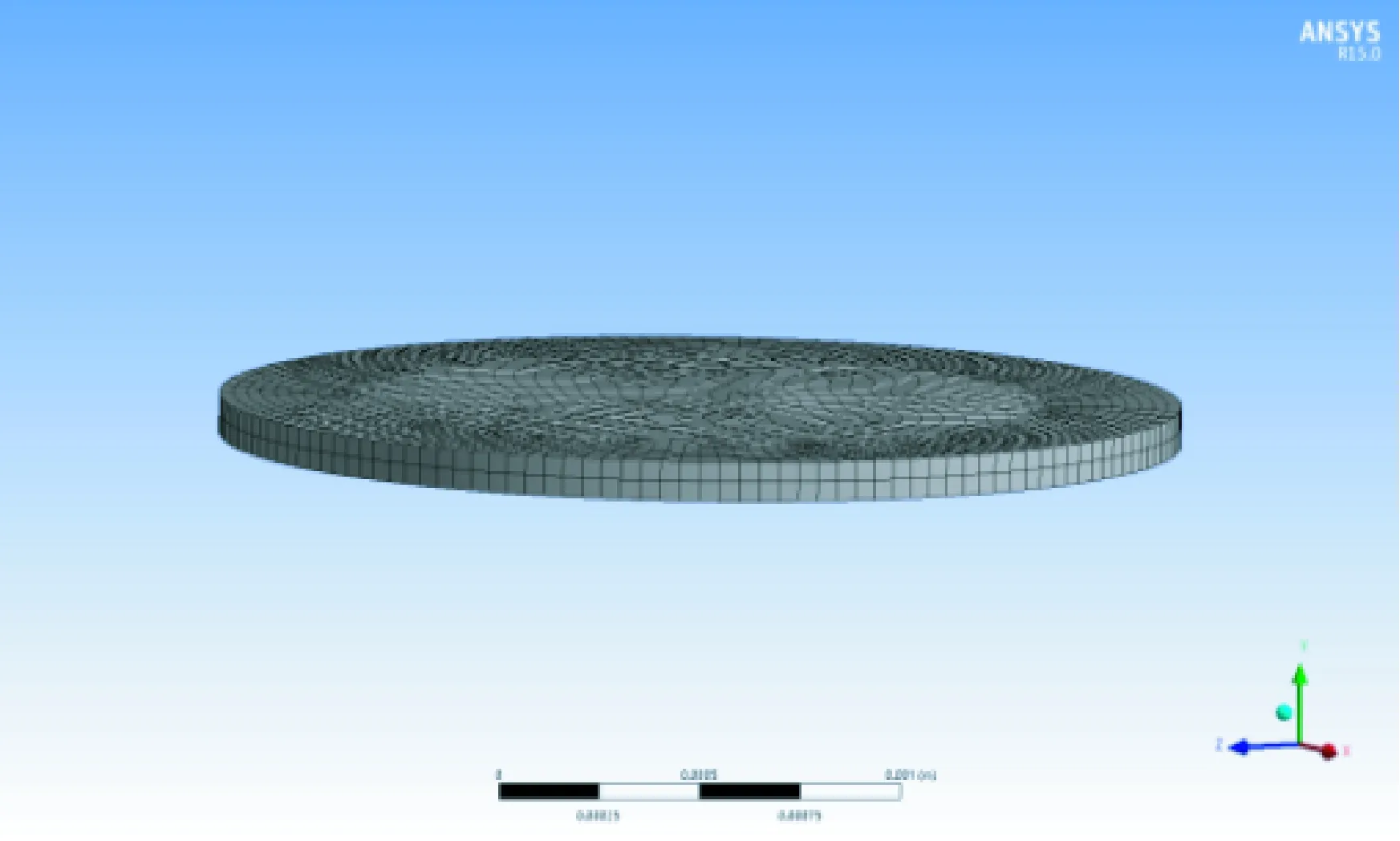

然后,在Workbench软件中对QCM传感器进行参数设置及网格划分[8](见图2),最终求解出100阶的模态.排除了振动幅度极小、振动状态杂乱无章、耦合干扰过大的振动模态,对类似厚度剪切振动模式进行最大位移比较,得出Mode 31最大位移远远大于其他模态(见图3),说明Mode 31就是厚度剪切振动模态,固有频率值约为1.663 4×107Hz,与理论值相符.

图2 石英晶片网格划分 图3 Mode 31整体云图

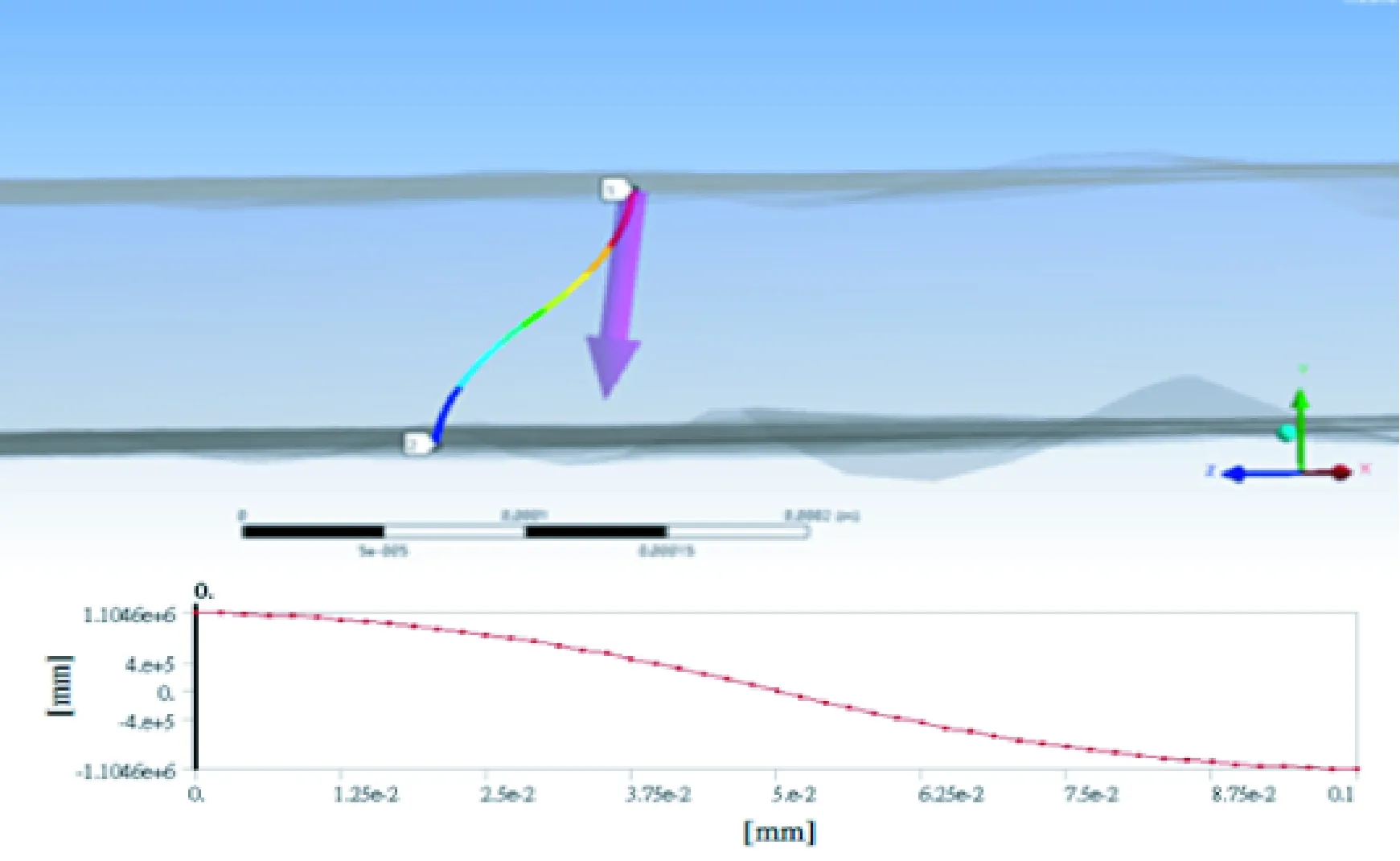

由图3可见,石英晶片处于高频振动状态,晶片表面中心区域振动最明显,向四周呈发散式减弱,有少量耦合振动模式的干扰.而Mode 31的模态位移云图也很好地显示了厚度剪切振动的位移曲线(见图4—5).

图4 Mode 31侧方沿X轴方向位移云图 图5 Mode 31侧方沿Y轴方向位移云图

由图4可知,该模态下的厚度剪切振动位移曲线平滑,振动特性良好.由图5可知,晶体表面位移由两侧向中间逐渐增加,说明石英晶体的振动位移主要集中在中心区域,而向四周逐渐递减.

5 电极对传感器性能影响的仿真分析

QCM传感器在设计时,需要在石英晶体上下表面安装电极,以引入交变电压,并检测谐振信号.为了研究电极对传感器性能的影响,选取4个电极尺寸进行仿真,直径分别为d1=0.6 mm,d2=0.8 mm,d3=1.0 mm,d4=1.2 mm,厚度t=0.02 mm,重新选取了100阶的振动模态进行求解.金片的密度为1.93×104kg/m3,杨氏模量为7.95×10 N/cm2,泊松比为0.42.

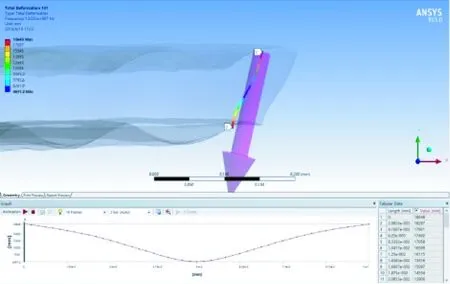

图6 Mode 4整体云图

通过4组仿真分析得到以下仿真结果.电极直径对应的谐振频率分别为fd1=1.656 5×107Hz,fd2=1.633 2×107Hz,fd3=1.626 3×107Hz,fd4=1.615 8×107Hz.观察石英晶体微观振动的整体云图,发现电极直径为d1,d3和d4时,石英晶体的微观振动情况变化很大,电极边界振动情况差,电极振动不完全,耦合情况较为严重;电极直径为d2时模型中心电极区域振动较为完全,耦合情况比其他3组要少,总体情况较为良好,图6—8为电极直径d2时的云图.

图7 Mode 4侧方沿X轴方向位移云图 图8 Mode 4侧方沿Y轴方向位移云图

在4组仿真中,石英晶片厚度剪切振动良好,但电极直径为d1,d3和d4时,X轴方向最大位移值与电极直径为d2时所得结果对比有不同程度的减少;在Y轴方向上的振动曲线大体上都符合由中心向四周减弱的趋势,但电极直径为d1和d2时两侧振动曲线更为均匀.

仿真实验结果表明:(1)电极直径增加会导致石英晶体的谐振频率下降,在厚度相同的情况下,电极越大,谐振频率下降越多,因此,在传感器应用时,要先对传感器的谐振频率进行重新标定,再进行质量测量;(2)电极尺寸太小或者太大都会导致厚度剪切振动产生强烈的耦合干扰和电极面振动不完全,导致寄生模干扰加强,因此,在电极尺寸设计时应规避这些问题.

6 结论

本文利用有限元分析方法,对QCM传感器中石英晶片的工作过程以及电极对性能的影响两方面进行了仿真分析.首先,通过对QCM传感器模型进行仿真分析,获得了与理论值较为相符、耦合干扰最小时厚度剪切振动,完整有效地展现了石英晶片微观状态下的高频振动情况;其次,通过对其施加不同尺寸电极,发现电极施加后,晶体整体谐振频率下降,因此,得出传感器在应用前,需要对谐振频率进行重新标定;最后,根据耦合干扰和振幅改变结果,发现电极尺寸过大过小都容易导致寄生模干扰加强,因此,在设计电极时,要进行最优电极尺寸设计.

本文通过建立QCM传感器的仿真环境,使QCM传感器的工作过程得以直观展现;分析了施加电极对传感器性能的影响,为QCM传感器分析与设计提供了有力支持.