XXX-1型氧气面罩检测装置门组件失效分析

2022-04-22陈佳

陈佳

摘 要:XXX-1型氧气面罩检测装置中的5件门组件和1件锁舌在外场使用过程中发生断裂,须进行失效分析。本试验利用体视显微镜、扫描电镜对裂纹形态及断口表面进行观察,对组件进行金相组织检查、硬度检查,对其组成成分进行红外光谱、能谱分析。结果表明:5件门组件安装孔附近材料断裂模式均为脆性断裂,断裂原因应与安装孔壁受到螺套应力作用有关;圆孔(门组件边缘)附近材料断裂模式为塑性断裂;门组件双耳卡附近材料断裂模式为疲劳断裂;锁舌中部变截面附近材料断裂模式为脆性断裂。产品发生脆性断裂原因应与产品长时间在高温环境下使用,发生一定的老化变脆有关。

关键词:PC塑料;塑性断裂;脆性断裂;疲劳断裂;老化

中图分类号:V244.2;TB301 文献标志码:A 文章编号:1003-5168(2022)6-0045-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.06.010

A Failure Analysis About the Detection Equipment Door Assembly of XXX-1 Oxygen Mask

CHEN Jia

(AVIC Aerospace Life-Support Industries,Ltd., Xiangyang 441003,China)

Abstract: Ffive door components and one lock tongue in XXX-1 oxygen mask detection device are broken during field use, so failure analysis is required. In this test, the crack morphology and fracture surface were observed by stereomicroscope and scanning electron microscope, the metallographic structure and hardness of the components were examined, and the components were analyzed by infrared spectrum and energy spectrum. The results show that the fracture modes of the materials near the mounting holes of the five door assemblies are brittle fracture, and the fracture reason should be related to the stress of the screw sleeve on the wall of the mounting hole. The fracture mode of the material near the round hole (the edge of the door assembly) is plastic fracture. The fracture mode of the material near the double ear clamp of the door assembly is fatigue fracture. The fracture mode of the material near the variable section in the middle of the lock tongue is brittle fracture. The reason of brittle fracture of the product should be related to the aging and embrittlement of the product after being used in high temperature environment for a long time.

Keywords: PC plastic; plastic fracture; brittle fracture; fatigue fracture; ageing

0 引言

氧氣面罩检测设备用于检查军用或民用飞机的配套供养系统及其部件性能的测试设备。XXX-1型氧气面罩检测装置是为某型氧气系统配套的设备,其主体结构为一个薄壁壳体,两件左右对称的门组件通过螺钉+螺套+螺纹锁固剂与壳体相连接,壳体内部放置飞行员氧气面罩,结构见图1。地勤维护人员可通过门组件之间的空隙直接将氧气面罩快速取出,门组件关闭状态及打开状态见图2。锁舌为安置于氧气面罩检测装置内部的异形件,通过锁舌开闭可控制氧气面罩检测装置供氧系统。通过锁舌结构可以看到,在外部向锁舌施加正向压力难以驱动锁舌动作,必须施加斜向45°压力才能有效控制系统开闭,见图3。

门组件和锁舌所用材料均为PC塑料,辅以阻燃剂(质量分数为1%以上),并配以螯合剂等组成。该材料属于系列材料,配方可以根据用户产品做调整,性能上存在差异。本次失效装置均位于驾驶机舱中,飞机在停机坪区域时,机舱内温度约为70 ℃。检测装置正常装机使用,使用时间约为3 a。飞机进行返厂维护时,发现多件检测装置多处位置出现断裂或开裂,此次试验以5件存在断裂或开裂现象的门组件以及1件发生断裂的锁舌进行失效分析。

1 试验过程与结果

1.1 外观观察

将6件产品编号分别为2-1#、2-2#、3#、4#、5#及6#,其中2-1#、2-2#、3#、4#及6#为门组件,5#为锁舌。分别对6件产品的断裂或开裂位置以及断裂程度进行观察与统计,结果见表1。

1.1.1 門组件观察与分析。门组件和2-2#断裂或开裂宏观形貌见图4,门组件2-1#断裂或开裂位置主要位于安装孔附近,左侧安装孔断裂程度较为严重,仅残余安装孔根部断口;右侧安装孔开裂程度较轻,可见安装孔外表面存在多条裂纹,裂纹沿径向深度最大约为0.8 mm,轴向长度最大约为6 mm。此外,安装孔外表面周向裂纹大致位于安装孔中部变截面位置,最大长度约为4 mm。将其断口置于扫描电镜下进行微观形貌观察,各处断口形貌均较为相似:整个断口呈脆性特征,断面上可见河流花样,未见明显材料缺陷,见图5。上述微观特征表明2-1#产品的断裂模式为脆性断裂。

与2-1#产品相比,2-2#产品安装孔附近结构较为完整,未见明显材料缺失。其中,左侧安装孔开裂程度较轻,安装孔上表面及外表面裂纹较浅。右侧安装孔开裂程度较为严重,右侧安装孔外表面存在多条沿径向已裂透壁厚的裂纹,裂纹轴向长度最大约为6 mm。此外,右侧安装孔外表面周向裂纹位于安装孔中部变截面处,最大长度约为7 mm,同样已裂透壁厚。2-2#产品右侧安装孔开裂形貌较为典型,采用机械手段将安装孔裂纹打开并置于扫描电镜下进行观察,微观形貌见图6,安装孔轴向裂纹断面较为粗糙,断面上可见明显的扩展棱线(河流花样);周向裂纹断面可见“人字纹”形貌,呈现脆性断裂特征,综合微观形貌分析,安装孔断裂模式为脆性断裂[1]。

从2-2#产品裂纹开裂形态判断,其开裂原因应与2-1#产品开裂原因相似。在门组件使用过程中,安装孔内壁受到固定在壳体上的螺套的应力作用,导致安装孔壁发生轴向开裂,随后在安装孔中部变截面处发生周向扩展。

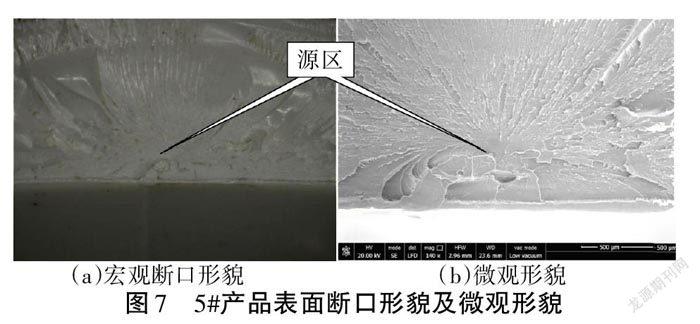

1.1.2 锁舌观察与分析。5#产品断裂宏观断口形貌见图7(a),其断裂位置位于锁舌中部变截面处。将断裂锁舌置于体视显微镜下进行观察,表面存在多处机械损伤和塑性变形痕迹,通过痕迹形态分析,应是与边缘较为尖锐的硬物相互接触、磕碰所致。锁舌断口整体较为平坦,未见明显宏观材料缺陷,断口可见明显的呈发散状的扩展棱线(河流花样)。将断口置于扫描电镜下进行观察,源区位于锁舌次表面,较为平坦,扩展区较为粗糙,可见较多扩展棱线,见图7(b)。整个断面呈现脆性断裂特征,综合锁舌的使用工况进行分析,锁舌断裂原因应为使用过程中锁舌中部变截面受到较大载荷作用发生断裂[2]。

1.2 红外成分分析

对6件失效产品进行红外成分分析,红外分析结果表明,6件产品材料均为聚碳酸酯。一般而言,1 750 cm-1附近峰值越低,表明材料越脆,老化程度越严重。从红外光谱图的峰值对比结果来看,2-2#产品脆性最小,该结果与产品断裂程度观察结果相符。

1.3 硬度测试

对6件产品进行邵氏硬度测试,结果见表1(非标测试,结果仅供对比和参考)。从表1中可以看到,2-1#、3#、4#以及6#产品邵氏硬度相近,约为71~72,2-2#及5#产品邵氏硬度相近,约为74~76。

2 分析讨论

XXX-1型氧气面罩检测装置在飞机进行返厂维护时,发现多件产品在多处位置出现断裂或开裂,对断裂或开裂位置进行统计,主要包括四类:①门组件安装孔附近出现断裂或开裂,包括2-1#、2-2#、3#、4#及6#,其断裂缺损严重程度4#>6#>2-1#>3#>2-2#;②门组件双耳卡附近出现断裂或开裂,包括6#及3#,其中6#产品双耳卡发生断裂,3#产品双耳卡附近发生轻微开裂;③3#产品门组件边缘圆孔附近发生开裂;④5#产品锁舌中部变截面处发生断裂。将门组件与锁舌分析结果进行汇总,见表3。

红外分析结果表明,6件产品所用材料均为聚碳酸酯,且4#产品材料在1 750 cm-1附近峰值最低,2-2#产品材料在1 750 cm-1附近峰值最高,该结果与产品宏观断裂程度观察结果相符。从6件产品分析结果来看,门组件安装孔附近的断裂或开裂原因应与产品长时间在高温环境下使用,发生老化变脆有关。邵氏硬度分析结果表明,2-1#、3#、4#以及6#产品邵氏硬度相近,约为71~72,2-2#及5#产品邵氏硬度相近,约为74~76。

综合上述分析结果,认为5件门组件安装孔附近材料断裂模式为脆性断裂,断裂原因应与产品使用过程中安装孔壁受到螺套应力或冲击载荷作用发生开裂有关。1件门组件边缘圆孔附近材料断裂模式为塑性断裂,断裂原因应为在使用过程中受到较大应力作用,导致门组件发生断裂[3]。1件门组件双耳卡附近材料断裂模式为疲劳断裂,断裂原因应与门组件多次开合使用工况有关,疲劳开裂对其表面加工质量也非常敏感,尤其是出现与最大应力方向垂直的加工刀痕[4-5]。锁舌中部变截面附近材料断裂模式为脆性断裂,断裂原因应为使用过程中锁舌中部变截面受到较大载荷作用发生断裂。上述门组件产品老化变脆程度与门组件宏观断裂缺损程度存在正相关关系,推测门组件安装孔附近的断裂原因应与产品长时间在高温环境下使用,发生老化变脆有关。

3 结语

通过对XXX-1型氧气面罩检测装置门组件与锁舌的观察与分析认为,5件门组件安装孔附近材料断裂模式均为脆性断裂,断裂原因应与安装孔壁受到螺套应力作用有关;圆孔(门组件边缘)附近材料断裂模式为塑性断裂;门组件双耳卡附近材料断裂模式为疲劳断裂;锁舌中部变截面附近材料断裂模式为脆性断裂;产品发生脆性断裂原因应与产品长时间在高温环境下使用,发生一定的老化变脆有关。

参考文献:

[1] 杨新辉,栾茂田,杨庆,等.简化脆性断裂裂尖模型及复合型断裂判据[J].大连理工大学学报,2005(5):712-716.

[2]钟群鹏,赵子华,张峥.断口学的发展及微观断裂机理研究[J].机械强度,2005,27(3): 358-370.

[3]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:51-60.

[4]LYNCH S P, EDWARDS D P, NETHERCOTT R B, et al. Failure of nickel-aluminum-bronze hydraulic couplings, with comments on general procedures for failure analysis [J]. Journal of Failure Analysis and Prevention, 2002, 2(6): 50-61.

[5]WILLIAM T B, ROCH J S. American society of metals(ASM) handbook, vol. 10: failure analysis and prevention [M]. Materials Park: ASM International, 1975:161.